Агрегат ремонтно-буровой ар32/40

Иллюстрации

Показать всеИзобретение относится к области ремонта и глубокого бурения нефтяных и газовых скважин. Агрегат содержит автомобильное шасси с жестко закрепленной на нем рамой с оборудованием, включающим мачту с талевой системой, основную однобарабанную и вспомогательную лебедки, приводы механизмов, кабину оператора, заднюю опору, гидравлические домкраты, приустьевую площадку, регулируемую по высоте. Основание мачты шарнирно связано с задней опорой мачты, вокруг которой мачта поворачивается при подъеме ее в вертикальное (рабочее) положение или опускается в горизонтально-транспортное положение. Причем в верхней части мачты расположены элементы крепления силовых растяжек, а приустьевая площадка дополнительно снабжена передними стойками, при помощи которых соединена с рамой агрегата. Упрощается конструкция агрегата с облегчением и упрощением регулировки агрегата на устье скважины с сохранением его функциональных возможностей при использовании для глубокого бурения, обслуживания и ремонта скважин. 7 ил.

Реферат

Изобретение «Агрегат ремонтно-буровой АР32/40» предназначено для ремонта и глубокого бурения нефтяных и газовых скважин.

Известна «Мобильная буровая установка» (Патент №2190076, Е21 В7/02 от 2001.03.26), которая содержит многоосное шасси, буровую мачту, устройство для подъема мачты. Для облегчения и упрощения регулировки буровой установки на устье скважины мачта выполнена съемной. Основание установки снабжено опорами, закрепленными с возможностью поворота и фиксации в рабочем и транспортном положениях. Съемная конструкция мачты требует дополнительного оборудования, что усложняет эксплуатацию самой установки при бурении скважин.

Известен «Мобильный ремонтно-буровой агрегат» (Патент РФ №40372, Е21 В3/00 от 2004.04.26). Известный мобильный ремонтно-буровой агрегат содержит раму самоходного шасси, подъемный блок, двигатель, раздаточный редуктор, двухбарабанную лебедку с буровым и тартальным барабанами, трансмиссии привода лебедки, оперативные пневматические муфты, телескопическую наклонную мачту с кронблоком, талевую систему с крюкоблоком. В этом агрегате мачта выполнена телескопической с возможностью увеличения ее высоты, что позволяет использовать агрегат для глубокого бурения скважин. Для установки и регулировки агрегата на скважине предусмотрена дополнительная колесная платформа, требующая дополнительного подъездного пути, в связи с чем усложняется регулировка и установка агрегата на устье скважины.

Известен «Мобильный ремонтно-буровой агрегат» (Патент РФ №2162133, Е21В 7/02 от 28.03.2000 г.), содержащий многоосное шасси, буровую мачту, устройство для подъема мачты в вертикальное рабочее положение, опорные домкраты с тарелями для горизонтирования и регулировочную платформу, посредством которой происходит ориентирование агрегата по отношению к скважине. Установка предназначена для бурения и подземного ремонта скважин. Наличие регулировочной платформы облегчает и упрощает регулировку мачты на устье скважины, но функции агрегата ограничены использованием мачты определенной высоты.

Этот аналог является наиболее близким к заявленному изобретению по достигаемому техническому результату и поэтому взят за прототип.

Технической задачей изобретения является упрощение конструкции агрегата с облегчением и упрощением регулировки агрегата на устье скважины с сохранением его функциональных возможностей при использовании для глубокого бурения, обслуживания и ремонта скважин.

Технический результат достигается за счет известного ремонтно-бурового агрегата, включающего шасси самоходной транспортной базы, например грузового автомобиля, мачту с талевой системой, с возможностью трансформации в горизонтально-транспортное положение, кронблок и элементы крепления силовых растяжек, лебедки буровую однобарабанную и вспомогательную гидроприводную, приводы механизмов, передние и задние аутригеры, раму, жестко установленную на шасси самоходной транспортной базы, кабину оператора, установленную в задней части рамы, приустьевую площадку, согласно изобретению оборудование агрегата расположено выше колес транспортной базы, а задняя опора мачты имеет шарнирное соединение с основанием мачты, на которую сбоку прикреплен стояк с разъемным манифольдом, при этом приустьевая площадка соединена с рамой агрегата передними стойками и выполнена с возможностью изменения своих габаритов, причем мачта агрегата может быть выполнена односекционной.

Сущность изобретения поясняется чертежами.

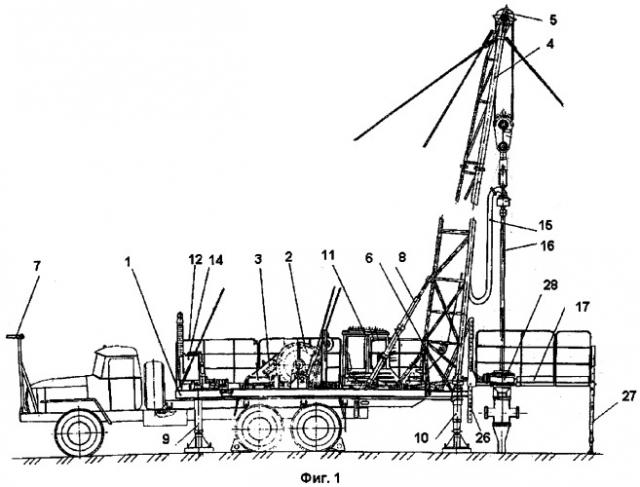

На фиг.1 изображен общий вид агрегата.

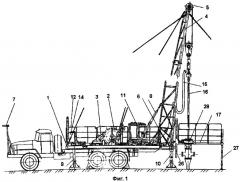

На фиг.2 изображена рама агрегата - вид сверху.

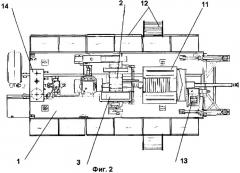

На фиг.3 изображена схема крепления мачты.

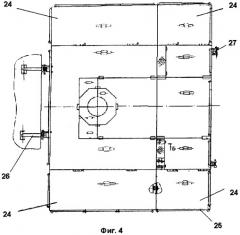

На фиг.4 изображена площадка приустьевая - вид сверху.

На фиг.5, 6 изображена вспомогательная гидроприводная лебедка.

На фиг.7 изображен манифольд.

Заявленное изобретение «Агрегат ремонтно-буровой АР32/40» (фиг.1) содержит раму 1, которая имеет сварную конструкцию и жестко установлена на шасси самоходной транспортной базы выше ее колес, например на шасси автомобиля марки Урал-4320-1912-40. На раме 1 (фиг.1, 2) установлено оборудование подъемного блока, которое состоит из следующих элементов:

- буровая лебедка 2;

- трансмиссия привода лебедки 3;

- мачта 4 (с талевой системой);

- кронблок 5;

- задняя опора мачты 6;

- передняя опора мачты 7;

- домкраты гидравлические 8;

- аутригеры передние 9;

- аутригеры задние 10;

- кабина оператора 11;

- ограждение с лестницами 12;

- вспомогательная гидроприводная лебедка 13;

- гидросистема с масляным баком 14;

- манифольд 15;

- труба ведущая 16;

- площадка приустьевая 17.

Буровая лебедка 2 (фиг.2) расположена в средней части рамы 1 и выполнена однобарабанной. Вал буровой лебедки 2 вращается на двух радиальных шариковых подшипниках, установленных в опорах, которые закреплены на раме агрегата. На реборде барабана имеется храповик стояночного тормоза и планки крепления каната. Тормозная система оснащена пневматическим усилителем. Управление буровой лебедкой 2 производится рукояткой тормозного рычага или ножной педалью. Для намотки каната барабан имеет специальную винтовую канавку. Буровая лебедка закрывается съемным металлическим кожухом (не показано).

Трансмиссия привода буровой лебедки 3 (фиг.2) находится в маслонаполненном корпусе и состоит из трехрядной цепи и двух звездочек, большая из которых напрессована на вал лебедки. Буровая лебедка предназначена для подъема и опускания бурильного инструмента.

Мачта 4 агрегата (фиг.1) имеет цельносварную конструкцию из труб с открытой передней гранью и может быть выполнена из одной или двух секций. Основание мачты шарнирно связано посредством шарнирного устройства Б (фиг.6) с задней опорой мачты 6, вокруг которой мачта поворачивается при подъеме ее в вертикальное (рабочее) положение или опускается в горизонтально-транспортное положение. В горизонтально-транспортном положении (не показано) мачта опирается на переднюю опору мачты 7, которая установлена на бампере автомобиля (самоходной транспортной базы). Подъем и опускание мачты осуществляется с помощью двух домкратов гидравлических 8.

В верхней части мачты расположен кронблок 5 (фиг.1).

Кронблок 5 имеет шкивы, которые вращаются на шариковых подшипниках, выполненных с отверстиями для смазки. Ограничители шкивов предотвращают соскальзывание каната из ручья. Шкивы установлены на кронштейны, которые при помощи крепежных элементов прикреплены к плите верхней секции мачты.

Задняя опора мачты 6 (фиг.1) представляет собой раму, сваренную из труб и профильного проката. Опора мачты 6 связана шарниром с торцом рамы агрегата двумя винтовыми стяжками. В верхней части опоры мачты расположены шарниры поворота мачты. К опоре мачты 6 снизу крепятся аутригеры задние 10.

Домкраты гидравлические 8 подъема мачты (фиг.1) представляют собой гидроцилиндры телескопические двухстороннего действия и предназначены для подъема и опускания мачты. Домкрат гидравлический 8 состоит (не показано) из наружного и внутренних цилиндров и штока с поршнем. Шток и опора домкрата соединяются соответственно с опорами рамы и мачты через самоустанавливающиеся подшипники скольжения, компенсирующие перекосы мачты, которые могут возникнуть при ее подъеме и опускании. В целях уменьшения скорости опускания и предотвращения падения мачты (при обрыве рукава высокого давления) домкраты оснащены обратным клапаном и предохранительным дросселем.

Аутригеры передние 9 и задние 10 (фиг.1) состоят (не показано) из корпуса, штока, на конце которого имеется шаровая опора с башмаком. На резьбовой части штока навернута гайка, фиксирующая шток в выдвинутом положении. В верхней части аутригер имеет шарнир. Задние аутригеры 10 крепятся к задней опоре мачты 6 при помощи откидных болтов в вертикальном положении. В транспортном положении (не показано) аутригеры 9, 10 приводятся в горизонтальное положение с помощью устройства подъема аутригеров и закрепляются под рамой агрегата. Аутригеры 9, 10 двухстороннего действия, управление ими осуществляется с монтажного пульта, который находится на раме агрегата с левой стороны. Передние аутригеры 9 предназначены для выравнивания агрегата на рабочей площадке, а также для разгрузки осей (мостов) автомобиля (самоходной транспортной базы).

На раме 1 агрегата установлена кабина оператора 11 (фиг.1,2). В кабине оператора расположены элементы управления пневмосистемой агрегата, пульт контроля, кнопки остановки двигателя, звукового сигнала пуска в работу и освещения.

На раме 1 агрегата (фиг.1) с двух сторон закреплены ограждения 12, конструкция которых выполнена с возможностью трансформации ограждений и установки лестниц с перилами (фиг.1, 2).

На раме 1 возле основания мачты 4 и кабины оператора 11 установлена вспомогательная гидроприводная лебедка 13 (фиг.1, 2, 5, 6). На мачте 4 (фиг.6) закреплен шкив 29, через который опускается трос 30 с крюком 31 к устью скважины. Управление вспомогательной лебедкой осуществляется с гидропульта эксплуатационной системы.

На раме 1 агрегата в передней ее части установлена гидросистема 14 (фиг.1, 2) с масляным баком. Гидросистема 14 предназначена для осуществления следующих функций:

- установки рамы агрегата в горизонтальное положение с помощью аутригеров 9, 10, рамы 1 и мачты 4;

- подъем и опускание мачты 4 с помощью домкратов гидравлических 8;

- привод вспомогательной гидроприводной лебедки 13;

- привод ключей (не показано);

- привод гидрораскрепителя (не показано).

Масляный бак гидросистемы 14 снабжен встроенным сетчатым фильтром и предохранительным клапаном (не показано). Рабочая жидкость из бака поступает через кран проходной к шестеренчатому насосу, далее - к блоку распределителей. При нейтральном положении рычагов распределителей рабочая жидкость поступает в сливной сетчатый фильтр. Управление выдвижением аутригеров 9, 10 и гидродомкратов 8 осуществляется распределителями. Предохранительный клапан ограничивает максимальную величину давления в монтажной гидролинии (160 кгс/см2).

Управление вспомогательной гидроприводной лебедкой 13, гидрораскрепителем и гидроприводным ключом осуществляется с эксплуатационного пульта, который представляет из себя блок гидрораспределителей (не показано). Предохранительный клапан ограничивает максимальную величину давления в гидролинии гидроключа (200 кгс/см2). Предохранительный клапан ограничивает максимальную величину давления в гидролинии вспомогательной гидроприводной лебедки 13 и гидрораскрепителя (100 кгс/см2). Манометр, расположенный на блоке гидрораспределителей, показывает значение давления в эксплуатационной гидролинии.

Манифольд 15 (фиг.1) предназначен для передачи промывочной жидкости от бурового насоса к вертлюгу 18 (фиг.7) и состоит из стояка 19, разделителя сред 20, колена нижнего 21 и колена верхнего 22, бурового рукава 23 длиной 12 м. Соединения всех частей манифольда выполнены быстроразъемными. Разделитель сред 20 предназначен для контроля промывочной жидкости в манифольде. Буровой рукав 23 соединяется с вертлюгом 18 переходником и обвязан страховочным канатом. Контроль давления осуществляется по манометру. Стояк 19 монифольда крепится к мачте 4 агрегата при помощи кронштейнов хомутами.

Труба ведущая 16 (фиг.1) имеет вид квадратной штанги сечением 80×80 с длиной 8,5 м. Труба ведущая соединена с бурильной трубой с помощью переводников.

Площадка приустьевая 17 (фиг.1) предназначена для облегчения и упрощения регулировки агрегата около устья скважины (буровой колонны). Площадка приустьевая 17 выполнена съемной с возможностью изменения ее габаритов, имеет размеры 3 м×4 м и может регулироваться по высоте в пределах от 0,5 м до 3,0 м. Площадка приустьевая 17 (фиг.4) состоит из поворотных и съемных площадок 24, благодаря которым регулируются ее размеры. Поворотные и съемные площадки связаны с приустьевой площадкой шарнирно с возможностью отсоединения при помощи крепежных элементов. На приустьевой площадке установлены перила 25, которые могут быть переустановлены в случае изменения размера приустьевой площадки. Площадка приустьевая имеет передние стойки 26 и задние стойки 27. Передними стойками 26 площадка приустьевая 17 крепится к раме 1 агрегата (фиг.1). За счет задних стоек 27 регулируется горизонтальное положение приустьевой площадки. На передних и задних стойках выполнены отверстия с шагом 180 мм для переустановки приустьевой площадки по высоте.

Работы на приустьевой площадке 17 (фиг.1) ведутся после установки ротора 28 и трубы ведущей 16 в сборе с бурильной трубой (не показано).

Ротор 28 устанавливается на фланец. Вращение ротору передается от раздаточного редуктора карданными валами через вторичный вал коробки передач и промежуточную опору, которая проходит под кабиной оператора (не показано). Для отключения привода ротора на вторичном валу коробки передач установлена шинно-пневматическая муфта, управление которой производится краном из кабины оператора. Ротор 28 предназначен для передачи вращения колонне бурильных труб в процессе бурения.

Для использования агрегата по назначению необходима подготовленная площадка с размерами 7×12 м2. Агрегат устанавливается на подготовленную площадку, которая должна быть забетонирована. Допускается использование металлических забетонированных площадок, обеспечивающих полную и равномерно распределенную передачу усилий домкратов мачты 4 и рамы 1 (фиг.1) на грунт. При этом удельное давление на грунт не должно превышать 0,25 МПа (2,5 кгс/см3) для слабых грунтов и 0,5 МПа (5 кгс/см3) для средних грунтов.

Перед началом работ агрегат устанавливают на предварительно спланированной площадке и подают к устью скважины задним ходом таким образом, чтобы его продольная ось совпала с осью устья скважины. Расстояние от заднего торца рамы агрегата до оси устья скважины должно быть 1000±10 мм. Несоосность продольной оси симметрии подъемного блока и устья скважины должна быть не более ±50 мм. Включают стояночный тормоз самоходного транспорта и устанавливают под колеса противооткатные башмаки, затем устанавливают подставки под передние и задние аутригеры. Устанавливают в рабочее положение ограждение платформы 12 с установкой лестниц с перилами для подъема на платформу агрегата. Отсоединяют крепление мачты от передней опоры 7 для установки мачты в горизонтальное положение.

Опускают аутригеры 9,10. Задние аутригеры 10 фиксируют откидными болтами к задней опоре 6 мачты. Запускают двигатель. Открывают краны бака гидросистемы и пневмосистемы. Проверяют уровень масла в баке гидросистемы и наличие смазки в механизмах агрегата.

Ставят в нейтральное положение рычаги управления коробкой передач и раздаточной коробки на раме 1 агрегата. Включают четвертую (прямую) передачу коробки передач, а затем включают коробку дополнительного отбора мощности. Включают насос. Включают гидронасос монтажного пульта и с помощью аутригеров 9, 10 выставляют агрегат. Для удаления воздуха из аутригеров производят выдвижение штока, управляя рукоятками гидрораспределителей так, чтобы расстояние от земли до поверхности рамы было 1600 мм. Выставляют агрегат горизонтально по отвесу, установленному на задней опоре 6. При этом центр груза не должен выходить за кольцевую отметку на диске, приваренном к раме 1 агрегата. Фиксируют положение штоков аутригеров контргайками. Выключатель на пульте управления в кабине оператора устанавливают в положение "Вкл".

Подъем и опускание мачты гидродомкратами осуществляют с монтажного пульта управления. Производят опрессовку гидродомкратов (удаление воздуха из гидроцилиндров) подъема мачты. После чего производят подъем мачты, контролируя давление в гидросистеме и положение оттяжек.

Для остановки мачты в любом положении достаточно отпустить кнопку подъема. Вертикальное положение мачты фиксируют, закрепив опоры откидными болтами с гайками к опорным башмакам, приваренным на раме агрегата. В конструкции гидродомкратов мачты предусмотрены дроссельно-клапанные узлы, предотвращающие падение мачты в случае обрыва рукавов высокого давления или разгерметизации трубопроводов.

Для обеспечения устойчивости агрегата при работе производят закрепление мачты 4 силовыми 32 и ветровыми 33 оттяжками (фиг.3). При этом ветровые оттяжки 33 крепят к якорям 34. Силовые оттяжки 32 крепят к кронштейнам, жестко установленным в передней части рамы 1, и натягивают с усилием 400-500 кгс, что соответствует затяжке стяжной гайки рычагом длиной 800 мм, с усилием 25 кгс. Ветровые оттяжки 33 натягивают с таким усилием, чтобы не было заметного провисания каната. Силовые оттяжки 32 подтягивают периодически в процессе работы, а силовые оттяжки 32 регулируют при помощи стяжек 35. Схема установки оттяжек показана на фиг.3.

После чего устанавливают на нужную высоту приустьевую площадку 17 (фиг.1), в рабочее положение приводят крюк 31 (фиг.6) вспомогательной гидроприводной лебедки 13 и ротор 28 (фиг.1). Проверяют крепление талевого каната на барабане буровой лебедки 2 (фиг.1) и механизмы крепления неподвижного конца талевого каната, работу всех контрольно-измерительных приборов, тормозную систему буровой лебедки.

Буровой рукав 23 (фиг.7) обматывают стальным канатом диаметром 13,5 мм с петлями через каждые 1,0-1,5 м по всей длине. Концы каната закрепляют к верхнему колену 22 стояка 19 и к отводу вертлюга 18 манифольда 15 (фиг.1).

По окончании работ все рукоятки устанавливают в нейтральное или выключенное положение, производят демонтаж подъемного блока в обратном порядке и подготовку агрегата к транспортированию.

При демонтаже производят укладку ветровых оттяжек и вспомогательных канатов на транспортные крюки. После чего закрепляют мачту в горизонтальном положении с помощью специальных стяжек, фиксируют талевый блок внутри мачты с помощью специального приспособления, фиксируют откидные болты передней стойки мачты; устанавливают откидные ограждения и лестницы подъемного блока в транспортное положение.

Технический результат изобретения, а именно облегчение и упрощение регулировки агрегата на устье скважины, получен за счет изменения конструкции рамы и введения дополнительно приустьевой площадки с возможностью изменения ее габаритов, при этом функциональные возможности агрегата сохранены. Заявленное изобретение «Агрегат ремонтно-буровой АР32/40» может быть использовано для ведения работ по освоению и капитальному ремонту скважин и для глубокого бурения скважин в макроклиматических районах с умеренным и холодным климатом при температуре окружающего воздуха от минус 45 до плюс 40°С.

Агрегат подъемный для освоения и ремонта скважин, содержащий автомобильное шасси с жестко закрепленной на нем рамой с оборудованием, в том числе мачту с талевой системой, основную однобарабанную и вспомогательную лебедки, приводы механизмов, кабину оператора, заднюю опору, гидравлические домкраты, приустьевую площадку, регулируемую по высоте, отличающийся тем, что основание мачты шарнирно связано с задней опорой мачты, вокруг которой мачта поворачивается при подъеме ее в вертикальное (рабочее) положение или опускается в горизонтально-транспортное положение, причем в верхней части мачты расположены элементы крепления силовых растяжек, а приустьевая площадка дополнительно снабжена передними стойками, при помощи которых соединена с рамой агрегата.