Рабочее колесо вращающейся проточной машины и авиационный двигатель

Иллюстрации

Показать всеРабочее колесо вращающейся проточной машины включает ротор и кольцо. На роторе размещены лопатки, отходящие от него в радиальном направлении и имеющие корневые части, прикрепленные к ротору, и концы. Кольцо расположено концентрично по отношению к ротору с охватом концов лопаток таким образом, что кольцо и лопатки перекрываются друг с другом, если смотреть на них в радиальном направлении. Кольцо установлено с возможностью вращения посредством лопаток при вращении ротора. Размер лопаток в радиальном направлении и внутренний размер кольца подобраны таким образом, что между концами лопаток и кольцом в радиальном направлении имеется зазор, когда ротор неподвижен. Рабочее колесо выполнено с возможностью обеспечения на определенной скорости вращения взаимодействия в радиальном направлении между лопатками и кольцом так, что при вращении колеса необходимая для приведения во вращение кольца часть или вся сила передается от лопаток к кольцу в радиальном направлении. Другое изобретение группы относится к авиационному двигателю, содержащему описанное выше рабочее колесо. Изобретения позволяют обеспечить простоту сборки и ремонта рабочего колеса, а также снизить напряжения и несбалансированные нагрузки на нем при работе проточной машины. 2 н. и 28 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к рабочему колесу вращающейся проточной машины и авиационному двигателю, содержащему такое рабочее колесо.

Хотя рабочее колесо в изобретении предлагается, прежде всего, для вентилятора, турбины или компрессора или другого узла для использования в газотурбинном двигателе, например в авиационном двигателе, предпочтительно в турбореактивном двигателе, однако предлагаемое в изобретении рабочее колесо может также использоваться в стационарной газовой турбине для производства электричества или в других вращающихся машинах непрерывного действия различных типов. В качестве примеров проточных машин, в которых может быть использовано изобретение, можно привести паровые турбины, насосы, вентиляторы и т.п.

В состав рабочих колес вентиляторов, турбин и компрессоров для газотурбинных двигателей входит ротор, снабженный лопатками, которые установлены на роторе и отходят от него в радиальном направлении. Для того чтобы повысить жесткость такого колеса и уменьшить возможность вибраций, в соответствии с известными техническими решениями используются дискретные усиливающие элементы в форме так называемых демпфирующих средств (гасителей колебаний), которые устанавливаются между лопатками предпочтительно по их центру. На рабочем колесе турбины такие усиливающие элементы, которые могут иметь форму сплошного силового кольца, могут быть устроены на концах лопаток, так что оно соединяет лопатки. Однако недостаток таких усиливающих элементов и колец заключается в том, что возрастают аэродинамические потери, увеличивается вес рабочего колеса, и повышаются аэродинамические нагрузки на лопатки и ротор.

Другим недостатком усиливающих элементов является существенное усложнение процесса изготовления рабочего колеса, поскольку усиливающие элементы должны быть изготовлены с малыми допусками, и их необходимо подгонять при установке на колесо. Недостатком использования сплошного кольца, которое прикрепляется к концам лопаток, является необходимость соединения его с лопатками, например, с помощью сварки. На рабочем колесе вентилятора кольцо не может быть установлено на концах лопаток, поскольку это приводит в процессе работы к чрезмерным центробежным нагрузкам. Кроме того, ремонт рабочего колеса существенно усложняется, когда оно снабжено усиливающими элементами или силовым кольцом. В случае же рабочего колеса, в котором не используется стационарное кольцо и которое снабжено так называемыми съемными лопатками, каждая лопатка может быть сравнительно легко демонтирована для проведения ремонта. Когда ротор и лопатки изготавливаются как одно целое, то установка усиливающих элементов существенно усложняется или становится вообще невозможной, в зависимости от профиля лопаток.

Альтернативой усиливающим элементам является устройство свободно опирающегося внешнего кольца, охватывающего лопатки. Под свободно опирающимся кольцом понимается кольцо, которое не создает больших центробежных радиальных нагрузок на лопатки, и в то же время кольцо может повысить устойчивость и жесткость сравнительно тонких лопаток так же, как и вышеупомянутые усиливающие элементы. Такая конструкция повышает жесткость по сравнению с жесткостью колеса, в котором не используются усиливающие элементы и силовое кольцо, и в результате может предотвращаться возникновение колебаний на резонансных частотах. Кольцо, установленное на концах лопаток, увеличивает поверхность трения между рабочим колесом и неподвижной частью конструкции, что увеличивает демпфирование и снижает вибрации. Кроме того, кольцо может быть устроено таким образом, что оно будет нагружать лопатки радиально по направлению к ротору, что будет снижать центробежные силы, действующие на лопатки и на ротор, к которому они прикреплены. Дополнительные достоинства такого кольца заключаются в том, что можно устранить утечки на концах лопаток и что лопатки могут быть выполнены тоньше, что приводит к снижению потерь и позволяет пропускать через газовую турбину увеличенные массовые потоки. В результате конструкторам становится легче получить аэродинамическую форму лопаток, и, таким образом, улучшаются характеристики машины, например авиационного двигателя.

При применении в авиационных двигателях кольцо имеет дополнительное достоинство, заключающееся в выполнении так называемого требования локализации, которое заключается в том, что если лопатка турбины или ее части по какой-либо причине отделяются от ротора, то такие фрагменты должны удерживаться внутри кожуха, окружающего ротор, для предотвращения повреждения фрагментами других частей летательного аппарата. С помощью кольца можно обеспечить необходимое распределение нагрузок, создаваемых такими фрагментами, и предотвратить проникновения фрагментов в радиальном направлении в окружающий кожух. Кроме того, использование кольца означает, что в случае попадания в турбину птицы, сила, вызванная столкновением, будет распределяться по большему числу лопаток, так что будет предотвращен контакт лопатки с соседними статорами в результате ее деформации.

Свободно опирающееся кольцо для вращающихся узлов газотурбинных двигателей описано в патенте US 6223524. Вращающийся узел имеет ротор, снабженный лопатками, которые отходят от него в радиальном направлении, и кольцо, которое охватывает лопатки. Когда ротор неподвижен, то кольцо при установке плотно садится на лопатки в радиальном направлении. Плотность посадки находится в диапазоне 0,01-0,1 дюйма, и при этом обеспечивается максимальный контакт между лопатками и кольцом при установке кольца на неподвижный ротор и минимально допустимый контакт между лопатками и кольцом в процессе работы.

Однако вышеуказанные недостатки, связанные с изготовлением и ремонтом, также в определенной степени присущи и вращающемуся узлу со свободно опирающимся кольцом, описанному в патенте US 6223524. Такая конструкция предъявляет высокие требования к точности изготовления отдельных компонентов и к их сборке в узел для получения требуемой плотной посадки между лопатками и кольцом. Кроме того, техническое обслуживание и ремонт лопаток усложняются, что связано с плотной посадкой между лопатками и кольцом, и при обратной установке кольца необходима проверка сопрягаемых поверхностей.

В основу настоящего изобретения была положена задача преодоления вышеупомянутых недостатков существующих технических решений с помощью конструкции рабочего колеса для вращающейся проточной машины, предпочтительно для газовой турбины, описанной в начальной части описания, в которой использовались бы достоинства свободно опирающегося кольца, и в то же время такое колесо было бы простым в производстве и в ремонте и позволяло уменьшить напряжения и несбалансированные нагрузки при работе машины.

Указанная задача решается с помощью рабочего колеса вращающейся проточной машины, снабженного ротором, на котором размещены лопатки, отходящие от него в радиальном направлении и имеющие корневые части, прикрепленные к ротору, и концы, и кольцом, расположенным концентрично по отношению к ротору с охватом концов лопаток таким образом, что кольцо и лопатки перекрываются друг с другом, если смотреть на них в радиальном направлении, причем кольцо установлено с возможностью вращения посредством лопаток при вращении ротора, а размер лопаток в радиальном направлении и внутренний размер кольца подобраны таким образом, что между концами лопаток и кольцом в радиальном направлении имеется зазор, когда ротор неподвижен. Основной особенностью предлагаемого рабочего колеса является то, что оно выполнено с возможностью обеспечения на определенной скорости вращения взаимодействия в радиальном направлении между лопатками и кольцом с возможностью приведения кольца во вращение за счет передачи при вращении колеса необходимой для этого части или всей силы от лопаток к кольцу.

Таким образом, кольцо установлено концентрично по отношению к ротору с охватом концов лопаток таким образом, чтобы кольцо и лопатки накладывались друг на друга, если смотреть на них в радиальном направлении, и кольцо установлено таким образом, чтобы оно приводилось во вращение лопатками при вращении ротора, и поэтому при работе нет необходимости в зазоре между концами лопаток и неподвижной частью конструкции для обеспечения вращения колеса. Вместо этого внешняя часть кольца будет вращаться относительно неподвижной части конструкции, и величина необходимого зазора между внешней частью кольца и такой неподвижной частью, который необходим для компенсации некоторого радиального расширения колеса в процессе работы, может быть существенно уменьшена по сравнению с величиной зазора, который должен быть между концами лопаток и неподвижной частью в случае, когда кольцо не используется. Уплотнение между кольцом и неподвижной частью конструкции может быть устроено более эффективно по сравнению с уплотнением концов лопаток относительно такой неподвижной части. Например, величина зазора может быть уменьшена за счет использования гребенчатого уплотнения, и, кроме того, может быть улучшена геометрия уплотнения.

В результате того, что размер лопаток в радиальном направлении и внутренний диаметр кольца соответствуют друг другу таким образом, что между концами лопаток и кольцом в радиальном направлении имеется зазор, когда ротор неподвижен, ротор и лопатки, с одной стороны, и кольцо, с другой стороны, представляют собой части, которые в ненагруженном состоянии могут быть легко разъединены. Таким образом, кольцо может быть сравнительно легко установлено и снято при необходимости.

Использование кольца в соответствии с изобретением упрощает расчет колеса, для того чтобы необходимые усилия взаимодействия между лопатками и кольцом возникали в процессе работы, в отличие от конструкции, в которой осуществляется плотная посадка кольца на лопатки при сборке рабочего колеса. За счет выбора начальной величины зазора может осуществляться регулирование силы сцепления в процессе работы, и в частности на максимальной скорости вращения колеса может обеспечиваться требуемая сила сцепления.

В частных вариантах выполнения величина указанного зазора при неподвижном роторе превышает 5, 10 или 30, но меньше 100 мкм.

Рабочее колесо может быть снабжено внутренними пазами для размещения концов лопаток в различных точках по окружности кольца и для передачи усилий между концами лопаток и кольцом. Каждая лопатка может быть размещена с возможностью вхождения в соответствующий паз таким образом, что по меньшей мере часть конца лопатки и боковая стенка паза перекрываются друг с другом, если смотреть на них в тангенциальном направлении, когда ротор неподвижен. В другом варианте каждая лопатка располагается с возможностью приведения кольца во вращение при вращении колеса, за счет взаимодействия с поверхностью боковой стенки соответствующего паза или за счет взаимодействия с нижней поверхностью соответствующего паза.

Внутренняя поверхность кольца может быть снабжена щетинками, отходящими радиально внутрь с возможностью передачи посредством них усилий между концами лопаток и кольцом, причем волокна щетинок размещены с возможностью сжимания между кольцом и концами лопаток при вращении колеса. Щетинки могут быть изготовлены из металла или углеродного волокна. Длина волокон щетинок находится в диапазоне от 1 до 10 мм, предпочтительно от 3 до 7 мм. Толщина волокон щетинок находится в диапазоне от 0,1 до 1 мм, предпочтительно от 0,3 до 0,7 мм. Каждая лопатка располагается по отношению к щетинкам таким образом, что по меньшей мере часть конца лопатки и волокна щетинок перекрываются друг с другом, если смотреть на них в тангенциальном направлении, когда ротор неподвижен.

В одном из частных вариантов каждая лопатка располагается с возможностью приведения кольца во вращение при вращении колеса, за счет взаимодействия с кольцом в радиальном направлении. В другом варианте каждая лопатка располагается с возможностью приведения кольца во вращение при вращении колеса, за счет взаимодействия с кольцом или со щетинками, размещенными на кольце, в тангенциальном направлении.

В еще одном из вариантов выполнения внешняя сторона кольца покрыта волокнистым материалом, причем основное направление волокон в волокнистом материале, в частности, совпадает с направлением окружности кольца.

В другом частном варианте выполнения колеса кольцо содержит две части, образующие внешнюю часть кольца и внутреннюю часть кольца. Внешняя часть кольца изготовлена из материала, величина удельного модуля упругости Е/δ которого находится в диапазоне от 108 Па до 3×108 Па и предпочтительно составляет примерно 2×108 Па. Внутренняя часть кольца изготовлена из материала, величина удельного модуля упругости Е/δ которого находится в диапазоне от 0,1×108 Па до 108 Па и предпочтительно составляет примерно 0,25×108 Па. Внешняя часть кольца может быть изготовлена из углеволоконного материала, а внутренняя часть кольца изготовлена из металла, в частности из титана.

В следующем частном варианте выполнения колеса между кольцом и концами каждой лопатки установлено одно или несколько демпфирующих средств.

Одно или несколько демпфирующих средств может быть установлено между поверхностью боковой стенки каждого вышеупомянутого паза и концом соответствующей лопатки.

Каждое демпфирующее средство предпочтительно прикреплено к кольцу или составляет часть кольца.

Кроме того, объектом изобретения является авиационный двигатель, содержащий предлагаемое в изобретении рабочее колесо.

Другие достоинства и преимущества и различные варианты осуществления изобретения станут ясными из нижеприведенного описания

В нижеприведенном описании раскрывается варианты осуществления изобретения со ссылками на прилагаемые чертежи, которые являются неотъемлемой частью описания и на которых показано:

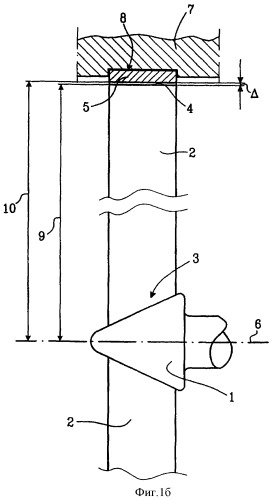

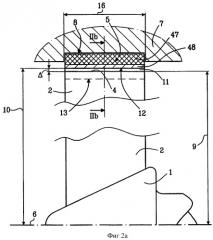

на фиг.1а - схематический вид в разрезе газотурбинного двигателя;

на фиг.1б - вид сбоку предлагаемого в изобретении рабочего колеса с частичным разрезом;

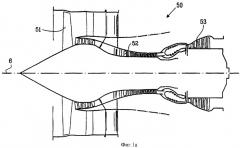

на фиг.2а - увеличенный частичный вид, соответствующий виду на фиг.1, предлагаемого в изобретении рабочего колеса, содержащего кольцо с пазами для приема лопаток;

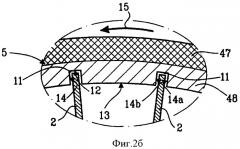

на фиг.2б - вид в разрезе по линии IIb-IIb фиг.2а;

на фиг.3а - вид, соответствующий виду на фиг.2б, на котором показан один из вариантов изобретения;

на фиг.3б - вид, соответствующий виду на фиг.2б, на котором показан дополнительный вариант изобретения;

на фиг.3в - вид, соответствующий виду на фиг.2б, на котором показан еще один вариант изобретения;

фиг.4 - вид в перспективе ротора, снабженного лопатками, и кольца с пазами;

фиг.5 - вид в перспективе ротора и кольца, показанных на фиг.4, в собранном положении;

на фиг.6а - вид в разрезе по линии VI-VI фиг.3а;

на фиг.6б - вид, соответствующий виду на фиг.6, на котором предлагаемое в изобретении рабочее колесо вращается;

на фиг.7 - вид, соответствующий виду, показанному на фиг.2б, который представляет вариант изобретения, в котором кольцо снабжено щетинками;

на фиг.8 - вид, соответствующий виду на фиг.2б, на котором показан еще один вариант изобретения.

На фиг.1а представлен схематический вид газотурбинного двигателя 50 в сечении по центральной оси 6 газовой турбины. Поток газа на чертеже направлен слева направо. Изобретение может быть использовано в конструкции различных видов рабочих колес, например рабочих колес 51 вентиляторов, рабочих колес 52 компрессора и/или рабочих колес 53 турбины. На фиг.1б показано предлагаемое в изобретении рабочее колесо, содержащее ротор 1. Ротор может иметь форму диска, трубы или любую другую сходную форму. Ротор 1 снабжен лопатками 2, отходящими от него в радиальном направлении. Каждая лопатка 2 имеет корневую часть 3, которой она прикрепляется к ротору, и конец 4. Лопатки и ротор могут изготавливаться как одно целое или по отдельности, и в последнем случае лопатки могут быть прикреплены к ротору постоянно или с возможностью съема. Кроме того, рабочее колесо содержит кольцо 5, установленное концентрично по отношению к ротору 1, охватывая концы 4 лопаток, так что кольцо 5 и лопатки 2 перекрываются в радиальном направлении. Это означает, что кольцо 5 и лопатки 2 накладываются друг на друга, если смотреть снаружи колеса в направлении его центра и под прямым углом к геометрической продольной оси 6 колеса, которая проходит в аксиальном направлении. Геометрическая продольная ось 6 совпадает с осью вращения колеса. Кольцо 5 установлено таким образом, что оно приводится во вращение лопатками 2, когда ротор 1 вращается. Рабочее колесо установлено таким образом, что оно вращается относительно неподвижной части (статора) 7. Более конкретно, внешняя поверхность 8 кольца составляет часть поверхности неподвижной части 7.

Размер (расстояние) 9 лопаток 2 в радиальном направлении и внутренний размер 10 кольца соответствуют друг другу таким образом, что имеется радиальный зазор Δ между концом 4 каждой лопатки и кольцом 5, когда ротор 1 не вращается. Кольцо имеет внутреннюю кольцевую ограничивающую поверхность непосредственно над концами лопаток, причем радиус этой ограничивающей поверхности кольца превышает расстояние между геометрической продольной осью 6 и крайними точками концов 4 лопаток. Это означает, что ротор 1 с лопатками 2, с одной стороны, и кольцо 5, с другой стороны, являются частями, которые могут быть сравнительно легко разобраны в ненагруженном состоянии (и при комнатной температуре). Выбор величины зазора Δ будет определяться, среди прочего, размерами рабочего колеса и материалами, использованными для изготовления кольца 5 и лопаток 2. Подходящая величина зазора Δ между концами лопаток и кольцом превышает 5 мкм, часто 10 мкм и предпочтительно превышает 30 мкм, когда ротор и кольцо установлены концентрично по отношению к центру вращения. Величина зазора Δ обычно не превышает 100 мкм. Эти величины подходят по меньшей мере для случая, когда ротор имеет диаметр порядка 200 мм.

В том случае, когда кольцо приводится во вращение за счет тангенциального взаимодействия между концами лопаток и кольцом и когда даже при вращающемся колесе между концами лопаток и кольцом имеется зазор в радиальном направлении, то фактически для размера зазора нет верхнего предела, величина которого в таком случае может быть порядка нескольких миллиметров или десятых долей миллиметра.

За счет выбора материала и размеров колеса оно может быть устроено таким образом, чтобы взаимодействие между концами 4 лопаток и кольцом 5 в радиальном направлении возникало при определенной скорости вращения колеса. Таким образом, когда колесо вращается, зазор Δ будет уменьшаться с увеличением скорости вращения колеса, и при определенной скорости вращения, когда величина зазора Δ уменьшается до нуля, между лопатками 2 и кольцом 5 возникает сила взаимодействия. Когда между концами 4 лопаток и кольцом 5 возникает такое взаимодействие, это означает, что между кольцом 5 и лопатками 2 имеется радиальное сцепление, соответствующее захватывающей посадке. Выбором материала и размеров может задаваться такое увеличение размеров лопаток 2 и кольца 5 в процессе работы и такое их соответствие, что необходимая сила взаимодействия или сцепления возникает между лопатками 2 и кольцом 5 в радиальном направлении в нужном диапазоне скоростей вращения. Колесо предпочтительно рассчитывается таким образом, чтобы при самой большой скорости вращения возникала наибольшая радиальная сила взаимодействия между лопатками 2 и кольцом 5. За счет радиального сцепления часть усилия или вся сила, необходимая для приведения кольца 5 во вращение, передается от лопаток 2 к кольцу 5 при вращении колеса.

Удлинение лопаток в радиальном направлении в процессе работы зависит от размеров лопаток и от материала, из которого они изготовлены, а также от скорости вращения ротора и от температуры. Таким образом, концы лопаток могут перемещаться по отношению к кольцу в результате действия центробежных сил и за счет температурного расширения. Однако в другом варианте осуществления изобретения лопатки могут быть устроены таким образом, чтобы они смещались в радиальном направлении по отношению к ротору вместо того, чтобы удлиняться (растягиваться) при вращении колеса.

В предпочтительном варианте осуществления изобретения, показанном на фиг.2а и 2б, кольцо 5 снабжено внутренними пазами 11 для приема концов 4 лопаток в различных точках поверхности кольца 5 и для передачи сил между концами 4 лопаток и кольцом 5. На фиг.2б, которая представляет собой сечение вида, показанного на фиг.2а, иллюстрируются два из таких пазов 11, выполненных в кольце 5. При этом нижняя поверхность 12 пазов 11 кольца 5 располагается на расстоянии 10 от геометрической продольной оси 6, когда рабочее колесо неподвижно, и превышает расстояние 9 между геометрической осью 6 и концами 4 лопаток, так что образуется вышеуказанный зазор Δ. Иначе говоря, нижние поверхности 12 пазов 11 находятся на большем радиальном расстоянии от продольной геометрической оси 6, чем концы 4 лопаток. С помощью пазов 11 на внутренней поверхности кольца обеспечиваются фиксированные положения концов 4 лопаток по периферии рабочего колеса. Хотя представленный вариант обладает определенными достоинствами, связанными с тем, что каждая лопатка 2 входит в соответствующий паз 11 таким образом, что по меньшей мере часть конца 4 лопатки накладывается на поверхность боковой стенки 14 паза 11 в тангенциальном направлении, когда ротор неподвижен, однако в другом варианте осуществления изобретения такое перекрытие может отсутствовать до тех пор, пока не будет достигнута определенная скорость вращения ротора. Под перекрытием в тангенциальном направлении понимается то, что часть конца 4 лопатки входит в паз 11, так что конец 4 лопатки и боковая стенка 14 перекрываются друг другом, если смотреть в тангенциальном направлении, то есть в направлении 15 вращения рабочего колеса. В том случае, когда при неподвижном колесе отсутствует указанное тангенциальное перекрытие, то кольцо 5 все же должно приводиться во вращение колесом в результате удлинения лопаток 2, вызванного вращением колеса и повышением температуры, на некоторую величину, которая больше, чем увеличение внутреннего диаметра кольца 5. Величина подходящего перекрытия между концом лопатки и пазом зависит от размеров лопатки, например от ее толщины, однако в большинстве случаев она находится в диапазоне 1-5 мм.

Перекрытие между частью конца 4 лопатки и поверхностью боковой стенки 14 паза 11, когда ротор неподвижен, обеспечивает практически немедленное взаимодействие лопаток 2 с кольцом 5, когда ротор 1 начинает вращаться, то есть пазы 11 предотвращают проскальзывание узла ротор/лопатки по отношению к кольцу 5. В процессе работы каждая лопатка 2 может устанавливаться так, чтобы приводить во вращение кольцо 5 за счет взаимодействия с боковой стенкой 14 соответствующего паза 11 и/или за счет взаимодействия с нижней поверхностью 12 соответствующего паза 11, когда рабочее колесо вращается.

В одном из вариантов осуществления изобретения, показанном на фиг.2а и 2б, пазы 11 могут иметь прямоугольную форму, причем боковые поверхности 14а, 14b примерно параллельны друг другу, а нижняя поверхность 12 проходит примерно перпендикулярно по отношению к боковым поверхностям 14а, 14b. Паз может проходить по всей ширине 16 кольца 5 или только по ее части.

На фиг.3а, 3б и 3в в качестве примеров показаны различные варианты форм пазов 11 и концов 4 лопаток, причем лопатка 2 имеет конец 4 с выступающими частями 17, 18, что означает, что конец 4 лопатки имеет ширину 19, которая превышает толщину 20 лопатки по меньшей мере по сравнению с толщиной 21 части лопатки, которая прилегает к ее концу. Выступающие части 17, 18 отходят от лопатки в направлении, которое имеет тангенциальную составляющую. Конец 4 лопатки, который приводит кольцо 5 во вращение, когда вращается рабочее колесо, и который состоит из одной или двух выступающих частей 17, 18, формирующих верхнюю пластину 22, будет иметь повышенную прочность по сравнении с концом лопатки, который имеет почти такую же толщину, как и остальная часть лопатки. Для того чтобы колесо обладало хорошими аэродинамическими характеристиками, обычно толщина лопаток относительно мала по сравнению с размером лопатки в радиальном направлении. Кроме того, указанная верхняя пластина 22 на конце лопатки может использоваться для обеспечения необходимого зацепления между лопатками 2 и кольцом 5 для приведения последнего во вращение при вращении колеса. Например, вариант осуществления изобретения, показанный на фиг.3б, эффективен для поддержания зацепления между концом лопатки и кольцом, обеспечивающего приведение кольца во вращение при вращении колеса. В таком варианте осуществления изобретения обеспечивается передача сил между лопатками и кольцом в тангенциальном направлении даже в том случае, когда при вращении колеса кольцо расширяется в радиальном направлении больше, чем лопатки, так как наименьшая ширина паза меньше, чем наибольшая ширина верхней пластины, и ширина паза уменьшается в радиальном направлении внутрь, в то время как ширина верхней пластины 22 увеличивается в радиальном направлении наружу. В таком варианте совсем не обязательно, чтобы имелась контактная поверхность между концом лопатки и нижней поверхностью паза в радиальном направлении, даже в процессе работы.

Кроме того, верхняя пластина 22 может использоваться для обеспечения передачи таких сил между лопатками 2 и кольцом 5, когда рабочее колесо вращается, при которых кольцо 5 удерживается и/или устанавливается в нужном положении в аксиальном направлении по отношению к лопаткам 2. Конструкция верхней пластины обеспечивает регулирование силы взаимодействия между лопатками и кольцом, а это, в свою очередь, дает возможность регулировать силу трения и характеристики демпфирования колеса.

При использовании кольца 5, снабженного пазами 11, которые направлены под углом к оси 6 вращения (см. фиг.4 и 5), установка и демонтаж кольца 5 может осуществляться его навинчиванием на концы 4 лопаток или свинчиванием с них. В этом случае формы пазов 11 и концов 4 лопаток должны соответствовать друг другу, и подходящей формой для концов 4 лопаток и пазов 11 является спиральная, так что когда кольцо 5 и ротор 1 поворачиваются в противоположных направлениях вокруг геометрической продольной оси 6, лопатки 2 будут ввинчиваться в пазы 11 при сборке и вывинчиваться из пазов 11 при разборке.

Для того чтобы достигнуть правильного положения кольца по отношению к ротору 1 и к лопаткам 2, пазы 11 могут иметь заднюю стенку 23 (см. фиг.6), которая препятствует дальнейшему аксиальному перемещению кольца 5 по отношению к лопаткам 2 в направлении, в котором оно завинчивается.

В альтернативном варианте может использоваться одна или несколько стопорных шайб или аналогичное средство для позиционирования кольца по отношению к концам лопаток в аксиальном направлении. Возможны также и другие способы запирания кольца в нужном аксиальном положении, поскольку контактная поверхность, или запирающая поверхность, между кольцом и соответствующими концами лопаток располагается аксиально.

На фиг.6а, на которой представлен вид сечения фиг.3а, можно видеть сечение лопатки с выступающими частями 17, 18, формирующими верхнюю пластину 22, которая размещена в пазу 11. В этом случае, когда паз 11 выполнен под углом к геометрической оси 6 вращения, и лопатка 2 аналогично установлена под углом, и/или конец 4 лопатки развернут таким образом, чтобы он был совмещен с положением паза 11, то выступающие части 17, 18 будут отходить от лопатки не только в тангенциальном направлении 24, но также и в продольном направлении 25 кольца. Как было указано выше, каждая верхняя пластина 22 имеет подходящую спиральную форму и предназначенный для нее паз 11 предпочтительно имеет соответствующую спиральную форму.

Можно сконструировать концы 4 лопаток и пазы 11 в кольце 5 таким образом, чтобы в нейтральном положении, когда ротор 1 не вращается, между концом 4 каждой лопатки и соответствующим пазом 11 имелся зазор δ в тангенциальном направлении 24. При вращении ротора 1 изогнутые лопатки будут поворачиваться (скручиваться) вокруг своей продольной оси (с разными углами поворота для разных скоростей вращения ротора), в результате чего передние кромки 26 и задние кромки 27 концов 4 лопаток будут смещаться вперед, то есть в направлении 15 вращения, и назад, то есть в направлении, противоположном направлению 15 вращения, соответственно. За счет согласования ширины 29 паза 11 с толщиной 30 конца 4 лопатки и со скоростью вращения, часть 31 на передней стороне лопатки 2 и часть 32 на задней стороне лопатки могут входить во взаимодействие с передней стенкой 14а и задней стенкой 14b паза 11 соответственно в результате поворота вокруг продольной оси лопатки 2. Как показано на фиг.6б, в результате поворота лопатки в процессе работы возникают две контактные зоны 33, 34 между лопаткой и передней 14а и задней 14b стенками паза. Через переднюю контактную зону 33 между передней стороной лопатки и передней стенкой 14а паза 11 может быть передана по меньшей мере часть силы, передаваемой между лопатками 2 и кольцом 5, для приведения кольца 5 во вращение.

Для достижения более плавного вхождения в зацеплении лопаток 2 и кольца 5 при запуске ротора 1 между кольцом и концом каждой из лопаток может быть устроен один или несколько демпферов. В варианте осуществления изобретения, в котором сила передается между лопаткой 2 и кольцом 5 через вышеуказанную контактную зону 33 в соответствующем пазу 11, демпфер может быть устроен между передней стенкой 14а паза 11 и концом 4 лопатки. Демпфер может быть подходящим способом прикреплен к кольцу 5 или может являться частью кольца 5. За счет использования демпферов может быть снижена вероятность возникновения вибраций.

Еще в одном предпочтительном варианте осуществления изобретения, показанном на фиг.7 и 8, внутренняя поверхность 40 кольца 5 имеет щетинки 41, отходящие радиально внутрь для передачи усилий между концами 4 лопаток и кольцом 5. За счет использования щетинок 41 может быть улучшена плавность движения кольца 5 при вращении ротора 1. Щетинки 41, которые предпочтительно имеют такую длину 42, что они и концы 4 лопаток перекрываются при неподвижном роторе 1, если смотреть в тангенциальном направлении, создают эффект демпфирования при запуске ротора 2, поскольку ротор 1 и лопатки 2 могут при вращении несколько смещаться относительно кольца 5. Щетинки 41 могут иметь длину 42 в диапазоне 1-10 мм, и предпочтительно 3-7 мм, для того чтобы они могли передавать кольцу 5 вращение ротора 1. Такие щетинки 41 могут быть изготовлены из металла или из углеродного волокна, и их толщина может быть в диапазоне 0,1-1 мм и предпочтительно в диапазоне 0,3-0,7 мм. Расстояние 9 между геометрической продольной осью 6 и концами 4 лопаток предпочтительно превышает радиальное расстояние между геометрической продольной осью 6 и кончиками 44 щетинок, так что концы 4 лопаток и щетинки 41 перекрываются, если смотреть в тангенциальном направлении, даже при неподвижном роторе. Величина перекрытия может составлять 1-10 мм. Щетинки могут быть расположены в местах, соответствующих положениям концов лопаток, или же практически по всей внутренней поверхности кольца.

Необходимо подчеркнуть, что щетинки и пазы могут быть использованы совместно, и в таком случае щетинки располагают возле пазов и/или в пазах. Щетинки могут быть устроены таким образом, что они обеспечивают переходное взаимодействие между пазом и концом лопатки в тангенциальном направлении, когда концы лопаток входят в пазы. Другими возможными материалами, которые могут быть использованы в качестве сопряжения с лопатками, являются различные виды резин. Может быть устроено внутреннее резиновое кольцо для передачи силы от лопаток, так чтобы кольцо приводилось во вращение при вращении рабочего колеса. Резина может быть использована совместно с пазами для обеспечения плавного взаимодействия между лопатками и кольцом в зонах пазов.

Во всех вариантах осуществления изобретения лопатки 2 могут быть выполнены таким образом, чтобы приводить кольцо 5 во вращение за счет взаимодействия с кольцом 5 в радиальном направлении при вращении рабочего колеса. И в варианте, в котором кольцо 5 снабжено внутренними щетинками 41, и в варианте, в котором кольцо 5 снабжено пазами 11 для приема концов 4 лопаток, лопатки 2 могут быть устроены таким образом, чтобы приводить кольцо 5 во вращение, когда рабочее колесо вращается, за счет взаимодействия в тангенциальном направлении и/или в радиальном направлении. При использовании пазов лопатки могут быть устроены таким образом, чтобы приводить кольцо во вращение за счет непосредственного взаимодействия с передними и задними стенкам и/или нижними поверхностями пазов. Также между кольцом и каждой лопаткой могут быть размещены щетинки или могут быть использованы другие демпфирующие средства. Если для передачи усилий между лопатками и кольцом используются только щетинки, то эта передача осуществляется в тангенциальном направлении посредством щетинок, расположенных на внутренней поверхности кольца.

В одном из вариантов осуществления изобретения внешняя поверхность (сторона) 45 кольца может быть покрыта усиливающим материалом 46, например волокнистым материалом, для того чтобы кольцо могло противостоять нагрузкам и температурам, возникающим в рабочем режиме. Непрерывный слой 46 по периферийной поверхности кольца означает, что кольцо может состоять из двух частей 47, 48: внешней кольцевой части 47 и внутренней кольцевой части 48, которые вместе формируют кольцо 5. Такое устройство кольца показано на фиг.2а, 2б и 8. Две части 47, 48 кольца могут быть соединены с использованием любого известного способа. Например, для соединения этих частей может использоваться запрессовка. Поскольку внешняя кольцевая часть обычно изготавливается из более жесткого материала по сравнению с материалом внутренней кольцевой части, то внутренняя кольцевая часть будет расширяться в большей степени, чем внешняя кольцевая часть, в результате чего по мере увеличения скорости посадка этих частей становится более плотной.

Внешняя кольцевая часть 47 предпочтительно изготавливается из материала, который обладает высоким удельным модулем упругости, то есть высоким модулем упругости по отношению к плотности, и высокой устойчивостью к растягивающим нагрузкам. При этом важно, чтобы удельный модуль упругости Е/δ внешней кольцевой части 47 превышал удельный модуль упругости лопаток и/или ротора. Предпочтительно модуль упругости превышает 108 Па, и в некоторых применениях подходящая величина удельного модуля упругости Е/δ находится в диапазоне от 108 Па до 3×108 Па, в то время как внутренняя кольцевая часть 48, находящаяся ближе к концам лопаток, может быть изготовлена из материала с меньшим удельным модулем упругости Е/δ, величина которого находится в диапазоне от 0,1×108 Па до 108 Па. Подходящим материалом для внешней кольцевой части 47 является, например, углеродное волокно. Подходящими материалами для внутренней кольцевой части 48 являются, например, титан, сплавы на основе титана, сталь, алюминий и углеродное волокно. Внешняя кольцевая часть 47 может иметь толщину в диапазоне 1-10 мм, и предпочтительно в диапазоне 2-6 мм. Внутренняя кольцевая часть 48 может иметь толщину в диапазоне 0,5-6 мм, предпочтительно порядка 1 мм. Однако возможны и другие значения толщин двух кольцевых частей 47, 48, причем, безусловно, выбор толщины будет зависеть от диаметра рабочего колеса, материала, из которого изготовлено колесо, скорости вращения и других рабочих параметров.

Если кольцо 5 составлено из двух компонентов и, кроме того, снабжено пазами 11 на внутренней поверхности для приема лопаток 2, как показано на фиг.2а и 2б, то подходящая толщина внутренней кольцевой части 48 может превышать глубину пазов, так что внешняя кольцевая часть 47 может иметь сплошную гладкую внутреннюю поверхность, сопрягающуюся с внутренней кольцевой частью 48.

Пример варианта осуществления изобретения

Кольцо имеет внутренний диаметр ⌀i о