Турбогенератор для выработки электроэнергии

Иллюстрации

Показать всеТурбогенератор для выработки электроэнергии содержит ротор в виде кольцевого барабана, неподвижный кольцевой корпус и две крышки - входную с установленным в ней входным сопловым (направляющим) аппаратом и выходную с центрирующими ребрами и установленным на них обтекателем. На наружной поверхности ротора установлены кольцевые секции постоянных магнитов, а на внутренней поверхности - рабочие лопатки турбины. На внутренней поверхности неподвижного кольцевого корпуса установлены кольцевые электромагнитные секции статора, работающие совместно с секциями ротора в режиме генерации электроэнергии. Внутри кольцевого барабана установлены жестко соединенные центральным стержнем и кольцевым корпусом с входной и выходной крышками диафрагмы с направляющими лопатками турбины, упорными неподвижными элементами подшипников любого типа (гидродинамических, газодинамических, электромагнитных и т.п.), а также опорные неподвижные элементы этих подшипников. На опорных неподвижных элементах подшипников с необходимым зазором установлены подвижные элементы подшипников, жестко соединенные через разъемные диски и лопаточные венцы первой и последней рабочих ступеней с кольцевым барабаном. На боковых поверхностях разъемных дисков и кольцевого барабана предусмотрены кольцевые выступы с кольцевыми тонкостенными ребрами, размещенные внутри кольцевых проточек входной и выходной крышек, образующих уплотнения, необходимые для разделения сред разных параметров и реализации осевой разгрузки ротора. Изобретение направлено на снижение массогабаритных показателей турбогенератора с одновременным повышением его надежности. 1 ил.

Реферат

Изобретение относится к турбогенераторостроению и используется для выработки электроэнергии.

Известны турбогенераторные установки, используемые для выработки электроэнергии (Б.С.Юдовин. Энергетические установки ледоколов. «Судостроение». Л. 1967 г., 237 с.).

Положительным качеством этих установок является простота монтажа и обслуживания за счет их исполнения в виде раздельной компоновки составных элементов на общем основании (турбина, электрогенератор, фундаментные рамы и т.п.). Этим объясняется повсеместное применение турбогенераторов такого типа на транспортных (например, судах с электродвижением) и наземных (например, тепловых электростанциях) объектах. Однако раздельная компоновка приводит к значительным габаритам и массе, повышенным количествам составных элементов (соединительные муфты, большое число подшипников для раздельной установки элементов и т.п.), что может снижать надежность оборудования.

Так, главный турбогенератор атомных ледоколов типа «Россия» имеет 8 опорных подшипников, 3 соединительных элемента (муфты) и другое оборудование, связанное с раздельной компоновкой (Данилов А.Т., Петров Н.И., Ластовцев А.Ю. Паротурбинные установки судов с ядерными энергетическими установками. С.-Петербург. Гос. Морская Академия им. Макарова, 2000 г., 122 с.).

Как показал анализ опыта применения такого типа турбогенераторов, имеется ряд негативных сторон, в частности повышенные требования к жесткости фундаментных рам для сохранения соосности между составными элементами, нарушение которой приводит к повышению виброшумовых показателей, а в ряде случаев - к поломкам, увеличенные массогабаритные показатели и, как следствие, увеличение занимаемого объема помещения, нагрузок на фундаменты и т.п. Масса указанного турбогенератора составляет около 190 т, что при развиваемой мощности 27,5 МВт соответствует удельному массовому показателю 6,9 кг/кВт. Объем, занимаемый этим турбогенератором, достигает 220 м3, что соответствует удельному объемному показателю 0,008 м3/кВт.

Известны турбогенераторы с уменьшенными массогабаритными показателями и сокращенным количеством составных элементов за счет применения одного общего подшипника (вместо двух) при соединении турбины и генератора, что не только уменьшает число подшипников, но также исключает из применения соединительную муфту, функции которой выполняют общий участок вала турбины и генератора, через который передается крутящий момент (А.А.Адрианов и др. Паротурбинные установки судов с ядерными энергетическими установками. Изд. Медицинская пресса, 2003 г., 155 с.). Применение таких турбогенераторов более рационально, однако и они обладают повышенными массогабаритными показателями за счет раздельной компоновки двух основных элементов - турбины и генератора. Кроме того, трехопорная система ротора турбогенератора заметно снижает надежность конструкции за счет возникающей в практике применения статической неопределенности в схеме нагрузок на опоры.

Наиболее близким по технической сущности и решаемой задаче является электронасосный индукторный агрегат для трубопроводного транспорта (Б.С.Маркитантов. Электромеханотронные системы большой мощности. Фонд «Кораблестроение», С.-Петербург, 2006 г., 143 с.). В этом агрегате секции постоянных магнитов установлены непосредственно на периферии ротора, состоящего из пустотелого цилиндрического вращающегося барабана, жестко соединенного с лопатками многоступенчатого насоса (импеллера), установленными на общем двухопорном центрирующем вале, вращающемся на подшипниках, закрепленных в двух подшипниковых щитах. Однако в указанном электронасосном агрегате отсутствует возможность использования внутреннего объема ротора с целью применения схемы в режиме генерации электроэнергии, поскольку наружная оболочка с установленными на ней магнитами жестко соединена с центрирующим вращающимся валом.

Задачей предлагаемого изобретения является значительное снижение массогабаритных показателей турбогенератора, предназначенного для выработки электроэнергии с одновременным повышением его надежности.

Поставленная задача решается за счет того, что в турбогенераторе для выработки электроэнергии, содержащем ротор в виде кольцевого барабана, на наружной поверхности которого установлены кольцевые секции постоянных магнитов, а на внутренней поверхности установлены рабочие лопатки турбины, неподвижный кольцевой корпус, на внутренней поверхности которого установлены кольцевые электромагнитные секции статора, работающие совместно с секциями ротора в режиме генерации электроэнергии, и две крышки - входную с установленным в ней входным сопловым (направляющим) аппаратом и выходную с центрирующими ребрами и установленным на них обтекателем, предлагается внутри кольцевого барабана установить жестко соединенные центральным стержнем и кольцевым корпусом с входной и выходной крышками диафрагмы с направляющими лопатками турбины, упорными и опорными неподвижными элементами подшипников любого типа (гидродинамических, газодинамических, электромагнитных и т.п.), на которых с необходимым зазором установить подвижные элементы подшипников, жестко соединенные через разъемные диски и лопаточные венцы первой и последней рабочих ступеней с кольцевым барабаном, причем на боковых поверхностях разъемных дисков и кольцевого барабана предусмотреть кольцевые выступы с кольцевыми тонкостенными ребрами, размещенные внутри кольцевых проточек входной и выходной крышек, образующих уплотнения, необходимые для разделения сред разных параметров и реализации осевой разгрузки ротора.

Предлагаемая конструкция базируется на предпроектных проработках и расчетах рабочих процессов, а также на результатах анализа обширного опыта эксплуатации прототипов различных конструкций.

Выполненные проработки и анализ показали следующее:

- за десятилетний период эксплуатации 4-х турбогенераторов - прототипов многоэлементной компоновки имелось 14 отказов и неисправностей после наработки от 11580 до 38400 часов;

- предлагаемый турбогенератор обеспечивает двухкратное уменьшение удельной массы (3,5 кг/кВт вместо 6,9 кг/кВт) и шестикратное уменьшение удельного объема (0,0014 м3/кВт вместо 0,008 м3/кВт);

- время разгона ротора предлагаемого турбогенератора от неподвижного состояния до максимальной частоты вращения (около 3000 об/мин) в 2,5 раза меньше, чем у существующих прототипов (8 с вместо 20 с), что подтверждено расчетом по теории Деламбера

где n - частота вращения, τ - время, Мт(n) - крутящий момент турбины, Мс(n) - момент сопротивления (трение, электромагнитное сопротивление и др.), J - момент инерции ротора с присоединенными массами;

- время выхода на полный режим из холодного состояния у предлагаемого турбогенератора в 6 раз меньше (7 мин вместо 40 мин), а из горячего в 4 раза меньше (10 с вместо 40 с), что объясняется быстрым прогревом тонкостенного безразъемного цилиндрического корпуса по сравнению с разъемными корпусами прототипов, имеющими массивные продольные фланцы, и исключением больших температурных градиентов, возникающих в неосесимметричных конструкциях.

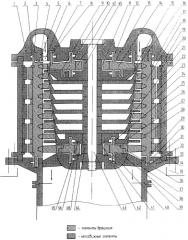

На чертеже представлен общий вид предлагаемого турбогенератора для выработки электроэнергии, причем вертикальное расположение оси - условно, ось может быть горизонтальной и наклонной. Турбогенератор содержит ротор 18, в кольцевых проточках (ручьях) которого со стороны его внутренней поверхности установлены хвостовики рабочих лопаток 28, профильная часть которых направлена в сторону оси турбогенератора. Профильные части рабочих лопаток первого (входного) и последнего (выходного) рабочих венцов снабжены концевыми замками (бандажами) 15, жестко соединенными с входным 14 и выходным 36 дисками, установленными соответственно на входном опорном 11 и выходном опорно-упорном 41 подшипниках, имеющих опорные неподвижные элементы 44 и 45, упорные неподвижные элементы 48, 49, опорные подвижные элементы 46, 47, причем опорный подвижной элемент 46 имеет боковые поверхности, используемые в качестве упорных для контакта с неподвижными упорными элементами 48 и 49 опорно-упорного подшипника 41. На наружной поверхности ротора между входным 17 и выходным 29 фиксирующими кольцами установлены кольцевые секции 23 постоянных магнитов ротора, фиксируемые в осевом направлении распорными кольцами 24. Входная крышка 1 жестко соединена с выходной крышкой 33 центральным стержнем 43 и периферийным цилиндром (корпусом) 26, на внутренней поверхности которого между входным 19 и выходным 31 фиксирующими кольцами установлены кольцевые секции 20 статора генератора, фиксируемые в осевом направлении распорными кольцами 22. Входной направляющий (сопловой) аппарат 6 установлен (например, сваркой) во входной крышке 1. При этом возможна реализация как качественного (дроссельного), так и количественного (парциального) регулирования мощности турбины. Остальные направляющие (сопловые) аппараты установлены последовательно в кольцевых проточках (ручьях) дисковой входной диафрагмы 16, промежуточных дисковых диафрагмах 21 и выходной дисковой диафрагмы 27. При этом центральная часть диафрагм фиксируется центральным стержнем 43. На центральном стержне 43, выходной дисковой диафрагме 27 и обтекателе 38 размещены опорные и упорные неподвижные элементы 44, 45, 48, 49 опорного (11) и опорно-упорного (41) подшипников.

Ротор 18 и диски 14, 36 снабжены для разделения потоков и осевой разгрузки цилиндрическими выступами 3, 5, 7, 10, 12, 40, а входная и выходная крышки 1, 33 диафрагмы 16, 27 - соответствующими цилиндрическими проточками 2, 4, 8, 9, 13, 25, 42. Турбогенератор крепится фланцем 34 крышки 33 к фундаменту объекта 35, а фланец 39 крышки 33 может быть использован для подсоединения конденсатора или других устройств выходного трубопровода.

Сборка и разборка предлагаемого турбогенератора осуществляется в следующей последовательности.

Входная крышка 1 в сборе с центральным стержнем 43 устанавливается входной стороной на горизонтальную поверхность. Далее устанавливается ротор 18 в сборе с рабочими лопатками 28 первой ступени, постоянными магнитами 23 и деталями их крепления 17, 24, 29, входной диск 14 и производится его соединение с концевыми замками (бандажами) 15 лопаток 28 первой ступени. Затем устанавливается опорная деталь входного подшипникового узла и входная дисковая диафрагма 16 в сборе с направляющими лопатками, после чего в кольцевую проточку (ручей) ротора набирается комплект рабочих лопаток 28 второй ступени, устанавливается первая дисковая промежуточная диафрагма 21 и в аналогичной последовательности устанавливаются остальные рабочие лопатки 28, остальные промежуточные диафрагмы 21 в сборе с направляющими лопатками (соплами), выходная дисковая диафрагма 27 в сборе с передней упорной деталью заднего подшипникового узла. После этого в кольцевую расточку ротора 18 устанавливаются рабочие лопатки последней ступени, к концевым замкам (бандажам) 15 которых крепится выходной диск 36, а на центральный стержень 43 насаживается опорная деталь заднего (выходного) подшипникового узла. Последними сборочными операциями являются установка на входную крышку 1 периферийного цилиндра (корпуса) 26 в сборе с секциями статора 20 и деталями их крепления 19, 31, 22 и установка на него и центральный стержень 43 выходной крышки 33 с ее закреплением в центре натягом на центральный стержень 43 и на периферии прифланцовкой к корпусу 26.

Разборка турбогенератора производится в обратном порядке.

Функционирование предлагаемого турбогенератора осуществляется за счет расширения рабочего тела в лопаточном аппарате (направляющих и рабочих лопатках) и сводится к следующему. Рабочее тело, представляющее собой водяной пар или газ из атомной установки, или из парового котла, или из газотурбинного генератора газа, или из других источников, имеющее значительную потенциальную энергию, обусловленную повышенным давлением и температурой, подается во внутренние полости входной крышки 1 и расширяется во входном направляющем аппарате. Полученный скоростной поток поступает в каналы между профилями рабочих лопаток, в которых за счет поворота и дальнейшего расширения отдает часть своей энергии в виде крутящего момента, вращающего ротор. Указанный процесс последовательно повторяется на остальных направляющих и рабочих венцах, и после срабатывания на последнем венце рабочее тело поступает через проточное сечение фланца 39 крышки 33 в конденсатор или другие устройства выходного трубопровода, омывая ребра 37 и обтекатель 38 крышки 33.

Возникающие в системе подвижных и неподвижных электромагнитных кольцевых секций ротора и статора потоки электричества передаются на выходные клеммы электрогенератора, откуда поступают потребителю электроэнергии.

Предлагаемый турбогенератор благодаря значительному сокращению массогабаритных показателей, уменьшению времени маневрирования, повышению надежности позволяет увеличить радиус действия у транспортных объектов, сократить размеры строительных площадок и сооружений наземной энергетики, расширить сферы применения (например, за счет приема пиковых нагрузок), обеспечить широкий спектр положительных эффектов в областях ресурсо- и энергосбережения, доставки электроэнергии в отдаленные территории и т.п.

Турбогенератор для выработки электроэнергии, содержащий ротор в виде кольцевого барабана, на наружной поверхности которого установлены кольцевые секции постоянных магнитов, а на внутренней поверхности установлены рабочие лопатки турбины, неподвижный кольцевой корпус, на внутренней поверхности которого установлены кольцевые электромагнитные секции статора, работающие совместно с секциями ротора в режиме генерации электроэнергии, и две крышки - входную с установленным в ней входным сопловым (направляющим) аппаратом и выходную с центрирующими ребрами и установленным на них обтекателем, отличающийся тем, что внутри кольцевого барабана установлены жестко соединенные центральным стержнем и кольцевым корпусом с входной и выходной крышками диафрагмы с направляющими лопатками турбины, упорными неподвижными элементами подшипников любого типа (гидродинамических, газодинамических, электромагнитных и т.п.), а также опорные неподвижные элементы этих подшипников, на которых с необходимым зазором установлены подвижные элементы подшипников, жестко соединенные через разъемные диски и лопаточные венцы первой и последней рабочих ступеней с кольцевым барабаном, причем на боковых поверхностях разъемных дисков и кольцевого барабана предусмотрены кольцевые выступы с кольцевыми тонкостенными ребрами, размещенные внутри кольцевых проточек входной и выходной крышек, образующих уплотнения, необходимые для разделения сред разных параметров и реализации осевой разгрузки ротора.