Система очистки масла газотурбинного привода (варианты)

Иллюстрации

Показать всеСистема очистки масла газотурбинного привода ГТП относится к системам очистки масла газотурбинных двигателей ГТД наземного использования, состоящих из свободной турбины СТ и газогенератора ГГ, конвертированного из авиационного газотурбинного двигателя. Технический результат изобретения - упрощение конструкции фильтров ГГ, СТ и системы автоматического регулирования CAP, уменьшение затрат на их техническое обслуживание, использование возможностей, определенных наличием штатной масляной системы авиационного ГТД. Система очистки масла ГТП содержит дополнительно выполненные в отдельных корпусах и без перепускных клапанов фильтры ГГ, СТ и CAP со сменными фильтроэлементами, подсоединенные к системе очистки масла ГТП. Перепускные клапаны системы смазки узлов трения ГГ, СТ и CAP выполнены в виде отдельных элементов и установлены отдельно от корпусов фильтров ГГ, СТ и CAP. В одном из вариантов для фильтра ГГ используется перепускной клапан фильтра штатной масляной системы авиационного ГТД. В другом варианте системы очистки масла ГТП перепускные клапаны для фильтров, выполненные в виде отдельных элементов и установленные отдельно от корпусов фильтров, предусмотрены только в системах смазки ГГ и СТ, соответственно, перепускной клапан в системе смазки CAP отсутствует.4 н.п. ф-лы, 5 ил.

Реферат

Система очистки масла газотурбинного привода относится к газотурбостроению, более конкретно - к системам очистки масла газотурбинных двигателей наземного использования, состоящих из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя.

Известна система очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, содержащая установленные на корпусе силовой установки устройство фильтрации со штатными корпусами фильтров и перепускными клапанами, линии смазки, соединяющие узлы трения газогенератора, свободной турбины и системы автоматического регулирования с корпусами штатных фильтров, в устройство фильтрации масла которой введены и отдельно установлены на общей раме дополнительные корпусы фильтров с перепускными клапанами и бумажными фильтроэлементами, соединенными линиями смазки с входами узлов трения газогенератора, свободной турбины и системы автоматического регулирования через входы и выходы штатных корпусов фильтров, а выходы их перепускных клапанов заглушены (Патент RU 2215885 С2, 16.07.2001. Система очистки масла силовой установки для газоперекачивающего агрегата).

Недостатком системы является то, что введение перепускных клапанов в конструкцию корпусов дополнительных фильтров усложняет конструкцию фильтров, усложняет их техническое обслуживание и не использует возможности, определенные наличием штатной масляной системы авиационного газотурбинного двигателя.

Наиболее близким к заявляемому техническим решением - прототипом является система очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, содержащая в газогенераторе штатную масляную систему авиационного газотурбинного двигателя, включающую подающие и откачивающие масляные насосы, линии смазки и фильтры с установленными в их корпусах, между входами и выходами фильтров, перепускными клапанами, в том числе фильтр газогенератора, соединенные линиями смазки на своем выходе с входами масляных полостей узлов трения газогенератора и системы автоматического регулирования, а на своем входе - с их выходами, содержащая дополнительно выполненный в отдельном корпусе фильтр газогенератора со сменным бумажным фильтроэлементом, подсоединенный к системе очистки масла газотурбинного привода взамен фильтра газогенератора штатной масляной системы авиационного газотурбинного двигателя, отсоединенного от системы очистки масла газотурбинного привода посредством перекрытия в нем канала с перепускным клапаном, содержащая выполненный в отдельном корпусе фильтр системы автоматического регулирования со сменным бумажным фильтроэлементом, подсоединенный к системе очистки масла газотурбинного привода, содержащая выполненный в отдельном корпусе фильтр свободной турбины со сменным бумажным фильтроэлементом, соединенный линиями смазки, на своем выходе с входами узлов трения свободной турбины, а на своем входе - с их выходами (Патент RU 2273747 С1, 08.10.2004. Система очистки масла силовой газотурбинной установки наземного использования).

Недостатками известной системы также является то, что введение перепускных клапанов в конструкцию корпусов дополнительных фильтров усложняет конструкцию фильтров, усложняет их техническое обслуживание и не использует возможности, определенные наличием штатной масляной системы авиационного газотурбинного двигателя.

Технической задачей изобретения, в его первом варианте, является упрощение конструкции фильтра газогенератора, уменьшение затрат на его техническое обслуживание, использование возможностей, определенных наличием штатной масляной системы авиационного газотурбинного двигателя.

Решаемая техническая задача в системе очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, в ее первом варианте, содержащей в газогенераторе штатную масляную систему авиационного газотурбинного двигателя, включающую подающие и откачивающие масляные насосы, линии смазки и фильтры с установленными в их корпусах, между входами и выходами фильтров, перепускными клапанами, в том числе фильтр газогенератора, соединенный линиями смазки на своем входе - с выходами масляных полостей узлов трения газогенератора, содержащей дополнительно выполненный в отдельном корпусе фильтр газогенератора со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода, выполненный в отдельном корпусе фильтр системы автоматического регулирования со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода и выполненный в отдельном корпусе фильтр свободной турбины со сменным фильтроэлементом, например бумажным, соединенный линиями смазки, на своем выходе с входами узлов трения свободной турбины, а на своем входе - с их выходами, достигается тем, что перепускной клапан фильтра газогенератора штатной масляной системы авиационного газотурбинного двигателя подключен отдельными линиями смазки к входу и выходу выполненного в отдельном корпусе фильтра газогенератора, а внутренняя полость корпуса, его вход и выход, составляют часть линий смазки системы очистки масла газотурбинного привода, причем в корпусе фильтра штатной масляной системы выполнен канал в виде трубки.

Технический эффект в части выполнения фильтра газогенератора в отдельном корпусе и без перепускного клапана заключается в упрощении конструкции фильтра, в уменьшении затрат на его техническое обслуживание, а в части использования корпуса и линий смазки фильтра газогенератора штатной масляной системы авиационного газотурбинного двигателя в качестве составляющих линий смазки фильтра газогенератора газотурбинного привода заключается в реализации возможности унификации конструкций фильтров, в использовании возможностей, определенных наличием штатной масляной системы авиационного газотурбинного двигателя.

Технической задачей изобретения, в его втором варианте, является упрощение конструкции фильтра системы автоматического регулирования, уменьшение затрат на его техническое обслуживание, реализация возможности унификации конструкции фильтра системы автоматического регулирования с конструкцией фильтра газогенератора.

Решаемая техническая задача в системе очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, в ее втором варианте, содержащей в газогенераторе штатную масляную систему авиационного газотурбинного двигателя, включающую подающие и откачивающие масляные насосы, линии смазки и фильтры с установленными в их корпусах, между входами и выходами фильтров, перепускными клапанами, в том числе фильтр газогенератора, соединенный линиями смазки, на своем входе - с выходами масляных полостей узлов трения газогенератора, содержащей дополнительно выполненный в отдельном корпусе фильтр газогенератора со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода, выполненный в отдельном корпусе фильтр системы автоматического регулирования со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода и выполненный в отдельном корпусе фильтр свободной турбины со сменным фильтроэлементом, например бумажным, соединенный линиями смазки, на своем выходе, с входами узлов трения свободной турбины, а на своем входе - с их выходами, достигается тем, что перепускной клапан фильтра системы автоматического регулирования выполнен в виде отдельного элемента, установлен отдельно от корпуса фильтра системы автоматического регулирования, например на деталях корпуса газотурбинного привода, а вход и выход перепускного клапана подключены отдельными линиями смазки к входу и выходу выполненного в отдельном корпусе фильтра системы автоматического регулирования.

Технический эффект в части выполнения фильтра системы автоматического регулирования в отдельном корпусе и без перепускного клапана с выполнением перепускного клапана для фильтра системы автоматического регулирования в виде отдельного элемента, установленного отдельно от корпуса фильтра системы автоматического регулирования, например на деталях корпуса газотурбинного привода, с подключением входа и выхода перепускного клапана отдельными линиями смазки к входу и выходу выполненного в отдельном корпусе фильтра системы автоматического регулирования заключается в упрощении конструкции фильтра системы автоматического регулирования, в реализации возможности унификации конструкции фильтра системы автоматического регулирования с конструкцией фильтра газогенератора, в уменьшении затрат на техническое обслуживание системы очистки масла.

Технической задачей изобретения, в его третьем варианте, является упрощение конструкции фильтра свободной турбины, уменьшение затрат на его техническое обслуживание, уменьшение протяженности линий смазки.

Решаемая техническая задача в системе очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, в ее третьем варианте, содержащей в газогенераторе штатную масляную систему авиационного газотурбинного двигателя, включающую подающие и откачивающие масляные насосы, линии смазки и фильтры с установленными в их корпусах, между входами и выходами фильтров, перепускными клапанами, в том числе фильтр газогенератора, соединенный линиями смазки, на своем входе - с выходами масляных полостей узлов трения газогенератора, содержащей дополнительно выполненный в отдельном корпусе фильтр газогенератора со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода, выполненный в отдельном корпусе фильтр системы автоматического регулирования со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода и выполненный в отдельном корпусе фильтр свободной турбины со сменным фильтроэлементом, например бумажным, соединенный линиями смазки, на своем выходе с входами узлов трения свободной турбины, а на своем входе - с их выходами, достигается тем, что перепускной клапан фильтра свободной турбины выполнен в виде отдельного элемента, установлен отдельно от корпуса фильтра свободной турбины, например на деталях корпуса газотурбинного привода, а вход и выход перепускного клапана подключены отдельными линиями смазки к входу и выходу выполненного в отдельном корпусе фильтра свободной турбины.

Технический эффект в части выполнения перепускного клапана фильтра свободной турбины в виде отдельного элемента, в установке его отдельно от корпуса фильтра свободной турбины на деталях корпуса газотурбинного привода заключается в упрощении конструкции фильтра системы автоматического регулирования, в уменьшении затрат на его техническое обслуживание, в возможности унификации фильтров, в уменьшении протяженности линий смазки.

Технической задачей изобретения, в его четвертом варианте, является упрощение конструкции фильтров газогенератора и свободной турбины, уменьшение затрат на их техническое обслуживание, реализация возможности унификации конструкции выполненных в отдельных корпусах фильтров газогенератора и свободной турбины.

Решаемая техническая задача в системе очистки масла газотурбинного привода, состоящего из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя, в ее четвертом варианте, содержащей в газогенераторе штатную масляную систему авиационного газотурбинного двигателя, включающую подающие и откачивающие масляные насосы, линии смазки и фильтры с установленными в их корпусах, между входами и выходами фильтров, перепускными клапанами, в том числе фильтр газогенератора, соединенный линиями смазки, на своем входе - с выходами масляных полостей узлов трения газогенератора, содержащей дополнительно выполненный в отдельном корпусе фильтр газогенератора со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода, выполненный в отдельном корпусе фильтр системы автоматического регулирования со сменным фильтроэлементом, например бумажным, подсоединенный к системе очистки масла газотурбинного привода и выполненный в отдельном корпусе фильтр свободной турбины со сменным фильтроэлементом, например бумажным, соединенный линиями смазки, на своем выходе - с входами узлов трения свободной турбины, а на своем входе - с их выходами, достигается тем, что у дополнительно выполненного в отдельном корпусе фильтра газогенератора и выполненного в отдельном корпусе фильтра свободной турбины выполнены перепускные клапаны, причем в виде отдельных элементов, установленных отдельно от корпусов фильтров газогенератора и свободной турбины, например на деталях корпуса газотурбинного привода, а входы и выходы перепускных клапанов подключены отдельными линиями смазки к входам и выходам выполненных в отдельных корпусах фильтров, соответственно газогенератора и свободной турбины.

Технический эффект в части выполнения фильтров газогенератора и свободной турбины в отдельном корпусе без перепускного клапана и выполнении перепускных клапанов фильтров газогенератора и свободной турбины в виде отдельных элементов, установленного отдельно от корпусов фильтров, например на деталях корпуса, газотурбинного привода с подключением входов и выходов перепускных клапанов отдельными линиями смазки к входам и выходам выполненных в отдельном корпусе фильтров газогенератора и свободной турбины заключается в упрощении конструкции фильтров, в уменьшении затрат на их техническое обслуживание, в реализации возможности унификации конструкции фильтров.

Предлагаемое изобретение поясняется чертежами.

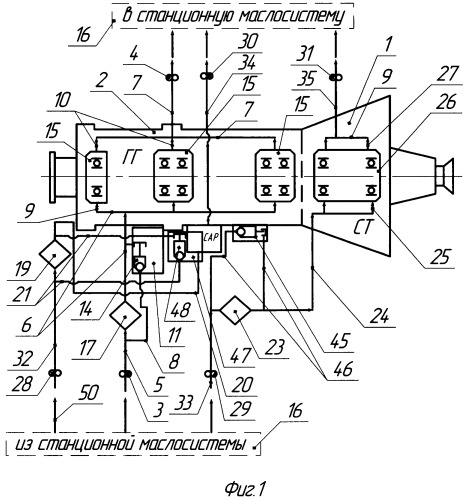

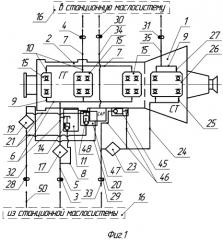

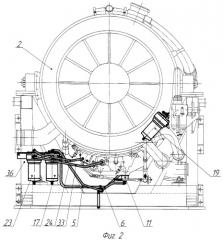

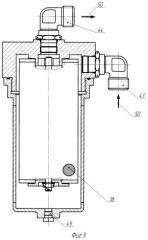

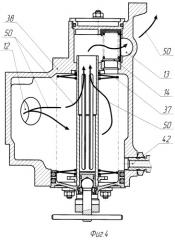

На фиг.1 представлена схема системы очистки масла газотурбинного привода; на фиг.2 представлен вид спереди на газотурбинный привод с видом на установленные дополнительно выполненный в отдельном корпусе фильтр газогенератора и выполненные в отдельных корпусах фильтры свободной турбины и системы автоматического регулирования; на фиг.3 представлен разрез фильтра газогенератора масляной системы газотурбинного привода, дополнительно выполненный в отдельном корпусе, в конструкции корпуса которого перепускной клапан отсутствует; предполагается, что выполненные в отдельных корпусах фильтры свободной турбины и системы автоматического регулирования системы очистки масла газотурбинного привода имеют ту же конструкцию и размеры, что и фильтр газогенератора газотурбинного привода; на фиг.4 представлен разрез фильтра штатной масляной системы авиационного газотурбинного двигателя с вмонтированным в его корпус перепускным клапаном; на фиг.5 представлен разрез фильтра штатной масляной системы авиационного газотурбинного двигателя с имеющимся в его корпусе перепускным клапаном без фильтроэлемента, переоборудованного для использования в системе очистки масла газотурбинного привода в магистралях очистки масла системы газогенератора. На фиг.1 и, по возможности, в тексте в целях удобства пояснения используются сокращения: ГГ - газогенератор; СТ - свободная турбина; CAP - система автоматического регулирования.

Система очистки масла газотурбинного привода (фиг.1), состоящего из свободной турбины 1 и газогенератора 2, конвертированного из авиационного газотурбинного двигателя, содержит в газогенераторе 2 штатную масляную систему авиационного газотурбинного двигателя, включающую подающий 3 и откачивающий 4 масляные насосы, линии смазки, выполненные в виде трубопроводов 5-8, каналов и полостей 9-10 в корпусных элементах газогенератора 2 и свободной турбины 1, и фильтр 11 с установленным в его корпусе, между входом 12 и выходом 13 фильтра 11, перепускным клапаном 14, соединенный линиями смазки 6, на своем выходе с входами масляных полостей узлов трения 15 газогенератора 2, а на своем входе - с их выходами, через станционную маслосистему 16, в которой могут быть установлены дополнительные насосы и фильтры. В системе очистки масла непосредственно газотурбинного привода 1, 2 установлены не вошедшие в конструкцию, как следствие конвертирования авиационного газотурбинного двигателя (фиг.1, 2 и 3), дополнительно выполненный в отдельном корпусе фильтр газогенератора 17 со сменным фильтроэлементом 18, например бумажным, подсоединенный к системе очистки масла газотурбинного привода взамен фильтра 11 штатной масляной системы авиационного газотурбинного двигателя, отсоединенного от системы очистки масла газотурбинного привода, например, посредством перекрытия в фильтре 11 одного из каналов, дополнительно выполненный в отдельном корпусе фильтр системы автоматического регулирования 19 со сменным фильтроэлементом, например бумажным, подсоединенный линиями смазки - трубопроводами 20…22 к системе очистки масла системы автоматического регулирования газотурбинного привода, выполненный в отдельном корпусе фильтр 23 свободной турбины 1 со сменным фильтроэлементом, например бумажным, соединенный линиями смазки - трубопроводами 24, на своем выходе - с входами 25 узлов трения 26 свободной турбины 1, а на своем входе - с их выходами 27 через станционную маслосистему 16. Подающие 28, 29 и откачивающие 30, 31 масляные насосы системы автоматического регулирования и свободной турбины могут быть установлены как на линиях смазки 32-35 газотурбинного привода, так и в станционной маслосистеме 16, в которой также могут быть установлены дополнительные насосы и фильтры. Фильтр 17 газогенератора 2, фильтр 23 свободной турбины 1, фильтр 19 системы автоматического регулирования установлены в доступных для технического обслуживания местах (фиг.2), в частности на раме 36 газотурбинного привода и его корпусных элементах, позволяющих выполнять замену фильтрующих элементов без разлива масла. Могут использоваться различные фильтроэлементы 18, при этом использование сменных бумажных фильтроэлементов упрощает и удешевляет процесс технического обслуживания. Фильтр 11 штатной масляной системы авиационного газотурбинного двигателя (фиг.4) исходно содержит фильтроэлемент 37 и встроенный в корпус фильтра 11 перепускной клапан 14. Доработанный под использование в качестве составляющей системы очистки масла газотурбинного привода фильтр 11 (фиг.5) использует вход 12 в корпус и сам корпус 38 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя как часть линий смазки системы очистки масла газотурбинного привода, при этом в корпусе фильтра 11 не содержится фильтроэлемент 37, для выхода масла из корпуса 38 фильтра 11 выполнен отдельный штуцер 39, а для предотвращения смешивания очищенного и неочищенного масла до и за перепускным клапаном 14 в корпусе фильтра 11 выполнен специальный канал в виде трубки 40, закрепленной в корпусе 38 фильтра 11 при помощи специальной крышки 41. В корпусе 38 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя (фиг.4) обычно выполняется технологическое отверстие 42, на котором установлен сливной кран (на рисунке не показан), используемый для слива масла. В доработанном под использование в качестве составляющей системы очистки масла газотурбинного привода фильтре 11 (фиг.5) отверстие 42 может быть закрыто пробкой либо на нем устанавливается сливной кран. Дополнительно выполненный в отдельном корпусе фильтр 17 газогенератора 2 имеет входной 43 и выходной 44 штуцеры для соединения его линиями смазки с другими элементами системы очистки масла газотурбинного привода, пробку 49 для слива масла, выполненную в нижней части корпуса фильтра 17. В системе смазки узлов трения 26 свободной турбины 1 выполнен в отдельном корпусе перепускной клапан 45, соединенный линиями смазки 46 с входом и выходом фильтра 23 СТ 1. В системе смазки узлов трения CAP выполнен в отдельном корпусе 47 перепускной клапан 48. На всех фигурах направление движения масла в элементах системы очистки масла газотурбинного привода показано стрелками 50. В приведенном описании системы очистки масла газотурбинного привода указаны позиции элементов, которые могут использоваться либо не использоваться в отдельных вариантах конкретной реализации технического решения по одному, по нескольким или одновременно по всем вариантам.

В примере выполнения системы очистки масла газотурбинного привода по первому варианту в системе очистки масла газогенератора 2 установлен дополнительно выполненный в отдельном корпусе фильтр 17 газогенератора 2, не содержащий перепускного клапана. Для перепуска масла, в случае загрязнения фильтрующего элемента 18, для исключения масляного голодания в узлах трения 15 использован перепускной клапан 14 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя, который подключен отдельными линиями смазки 8 к входу и выходу выполненного в отдельном корпусе фильтра 17 газогенератора 2. Выход 44 непосредственно фильтра 17, выполненного в отдельном корпусе, линиями смазки 8, специальным каналом в виде трубки 40, проходящим в корпусе фильтра 11 штатной масляной системы авиационного газотурбинного двигателя, соединен с выходом перепускного клапана 14, а вход 43 фильтра 17 линиями смазки 5 через внутреннюю полость корпуса 38 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя соединен с входом перепускного клапана 14.

Система очистки масла газотурбинного привода, в ее первом варианте, работает следующим образом: в процессе работы газотурбинного привода масло циркулирует по системе смазки, подается масляным насосом 3 из бака стационарной маслосистемы 16, проходит очистку в фильтре 17, через линии смазки 6, 9 обеспечивает смазку узлов трения 15 газогенератора 2, после чего по линиям смазки 10, 7 откачивается масляным насосом 4 и возвращается в бак стационарной маслосистемы 16. Аналогично, по системам смазки CAP и СТ масло подается масляными насосами 28, 29 из баков стационарной маслосистемы 16, проходит очистку в фильтрах 19, 23, через линии смазки 32, 33 и 24 обеспечивает смазку узлов трения в CAP и узлов трения 26 в СТ 1, после чего по линиям смазки 34, 35 откачивается масляными насосами 30, 31 и возвращается в баки стационарной маслосистемы 16. В системе смазки узлов трения ГГ масло после насоса 3 поступает в на вход 12 корпуса 38 доработанного под использование в системе смазки газотурбинного привода фильтра 11 штатной масляной системы авиационного газотурбинного двигателя, в котором удален фильтрующий элемент 37 и выполнен специальный канал 40 для прохода через корпус 38 фильтра 11 очищенного масла, проходит через корпус 38, выходит из него через штуцер 39 и поступает на вход 43 дополнительно выполненного в отдельном корпусе фильтра 17, затем по линиям смазки, в том числе через корпус 38 по специальному каналу 40 поступает к узлам трения 15 ГГ. При загрязнении фильтрующего элемента 18 фильтра 17, до его замены, срабатывает перепускной клапан 14 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя и масло для исключения масляного голодания узлов трения 15 ГГ 2 поступает в узлы трения 15, минуя дополнительно выполненный в отдельном корпусе фильтр 17, обеспечивая их смазку.

Упрощение конструкции фильтра системы очистки масла ГГ газотурбинного привода, использование конструкций штатной масляной системы авиационного газотурбинного двигателя позволяют при решении технической задачи изобретения, в его первом варианте, уменьшить затраты на техническое обслуживание системы очистки масла, оперативно выполнять замены не только фильтрующего элемента, но и маслофильтра в целом, при необходимости.

В примере выполнения системы очистки масла газотурбинного привода по второму варианту в системе очистки масла CAP выполненный в отдельном корпусе фильтр 19 CAP не содержит перепускного клапана. Для перепуска масла, в случае загрязнения фильтрующего элемента фильтра 19, для исключения масляного голодания в узлах трения системы смазки узлов трения CAP в системе очистки масла установлен перепускной клапан 48, выполненный в отдельном корпусе 47, т.е. в виде отдельного элемента. Перепускной клапан 48 установлен отдельно от корпуса фильтра системы автоматического регулирования, например на деталях корпуса газотурбинного привода, и подключен отдельными линиями смазки 21 к входу и выходу выполненного в отдельном корпусе фильтра 19 CAP. Такое выполнение фильтра 19 CAP позволяет унифицировать конструкцию фильтров 19 CAP и 17 ГГ газотурбинного привода. При конструктивном выполнении фильтра 19 таким же, как и фильтр 17 ГГ, линии смазки 21 подключены к входу 43 и выходу 44 выполненного в отдельном корпусе фильтра 19 CAP.

Система очистки масла газотурбинного привода, в ее втором варианте, работает следующим образом: в процессе работы газотурбинного привода масло циркулирует по системе смазки, подается масляным насосом 28 из бака стационарной маслосистемы 16, проходит очистку в фильтре 19, через линии смазки 20 обеспечивает смазку узлов трения CAP, после чего по линиям смазки 34 откачивается масляным насосом 30 и возвращается в бак стационарной маслосистемы 16. Аналогично, по системам смазки ГГ и СТ масло подается масляными насосами 3, 29 из баков стационарной маслосистемы 16, проходит очистку в фильтрах 17, 23, через линии смазки 5, 6 и 24 обеспечивает смазку узлов трения 15 в ГГ 2 и узлов трения 26 в СТ 1, после чего по линиям смазки 7, 35 откачивается масляными насосами 4, 31 и возвращается в баки стационарной маслосистемы 16. Выполненный в отдельном корпусе фильтр 19 CAP может быть конструктивно унифицирован с фильтром 17 ГГ газотурбинного привода. В этом случае при загрязнении фильтрующего элемента 18 фильтра в процессе технического обслуживания может быть заменен как фильтрующий элемент 18, так и фильтр 19 полностью. В случае загрязнения фильтрующего элемента фильтра 19 срабатывает перепускной клапан 48, выполненный в отдельном корпусе 47, подключенный отдельными линиями смазки 21 к входу и выходу выполненного в отдельном корпусе фильтра 19 CAP и масло поступает, минуя фильтр 19, по линиям смазки 20 к узлам трения CAP. Для предотвращения разлива масла при замене фильтроэлемента 18 в фильтре 19 CAP при его не перпендикулярном положении относительно опорной поверхности рамы 36 газотурбинного привода, в процессе технического обслуживания часть масла предварительно сливается через отверстие 49 в нижней части корпуса фильтра 19.

Упрощение конструкции фильтра системы очистки масла CAP газотурбинного привода, конструктивная унификация его с фильтром ГГ, позволяют при решении технической задачи изобретения, в его втором варианте, уменьшить затраты на техническое обслуживание системы очистки масла, оперативно выполнять замены не только фильтрующего элемента, но и маслофильтра в целом, при необходимости.

В примере выполнения системы очистки масла газотурбинного привода по третьему варианту в системе очистки масла СТ 1 установлен дополнительно выполненный в отдельном корпусе фильтр 23 СТ 1, не содержащий перепускного клапана. Для перепуска масла в случае загрязнения фильтрующего элемента 18, для исключения масляного голодания в узлах трения 26, выполнен в отдельном корпусе перепускной клапан 45, который подключен отдельными линиями смазки 46 к входу и выходу выполненного в отдельном корпусе фильтра 23 СТ 1.

Система очистки масла газотурбинного привода, в ее третьем варианте, работает следующим образом: в процессе работы газотурбинного привода масло циркулирует по системе смазки, подается масляным насосом 29 из бака стационарной маслосистемы 16, проходит очистку в фильтре 23, через линии смазки 33, 24, 25 обеспечивает смазку узлов трения 26 свободной турбины 1, после чего по линиям смазки 27, 35 откачивается масляным насосом 31 и возвращается в бак стационарной маслосистемы 16. Аналогично, по системам смазки ГГ и CAP масло подается масляными насосами 3, 28 из баков стационарной маслосистемы 16, проходит очистку в фильтрах 3, 19, через линии смазки 6, 9 обеспечивает смазку узлов трения 15 в ГГ 2, через линии смазки 32, 20 обеспечивает смазку узлов трения в CAP, после чего по линиям смазки 10, 7, 34 откачивается масляными насосами 4, 30 и возвращается в баки стационарной маслосистемы 16. При загрязнении фильтрующего элемента 18 фильтра 23, до его замены, срабатывает перепускной клапан 45 и масло для исключения масляного голодания узлов трения 26 СТ 1 поступает в узлы трения 26, минуя дополнительно выполненный в отдельном корпусе фильтр 23, обеспечивая их смазку.

Упрощение конструкции фильтра системы очистки масла СТ газотурбинного привода, конструктивная унификация его с фильтром системы очистки масла ГГ, позволяют при решении технической задачи изобретения, в его третьем варианте, уменьшить затраты на техническое обслуживание системы очистки масла, оперативно выполнять замены не только фильтрующего элемента, но и маслофильтра в целом, при необходимости.

В примере выполнения системы очистки масла газотурбинного привода по четвертому варианту у дополнительно выполненного в отдельном корпусе фильтра 17 газогенератора 2 и выполненного в отдельном корпусе фильтра 23 свободной турбины 1 выполнены перепускные клапаны 14 и 45, причем в виде отдельных элементов, установленных отдельно от корпусов фильтров газогенератора и свободной турбины, например на деталях корпуса газотурбинного привода, а входы и выходы перепускных клапанов подключены отдельными линиями смазки к входам и выходам выполненных в отдельных корпусах фильтров соответственно газогенератора 2 и свободной турбины 1. Таким образом, в четвертом варианте выполнения системы очистки масла газотурбинного привода вся часть системы очистки масла узлов трения CAP газотурбинного привода, содержащая выполненный в отдельном корпусе фильтр 19 CAP со сменным фильтроэлементом, подсоединенный к системе очистки масла газотурбинного привода, соединенный линиями смазки на своем выходе с входом масляных полостей узлов трения системы автоматического регулирования, а на своем входе - с их выходами, конструктивно унифицированный с фильтром 17 ГГ газотурбинного привода, не содержит перепускного клапана. Система смазки узлов трения CAP, как правило, не содержит высоконагруженных узлов трения, как в системе смазки узлов трения ГГ, соответственно, при конструктивном выполнении фильтра 19 CAP одинаковым с фильтром 17 ГГ газотурбинного привода площадь фильтроэлемента фильтра 19 CAP значительно превышает потребную. Как по этой причине, так и по причине отсутствия в системе смазки CAP высоконагруженных узлов трения, а также по причине значительно меньшего расхода масла в единицу времени, чем в системах смазки узлов трения ГГ и СТ, потребность в перепускном клапане в системе смазки узлов трения CAP отсутствует. Соответственно, в этом примере выполнения системы очистки масла газотурбинного привода по четвертому варианту из схемы на фиг.1 исключены перепускной клапан 48, его корпус 47 и линии смазки 21.

Система очистки масла газотурбинного привода, в рассматриваемом примере ее реализации по четвертому варианту, работает следующим образом: в процессе работы газотурбинного привода масло циркулирует по системе смазки, подается масляным насосом 28 из бака стационарной маслосистемы 16, проходит очистку в фильтре 19, через линии смазки 20 обеспечивает смазку узлов трения CAP, после чего по линиям смазки 34 откачивается масляным насосом 30 и возвращается в бак стационарной маслосистемы 16. Аналогично, по системам смазки ГГ и СТ масло подается масляными насосами 3, 29 из баков стационарной маслосистемы 16, проходит очистку в фильтрах 17, 23, через линии смазки 5, 6 и 24 обеспечивает смазку узлов трения 15 в ГГ 2 и узлов трения 26 в СТ 1, после чего по линиям смазки 7, 35 откачивается масляными насосами 4, 31 и возвращается в баки стационарной маслосистемы 16. При загрязнении фильтрующего элемента 18 фильтра 17 газогенератора 2, до замены фильтрующего элемента 18, срабатывает перепускной клапан 14 фильтра 11, в данном случае выполненный в виде отдельного элемента, и масло для исключения масляного голодания узлов трения 15 ГГ 2 поступает в узлы трения 15, минуя дополнительно выполненный в отдельном корпусе фильтр 17, обеспечивая их смазку. При загрязнении фильтрующего элемента 18 фильтра 23 СТ 1, до его замены, срабатывает перепускной клапан 45 и масло для исключения масляного голодания узлов трения 26 СТ 1 поступает в узлы трения 26, минуя дополнительно выполненный в отдельном корпусе фильтр 23, обеспечивая их смазку. Загрязнение фильтрующего элемента фильтра 19 CAP определяется при выполнении профилактических работ. Учитывая значительно меньшую интенсивность загрязнения фильтроэлемента 18 фильтра 19 CAP в сравнении с интенсивностью загрязнения фильтроэлементов 18 фильтров 17, 23 ГГ 1 и СТ 2, перепускной клапан в системе CAP не задействован, т.е. отсутствует, а замена фильтроэлемента 18 в фильтре 19 CAP выполняется в плановом порядке.

Упрощение конструкции фильтра системы очистки масла CAP газотурбинного привода, в части исключения перепускного клапана и конструктивной унификации его с фильтром ГГ, позволяют при решении технической задачи изобретения, в его четвертом варианте, уменьшить затраты на техническое обслуживание системы очистки масла, оперативно выполнять замены не только фильтрующего элемента, но и маслофильтра в целом, при необходимости.

Промышленная применимость: выбраны параметры конкретной системы очистки масла газотурбинных приводов НК-16СТ и НК-16-18СТ, изготавливаемых ОАО «КМПО» (см. Жуков В.К. Энергия ОАО «КМПО» согреет Республику. // Журн. Энергетика Татарстана - 2005, №1. С.34-35), состоящих из свободной турбины и газогенератора, конвертированного из авиационного газотурбинного двигателя НК-8-2У, содержащей в газогенераторе штатную масляную систему авиационного газотурбинного двигателя НК-8-2У, включающую подающий и откачивающий масляные насосы, линии смазки, основной масляный фильтр 11 масляной системы двигателя НК-8-2У, установленный (см. фиг.2) в нижней части двигателя на коробке приводов моторных агрегатов. Для системы очистки масла газотурбинных приводов НК-16СТ и ПК-16-18СТ фильтры 17, 19, 23 систем смазки ГГ, СТ и CAP выполнены конструктивно одинаковыми, взаимозаменяемыми, без перепускных клапанов в корпусах фильтров, с бумажными фильтроэлементами 18. Перепускные клапаны установлены только в системах смазки узлов трения ГГ и СТ, учитывая высокую нагруженность узлов трения 15, 26 систем смазки ГГ и СТ газотурбинных приводов НК-16СТ и НК-16-18СТ. В системе смазки узлов трения CAP, учитывая большую площадь фильтрующего элемента и низкую нагруженность в узлах трения CAP газотурбинных приводов НК-16СТ и НК-16-18СТ, перепускной клапан не установлен. Система очистки масла CAP газотурбинного привода выполнена без использования элементов CAP авиационного газотурбинного двигателя НК-8-2У, так как в двигателе НК-8-2У система автоматического регулирования входит в топливную систему. Фильтр 19 системы смазки узлов трения CAP установлен на корпусе ГГ в месте, легкодоступном для технического обслуживания, под углом 45° к опорной поверхности рамы 36, как это показано на фиг.2. Для перепуска масла в случае загрязнения фильтрующего элемента 18, фильтра 17 ГГ газотурбинных приводов НК-16СТ и НК-16-18СТ, для исключения масляного голодания в узлах трения 15 использован перепускной клапан 14 фильтра 11 штатной масляной системы авиационного газотурбинного двигателя НК-8-2У (см. фиг.4), который доработан по схеме, показанной на фиг.5, в результате чего перепускной клапан фильтра 11 штатной масляной системы двигателя НК-8-2У подключен отдельными линиями смазки 8 к входу и выходу выполненного в отдельном корпусе фильтра 17 газогенератора 2 газотурбинных приводов НК-16СТ и НК-16-18СТ, а внутренняя полость корпуса фильтра 11 штатной масляной системы авиационного газотурбинного двигателя НК-8-2У является частью линий смазки системы очистки масла газотурбинного привода.

Решение поставленной технической задачи изобретения позволяет упростить конструкцию выполненных в отдел