Крепежный элемент

Иллюстрации

Показать всеИзобретение относится к крепежным элементам. Крепежный элемент (1) предназначен для крепления плит (2) изоляционного материала на основании (3). Крепежный элемент (1) включает втулку (4) дюбеля, распорный элемент (5) и фиксирующий диск (6). Крепежный элемент (1) содержит также упорный элемент (15), определяющий глубину проникновения фиксирующего диска (6) в изоляционный материал при проламывании им плиты (2) изоляционного материала в процессе закрепления. Фиксирующий диск (6) выполнен с возможностью вращения относительно втулки (4) дюбеля и связан с распорным элементом (5) без возможности проворачивания и без возможности относительного перемещения по оси распорного элемента. В результате глубина проникновения фиксирующего диска в плиту изоляционного материала может задаваться заранее и не зависит от глубины проникновения распорного винта в дюбель. 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается крепежного элемента с признаками ограничительной части п.1 формулы изобретения.

Крепежные элементы для крепления плит изоляционного материала широко известны и часто обозначаются также как дюбели для изоляционного материала. Они содержат, как правило, втулку дюбеля, распорный элемент для распирания этой втулки дюбеля и фиксирующий диск. Фиксирующий диск может быть выполнен заодно целое со втулкой дюбеля, однако из публикации ЕР 0 644 301 B1 также известно, например, что распорный элемент может быть выполнен заодно целое, и соответственно, жестко связан с фиксирующим диском. В качестве распорных элементов рассматриваются, в частности, винты, гвозди или винтовые гвозди из пластмассы или металла. Для фиксирования таких крепежных элементов в плите изоляционного материала выполняют сквозное сверленое отверстие, проходящее в основание. Затем в это сверленое отверстие вводится крепежный элемент, и втулка дюбеля распирается за счет забивания распорного элемента. Одновременно плита изоляционного материала несколько протягивается к основанию и, таким образом, частично несколько прогибается в области фиксирующего диска. После закрепления плиты изоляционного материала, как правило, штукатурятся. В частности, при тонкой штукатурке существует проблема обеспечения ровной поверхности в области крепежных элементов. Далее при некоторых крепежных элементах возникает проблематика образования так называемых "холодных мостиков", т.е. крепежные элементы оказывают нежелательное влияние как элементы передачи тепловой энергии.

Поэтому с давнего времени известно, что такие крепежные элементы нужно закреплять с утапливанием. Например, в документе ЕР 0 086 452 B1 предлагается выфрезеровывать в плите изоляционного материала несколько миллиметров в области фиксирующего диска, затем устанавливать дюбель, как описано выше, и, наконец, устанавливать в выфрезерованное углубление цилиндрик изоляционного материала над фиксирующим диском. Цилиндрики изоляционного материала смыкаются с плитой изоляционного материала, так что, с одной стороны, она может быть хорошо оштукатурена и, с другой стороны, избегают холодных мостиков.

Чтобы избежать фрезерования в публикации ЕР 1318 250 A2 предлагается делать кольцевой вырез в плите изоляционного материала и позволять фиксирующему диску целенаправленно проникать в плиту изоляционного материала. И здесь вслед за этим устанавливается цилиндрик изоляционного материала. Кольцевой вырез выполняется с помощью режущих приспособлений, которые размещены на крепежном элементе, или особого инструмента. Процесс установки происходит независимо от предложенного варианта всегда при помощи специального инструмента, который за счет упора задает глубину проникновения крепежного элемента в плиту изоляционного материала.

В основе изобретения лежит задача предложить упрощенный способ установки и улучшенный крепежный элемент.

Эта задача решается согласно изобретению за счет крепежного элемента по п.1 формулы изобретения. Неожиданно оказалось, что для заглубленной установки крепежного элемента в плите изоляционного материала достаточно, если фиксирующий диск при фиксировании поворачивается, и усилия на плиту изоляционного материала повышаются так, что фиксирующий диск внедряется в плиту изоляционного материала. При этом фиксирующий диск проникает в плиту изоляционного материала. За счет поворота фиксирующего диска образуется граница обрушения, которая, правда, не соответствует идеально цилиндрической наружной боковой поверхности, а слегка конически расширяется в направлении установки. В частности, внешняя граница обрушения, однако, в значительной мере соответствует круговой форме, так что возникшее углубление в плите изоляционного материала можно очень хорошо запирать цилиндриком изоляционного материала. Это поразительно, в частности, потому, что выяснилось, что предложенный способ подходит для самых разных плит изоляционного материала, т.е. как для волокнистых, так и для пористых материалов. Предложенный способ не нуждается таким образом в режущих приспособлениях ни на крепежном элементе, ни на отдельном инструменте.

Чтобы избежать применения каких-либо специальных инструментов, кроме того, важно, чтобы глубина проникновения могла предварительно устанавливаться без известных ограничителей на специальных инструментах. Поэтому изобретение предлагает, чтобы сам крепежный элемент имел упорный элемент, так что фиксирующий диск при фиксировании проникает в плиту изоляционного материала с определенной глубиной проникновения.

Предпочтительно, фиксирующий диск без проворачивания связан с распорным элементом и поворачивается с ним относительно втулки дюбеля при распирании дюбеля. Кроме того, в предпочтительном варианте выполнения фиксирующий диск не является подвижным по оси распорного элемента. Это делает возможной простую конструкцию. Упорный элемент для предварительного задания глубины проникновения тогда может располагаться на фиксирующем диске, например, как цилиндрическое кольцо, которое ориентировано в направлении втулки дюбеля. Крепежный элемент вдвигается в предварительно смонтированном состоянии, т.е. с предварительно установленным во втулке дюбеля распорным элементом, в сверленое отверстие, до тех пор, пока упорный элемент не окажется на наружной стороне плиты изоляционного материала. В этом состоянии втулка дюбеля еще не является распертой распорным элементом. Распорный элемент, однако, слегка ввернут или удерживается посредством стопорного приспособления, не выпадая в определенной позиции по отношению к втулке дюбеля. Посредством поворота фиксирующий диск и, соответственно, распорный элемент втягивается во втулку дюбеля. Это, во-первых, приводит к эффекту, что втулка дюбеля будет закреплена с распором и зафиксирована таким образом в основании. Во-вторых, фиксирующий диск перемещается в направлении плиты изоляционного материала. При этом сначала упорный элемент проникает в плиту изоляционного материала. Как только фиксирующий диск его внешней кромкой приходит в контакт с плитой изоляционного материала, силы растяжения внутри крепежного элемента возрастают. При соответственно сильном крутящем моменте на распорном элементе фиксирующий диск внедряется в плиту изоляционного материала. Как и в известных крепежных элементах, путь вхождения распорного элемента во втулку дюбеля ограничивается посредством того, что на распорном элементе уступ или т.п. садится на соответствующую упорную площадку втулки дюбеля. Это определяет глубину проникновения, так что никакой специальный инструмент не нужен.

Для формирования соответствующего изобретению упорного элемента имеется много альтернатив. Так, упорный элемент не обязательно должен располагаться на фиксирующем кольце или быть выполненным в форме кольца. Вместо кольца, например, на фиксирующем диске также могли бы быть расположены отдельные элементы в форме столбиков. Также было бы возможно располагать на распорном элементе радиально выступающие плоские или подобные штифтам элементы, которые при завинчивании распорного элемента либо проникают в плиту изоляционного материала, либо отгибаются в направлении фиксирующего диска, откидываются или отламываются.

Также имеются большие возможности для оформления фиксирующего диска. Во-первых, он необязательно должен иметь замкнутую поверхность, а может быть во многих местах пробит. Во-вторых, внешний периметр, хотя и имеет предпочтительно круговую форму, однако, это тоже не является настоятельно необходимым.

В качестве альтернативы отдельному упорному элементу как таковой может использоваться сам фиксирующий диск, если он располагается подвижно по оси по отношению к распорному элементу. Предпочтительно, он перед закреплением разъемно зафиксирован на распорном элементе, и в процессе закрепления смещается против направления установки крепежного элемента до конца распорного элемента. Под "разъемной фиксацией на распорном элементе" подразумевается такая фиксация, когда фиксирующий диск не может сдвигаться во время транспортировки крепежного элемента, и фиксация снимается только во время процесса закрепления. Это может осуществляться, например, с помощью стопорного приспособления или образованием заданного места разрушения. Крепежный элемент в этом случае снова вводится в сверленое отверстие, до тех пор, пока он не сядет, а именно в этом случае на нижнюю сторону фиксирующего диска, обращенную к плите изоляционного материала. Завинчиванием распорного элемента во втулку дюбеля фиксирующий диск прижимают к плите изоляционного материала, вследствие чего фиксация снимается, и фиксирующий диск в дальнейшем смещается вдоль распорного элемента. Как только никакой дальнейший сдвиг будет невозможен, так как достигнут конец распорного элемента, силы сжатия возрастают, и плита изоляционного материала целенаправленно проламывается.

В частности, при основаниях, которые в некоторых местах не подходят для крепления, может случаться, что втулка дюбеля при закреплении с распором не получает достаточной фиксации. В этом случае она, возможно, несколько выйдет из сверленого отверстия, что приведет к тому, что глубина проникновения фиксирующего диска в плиту изоляционного материала окажется недостаточной для вставления цилиндрика изоляционного материала. Чтобы визуализировать в этом отношении правильно выполненный процесс закрепления, согласно изобретению предлагается, чтобы крепежный элемент содержал контрольный элемент, так что будет видно достижение определенной глубины проникновения в изоляционный материал. Предпочтительно, контрольный элемент выполнен как выступ на фиксирующем диске, который указывает противоположно направлению установки элемента крепления. Если этот выступ прилегает к наружной стороне плиты изоляционного материала, то это сигнализирует, что минимальная глубина проникновения достигнута. Поскольку контрольный элемент плоско расположен на периметре фиксирующего диска в виде части цилиндрической наружной боковой поверхности, цилиндрики изоляционного материала могут использоваться без проблем. Можно также оформлять контрольный элемент так, что он может удаляться рукой или с помощью ручного инструмента, так что нет никаких препятствий в смысле геометрии для использования цилиндриков изоляционного материала.

Так как вращательное вдавливание фиксирующего диска требует относительно высокого крутящего момента, на обращенной при установке к плите изоляционного материала стороне может быть предусмотрена антифрикционная шайба. Она с возможностью вращения закреплена на фиксирующем диске и покрывает большую часть обращенной к плите изоляционного материала поверхности фиксирующего диска, однако, не внешний периметр, которым создается граница обрушения. При погружении фиксирующего диска в плиту изоляционного материала садятся внешний периметр фиксирующего диска и антифрикционная шайба. В то время как периметр фиксирующего диска вращается, антифрикционная шайба стоит неподвижно относительно плиты изоляционного материала. Она скользит в поворотном подшипнике относительно фиксирующего диска. Возникающие при этом силы трения и, соответственно, крутящие моменты при некоторых изоляционных материалах значительно сокращены по сравнению с конструкцией без антифрикционной шайбы.

Изобретение разъясняется ниже посредством трех примеров выполнения. Чертежи показывают:

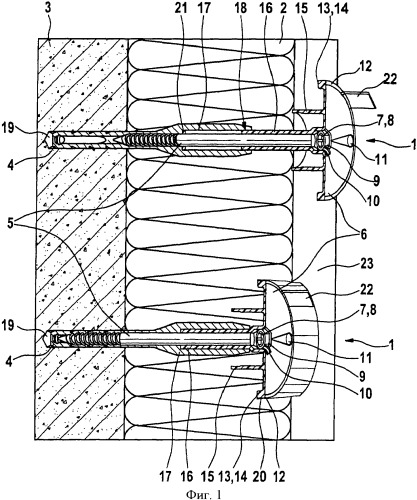

Фиг.1 - первый пример выполнения в двух представлениях в разрезе в изометрии;

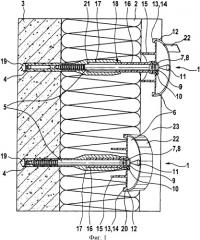

Фиг.2 - второй пример выполнения в трех представлениях в разрезе в изометрии;

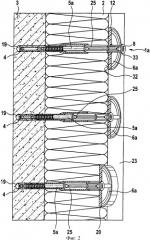

Фиг.3 - первая деталь второго примера выполнения в разрезе в изометрии;

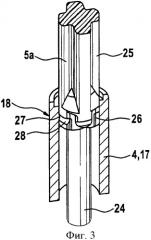

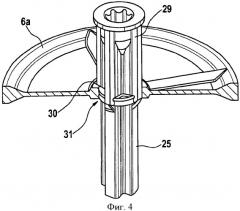

Фиг.4 - вторая деталь второго примера выполнения в разрезе в изометрии; и

Фиг.5 - подобный пример выполнения в двух представлениях в разрезе в изометрии.

Представленный на фиг.1 элемент 1 крепления на верхней половине чертежа представлен в состоянии перед закреплением с распором и на нижней половине чертежа в состоянии после закрепления распором. Он служит для крепления плиты 2 изоляционного материала на основании 3. В основном он состоит из втулки 4 дюбеля, в которую для закрепления завинчивается распорный элемент 5. На противоположном втулке 4 дюбеля конце фиксирующий диск 6 связан с распорным элементом 5. Распорный элемент 5 и фиксирующий диск 6 принципиально могли бы быть единой деталью, распорный элемент 5 выполнен в данном случае как металлический винт с шестигранной головкой 7, которая содержит отверстие 8 под звездообразный ключ. Для защищенного от проворачивания соединения с фиксирующим диском 6 распорный элемент 5 мог бы быть нанесен на фиксирующий диск 6 экструзией. В данном примере выполнения распорный элемент 5 вставлен в фиксирующий диск 6, и шестигранное углубление 9, в которое вложена шестигранная головка 7, обеспечивает передачу крутящего момента между распорным элементом 5 и фиксирующим диском 6. Блокировочная защелка 10 на краю шестигранного углубления 9 обеспечивает, что распорный элемент 5 удерживается по оси в фиксирующем диске 6. Далее фиксирующий диск 6 имеет ребра жесткости 11, которые проходят радиально наружу. Внешний периметр 12 фиксирующего диска 6 имеет утолщение 13 с прямоугольной в поперечном сечении, обращенной в направлении основания 3 внешней кромкой 14. Также от фиксирующего диска 6 в направлении основания 3 проходит упорный элемент 15, образованный как цилиндрическое кольцо 15. Диаметр кольцевого упорного элемента 15 равен примерно половине диаметра фиксирующего диска 6. Он мог бы выбираться, однако, также меньшим или большим по диаметру. Также не требуется, чтобы он имел полную цилиндрическую поверхность, достаточно лишь обозначать ее сегментами. Также в направлении основания 3 от фиксирующего диска 6 отходит удлинение 16, охватывающее распорный элемент 5. Это удлинение 16 телескопически входит в охватывающий его, выполненный за одно целое со втулкой дюбеля 4 как ее продолжение приемный элемент 17 в форме втулки. В представленном на верхней половине чертежа состоянии поставки крепежного элемента 1 распорный элемент 5 удерживается во втулке 4 дюбеля через фиксирующее соединение 18 между удлинением 16 и приемным элементом 17.

Для осуществления крепления плиты 2 изоляционного материала на основании 3 плиту 2 изоляционного материала сначала накладывают на основание 3. Она может к тому же при необходимости приклеиваться к основанию 3. Затем просверливают отверстие 19 сквозь плиту 2 изоляционного материала, проходящее в основание 3. В это сверленое отверстие 19 вставляется внутрь крепежный элемент 1, как представлено на верхней половине чертежа, до тех пор, пока упорный элемент 15 не сядет на плиту изоляционного материала 2. Таким образом втулка 4 дюбеля будет вдвинута в сверленое отверстие 19, включая область основания 3. В дальнейшем распорный элемент 5 вводится с помощью завинчивающего инструмента во втулку 4 дюбеля до тех пор, пока не будет достигнуто представленное на нижней половине чертежа состояние установки. Завинчивающий инструмент при этом вставляется предпочтительно в отверстие 8 под звездообразный ключ, однако, в зависимости от стабильности крепежного элемента 1 инструмент может вставляться также в шестигранное углубление 9. Во время завинчивания распорного элемента 5 во втулку 4 дюбеля сначала в плиту 2 изоляционного материала проникает упорный элемент 15. В дальнейшем утолщение 13 и, наконец, весь фиксирующий диск 6 всей поверхностью садится на плиту изоляционного материала 2. Уже за счет частичного закрепления с распором втулка 4 дюбеля получает определенную фиксацию в основании 3. Если распорный элемент 5, как предусмотрено, вводится дальше во втулку 4 дюбеля, то плита 2 изоляционного материала прорывается вдоль внешнего периметра 12. Возникает представленный на нижней половине чертежа прорезанный конус 20. Внедрение распорного элемента 5 во втулку 4 дюбеля продолжается до тех пор, пока удлинение 16 фиксирующего диска 6 не сядет на упорную поверхность 21 в приемном элементе 17 втулки 4 дюбеля. Контрольный элемент 22 показывает пользователю, что крепежный элемент 1 был установлен правильно. Для этого он расположен в виде выступа на внешнем периметре 12 фиксирующего диска 6 и обращен в сторону от распорного элемента 5. В представленном на нижней половине чертежа правильном состоянии установки контрольный элемент 22 закрывается наружной поверхностью 23 плиты 2 изоляционного материала. За счет его выполнения, как плоской части сегмента цилиндрической поверхности, он занимает незначительное пространство в пределах прорезанного конуса 20. Таким образом не представленные, например, цилиндрические вставки из изоляционного материала могут легко вставляться в прорезанный конус 20. При этом вставляемый цилиндрик может иметь несколько больший размер по сравнению с внешним периметром 12 фиксирующего диска 6. Таким образом обеспечивается его легкое заклинивание внутри прорезанного конуса 20. В этом состоянии крепежный элемент 1 больше не виден, и наружная поверхность 23 плиты 2 изоляционного материала может быть без проблем оштукатурена. Для осуществления крепления не является необходимым никакой специальный инструмент, а только обычная дрель и обычный завинчивающий инструмент, например, в форме электроотвертки с питанием от аккумулятора.

Представленный на фиг.2 второй пример выполнения имеет много общего с первым примером выполнения. Для одинаковых конструктивных элементов используются те же самые ссылочные обозначения. В дальнейшем обращается внимание лишь на различия, в остальном следует учитывать рассмотренное выше. Фиг.2 представляет второй пример выполнения в трех состояниях установки.

Представленное в верхней части чертежа состояние показывает элемент 1a крепления в состоянии поставки, введенным в сверленое отверстие 19. Нижняя часть чертежа показывает зафиксированное состояние, а средняя часть чертежа - промежуточное состояние во время процесса установки.

Существенное отличие второго примера выполнения по сравнению с первым примером выполнения состоит в возможности осевого перемещения фиксирующего диска 6a по отношению к распорному элементу 5a. Для этого распорный элемент 5a выполнен частично иначе, чем в первом примере выполнения. К собственно винтовому стержню 24 распорного элемента 5a присоединяется без проворачивания и жестко связанное по оси удлинение 25 головки, которое изготовлено, в противоположность винтовому стержню 24, не из металла, а из пластмассы. На фиг.3 показано в разрезе соединение винтового стержня 24 с удлинением 25 головки. Винтовой стержень 24 имеет на своем обращенном к удлинению 25 головки конце проходящий поперек продольного направления винтового стержня 24 участок с поперечным сечением Ω-образной формы, который входит с зацеплением в соответствующую выемку 26 удлинения 25 головки. Для сборки удлинение 25 головки насаживается с этой стороны на винтовой стержень 24. Размеры выемки 26 определены так, что удлинение 25 головки с зажимом удерживается на винтовом стержне 24. На фиг.3, кроме того, можно хорошо видеть фиксирующее соединение 18 между приемным элементом 17 втулки 4 дюбеля и распорным элементом 5a. Оно конструктивно идентично представленному в первом примере выполнения фиксирующему соединению 18 между удлинением 16 фиксирующего диска 6 и приемным элементом 17 распорного элемента 5. Оно образовано комбинацией кольцевого выступа 27 с кольцевой канавкой 28, в которую входит с зацеплением кольцевой выступ 27. Кольцевой выступ 27, а также кольцевая канавка 28 определены по размерам так, что они размыкают зажим фиксирующего соединения 18 при заранее заданном усилии.

С одной стороны, удлинение 25 головки со своим отверстием 8 под звездообразный ключ на противоположном винтовому стержню 24 конце служит для приведения во вращение распорного элемента 5a. С другой стороны, оно служит для осевого направления фиксирующего диска 6a. Как видно на фиг.4, удлинение 25 головки имеет для этого проходящие вдоль подобные ребрам направляющие кромки 29, которые входят с зацеплением в направляющие выемки 30 фиксирующего диска 6a. В представленном на фиг.4 состоянии поставки фиксирующий диск 6a связан своим вторым фиксирующим соединением 31 с удлинением 25 головки сначала неподвижно в осевом направлении. Это второе фиксирующее соединение 31 тоже может размыкаться соответствующими осевыми усилиями. Удлинение 25 головки на своем противоположном винтовому стержню 24 конце имеет окружное заплечико 33, которым ограничивается путь осевого смещения фиксирующего диска 6a на удлинении 25 головки.

После того, как крепежный элемент 1a, как представлено в верхней части чертежа, вставлен в сверленое отверстие 19, распорный элемент 5a вращением вводится в распорную втулку 4. Так как фиксирующий диск 6a сидит на наружной поверхности 23 плиты 2 изоляционного материала, возникают осевые усилия, которые ведут к разъединению обоих фиксирующих соединений 18 и 31. В то время как распорный элемент 5a вгоняется дальше во втулку 4 дюбеля, фиксирующий диск 6a сдвигается вдоль удлинения 25 головки. За счет направления направляющими кромками 29 фиксирующий диск 6a при этом вращается вместе с ним. Он смещается вдоль удлинения 25 головки до тех пор, пока не достигнет противоположного винтовому стержню 24 конца удлинения 25 головки и, тем самым, заплечика 33. Так как дальнейшее перемещение невозможно, повышается давление на наружную поверхность 23 плиты 2 до тех пор, пока она не прорвется, как описывалось в связи с первым примером выполнения. Обращенная к основанию 3 нижняя сторона 32 фиксирующего диска 6a служит, таким образом, как упорный элемент для крепежного элемента 1a. В отношении окончания установки, а также использования цилиндриков из изоляционного материала, делается ссылка на первый пример выполнения. При этом во втором варианте выполнения тоже возможна установка контрольного элемента.

Также представленный на фиг.5 третий вариант выполнения в значительной мере имеет ту же конструкцию, что и первый вариант выполнения. Во избежание повторений предлагается ссылка на вышерассмотренные конструкции, а также одинаковое применение ссылочных обозначений.

По сравнению с первым примером выполнения, третий пример выполнения отличается размещением антифрикционной шайбы 34 на обращенной к плите 2 изоляционного материала стороне фиксирующего диска 6. Антифрикционная шайба 34 имеет кольцевую форму и опирается своей внутренней и внешней кромкой соответственно с возможностью вращения на имеющей форму уступов опорную поверхность 35 на фиксирующем диске 6.

При установке фиксирующего диска 6 и антифрикционной шайбы 34 на плиту 2 изоляционного материала антифрикционная шайба 34, которая сначала вращается как фиксирующий диск 6, тормозится и, наконец, останавливается за счет трения. Она тогда скользит, вращаясь по отношению к фиксирующему диску 6, на опорной поверхности 35. Таким образом необходимый крутящий момент отчетливо уменьшается по сравнению с первым вариантом выполнения, прежде всего, при использовании минеральной ваты в качестве изоляционного материала. Также при втором варианте выполнения может быть предусмотрена такая антифрикционная шайба.

1. Крепежный элемент (1, 1a) для крепления плит (2) изоляционного материала на основании (3), причем крепежный элемент (1, 1a) включает втулку (4) дюбеля, распорный элемент (5, 5а) и фиксирующий диск (6, 6а), отличающийся тем,что крепежный элемент (1, 1a) содержит упорный элемент (15, 32), определяющий глубину проникновения фиксирующего диска (6, 6а) в изоляционный материал при проламывании им плиты (2) изоляционного материала в процессе закрепления, причем фиксирующий диск (6, 6а) выполнен с возможностью вращения относительно втулки (4) дюбеля и связан с распорным элементом (5, 5а) без возможности проворачивания и без возможности относительного перемещения по оси распорного элемента.

2. Крепежный элемент по п.1, отличающийся тем, что упорный элемент (15) расположен на фиксирующем диске (6).

3. Крепежный элемент по п.2, отличающийся тем, что упорный элемент (15) образован как цилиндрическое кольцо на фиксирующем диске (6).

4. Крепежный элемент по п.1, отличающийся тем, что он содержит контрольный элемент (22) для визуализации достижения определенной глубины проникновения в изоляционный материал.

5. Крепежный элемент по п.4, отличающийся тем, что фиксирующий диск (6) содержит в качестве контрольного элемента (22) выступ, который обращен противоположно направлению ввода крепежного элемента (1).

6. Крепежный элемент по п.4, отличающийся тем, что контрольный элемент (22) выполнен плоским и расположен на периметре фиксирующего диска (6).

7. Крепежный элемент по п.4, отличающийся тем, что контрольный элемент (22) может удаляться с крепежного элемента (1) от руки или с помощью ручного инструмента.

8. Крепежный элемент по п.1, отличающийся тем, что на фиксирующем диске (6) с возможностью вращения расположена антифрикционная шайба (34).