Способ изготовления оболочки

Иллюстрации

Показать всеИзобретение относится к области изготовления труб из пластических масс. Технический результат изобретения - расширение технологических возможностей и повышение надежности. Способ предусматривает намотку на эластичную оправку кольцевых слоев тканого материала в виде полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, с закреплением каждого кольцевого слоя спиральной намоткой текстильной нити, а после намотки и закрепления всех слоев выполняют прошивку тканого материала зигзагообразными швами нитью из волокнистого материала, пропитку тканого материала связующим, сушку, установку в разъемную матрицу, нагрев сборки и полимеризацию, по окончании которой сборку охлаждают, извлекают оболочку с оправкой из матрицы и снимают с оправки. 4 ил.

Реферат

Изобретение относится к области труб из пластических масс.

Известен способ изготовления оболочки, включающий намотку на эластичную оправку волокнистого материала, установку оправки с намотанным волокнистым материалом в матрицу, прессование и полимеризацию - см., например, В.А.Калинчев, М.С.Макаров. Намотанные стеклопластики. - М.: Химия, 1986 г., стр.16 (2 абзац снизу).

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

В качестве волокнистого материала, наматываемого на эластичную оправку, может быть использован непрерывный рулонный наполнитель - см. тот же источник, стр.14.

Недостаток способа заключается в ограниченных технологических возможностях и малой надежности.

Ограниченные технологические возможности способа объясняются тем, что намотка непрерывного рулонного наполнителя на эластичную оправку и последующее его радиальное формование не обеспечивают близкое по величине тангенциальное натяжение волокон наполнителя для внутренних и наружных слоев оболочки из-за значительной протяженности волокон, особенно при толстостенных оболочках.

Малая надежность способа объясняется тем, что разное по величине тангенциальное натяжение волокон наполнителя в стенке оболочки ведет к значительному неуправляемому разбросу изготавливаемых оболочек по физико-механическим характеристикам и малому выходу годной продукции, особенно при жестких требованиях к толщине стенки.

Задачей изобретения является расширение технологических возможностей и повышение надежности способа.

Эта задача решается усовершенствованием способа изготовления оболочки, включающего намотку на эластичную оправку волокнистого материала, установку оправки с намотанным волокнистым материалом в матрицу, прессование и полимеризацию.

Усовершенствование заключается в том, что на эластичную оправку наматывают кольцевые слои тканого материала в виде полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, с закреплением каждого кольцевого слоя спиральной намоткой текстильной нити, а после намотки и закрепления всех слоев выполняют прошивку тканого материала зигзагообразными швами нитью из волокнистого материала, пропитывают тканый материал связующим и сушат, затем устанавливают в разъемную матрицу, нагревают сборку и выполняют полимеризацию оболочки, по окончании которой сборку охлаждают, извлекают оболочку с оправкой из матрицы и снимают с оправки.

Намотка на эластичную оправку кольцевых слоев тканого материала в виде полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, с закреплением каждого кольцевого слоя спиральной намоткой текстильной нити позволяет намотать на оправку тканый материал оболочки с предварительным закреплением слоев материалом с низкими физико-механическими свойствами.

После намотки и предварительного закрепления всех слоев выполняют прошивку тканого материала зигзагообразными швами нитью из волокнистого материала, пропитывают тканый материал связующим и сушат, что позволяет окончательно скрепить тканый материал с возможностью послойного тангенциального и осевого натяжения и подготовить его к прессованию и полимеризации.

Затем устанавливают оправку с высушенным тканым материалом в разъемную матрицу, нагревают сборку и выполняют полимеризацию оболочки, по окончании которой сборку охлаждают, извлекают оболочку с оправкой из матрицы и снимают с оправки, что позволяет получить готовую оболочку с повышенной равномерностью натяжения всех полос (слоев) тканого материала с вытяжкой или разрывом текстильных нитей и удержания примерно первоначальной равномерности расположения полос в процессе прессования и полимеризации тканого материала с волокнистым материалом, нити прошивки и связующего.

Выполнение способа изготовления оболочки по изобретению расширяет его технологические возможности и повышает надежность.

На чертежах показано:

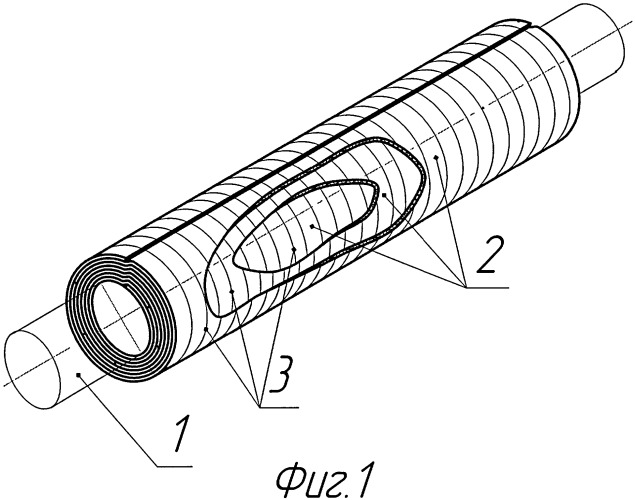

Фиг.1 - оправка с полосами тканого материала, закрепленными текстильными нитями;

Фиг.2 - оправка с прошитым тканым материалом;

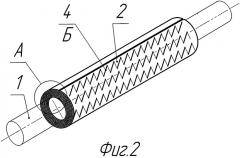

Фиг.3 - вид А на Фиг.2;

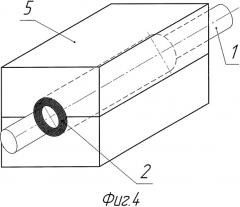

Фиг.4 - тканый материал с оправкой в матрице.

Способ изготовления оболочки реализуется следующим образом.

На эластичную (например, каучуковую) оправку 1 'наматывают кольцевые слои 2 тканого материала в виде полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, с закреплением каждого слоя 2 спиральной намоткой текстильной нити 3 - Фиг.1 (что позволило намотать на оправку тканый материал оболочки с предварительным закреплением ее слоев).

После намотки и предварительного закрепления всех слоев 2 выполняют прошивку тканого материала зигзагообразными швами Б нитью 4 из волокнистого материала, пропитывают тканый материал слоев 2 с нитью 4 связующим (например, окунанием в ванну с последним) и сушат - Фиг.2, 3 (что позволило окончательно скрепить тканый материал с возможностью радиального и осевого сдвига его слоев, подготовить полученный каркас к прессованию и полимеризации).

Затем устанавливают оправку 1 с высушенным тканым материалом в разъемную матрицу 5 - Фиг.4, нагревают сборку (при этом эластичная оправка 1 из-за высокого по сравнению с материалом матрицы коэффициента линейно-температурного расширения равномерно сдвигает слои 2 тканого материала и создает давление прессования его между матрицей 5 и оправкой 1) и выполняют полимеризацию оболочки, по окончании которой сборку охлаждают, извлекают оболочку с оправкой 1 из матрицы 5 и снимают ее с оправки 1 - на фиг. не показано (что позволило получить готовую оболочку с повышенной равномерностью натяжения и расположения в пространстве всех слоев тканого материала).

Способ изготовления оболочки по сравнению с прототипом (благодаря равномерному натяжению слоев тканого материала, независимо от количества слоев) характеризуется расширенными технологическими возможностями и повышенной надежностью.

Способ изготовления оболочки, включающий намотку на эластичную оправку волокнистого материала, установку оправки с намотанным волокнистым материалом в матрицу, прессование и полимеризацию, отличающийся тем, что на эластичную оправку наматывают кольцевые слои тканого материала в виде полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, с закреплением каждого кольцевого слоя спиральной намоткой текстильной нити, а после намотки и закрепления всех слоев выполняют прошивку тканого материала зигзагообразными швами нитью из волокнистого материала, пропитывают тканый материал связующим и сушат, затем устанавливают в разъемную матрицу, нагревают сборку и выполняют полимеризацию оболочки, по окончании которой сборку охлаждают, извлекают оболочку с оправкой из матрицы и снимают с оправки.