Способ ремонта участка трубы, способ ремонта трубы, способ ремонта объекта, система для ремонта трубы и отремонтированная труба (варианты)

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется при ремонте трубопроводов. Накладывают конструкцию из волокна, например углеродные волокна, на подлежащий упрочнению участок трубы, наносят полимерный материал на поверхность конструкции из волокна с тем, чтобы осуществить пропитывание конструкции из волокна при обеспечении проникновения полимерного материала внутри конструкции из волокна к участку трубы. До ввода полимерного материала вокруг конструкции из волокна устанавливают компоненты внешней оболочки, например муфты, кожуха. Полимерный материал насыщает армирующий материал - конструкцию из волокна и отверждается до получения упрочненного полимерного композита. Позволяет восстановить номинальное давление в трубопроводе. 6 н. и 25 з.п. ф-лы, 1 табл., 14 ил.

Реферат

Изобретение в общем относится к ремонту труб. Более конкретно, изобретение относится к методикам эффективного ремонта трубы при помощи упрочненного волокном полимерного материала.

В настоящее время системы труб присутствуют повсеместно. Системы труб можно обнаружить в широком ассортименте коммунально-бытовых, коммерческих и промышленных сфер применения. Например, системы труб можно использовать в системах распределения средств обеспечения, производственных процессов, транспортирования химических/нефтехимических продуктов, передачи энергии, водопроводных, обогревающих и охлаждающих, канализационных системах, а также при извлечении отработанных реагентов/соединений, таких как выпуск исчерпавшихся реагентов, загрязненной воды и тому подобного. В ходе эксплуатации системы труб внутри установок и на более значительных расстояниях можно использовать для сбора, распределения и транспортирования воды, водяного пара, химических продуктов, нефтехимических продуктов, сырой нефти, природного газа и широкого ассортимента других жидкостей, газов и элементов.

Системы труб, такие как трубопроводы, могут транспортировать средства обеспечения, энергию и химические/нефтехимические элементы к клиентам в промышленности, на производственные участки, на химические/нефтеперерабатывающие установки, к коммерческим структурам, государственным учреждениям, потребителям и так далее. Неоспоримо то, что трубопроводы (например, транспортные трубопроводы) сыграли выгодную роль в улучшении производительности при доставке ресурсов. Действительно, мировая экономика зависит от способности трубопроводов транспортировать исходное сырье и продукты к широкому ассортименту потребителей и конечных пользователей.

Пик сооружения трубопроводов (например, трубопроводов для газообразных и жидких нефтехимических продуктов) наблюдался 30-40 лет назад, при этом большинство из данных трубопроводов, в том числе множество сооруженных до второй мировой войны, все еще находятся в эксплуатации. Вследствие их возраста сохранение целостности инфраструктур стареющих трубопроводов требует больших затрат. Ежегодные затраты, относимые на счет смягчения последствий коррозии трубопроводов и других неисправностей, потенциальных неисправностей и аномалий трубопроводов, составляют миллиарды долларов. С точки зрения экономики соображения по ремонту трубопроводов могут включать потребности в рабочей силе, материалах, оборудовании, наличный капитал, экономическую доходность, межремонтный срок службы, время простоя трубопровода и тому подобное. Как и предполагалось, экономика ремонта трубопровода может оказывать значительное влияние на производительность трубопровода.

Неисправности и повреждение для трубы могут обуславливаться вредным действием механического происхождения, коррозией, эрозией, повреждением покрытий, разрушением изоляции, неблагоприятными условиями эксплуатации, погодой и тому подобным. Внутренняя эрозия, например, может иметь место вследствие течения содержимого через трубопровод. Такая эрозия может быть усугублена действием центробежных сил, связанных с изменениями направления линии тока. Что касается коррозии, то внешняя поверхность системы труб может быть подвергнута воздействию коррозионно-активной почвы или наземных коррозионно-активных сред, а внутренняя поверхность системы труб может быть подвергнута воздействию коррозионно-активного содержимого. Эрозия, коррозия и другое повреждение значительным образом могут уменьшить толщину стенки трубы и, таким образом, уменьшить номинальное давление или способность выдерживать воздействие давления для трубы или трубопровода. В соответствии с этим эксплуатационный и обслуживающий персонал трубопроводных компаний (например, газоперекачивающих компаний) может определить, нужно ли проводить ремонт для неисправности или участка потенциальной неисправности, обнаруженных на трубопроводе, нужно ли проводить замену секции трубы, или нужно ли отказаться от использования трубопровода.

При оценке решений по ремонту операторы трубопроводов и поставщики услуг обычно принимают во внимание время простоя трубопровода, технические характеристики трубы, участок трубы, подлежащий ремонту, условия залегания под землей, наземную окружающую среду, содержимое системы труб или трубопровода, условия эксплуатации трубопровода и тому подобное. Само собой разумеется, что операторы трубопроводов и поставщики услуг должны принимать в расчет предписывающие ограничения, надлежащие промышленные стандарты, рекомендации производителей и тому подобное. Кроме того, подход к обслуживанию, выбранный в конечном счете, может включать ремонт для протечки или другой неисправности или упреждающий ремонт участка трубы до неисправности (например, протечки, разрушения и тому подобного) трубопровода. В заключение, в попытке сохранения целостности трубопровода при одновременном учете аспектов затрат, окружающей среды, предписывающих ограничений и тому подобного операторы трубопроводов и поставщики услуг обычно оценивают обслуживание, замену и ремонт систем труб/трубопроводов исходя из доступных инженерных альтернатив и экономического эффекта от данных альтернатив. В случае ремонта доступными являются несколько технологий, методик применения и материалов.

Обычные технологии ремонта используют металлические муфты, которые располагают вокруг секции трубы для упрочнения трубы. Для ремонта протечек и других неисправностей труб на различных длинах и диаметрах системы труб можно устанавливать свариваемые муфты и несвариваемые (механические) муфты. Кроме того, муфты могут обеспечить проведение упреждающего ремонта для потенциальных неисправностей труб, упрочнение участков труб, подвергшихся внутренней и внешней коррозии, улучшение номинального давления для системы труб и тому подобное. В общем случае сложившиеся методики применения муфт либо с использованием муфт, свариваемых по месту вокруг трубы, либо с использованием муфт, механически прикрепляемых к трубе без сварки, предлагают преимущества применения подходов к ремонту, известных в промышленности. При ремонте трубопроводов операторы, инженеры и квалифицированные рабочие привыкли к работе со сварными фитингами для свариваемых муфт, а также с механическими приспособлениями и зажимами для несвариваемых муфт. К сожалению, обучение персонала подходящим для использования методикам механических и сварных работ слишком обширно для надлежащей установки муфт. Кроме того, ремонт трубопроводов с использованием несвариваемых и свариваемых муфт в результате может привести к охрупчиванию и появлению остаточных напряжений в точке ремонта на трубопроводе.

В случае свариваемых муфт муфты можно сваривать вокруг подлежащей ремонту трубы, заключая сегмент трубы, подлежащий упрочнению, в оболочку. Сопрягающиеся грани полумуфт можно сваривать друг с другом, а торцы установленной муфты - приваривать к трубе для обеспечения герметизации и прикрепления свариваемой муфты к трубе. Необходимо подчеркнуть, что при установке свариваемой муфты можно использовать широкий ассортимент конфигураций сварки, отличных от родового подхода, описанного выше. Затраты, связанные с ремонтами с использованием сварки, в том числе с ремонтами с использованием свариваемых муфт (например, в случае транспортных трубопроводов высокого давления), можно отнести к использованию высококвалифицированных сварщиков, отключению и опорожнению трубопровода и отключению связанных с трубопроводом производственных установок, химических/нефтехимических процессов и тому подобного.

В общем случае с точки зрения эксплуатационных затрат желательно ремонтировать систему труб при сохранении трубопровода в режиме эксплуатации, что, таким образом, уменьшает дорогостоящее время простоя. Методики ремонта, которые избегают сварки или резки трубы, например, могут сделать возможным сохранение трубопровода в режиме эксплуатации во время проведения ремонта и, таким образом, могут позволить избежать затрат, связанных с временем простоя трубопровода. Необходимо подчеркнуть то, что отключение трубопровода для проведения ремонта потенциально может заставить отключить установки, расположенные на технологической схеме до и после трубопровода, что в результате приведет к падению производства, падению продаж, затратам на отключение и запуск и тому подобному.

Несвариваемые муфты относятся к решению данной проблемы, поскольку в общем случае они не требуют проведения сварки или резки. Несвариваемые упрочняющие муфты механически присоединяют к секции трубы, подлежащей ремонту. Другими словами, данные несвариваемые муфты (также называемые механическими муфтами) можно размещать на трубе и прикреплять к ней при помощи зажимов, болтов и тому подобного. К сожалению, использование несвариваемых муфт может потребовать применения экзотических механических методик для надлежащей фиксации номинального давления в трубе при ремонте, и, таким образом, может оказаться более обременительным и сложным в сопоставлении с методиками сварки. В результате ремонт труб с использованием несвариваемых муфт может оказаться более дорогостоящим в сопоставлении с ремонтом с использованием свариваемых муфт. Однако ремонт с использованием несвариваемых муфт может выгодным образом позволить избежать проведения сварки при осуществлении ремонта по месту, таком как, например, на участках трубопровода и на участках проведения химических/нефтехимических процессов. Кроме того, как указывалось, подходы без использования сварки в общем случае делают возможной непрерывную эксплуатацию трубопровода. С другой стороны, при определенных конфигурациях несвариваемых (механических) муфт трубопровод может быть опорожнен в случае необходимости приложения к трубе значительного механического усилия или вследствие действия других фактов во время установки несвариваемой муфты.

К сожалению, специальный случай ремонта колен в системе труб, Т-образных соединений в системе труб, отводов в системе труб и тому подобного является проблематичным в случае как свариваемых, так и механических (несвариваемых) муфт вследствие трудности размещения жесткой металлической муфты вокруг искривленного отвода трубы, подлежащего ремонту. Кроме того, жесткие металлические муфты могут оказаться неспособными обеспечить надлежащий контакт на отводах трубопровода и, таким образом, неспособными упрочнить напряженные точки, которые обычно существуют на отводах трубопроводов. Кроме того, обеспечение надлежащего соответствия радиусов кривизны внешней металлической муфты и колена или отвода трубопровода может оказаться затруднительным. Во избежание возникновения данных проблем при установке муфт на отводах трубопроводов на отводе (например, в полости аномалии) можно разместить наплавной сварочный металл (вместо муфты), но такие ремонты с использованием наплавного сварочного металла в общем случае пригодны только для ограниченных диапазонов рабочих давлений и толщин стенок трубопровода.

Как можно видеть из приведенного выше описания, в случае свариваемых и несвариваемых (механических) муфт существует множество проблем. В целом данные сложившиеся методики использования упрочняющих муфт, либо свариваемых, либо несвариваемых, имеют тенденцию вызывать большие затраты, требуют наличия высококвалифицированной рабочей силы, в результате приводят к увеличению напряжений в трубах и увеличивают потребность в прерывании эксплуатации трубопровода. Существует потребность в улучшенных методиках ремонта труб.

В ответ на проблемы и трудности, связанные с обычно используемыми подходами с применением свариваемых и несвариваемых муфт при ремонте как прямой трубы, так и отводов труб, появились новые технологии, которые включают нанесение покрытий и использование высокопрочных пластиков, пластиков, упрочненных волокном, композитных материалов и тому подобного. Такие ремонты с использованием полимеров могут позволить уменьшить затраты и обеспечить получение меньших охрупчивания и остаточных напряжений в сопоставлении с традиционными свариваемыми и механическими муфтами. Кроме того, в общем случае полимерные композиты, например, не окисляются и, следовательно, могут предотвратить дальнейшую внешнюю коррозию подвергнутого обработке участка трубопровода. Кроме того, благодаря возрастанию применения систем для ремонта с использованием композитов, в особенности в промышленности перекачивания нефти и газа. Американское общество инженеров-механиков (ASME) в настоящее время разрабатывает стандарты для неметаллической технологии оборачивания, включая разработку нового стандарта для ремонта после сооружения конструкции. В настоящее время проект нового стандарта ASME указывает на то, что необходимо произвести измерение и оценку для свойств нескольких материалов в системе для ремонта.

Необходимо отметить, что смола сама по себе (без упрочняющих материалов) обычно не обеспечивает достижения надлежащей прочности при ремонте труб, в особенности при ремонте трубопроводов среднего и высокого давления. В соответствии с этим, в общем случае системы для ремонта с использованием полимеров в своей основе имеют матричную композитную ткань с эпоксидными материалами и другими смолами, образующую монолитную конструкцию вокруг поврежденной трубы. В общем случае для получения конструкции из композитного материала вокруг поврежденной части трубы можно использовать широкий ассортимент волокон, полимеров, смол, форполимеров, клеев и других элементов. В частности, системы для ремонта с использованием композитов обычно применяют стекловолокно и демонстрируют потенциал по уменьшению затрат на ремонт коррелированных труб благодаря возможности избежать использования дорогостоящих механических муфт, сварки и времени простоя.

Однако, как будет показано далее, проведение ремонтов с использованием данных композитов имеет тенденцию приводить к большим затратам труда. Например, каждый слой волокна смачивают пропитывающей смолой до оборачивания волокна вокруг трубы. Несколько слоев волокна и смолы (также называемой в настоящем документе полимером) методично накладывают вручную при наложении одного слоя за раз, при этом волокна подвергают медленному и тщательному предварительному смачиванию смолой до наложения каждого слоя волокна. Например, волокно (например, ленту из волокна) можно протягивать через ванну полимера (например, эпоксидной смолы) во время обременительного наложения волокна на трубу. Такие трудоемкие манипуляции и установка на открытом воздухе создают проблемы для окружающей среды и для операции нанесения, увеличивают потребность в манипуляциях с химическими продуктами на основе смол и растворителями, увеличивают время работ и так далее.

В дополнение к этому, как должны понимать специалисты в соответствующей области техники, рабочий должен знать период жизнеспособности смолы (то есть время схватывания смолы в минутах или часах), где вязкость смолы значительно увеличивается, когда период жизнеспособности истекает, что делает затруднительным надлежащее нанесение смолы на волокно и эффективные формование и получение композита на основе полимерной смолы. Период жизнеспособности смолы не следует путать со временем отверждения смолы, которое представляет собой время, в течение которого смола образует сшитый термореактопласт, что обычно происходит на день или несколько дней позже. Период жизнеспособности (и соответствующее увеличение вязкости) у таких систем смол обычно может составлять только несколько минут. Несомненно, что установка, не завершенная до истечения периода жизнеспособности смолы, в результате может привести к получению дефектной конструкции из композита, охватывающей трубу и аномалию трубы.

В общем случае существует внутреннее противоречие между методикой медленного и обременительного предварительного смачивания и наложения волокна слой за слоем и относительно быстрым образованием вязкой структуры смолы вследствие истечения периода жизнеспособности смолы и сопутствующего увеличения вязкости. Таким образом, при ремонте труб с использованием композитов для множества систем, включающих волокно и смолу, трудно проводить формование и придание формы надлежащей конструкции из композита, которая покрывает трубу и аномалию трубы.

Для решения указанных проблем заявителем был создан способ ремонта участка трубы, согласно которому накладывают конструкцию из сухого волокна на участок трубы, подлежащий ремонту, и наносят полимерный материал на незащищенную поверхность конструкции из волокна на трубе с тем, чтобы осуществить пропитывание конструкции из волокна при обеспечении проникновения полимерного материала вокруг волокон внутри конструкции из волокон к участку трубы.

Предпочтительно, конструкция из волокна содержит углеродные волокна, а полимерный материал содержит эпоксидную систему.

Предпочтительно, полимерный материал содержит систему термоотверждающейся смолы.

Решаются упомянутые проблемы и за счет создания способа ремонта объекта, согласно которому накладывают более чем один слой конструкции из волокна на поверхность объекта, устанавливают элемент оболочки вблизи конструкции из волокна, размещают полимерный материал между элементом оболочки и конструкцией из волокна, чтобы по существу пропитать конструкцию из волокна, посредством обеспечения проникновение полимерного материала через более чем один слой конструкции и вокруг волокон внутри конструкции из волокна на объекте, чтобы достичь поверхность объекта, и осуществляют отверждение полимерного материала с образованием композита из конструкции из волокна и полимерного материала на поверхности объекта.

Предпочтительно, объект представляет собой емкость, трубу, сопло или любую их комбинацию.

Предпочтительно, элемент оболочки вместе с участком объекта, имеющим конструкцию из волокна, образует полость.

Предпочтительно, по существу герметизируют элемент оболочки на объекте.

Предпочтительно, элемент оболочки представляет собой кожух, причем при размещении полимерного материала наливают полимерный материал внутрь кожуха через отверстие, расположенное на кожухе.

Предпочтительно, конструкция из волокна является самосмачивающейся.

Предпочтительно, пропитывание конструкции из волокна обеспечивают за счет свойств конструкции из волокна и полимерного материала без приложения внешнего давления.

Предпочтительно, полимерный материал проходит через конструкцию из волокна к поверхности объекта под действием силы тяжести или капиллярных сил или их комбинированного воздействия.

Предпочтительно, при наложении более чем одного слоя конструкции из волокна оборачивают конструкцию из волокна вокруг внешней поверхности объекта, чтобы по существу покрыть поверхность, подлежащую упрочнению.

Предпочтительно, конструкцию из волокна пропитывают полимерным материалом после или во время наложения конструкции из волокна на объект.

Указанные проблемы решаются также за счет создания способа ремонта трубы, согласно которому накладывают материал сухого волокна вокруг повреждения на участке трубы, по существу покрывая повреждение материалом сухого волокна, устанавливают элемент оболочки вкруг участка трубы, имеющего повреждение и материала сухого волокна, наливают жидкий полимерный материал внутрь элемента оболочки, чтобы по существу пропитать материал сухого волокна, при этом жидкий полимерный материал проходит вокруг материала сухих волокон, чтобы достичь повреждения, и обеспечивают отверждение жидкого полимерного материала до получения поверх повреждения на участке трубы композита, осуществляющего ремонт.

Предпочтительно, при обеспечении отверждения жидкого полимерного материала получают упрочненный полимерный композит и увеличивают номинальное значение давления или предельные параметры рабочего давления для трубы.

Предпочтительно, при наложении материала сухого волокна оборачивают ленту из сухого волокна поверх повреждения на участке трубы.

Предпочтительно, повреждение представляет собой полость на внешней поверхности участка трубы.

Предпочтительно, перед наложением материала сухого волокна повреждение предварительно обрабатывают.

Предпочтительно, при предварительной обработке повреждение шлифуют, пескоструят, очищают или размещают в повреждении материал наполнителя или осуществляют любую комбинацию этих операций.

Предпочтительно, используют элемент оболочки, представляющий собой внешнюю трубу, которая образует кольцевое пространство между элементом оболочки и участком трубы, подлежащим ремонту, при этом по существу пропитывают сухой материал волокон жидким полимерным материалом без приложения давления к полимерному материалу.

Предпочтительно, жидкий полимерный материал представляет собой эпоксидную смолу, содержащую твердые частицы.

Указанные проблемы решаются, кроме того, за счет создания отремонтированной трубы, содержащей композит, осуществляющий ремонт и размещенный на поверхности трубы, причем композит, осуществляющий ремонт, содержит конструкцию из волокна, составляющую 40-80% по объему композита, осуществляющего ремонт, и полимерный материал в отвержденном состоянии, расположенный вокруг волокон конструкции из волокна, чтобы достичь поверхности трубы, при этом конструкция из волокна наложена сухой, без полимерного материала, на поверхность трубы, а полимерный материал наложен так, чтобы по существу пропитать конструкцию из волокна на трубе и чтобы достичь поверхность трубы через конструкцию из волокна после того, как конструкция из волокна была наложена на поверхность трубы.

Предпочтительно, композиция из волокна нанесена более чем одним слоем.

Указанные проблемы решаются дополнительно за счет создания отремонтированной трубы, содержащей самосмачивающуюся конструкцию из волокна, размещенную на внешней поверхности трубы, элемент внешней оболочки, установленный вокруг участка трубы с конструкцией из волокна, и отвержденный полимерный материал, размещенный внутри элемента оболочки и вокруг волокон внутри конструкции из волокна, чтобы пропитать самосмачивающуюся конструкцию из волокна и достичь через самосмачивающуюся конструкцию из волокна наружной поверхности трубы.

Указанные проблемы решаются, помимо прочего, и за счет создания системы для ремонта трубы, содержащей конструкцию из сухого волокна, выполненную с возможностью оборачивания вокруг трубы и размещения полимерного материала после установки сухого волокна на трубе, контейнер, выполненный с возможностью охвата участка трубы, с конструкцией из сухого волокна, и текучий полимерный материал с составом, обеспечивающим наливание внутрь контейнера для проникновения вокруг волокон внутри конструкции из сухого волокна к участку трубы и образование композита на участке трубы с волокнами внутри конструкции из волокна на участке трубы.

Предпочтительно, период жизнеспособности у текучего полимерного материала находится в диапазоне от 20 минут до 200 минут.

Предпочтительно, система содержит уплотняющие элементы, выполненные с возможностью по существу герметизации контейнера с трубой и сухим волокном, причем между контейнером и трубой образуется полость для размещения текучего полимерного материала.

Предпочтительно, уплотняющие элементы содержат гибкий элемент.

Предпочтительно, сухое волокно представляет собой мат из волокон, и предел прочности при растяжении у сухого волокна находится в диапазоне 24500-56000 кг/см2.

Предпочтительно, текучий полимерный материал представляет собой эпоксидную систему, систему сложного полиэфира, систему винилового сложного эфира, уретановую систему или метакрилатную систему или любую их комбинацию.

Предпочтительно, текучий полимерный материал содержит твердые частицы.

Вышеупомянутые и другие преимущества и признаки изобретения станут более понятны после прочтения следующего далее подробного описания со ссылкой на чертежи, на которых:

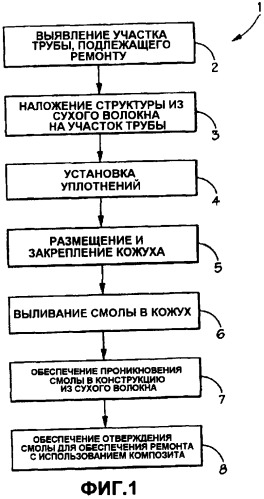

Фиг.1 - блок-схема примера способа ремонта трубы в соответствии с примером варианта реализации настоящего изобретения.

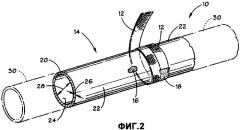

Фиг.2 - вид в перспективе для ремонтируемой трубы, который иллюстрирует мат из сухого волокна, накладываемый на трубу в соответствии с примером варианта реализации настоящего изобретения;

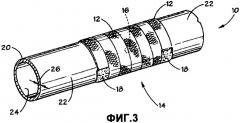

Фиг.3 - вид в перспективе для трубы с Фиг.1, изображающий мат из сухого волокна, обернутый вокруг трубы и прикрепленный к ней в соответствии с примером варианта реализации настоящего изобретения;

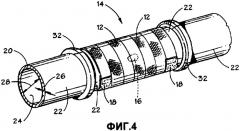

Фиг.4 - вид в перспективе для трубы с Фиг.2, имеющей уплотнения, установленные на трубе в соответствии с примером варианта реализации настоящего изобретения;

Фиг.5 - вид в перспективе с пространственным разделением деталей для трубы с Фиг.3, иллюстрирующий внешний элемент (например, кожух), вмещающий смолу и имеющий две половины;

Фиг.6 - вид в перспективе для трубы с Фиг.4, имеющей внешний элемент, установленный вокруг трубы и сопрягающийся с уплотнениями в соответствии с примером варианта реализации настоящего изобретения;

Фиг.7 - вид в поперечном сечении для трубы с Фиг.5 по линии 6-6 в соответствии с примером варианта реализации настоящего изобретения;

Фиг.8 - вид в перспективе для системы для ремонта труб, примененной для колена или отвода системы труб в соответствии с примером варианта реализации настоящего изобретения;

Фиг.9 - вид с пространственным разделением деталей для участка трубы 5, более подробно иллюстрирующий пример соединения двух половин внешнего элемента в соответствии с примером варианта реализации настоящего изобретения;

Фиг.10 - вид в перспективе для участка трубы, имеющий альтернативный внешний элемент и альтернативное соединение, расположенное на внешнем элементе в соответствии с примером варианта реализации настоящего изобретения;

Фиг.10А - детальное изображение фрагмента Фиг.10;

Фиг.11 и 12 - альтернативные виды в поперечном сечении, сделанном по линии сечения А-А на Фиг.5, демонстрирующие детали одного конца трубы, имеющей обжимной зажим для крепления внешнего элемента вокруг отремонтированной трубы в соответствии с примерами вариантов реализации настоящего изобретения;

Фиг.13 - вид в перспективе для примера крепежной детали (вместо обжимного зажима), предназначенной для крепления внешнего элемента вокруг отремонтированной трубы, при этом внешний элемент используют для вмещения смолы в соответствии с примером варианта реализации настоящего изобретения; и

Фиг.14 - график зависимости вязкости полимера от времени представляет собой индикатор периода жизнеспособности для полимерного материала в соответствии с примером варианта реализации настоящего изобретения.

Далее будут описаны примеры реализации настоящего изобретения. В попытке получения лаконичного описания данных вариантов реализации в описании изобретения описываются не все признаки фактического воплощения. Необходимо понимать, что при разработке любого такого фактического воплощения, как и в любом инженерном или опытно-конструкторском проекте, необходимо будет реализовать множество решений, определяемых конкретным воплощением, для того, чтобы добиться достижения конкретных целей разработчиков, таких как обеспечение соответствия ограничениям, связанным с системой и с деловой деятельностью, которые могут варьироваться при переходе от одного воплощения к другому. Кроме того, необходимо понимать то, что такие усилия по разработке могли бы оказаться сложными и отнимающими много времени, но, тем не менее, стали бы рутинным действием при проектировании, изготовлении и производстве для специалистов в соответствующей области техники, воспользовавшихся преимуществами данного описания.

Для облегчения обсуждения настоящих методик написанное описание изобретения предлагается с разделением по разделам. В разделе I обсуждаются части примера системы для ремонта труб. В разделе II обсуждаются аномалии труб и методики обследования трубопроводов. В разделе III обсуждаются свойства примеров упрочняющих материалов. В заключение, в разделе IV обсуждаются примеры полимерных материалов, которые могут быть использованы в системах для ремонта труб.

I. Система для ремонта труб

Настоящие методики обеспечивают проведение эффективного ремонта для труб в результате получения на трубе упрочненного полимерного композита при одновременном предотвращении проведения обычного обширного объема манипуляций с материалами для ремонта, связанными с ремонтом с использованием композита. Первоначально выявляют секцию трубы, подлежащую ремонту. Для осуществления ремонта на поверхность секции трубы, подлежащей ремонту, можно наложить упрочняющий материал (например, конструкцию из волокна). В определенных вариантах реализации упрочняющий материал оборачивают вокруг трубы, но его можно накладывать и в других формах, таких как заплата. Упрочняющий материал накладывают в сухом состоянии во избежание возникновения проблем, связанных с проведением манипуляций с влажными материалами (например, с волокном, насыщенным полимером). После этого на упрочняющий материал на трубе можно наносить полимерный материал. Например, его можно нанести кистью, или после закрепления упрочняющего материала на трубе может быть установлен элемент внешней оболочки (например, муфта, кожух, корпус, стенка, внешняя труба и тому подобное), примыкающий к упрочняющему материалу или охватывающий его. В последнем случае между элементом оболочки и упрочняющим материалом размещают полимерный материал, предшественник полимера и/или форполимер и тому подобное. Необходимо подчеркнуть, что термин «полимерный материал», использованный в настоящем документе, в широком смысле предполагает включение широкого ассортимента полимеров, форполимеров, смол, отвердителей, пластиков, составленных смесей и тому подобного.

В определенных конфигурациях внутрь элемента оболочки поверх упрочняющего материала наливают текучий или полутекучий полимерный материал. Полимерный материал проникает в упрочняющую конструкцию до тех пор пока ни увеличится значительно вязкость полимерного материала. Свойства упрочняющего и полимерного материалов можно выбирать таким образом, чтобы полимерный материал проникал бы в упрочняющую конструкцию или насыщал бы ее в результате действия силы тяжести, проявления капиллярных сил, воздействия внешнего давления и тому подобного. В заключение, полимерному материалу можно дать возможность отвердиться или полимеризоваться с образованием упрочненного полимерного композита, который обеспечивает ремонт трубы и восстанавливает способность выдерживать воздействие рабочего давления для трубы или трубопровода.

А. Выявление аномалии трубы и наложение на трубу конструкции из сухого волокна

Если обратиться к чертежам, то можно сказать, что Фиг.1-7 изображают пример воплощения системы 10 для ремонта труб, которую можно использовать для ремонта и/или упрочнения трубы, увеличения толщины стенки трубы, восстановления или увеличения номинального давления или способности выдерживать воздействие давления для трубы, ремонта емкости или другого оборудования и тому подобного. Фиг.1 представляет собой блок-схему 1 способа, предназначенного для ремонта трубы, и на нее будут ссылаться в ходе обсуждения примеров методик, изображенных на Фиг.2-7. Первоначально аномалию можно обнаружить на внутренней или внешней поверхности трубы, и, таким образом, будет выявлен участок или часть трубы, подлежащая ремонту, как указывается в графе 2. После выявления и анализа аномалии (и до наложения упрочняющего материала, такого как конструкция из сухого волокна) аномалию можно подвергнуть предварительной обработке каким-либо способом, таким как очистка аномалии, шлифование или пескоструйная зачистка или зачистка шкуркой, размещение материала наполнителя в аномалии и тому подобное. После проведения или без проведения предварительной обработки аномалии на аномалию в трубе можно будет накладывать или вокруг нее оборачивать конструкцию из сухого волокна (например, ленту или заплату из сухого волокна) без пропитывания полимером (графа 3). Конструкцию из сухого волокна можно закреплять на каждом конце, например, при помощи стандартных клеев или ленты.

В показанном на Фиг.2 и 3 варианте реализации конструкцию 12 из сухого волокна (например, ленту, мат, ткань из сухого волокна и тому подобное) накладывают на трубу 14, имеющую неисправность или аномалию 16. Труба 14 может представлять собой участок или часть трубопровода 30 (например, трубопровода для перекачивания газа или жидкости) и может быть изготовлена из широкого ассортимента металлических и/или неметаллических материалов, таких как цемент, пластики и тому подобное. Примеры металлов для труб могут включать сталь, углеродистую сталь, нержавеющую сталь, медь, латунь и более экзотические металлы, такие как сплавы никеля и другие металлические сплавы, и тому подобное. Примеры полимерных материалов для труб включают полипропилен, полиэтилен, другие термопласты, термореактопласты, полимеры, упрочненные наполнителем, пластик, упрочненный стекловолокном, и тому подобное. Труба 14 также может включать внутренние и внешние покрытия (на иллюстрации не показаны) для предотвращения коррозии, подавления воздействия солнечного света, защиты от химического воздействия и тому подобного. Наконец, как отмечалось, толщину 26 стенки трубы 14 можно определить удовлетворяющей заданному номинальному давлению для трубы 14 и системы труб (например, трубопровода 30).

В данном примере конструкцию 12 из сухого волокна первоначально можно прикрепить к трубе 14 при помощи адгезивного элемента 18, такого как ранее упомянутые обычные клей или лента. Например, после закрепления одного конца конструкции 12 из сухого волокна один или несколько слоев конструкции 12 из сухого волокна можно обернуть вокруг трубы 14 для начала ремонта неисправности или аномалии 16 и/или восстановления части или всей величины номинального давления или способности выдерживать воздействие давления для трубы 14. В общем случае конструкция 12 из сухого волокна покрывает внешнюю поверхность 22 участка трубы 14, подлежащего ремонту. Необходимо подчеркнуть, что вместо оборачивания вокруг трубы конструкцию 12 из сухого волокна можно накладывать как заплату или иначе. Кроме того, конструкцию 12 из сухого волокна и систему 10 для ремонта можно накладывать на оборудование, отличное от системы труб, такое как емкости, сопла емкостей, машины, резервуары, насосы, реакторы и тому подобное. В случае трубы 14, труба 14 обычно имеет цилиндрическую стенку 20, имеющую внешнюю поверхность 22 и внутреннюю поверхность 24. Переменные, принимаемые во внимание при выборе конструкции 12 из сухого волокна для восстановления или сохранения заданного номинального давления трубы 14, включают толщину 26 стенки, внутренний диаметр 28, материалы конструкции трубы 14 и другие факторы.

Для упрочнения или ремонта трубы 14 настоящие методики предлагают по существу самоформирующийся композит из конструкции 12 из сухого волокна и полимера на внешней поверхности 22 трубы 14. Как обсуждается подробно далее, свойства конструкции 12 из сухого волокна и полимера можно задать такими, что укладка вручную или мокрая укладка не потребуются, поскольку полимер, обтекая волокна внутри конструкции 12 из сухого волокна, будет проходить до внешней поверхности трубы 14. Таким образом, полимер можно наносить поверх конструкции из волокна без необходимости в предварительном смачивании волокон или слоев конструкции из волокна. Опять-таки, преимущественно можно исключить проведение обременительных манипуляций с волокном, с которого капает.

В. Установка уплотнений и элемента внешней оболочки на трубе

Если теперь обратиться к способу 1, изображенному на Фиг.1, и к ремонту трубы, изображенному на Фиг.4-6, то можно сказать, что на участках трубы 14, таких как до и после обернутой и зак