Способ нанесения защитного покрытия на трубопровод

Иллюстрации

Показать всеИзобретение относится к области сооружения и ремонта трубопроводов, в частности к нанесению защитного покрытия на изолируемые поверхности трубопроводов. В способе нанесения защитного покрытия на трубопровод, включающем очистку поверхности, нанесение каучуковой смеси слоем 1,5-2 мм, последующий нагрев до температуры 130-135°С со скоростью нагрева 20-25°С/мин при перемещении теплогенерирующего устройства вдоль трубопровода, в качестве изоляционного материала используют каучуковую смесь, имеющую следующее соотношение компонентов, мас.%:

низкомолекулярный олигодиен 16-22

сера 6-13

тиурам 0,6-1,4

окись цинка 3-10,0

окись кальция 0,6-1,2

заполнитель остальное,

при этом выдерживают покрытие в течение 20-25 минут при нагреве, после чего выдерживают при снятии нагрева 30-35 минут до полного его отверждения. Технический результат изобретения - снижение энергозатрат и затрат времени. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к области возведения и ремонта трубопроводов, в частности к нанесению защитного покрытия на изолируемые поверхности трубопроводов.

Известен способ нанесения полимерного защитного покрытия на изолируемые поверхности стальных трубопроводов, преимущественно в трассовых условиях, включающий предварительную очистку и нагрев изолируемой поверхности, нанесение на нее спиральной намоткой с одновременной прикаткой роликом ленты термоусаживающегося полимерного материала защитного покрытия с адгезионным термопластичным слоем из адгезионной композиции, причем нагрев поверхности производят до температуры плавления адгезионной композиции и на изолируемую поверхность дополнительно наносят намоткой ленту адгезионного термопластичного материала, армированного сеткой, а для защитного покрытия используют двухслойную термоусаживающуюся ленту и наносят ее с натяжением перед прикатывающим роликом, причем после нанесения поверхность двухслойной термоусаживающейся ленты дополнительно нагревают до температуры усадки с помощью источника лучистого нагрева. (Патент РФ №2313720, F16L 58/00, опубл. 2007.12.27).

Известен также способ нанесения изоляционного покрытия на металлическую поверхность, включающий нанесение грунтовочного слоя на металлическую поверхность, нанесение изоляционного полимерного ленточного покрытия на металлическую поверхность, при котором предварительно нагревают металлическую поверхность до температуры не ниже 10°С, после нанесения грунтовочного слоя проводят дополнительный нагрев металлической поверхности до температуры 40-50°С, при этом используют изоляционное полимерное ленточное покрытие на основе термоусаживаемой пленки с температурой размягчения адгезионного слоя покрытия 45-55°С, перед нанесением изоляционного полимерного ленточного покрытия проводят нагрев горячим воздухом его адгезионного слоя до температуры 55-65°С, а после нанесения изоляционного полимерного ленточного покрытия проводят нагрев указанного покрытия до его термоусаживания.

На грунтовочный слой дополнительно наносят мастично-битумно-полимерное покрытие с последующим отверждением при температуре 80-85°С.

До отверждения на мастично-битумно-полимерное покрытие дополнительно наносят армирующий материал.

На грунтовочный слой дополнительно последовательно наносят многослойное ленточное мастично-битумно-полимерное покрытие холодного нанесения.

После нанесения грунтовочного слоя проводят дополнительный нагрев металлической поверхности с использованием индукционного нагрева.

Термоусаживание изоляционного полимерного ленточного покрытия проводят при температуре 100-120°С. (Патент РФ №2289061, F16L 58/02, 2006.12.10).

Наиболее близким к заявляемому техническому решению является способ нанесения защитного покрытия на стальной трубопровод, включающий очистку поверхности, ее нагрев при перемещении нагревателя вдоль трубопровода и нанесение одного или нескольких слоев изоляционных материалов, при котором нагрев поверхности трубопровода осуществляют потоком насыщенного горячего водяного пара при атмосферном давлении, причем перед нагревом поверхности на нее наносят водный пассивирующий раствор, а после нагрева сушат до полного удаления сконденсировавшейся на ней влаги.

Сушку поверхности после нагрева производят потоком горячих дымовых газов, а нанесенное покрытие дополнительно обрабатывают потоком горячих дымовых газов. (Патент РФ №2315899, F16L 58/00, опубл. 2008.01.27).

Описанный способ требует достаточно тщательной очистки защищаемой поверхности, предполагает значительные затраты времени на проведение всего процесса, а также необходимость обязательного наличия технических средств и устройств, производящих водяной пар и дымовые газы.

Задачей настоящего изобретения является создание способа нанесения защитного покрытия, позволяющего снизить энергозатраты и затраты времени на проведение процесса, обеспечивающего высокие изолирующие свойства покрытия, его высокую прочность.

Поставленная цель достигается тем, что в способе нанесения защитного покрытия на трубопровод, включающем очистку поверхности, нанесение изоляционного материала, последующий нагрев при перемещении теплогенерирующего устройства вдоль трубопровода, изоляционный материал наносят слоем 1,5-2 мм, в качестве изоляционного материала используют каучуковую смесь, при следующем соотношении компонентов, мас.%:

| низкомолекулярный олигодиен | 16-22 |

| сера | 6-13 |

| тиурам | 0,6-1,4 |

| окись цинка | 3-10,0 |

| окись кальция | 0,6-1,2 |

| заполнитель | остальное, |

затем осуществляют нагрев до температуры 130-135°С со скоростью нагрева 20-25°С/ мин., выдерживают в течение 20-25 минут при нагреве, после чего выдерживают при снятии нагрева 30-35 минут до полного отвердения покрытия.

Предусмотрено, что при нанесении защитного покрытия на неметаллический трубопровод в заполнитель каучуковой смеси предварительно добавляют ферромагнитный порошок в количестве 10%-30% от общего количества компонентов и предварительно разогревают каучуковую смесь до температуры 35-40°С.

Предусмотрено, что при нанесении защитного покрытия на трубопровод в качестве теплогенерирующего устройства используют индукционный нагреватель.

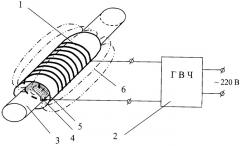

На чертеже представлена принципиальная схема устройства для осуществления способа.

Индукционный нагреватель 1 содержит разъемную замкнутую опалубку цилиндрического сечения из жаростойкого диэлектрика, например асбоцемента, с навитым на нее проводом, подключенным к генератору тока высокой частоты 2. Внутри индукционного нагревателя 1 располагается изолируемый трубопровод 3 с нанесенным защитным покрытием 4 из каучуковой смеси. Температурный режим контролируют при помощи термопары 5, помещенной в слой покрытия.

Заявляемый способ реализуют следующим образом.

Прежде всего, трубопровод 3, как стальной, так и из других материалов, очищают от загрязнений, например удаляют налипший грунт, бетон и т.д. Стальной трубопровод не нуждается в обработке поверхности с целью удаления ржавчины.

После этого наносят валиком или иным ручным или механизированным способом защитное покрытие 4 из каучуковой смеси толщиной 1,5-2 мм и осуществляют нагрев индукционным нагревателем 1 до температуры 130-135°С со скоростью 20-25°С/ мин.

При устройстве защитного покрытия из каучуковой смеси 4 на металлическом трубопроводе 3 индукционный нагреватель 1 посредством генерируемого им магнитного поля 6 возбуждает в стальной металлической трубе токи высокой частоты, которые разогревают саму трубу, передающую, в свою очередь, тепловую энергию каучуковому покрытию.

Если защитное покрытие 4 наносят на неметаллический трубопровод 3, то в каучуковую смесь дополнительно вводят ферромагнитный порошок в количестве 10%-30% от общего количества компонентов, при этом для снижения вязкости при укладке производится предварительный разогрев самой смеси до температуры 35-40°С.

Сущность явления состоит в том, что первоначально, переменные высокочастотные токи в индукционном нагревателе 1 генерируют переменное магнитное поле 6, которое циркулирует через ферромагнитный порошок, что сопровождается выделением тепловой энергии.

Таким образом осуществляется процесс вулканизации и отверждения защитного покрытия из каучуковой смеси для металлических или неметаллических трубопроводов с помощью индукционного нагревателя.

При нагревании каучуковое покрытие выдерживают в течение 20-25 минут. Затем снимают нагрев, после чего выдерживают покрытие при снятии нагрева 30-35 минут до полного его отверждения.

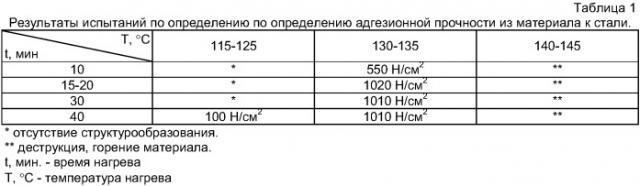

В таблице 1 приведены результаты испытаний по определению адгезионной прочности покрытий из данного материала к стали методом сдвига при различных температурно-временных режимах (в соответствии с ГОСТ 14759).

Интенсивность процесса достигается за счет уменьшения толщины слоя защитного покрытия, повышения температуры термообработки, обеспечивающего ускорение процесса вулканизации и структурообразования, использования индукционного нагревателя, позволяющего осуществить более равномерный нагрев по всему объему вулканизата.

Преимуществами заявляемого способа является то, что увеличенная скорость подъема температуры и снижение толщины покрытия до 1,5-2 мм приводит к ускорению процесса вулканизации, более быстрому набору прочности и образованию плотной структуры.

Выдерживание покрытия при нагреве составляет 20-25 минут, тогда как существующие в настоящее время способы предполагают затраты времени порядка 8-10 часов.

Более тонкое покрытие меньше подвержено растрескиванию и оказывает меньшее давление на трубопровод при сохранении необходимых защитных характеристик покрытия.

1. Способ нанесения защитного покрытия на трубопровод, включающий очистку поверхности, нанесение изоляционного материала, последующий нагрев при перемещении теплогенерирующего устройства вдоль трубопровода, отличающийся тем, что изоляционный материал наносят слоем 1,5-2 мм, в качестве изоляционного материала используют каучуковую смесь при следующем соотношении компонентов, мас.%:

| низкомолекулярный олигодиен | 16-22 |

| сера | 6-13 |

| тиурам | 0,6-1,4 |

| окись цинка | 3-10,0 |

| окись кальция | 0,6-1,2 |

| заполнитель | остальное, |

2. Способ по п.1, отличающийся тем, что при нанесении защитного покрытия на неметаллический трубопровод в заполнитель каучуковой смеси предварительно добавляют ферромагнитный порошок, в количестве 10-30% от общего количества компонентов и предварительно разогревают каучуковую смесь до температуры 35-40°С.

3. Способ по п.1, отличающийся тем, что при нанесении защитного покрытия на трубопровод в качестве теплогенерирующего устройства используют индукционный нагреватель.