Каталитический теплогенератор

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике - к технике генерирования тепловой энергии на принципе беспламенного каталитического окисления различных видов топлив и может быть использовано в промышленности, сельском хозяйстве, жилищно-коммунальном хозяйстве, на транспорте и других областях для автономного водяного отопления воздушного обогрева, а также горячего водоснабжения жилых и производственных помещений, зданий и сооружений: гаражей, теплиц, хранилищ, ферм, дачных домиков и т.д. Каталитический теплогенератор содержит вертикально ориентированный корпус с входом для подачи топлива и выходом для отработанных газов, включающий, по крайней мере, три камеры: камеру горения в нижней части корпуса и расположенные над ней две камеры дожига, при этом камеры образованы горизонтально ориентированными перегородками, имеющими зазоры для прохода продуктов горения; решетку с неподвижным слоем катализатора, размещенную в верхней части камеры горения, при этом катализатор представляет собой термостойкий пористый носитель с нанесенными на него оксидом никеля и оксидом меди, при следующем соотношении компонентов, мас.%: оксид меди - 1,0-3,0; оксид никеля - 1,0-2,5; носитель - остальное; блок регулированной подачи воздуха, расположенный в нижней части камеры горения; канал подачи вторичного воздуха в камеру дожига; теплообменный блок. Задача, решаемая настоящим изобретением, состоит в разработке каталитического теплогенератора, эффективно использующего тепло при сжигании различного вида топлива любой влажности, обеспечивающего экологическую чистоту отходящих газов и позволяющего регулировать его тепловую мощность. 5 з.п. ф-лы, 3 табл., 6 ил.

Реферат

Изобретение относится к теплоэнергетике - к технике генерирования тепловой энергии на принципе беспламенного каталитического окисления различных видов топлив и может быть использовано в промышленности, сельском хозяйстве, жилищно-коммунальном хозяйстве, на транспорте и других областях для автономного водяного отопления воздушного обогрева, а также горячего водоснабжения жилых и производственных помещений, зданий и сооружений: гаражей, теплиц, хранилищ, ферм, дачных домиков и т.д. Кроме того, изобретение может быть использовано в составе различных технологических установок для сушки различных материалов.

Известны различные модификации генераторов тепловой энергии, основанных на экологически чистом каталитическом сжигании различных видов топлива: твердого, жидкого, газообразного.

Беспламенное каталитическое сжигание является перспективным методом увеличения эффективности сжигания топлива и снижения вредных выбросов. При этом в процессе горения реакции окисления топлива протекают на поверхности катализатора при низких температурах, обеспечивая полную конверсию топлива без образования оксидов азота и эффективный теплосъем. Известные каталитические генераторы тепла (например, печи) различаются по мощности, по функциональному назначению и могут быть использованы не только в системах теплоснабжения и при сжигании топлива для нагрева рабочих тел, а также для уничтожения путем каталитического сжигания опасных органических отходов.

Известно устройство последовательного постадийного каталитического сжигания топлива, в котором обедненная смесь топлива и воздуха предварительно нагревается горячим газом, поступающим от горелки. Предварительно нагретая смесь затем катализируется в каталитическом реакторе и далее сжигается для получения горячего газа, нагретого до температуры, превышающей температуру зажигания топлива. Вторая и третья порции обедненной топливовоздушной смеси затем последовательно вводятся в горячий газ, при этом их температура превышает температуру зажигания, что способствует гомогенному сжиганию этих порций смеси. Такое гомогенное сжигание усиливается благодаря присутствию трех радикалов, создаваемых в процессе катализации первой порции смеси. Далее каталитический реактор действует таким образом, чтобы обеспечить стабильность сжигания обедненной смеси (второй и третьей порций) (Method and apparatus for sequentially staged combustion using a catalyst. Пат. США №5623819, МКИ F23R 003/40, 1997 г.).

Однако данное техническое решение предназначено для сжигания топлива в мощных промышленных стационарных котельных установках, газовых турбинах и т.д. В таких установках используются, как правило, мощные воздушные компрессоры с мощным электрическим приводом и большим расходом электроэнергии. Кроме того, такие установки рассчитаны на работу только на газообразном топливе. Устройства для осуществления данного способа чрезвычайно сложны по конструкции, дороги в изготовлении, обслуживании, ремонте, и поэтому не могут быть использованы в средствах малой энергетики.

Наибольшее количество разработок в области создания различных типов обогревательных устройств, в основу которых заложен принцип каталитического сжигания топлива, принадлежит Институту катализа СО РАН. В институте разработаны четыре типа систем для каталитического сжигания топлива:

- каталитические генераторы тепла, основанные на сжигании топлив в псевдоожиженном слое катализатора (мощностью до 200 кВт и выше);

- газовые каталитические теплогенераторы (воздухонагреватели ВГСК) с двухстадийным сжиганием топлива с сотовыми катализаторами (10-100 кВт);

- бытовые каталитические обогреватели помещений (камины) с волокнистыми или керамическими катализаторами (до 3 кВт);

- каталитические водогрейные котлы на основе высокопористых ячеистых керамических и металлических материалов (10 кВт).

В каталитических генераторах тепла (КГТ) окисление топлива происходит на поверхности гранул специальных оксидных катализаторов, поддерживаемых в псевдоожиженном состоянии в потоке топлива, воздуха и продуктов горения. Отвод тепла из слоя производится через теплообменные поверхности, находящиеся в слое, или путем прямого контакта катализатора с рабочим телом.

Особенностью и преимуществом аппаратов КГТ, разработанных в Институте катализа, является наличие в слое горизонтальной секционирующей решетки, которая тормозит свободную циркуляцию катализатора и разделяет псевдоожиженный слой на две зоны - нижнюю с температурой 600-750°C, достаточной для полного окисления топлива, и верхнюю, температура которой может быть понижена до 200-300°C за счет отвода тепла. Это минимизирует потери теплоты с отходящими газами и позволяет проводить эффективно при контролируемой температуре различные технологические процессы, такие как нагрев, сушку и термообработку различных порошковых материалов.

В установках использованы катализаторы полного окисления на алюмооксидных сферических носителях с высокой механической прочностью и термостабильностью, полученные методом аммиачно-углеводородного формования. При этом использованы составы активного компонента на основе смешанных оксидов хрома, магния, меди и кобальта, нанесенные на носитель методом пропитки с последующей сушкой и термообработкой.

Известные газовые каталитические обогреватели диффузионного типа "Термокат-1", "Термокат-2", "Термокат-3" работают на предварительно смешанных газовоздушных смесях (З.Р.Исмагилов, М.А.Керженцев. Катализаторы и процессы каталитического горения. Хим. пром., 1996, 3, с.197). Аппараты "Термокат-1" и "Термокат-2" работают на сжиженном газе - пропанбутановой смеси, а аппарат "Термокат-3" - на природном газе. В указанных воздухонагревателях используются катализаторы полного окисления типа ИК-12-30.

Известен способ сжигания топлива для получения тепла и воздухонагреватель для его осуществления - воздухонагреватель газовый смесительный каталитический (ВГСК) (З.Р.Исмагилов, М.А.Керженцев. Катализаторы и процессы каталитического горения. Хим. пром., 1996, 3, с.197, а также Смесительный каталитический воздухонагреватель ВГСК, рассмотренный в статье Исмагилова З.Р. и Керженцева М.А. «Экологически чистое сжигание топлив и каталитическая очистка дымовых газов ТЭС от оксидов азота: состояние и перспективы»). Известный ВГСК представляет собой установку двухстадийного сжигания природного газа. Способ включает подачу топлива в горелку с одновременной подачей первичного воздуха, сжигание топлива в смеси с первичным воздухом в жаровой трубе камеры сгорания, последующий ввод в жаровую трубу вторичного воздуха, дожигание не сгоревшего в топочных газах топлива в камере дожигания, разбавление воздухом потока горячих газов, выходящих из камеры дожигания, и вывод нагретого воздуха для использования по целевому назначению. При этом способе во всей полости жаровой трубы камеры сгорания осуществляют многофакельное сжигание топлива (природного газа), обеспечивая высокую (не менее 85%) степень сжигания. Для этого предварительно разделяют объем топлива на несколько малых объемов с помощью достаточно сложного многофорсуночного горелочного устройства. Устройство (ВГСК) включает горелку с вентилятором первичного воздуха, камеру сгорания с внешним корпусом и жаровой трубой, имеющей отверстия для ввода в нее вторичного воздуха, размещенную во внешнем корпусе с образованием кольцевого канала между жаровой трубой и внешним корпусом, а также камеру дожигания не сгоревшего в топочных газах топлива, где установлена каталитическая кассета, набранная из каталитических блоков. Кассета представляет собой круг диаметром 500 мм и высотой 50-150 мм, собранный из катализатора в виде шестигранных блоков сотовой структуры. Температура топочных газов перед каталитической кассетой 427-827°C достаточна для полного окисления продуктов неполного сгорания топлива и оксида углерода, а также восстановления оксидов азота при избытке оксида углерода. Топочные газы, дополнительно разбавленные воздухом, подают из ВГСК для обогрева помещения. Воздухонагреватель ВГСК снабжен сложным многофорсуночным горелочным устройством для сжигания природного газа.

Известен каталитический теплогенератор (Патент на изобретение RU №2232942), также разработанный авторами Института катализа им. Г.К.Борескова СО РАН (RU), с регулированием тепловой мощности за счет изменения поверхности теплообмена, контактирующей с псевдоожиженным слоем катализатора и используемый в системах теплоснабжения и при сжигании топлива для нагрева рабочих тел, где сжигание различных топлив происходит в псевдоожиженном слое. Каталитический теплогенератор состоит из вертикального корпуса с патрубками подачи воздуха и топлива в нижней части, патрубками отвода дымовых газов и загрузки катализатора в верхней части, внутри корпуса между патрубками подачи воздуха и топлива размещена газораспределительная решетка, на которой расположен слой гранулированного катализатора окисления, выше решетки последовательно размещены неизотермическая насадка и теплообменник, на корпусе под неизотермической насадкой расположен патрубок для отгрузки катализатора и патрубок для догрузки катализатора, расположенный выше неизотермической насадки. На корпусе выше неизотермической насадки может быть расположены два или более патрубка для отгрузки катализатора. Над газораспределительной решеткой перед неизотермической насадкой размещена объемная организующая насадка с живым сечением 50-90% с величиной отверстий 2-15 диаметров частиц катализатора и долей свободного объема в пакете насадок 85-95%. На выходе дымовых газов размещено устройство против уноса частиц катализатора. Для слива воды из теплообменника он содержит сифон. Контактирующие с псевдоожиженным слоем теплообменные поверхности расположены выше неизотермической решетки. Способ регулирования мощности каталитического теплогенератора заключается в том, что регулирование тепловой мощности теплогенератора проводят за счет изменения количества катализатора, находящегося в теплогенераторе. Изобретение позволяет разработать каталитический теплогенератор, эффективно использующий тепло при сжигании топлива, обеспечивающий экологическую чистоту отходящих газов и позволяющий регулировать его тепловую мощность.

Однако перечисленные выше конструкции не позволяют обеспечить высокую (не менее 85%) степень сжигания топлива при однофакельном горении его в жаровой трубе камеры сгорания, а при меньшей степени основного сжигания топлива камера дожигания не выполняет свою функцию.

Наиболее близким к заявляемому является каталитический теплогенератор (патент РФ на изобретение №2124674), состоящий из вертикального корпуса с патрубками подачи воздуха и топлива в нижней части, между которыми внутри корпуса размещена газораспределительная решетка со слоем гранулированного катализатора окисления, в средней части генератора размещен теплообменник из U-образных трубок, под которыми расположена неизотермическая насадка, на внешней поверхности корпуса имеется охлаждающая рубашка, причем рубашка выполнена водяной и состоит из независимых секций, работающих параллельно и подключенных последовательно к теплообменнику. Наличие водяной секционной рубашки на корпусе выше и ниже уровня неизотермической насадки позволяет регулировать количество теплоты, отводимой из зоны горения, за счет отключения или включения секций водяной рубашки.

Однако данная конструкция предназначена для использования газообразного топлива, что ограничивает область ее применения. Устройство также не обеспечивает длительности процесса окисления топлива, что снижает эффективность теплосъема. Наличие водяной рубашки на корпусе приводит к сильному охлаждению слоя катализатора в зоне горения топлива и, как следствие, увеличению выбросов CO и NOx. Кроме того, наличие на корпусе водяной рубашки в зоне горения топлива затрудняет запуск теплогенератора, т.к. рабочая температура не достигает необходимой минимальной температуры, обеспечивающей активность катализатора.

Задача, решаемая настоящим изобретением, состоит в разработке каталитического теплогенератора, эффективно использующего тепло при сжигании различного вида топлива любой влажности, обеспечивающего экологическую чистоту отходящих газов и позволяющего регулировать его тепловую мощность.

Технический результат заключается в обеспечении возможности непрерывного режима работ устройства в течение отопительного сезона, а также длительности процесса окисления топлива, экономичном расходовании топлива, повышении КПД и защите атмосферы от токсичных продуктов их горения. Кроме того, за чет использования блока подачи воздуха оригинальной конструкции достигается высокая пожаробезопасность устройства.

Поставленная задача решается тем, что каталитический теплогенератор содержит вертикально ориентированный корпус с входом для подачи топлива и выходом для отработанных газов, включающий, по крайней мере, три камеры: камеру горения в нижней части корпуса и расположенные над ней две камеры дожига, при этом камеры образованы горизонтально ориентированными перегородками, имеющими зазоры для прохода продуктов горения; решетку с неподвижным слоем катализатора, размещенную в верхней части камеры горения, при этом катализатор представляет собой термостойкий пористый носитель с нанесенными на него оксидом никеля и оксидом меди, при следующем соотношении компонентов, мас.%: оксид меди - 1,0-3,0; оксид никеля - 1,0-2,5; носитель - остальное; блок регулированной подачи воздуха, расположенный в нижней части камеры горения; канал подачи вторичного воздуха в камеру дожига; теплообменный блок. Теплогенератор может быть снабжен водяной рубашкой. Корпус выполнен теплоизолированным. Кроме того, устройство может быть снабжено дополнительной решеткой с неподвижным слоем катализатора, расположенной в верхней части камеры дожига. Зазор между перегородкой, разделяющей камеру горения и камеру дожига, и стенками корпуса выполнен по периметру корпуса, при этом зазор со стороны передней стенки выполнен регулируемым. Блок регулированной подачи воздуха выполнен в виде лотка с расположенными в нем перфорированными трубами, имеющими торцевые стенки со стороны выхода и регулируемые заглушки со стороны входа.

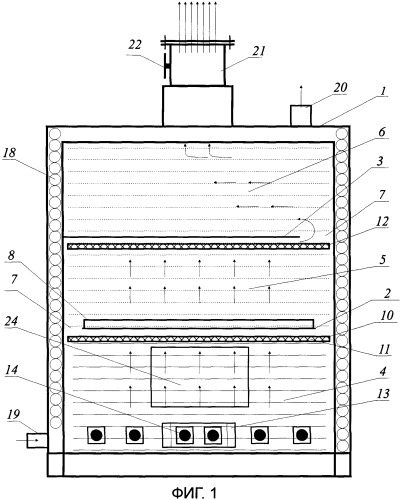

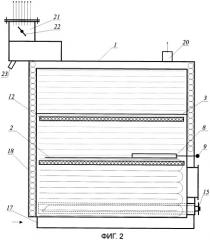

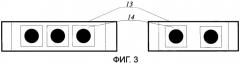

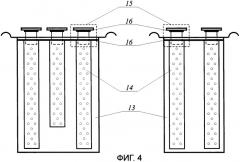

Заявляемое устройство поясняется чертежами, где на фиг.1 схематично представлен общий вид спереди в разрезе, на фиг.2 - вид сбоку, на фиг.3-5 - конструкция блока для регулировки подачи воздуха (вид спереди, сверху, сбоку соответственно), на фиг.6 - вид сбоку на регулируемую заглушку, где

1 - корпус теплогенератора;

2, 3 - перегородки;

4 - камера горения;

5, 6 - камеры дожига;

7 - зазоры между перегородками и стенками корпуса;

8 - шиберная заслонка;

9 - рычаг шиберной заслонки;

10 - решетка;

11 - катализатор;

12 - дополнительная решетка;

13 - лоток;

14 - перфорированные трубы;

15 - регулируемые заглушки;

16 - изолирующие прокладки;

17 - канал подачи вторичного воздуха;

18 - водяная рубашка;

19, 20 - вход и выход канала подачи вторичного воздуха;

21 - газоотвод;

22 - шиберная заслонка;

23 - патрубок для слива конденсата;

24 - дверца загрузочного окна.

Устройство содержит вертикально ориентированный корпус 1, полость которого разделена, по крайней мере, двумя горизонтально ориентированными перегородками 2, 3 на три камеры: камеру горения 4 в нижней части корпуса и расположенные над ней две камеры дожига: среднюю 5 и верхнюю 6. При этом камера сгорания имеет объем, превышающий, по крайней мере, в 2-3 раза объем каждой камеры дожига. Перегородки расположены с зазором 7 по отношении к стенкам корпуса. Зазоры 7 могут быть образованы перегородками и противоположными стенками корпуса для увеличения пути прохождения генераторного газа. Нижняя перегородка 2, отделяющая нижнюю камеру горения 4 от соседней камеры дожига 5, может быть расположена с зазором 7 по периметру корпуса. Зазор 7 со стороны передней стенки корпуса может быть выполнен регулируемым посредством шиберной заслонки 8, снабженной рычагом 9, вынесенным за переднюю стенку корпуса. Стенки корпуса и днище, как правило, выполнены двойными. Боковые, задняя и верхняя стенки корпуса 1 выполнены теплоизолированными от внешней среды, например в виде двойного теплоизолирующего кожуха. При этом в необходимых случаях передняя стенка также может быть выполнена теплоизолированной. В верхней части камеры горения размещена решетка 10 с неподвижным слоем катализатора 11. Решетка 11 может быть разборной для обеспечения ее обслуживания и замены. Катализатор может быть помещен в перфорированную съемную кассету (на чертеже не показана). Катализатор 11 представляет собой термостойкий пористый носитель с нанесенными на него оксидом никеля и оксидом меди, при следующем соотношении компонентов, мас.%: оксид меди - 1,0-3,0; оксид никеля - 1,0-2,5; носитель - остальное. Носитель выполнен из оксида алюминия или шамота. Решетка 10 представляет собой, например, пластину из тугоплавкого металла с равномерно распределенными отверстиями, размер которых меньше размера гранул катализатора 11. Устройство может быть снабжено дополнительной решеткой 12 с катализатором, расположенной в верхней части средней камеры 5. Решетки 10, 12 закреплены на стенках камеры и перегородках 2, 3. В камере горения выполнено загрузочное окно с герметично закрывающейся дверцей 24 для загрузки твердого топлива и/или ввод для подачи газообразного или жидкого топлива. В нижней части камеры горения 4 расположен блок регулированной подачи воздуха в количестве, необходимом для протекания каталитических реакций неполного окисления топлива. Блок регулированной подачи воздуха может быть выполнен в виде выдвижного лотка 13 или нескольких лотков с расположенными в нем (них) перфорированными трубами 14. Перфорированные трубы 14 со стороны выхода имеют торцевые стенки, со стороны входа - регулируемые заглушки 15. Внутренняя поверхность передней стенки лотка 13 и регулируемой заглушки 15 имеют асбестовые изолирующие прокладки 16. Теплогенератор снабжен каналом подачи вторичного воздуха 17 в среднюю камеру, выполненный с возможностью подогрева. Канал образован двойными стенками днища и передней двойной стенкой корпуса, с входом со стороны задней стенки устройства и выходом в средней части камеры дожига 5. Теплосъем с генератора может быть обеспечен различными способами с использованием водяного или воздушного теплоносителя. При использовании водяного теплоносителя теплогенератор снабжен водяной рубашкой 18, при этом стенки корпуса, представляющие собой теплообменные элементы, выполнены двойными из листового материала. Возможен вариант выполнения теплогенератора, в котором боковые и задняя стенки образованы системой труб, обеспечивающих непрерывность подачи теплоносителя от входа 19 к выходу 20. В последнем случае верхняя стенка выполнена также двойной. При использовании воздушного теплоносителя теплосъем обеспечивается двойными стенками корпуса. Для увеличения теплосъема перегородки также могут быть выполнены двойными из листового материала. В верхней части корпуса расположен выход для отработанных газов 21 (газоотвод), смещенный за пределы корпуса для организации тяги и снабженный шиберной заслонкой 22 и патрубком для слива конденсата 23. Газоотвод выполнен с возможностью чистки его внутренней поверхности от твердых отложений. Теплогенератор на передней стенке имеет в зоне камеры горения загрузочное окно для загрузки твердого топлива с герметично закрывающейся дверцей 24. Возможен вариант исполнения теплогенератора для работы на жидком и газообразном топливе. При этом устройство снабжено газовой горелкой с каналом подвода топлива.

Устройство работает следующим образом.

Осуществляют розжиг и прогрев каталитического теплогенератора при выдвинутых лотке 13 и выдвинутых заглушках 15 до достижения необходимой температуры теплоносителя (50-60°C). Затем осуществляют основную загрузку твердого топлива через загрузочное окно, задвигают лоток 13, оставляя регулируемые заглушки 15 открытыми. При этом для основной загрузки может быть использовано твердое топливо с влажностью до 60%. Через 5-10 мин заглушки 15 закрывают, обеспечивая тем самым ограничение подачи воздуха, в результате работа теплогенератора переходит в режим беспламенного горения. При этом в камере горения 4 процесс горения происходит в присутствии катализатора с образованием генераторного газа.

В отличие от классического факельного горения топлива, протекающего по быстрой реакции глубокого окисления с образованием углекислого газа и воды CH4+2O2=CO2+2H2O, в каталитическом теплогенераторе первоначально идет неполное окисление топлива с образованием оксида углерода (II) и водорода по экзотермической (с выделением тепла) реакции CH4+0,5O2↔CO+2H2 (ΔH<0). Образовавшийся оксид углерода способен взаимодействовать с парами воды, доокисляясь до CO2, давая водород и дополнительное тепло. Параллельно протекает реакция взаимодействия CO+3H2=CH4+H2O, сопровождающаяся образованием углеводорода - источника большого количества теплоты при окислении. Протекающие реакции паровой и воздушной конверсии топлива обладают разным тепловым эффектом. Состав газа в зоне горения, а значит и тепловой эффект газификации топлива определяется активностью используемого катализатора, концентрацией воздуха в камере горения и размерами зоны горения топлива. На топливо в процессе горения воздействует комбинация из никель медных элементов катализатора, которые изменяют химический состав генераторного газа, подаваемого на дожигание.

Роль катализатора заключается в перераспределении основных реакций горения топлив (этим объясняется теплотворная способность) и каталитической очистке отходящих газов горения. Подобранный состав катализатора позволяет увеличивать длительность горения и экологическую чистоту образующихся газов.

Образующийся в камере сгорания 4 генераторный газ поступает в среднюю камеру дожига 5 через слой катализатора 11 и зазоры 7 между перегородкой и стенками камеры. Вторичный воздух по каналу 17 поступает в зону средней камеры, смешивается с образовавшимся генераторным газом, осуществляя его доокисление. При наличии в этой камере второй решетки с катализатором 12 эффективность дожига (доокисления) увеличивается. Затем генераторный газ поступает в верхнюю камеру 6, где завершается процесс дожига. Отходящие газы выводятся из устройства через газоотвод 21. Шиберной заслонкой 22 регулируют гидродинамику газового потока, дополнительно обеспечивая пожаробезопасность теплогенератора. По мере образования генераторного газа и его продвижения к выходу осуществляется теплообмен с теплоносителем.

Проведенные исследования по сжиганию различных топлив показали, что использование заявляемой конструкции теплогенератора в совокупности с предложенным катализатором позволяет повысить КПД (приближающийся к 100%), исключить образование продуктов недожига: сажи и канцерогенных углеводородов, и значительно снизить выбросы CO, NOx и токсичных кислородсодержащих органических соединений. Результаты исследований по составу отходящих газов при горении топлив приведены в Таблице 1.

| Таблица 1 | |||||||||

| Вид топлива | Условия горения | Состав отходящих газов, мас.% | |||||||

| COH | CH4 | CO | CO2 | H2 | NOx | HCOH | Эфир | ||

| Природный | Некаталитическое | - | следы | - | 6.7 | следы | 0,1 | - | - |

| газ | Каталитическое | - | следы | - | 4.1 | 0.2 | - | - | - |

| Древесина | Некаталитическое | - | следы | 0.5 | 12.9 | 0.1 | - | - | - |

| Каталитическое | - | - | следы | 5.1 | - | - | - | - | |

| Древесно-стружеч-ные плиты | Некаталитическое | 0,1 | 0.1 | 0.8 | 12.3 | - | 0,1 | 0.1 | 0.6 |

| Каталитическое | - | следы | 0.1 | 8.6 | - | - | - | - |

Высокая эффективность каталитического теплогенератора обеспечивается конверсией топлива и его полупродуктов в присутствии гетерогенного катализатора.

Используемый катализатор обеспечивает протекание реакций, способствующих обезвреживанию токсичных веществ, образующихся при сжигании топлив и обезвреживает газовые выбросы от токсичных примесей на 99,5-100%.

Заявляемый каталитический теплогенератор предназначен для обогрева промышленных и бытовых помещений, может работать на различных видах топлива любой влажности (газ, торф, дрова, щепа, ветки, опилки, органические отходы, ДСП).

Предложенная конструкция может использоваться не только как теплогенератор, но и как термохимический утилизатор промышленных и бытовых отходов различного состава, например автомобильных шин.

Таким образом, многоступенчатое сжигание, низкотемпературный и длительный режим горения (8-24 часов на одной загрузке топлива), снижение коэффициента избытка воздуха и частичная рециркуляция продуктов сгорания обеспечивают экологическую чистоту и высокую эффективность теплогенераторной установки.

Пример 1. Был изготовлен опытный образец каталитического теплогенератора с использованием воды в качестве теплоносителя, технические характеристики которого приведены в Таблице 2.

| Таблица 2 | |

| Номинальная тепловая мощность, кВт | 100 |

| Площадь отапливаемого помещения, м2 | 1000 |

| Время горения одной загрузки, ч | 8-24 |

| Масса топлива (дров) одной загрузки, кг | 100 |

| Вес установки, кг | 1300 кг |

| Средний часовой расход дров на 1 кВт, кг | 0,08-0,15 |

| Габаритные размеры, мм | 2360·1900·1050 |

| Температура отходящих газов в среднем, °C | 140 |

| Влажность топлива, мас.% | 50-60 |

Изготовленное устройство было подключено к емкости с водой, выполняющей функцию отопительной системы, из которой происходил забор и возврат воды для обеспечения циркуляции теплоносителя с использованием насоса. Теплота горения топлива в теплогенераторе за счет теплопроводности передавалась воде, подаваемой под давлением в трубы теплообменника по нагнетательной линии. Из теплообменника нагретая вода возвращалась в емкость с водой.

При проведении экспериментов были использованы следующие виды топлив: природный газ, древесина (сосна), древесностружечная плита. Катализатор помещался в топку печи на специальный держатель, конструктивно представляющий собой металлическую сетку, находящуюся в верхней части топки.

На базе заявленной конструкции могут быть изготовлены теплогенераторы различной мощности - водогрейный котел, воздухонагреватель, позволяющий осуществлять прямой нагрев помещения нагретыми газами с содержанием вредных примесей ниже ПДК для закрытых помещений.

Пример 2. Был изготовлен опытный образец каталитического теплогенератора с использованием воздуха в качестве теплоносителя, технические характеристики которого приведены в Таблице 3.

| Таблица 3 | |

| Номинальная тепловая мощность, кВт | 2 |

| Площадь отапливаемого помещения, м2 | 12-18 |

| Время горения одной загрузки, ч | 4-6 |

| Масса топлива (дров) одной загрузки, кг | 2-3 |

| Вес установки, кг | 24 |

| Средний часовой расход дров на 1 кВт, кг | 0,08-0,15 |

| Габаритные размеры, мм | 460×380×220 |

| Температура отходящих газов в среднем, °C | 140 |

| Влажность топлива, мас.% | 50-60 |

Испытания показали, что достигнутые параметры обеспечивают высокий КПД устройства, длительный режим горения, что (до 24 часов на одной загрузке топлива), что подтверждает высокую эффективность заявляемого теплогенератора, а также осуществляет детоксикацию токсичных газовых выбросов.

Таким образом, заявляется каталитический теплогенератор характеризуется следующим.

- Высоким коэффициентом полезного использования топлива (около 100%) за счет его полного сгорания, что приводит к значительной экономии топлива.

- Санитарно-гигиенической безопасностью, обеспечиваемой каталитическим сжиганием (пониженной по сравнению с традиционными методами температурой в рабочей зоне).

- Отсутствием каких-либо токсичных выбросов в атмосферу.

- Универсальностью, выраженной в возможности использования без переналадки установок топлив с изменяющимися в широком диапазоне свойствами, в том числе органическими отходами различного происхождения;

- Отсутствием длительной работы в подготовительном режиме с повышенными выбросами в атмосферу (в отличие от использования традиционных горелок).

1. Каталитический теплогенератор, содержащий вертикально ориентированный корпус с входом для подачи топлива и выходом для отработанных газов, включающий, по крайней мере, три камеры: камеру горения в нижней части корпуса и расположенные над ней две камеры дожига, при этом камеры образованы горизонтально ориентированными перегородками, имеющими зазоры для прохода продуктов горения; решетку с неподвижным слоем катализатора, размещенную в верхней части камеры горения, при этом катализатор представляет собой термостойкий пористый носитель с нанесенными на него оксидом никеля и оксидом меди при следующем соотношении компонентов, мас.%: оксид меди - 1,0-3,0; оксид никеля - 1,0-2,5; носитель - остальное; блок регулированной подачи воздуха, расположенный в нижней части камеры горения; канал подачи вторичного воздуха в камеру дожига; теплообменный блок.

2. Каталитический теплогенератор по п.1, характеризующийся тем, что он снабжен водяной рубашкой.

3. Каталитический теплогенератор по п.1, характеризующийся тем, что корпус выполнен теплоизолированным.

4. Каталитический теплогенератор по п.1, характеризующийся тем, что он снабжен дополнительной решеткой с неподвижным слоем катализатора, расположенной в верхней части камеры дожига.

5. Каталитический теплогенератор по п.1, характеризующийся тем, что зазор между перегородкой, разделяющей камеру горения и камеру дожига, и стенками корпуса выполнен по периметру корпуса, при этом зазор со стороны передней стенки выполнен регулируемым.

6. Каталитический теплогенератор по п.1, характеризующийся тем, что блок регулированной подачи воздуха выполнен в виде лотка с расположенными в нем перфорированными трубами, имеющими торцевые стенки со стороны выхода и регулируемые заглушки со стороны входа.