Способ изготовления теплообменника

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в качестве технологического способа изготовления теплообменника ядерной энергетической установки, работающей на жидкометаллическом теплоносителе в режиме переменных нагрузок. Изобретение заключается в том, что в способе изготовления теплообменника, содержащего установленный в корпусе пучок теплообменных труб зигзагообразной формы с наружным винтовым оребрением, заключающемся в размещении внутренней трубы внутри наружной и их совместной гибке, на внутреннюю трубу навивают интенсификатор, в полость, по всей длине внутренней трубы с плотным прилеганием помещают интенсификатор-ретардер с толщиной не менее толщины стенки внутренней трубы, причем в месте гиба, предварительно с внутренней и наружной труб, интенсификатор удаляют, и гибы выполняют последовательно по длине теплообменной трубы. Технический результат - предлагаемый способ изготовления теплообменника исключает появление микротрещин при выполнении гибов, что необходимо для достижения показателей эксплуатационной надежности. 3 ил.

Реферат

Изобретение относится к теплообменной технике и предназначено для использования в качестве технологического способа изготовления высокотеплонапряженного теплообменника (ТО) модульного типа ядерной энергетической установки (ЯЭУ), работающей на жидкометаллическом теплоносителе в режиме переменных нагрузок.

Известен способ изготовления теплообменника типа "труба в трубе" путем предварительного формирования турбулизирующих элементов и установки их в виде пакета во внутренней трубе и в межтрубном пространстве с образованием поперечного оребрения, причем турбулизирующие элементы формируют двух типоразмеров, соответствующих сечению внутренней трубы и межтрубного пространства, жестко закрепляют их на внутренней трубе по обе стороны с образованием пакета, который затем вводят в наружную трубу, а при изготовлении турбулизирующих элементов из спеченного металла пакет к внутренней трубе крепят путем спекания в восстановительной среде [1].

Недостатком этого технического решения является повышенная вибрация пакета турбулизирующих элементов совместно с внутренней трубой в составе внешней трубы, так как этому будет способствовать движение жидкостей за счет турбулизаторов. В связи с тем, что не предусмотрены смесительные камеры для движущихся жидкостей, по поперечному сечению стенок труб будет иметь место температурная разверка. Эти вышеуказанные недостатки приводят к повреждению теплообменных труб с последующим разрушением, приводящим к межконтурной неплотности, подтвержденным опытом эксплуатации.

Известен способ изготовления теплообменника типа "труба в трубе" путем установки в трубе центрального стержня с винтовым ребром, причем винтовое ребро выполнено с наружным диаметром, равным внутреннему диаметру наружной трубы, и симметричным ступенчатым профилем с широким участком, примыкающим к стержню, затем на выступы между участками наматывают ленту, имеющим ширину, равную расстоянию между узкими участками ребра, и герметизируют стыки с образованием цилиндрической трубы, после чего образовавшуюся сборку помещают в наружную трубу, а ленту выполняют из медной фольги, снабженной с обеих сторон выступами [2].

Недостатком этого технического решения является относительно узкая область применения при недостаточно необходимой эксплуатационной надежности конструкции ТО в целом, так как применение меди в каналах теплообменных труб следует исключать в связи с тем, что наличие меди приводит, даже в отсутствии кислорода, к коррозионным повреждениям стенок теплообменных труб, а недостаточно интенсивный теплообмен повлечет увеличение весогабаритных параметров.

Технический результат изобретения - упрощение и надежность технологического процесса изготовления ТО модульного типа для получения малых габаритов последнего за счет повышения равномерности температурного поля в поперечном сечении трубного пучка и уменьшение относительной деформации труб при температурных удлинениях.

Указанный технический результат достигается тем, что в способе изготовления теплообменника, содержащего установленный в корпусе пучок теплообменных труб зигзагообразной формы с наружным винтовым оребрением, заключающемся в размещении внутренней трубы внутри наружной и их совместной гибке, на внутреннюю трубу навивают интенсификатор, в полость, по всей длине внутренней трубы с плотным прилеганием помещают интенсификатор-ретардер с толщиной не менее толщины стенки внутренней трубы, причем в месте гиба, предварительно с внутренней и наружной труб, интенсификатор удаляют, и гибы выполняют последовательно по длине теплообменной трубы.

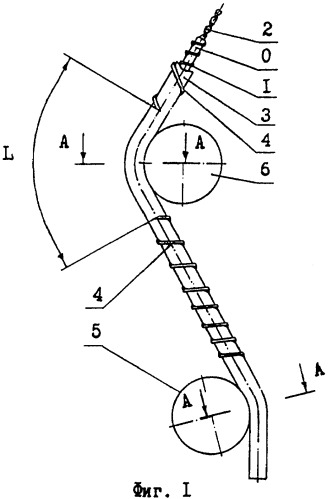

Изложенная сущность изобретения поясняется чертежами, где: на фиг.1 - ТО при проведении первых двух гибов с показом интенсификатора-ретардера, внутренней и внешней труб, а также гибочных роликов;

на фиг.2 - поперечный разрез А-А фиг.1;

на фиг.3 - последовательность участия гибочных роликов в гибах ТО.

Для способа изготовления теплообменника необходимы следующие элементы: внутренняя труба 0 с интенсификатором в виде ребра 1 на внешней поверхности, внутри которой устанавливают интенсификатор-ретардер 2, внешняя труба 3 с интенсификатором в виде ребра 4 на внешней поверхности и гибочные ролики 5, 6, 7, 8, 9, 10.

Способ изготовления ТО осуществляется следующим образом.

В полость, по всей длине внутренней трубы 0, с плотным прилеганием помещают интенсификатор-ретардер 2 с толщиной не менее толщины стенки внутренней трубы 0. Причем увеличение толщины интенсификатора-ретардера 2 ограничивается проходным сечением полости внутренней трубы 0. Далее, внутреннюю трубу 0 помещают в полость внешней трубы 3, но предварительно с внутренней трубы 0 через соответствующие промежутки в местах предполагаемого гиба удаляют ребро 1. Кроме того, с внешней трубы 3 также в местах предполагаемого гиба через такие же промежутки удаляют ребро 4. Все элементы теплообменника закрепляют с одного конца для того, чтобы при проведении гибов перемещение элементов относительно друг друга происходило в одном направлении. Участок L удаления ребер 1 и 4 определяется из условия проведения гиба для одной трубы, причем гибы осуществляют последовательно по длине ТО.

Применение технологического способа изготовления конструкции теплообменника предлагаемого вида исключает появление микротрещин при выполнении гибов, вибрацию элементов теплообменника при эксплуатации, повысит интенсивность теплообмена, а также эксплуатационную надежность конструкции в целом.

Источники информации

1. Чередников Н.С. и др. Способ изготовления теплообменника типа "труба в трубе". SU. А.с. N 1011994. F28D 7/10. Приоритет - 16.04.63. Опубл. бюллетень изобретений N 14, 15.04.1983 - аналог.

2. Асакавичус Й.П. и др. Способ изготовления теплообменника типа "труба в трубе". SU. А.с. N 1636679. F28D 7/10. Приоритет - 23.05.88. Опубл. бюллетень изобретений N 11, 23.03.91 - прототип.

Способ изготовления теплообменника, содержащего установленный в корпусе пучок теплообменных труб зигзагообразной формы с наружным винтовым оребрением, заключающийся в размещении внутренней трубы внутри наружной и их совместной гибке, отличающийся тем, что на внутреннюю трубу навивают интенсификатор, в полость по всей длине внутренней трубы с плотным прилеганием помещают интенсификатор-ретардер с толщиной не менее толщины стенки внутренней трубы, причем в месте гиба, предварительно с внутренней и наружной труб, интенсификатор удаляют и гибы выполняют последовательно по длине теплообменной трубы.