Способ включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику

Иллюстрации

Показать всеСпособ относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов путем их иммобилизации в твердой инертной матрице, устойчивой к воздействию окружающей среды. Сущность изобретения заключается в том, что способ включения высокоактивных концентрата трансплутониевых и редкоземельных элементов в керамику включает его кальцинацию в присутствии циркония и оловосодержащего матричного материала при молярном соотношении компонентов (в пересчете на оксиды), мас.%: кальцинат - 40-60; ZrO2 - 15-35; SnO2 - 15-40, и последующее компактирование горячим прессованием. Техническим результатом предлагаемого способа включения высокоактивных отходов в керамическую матрицу является получение конечного продукта с более высоким содержанием кальцината ВАО в виде трансплутониевых (актиноидных) и редкоземельных элементов при сохранении высокой радиационной устойчивости и низких скоростей выщелачивания актиноидных и редкоземельных элементов. 2 ил.

Реферат

Изобретение относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов путем их иммобилизации в твердой инертной матрице, устойчивой к воздействию окружающей среды. Наиболее эффективно заявляемый способ может быть реализован при иммобилизации концентрата трансплутониевых и редкоземельных элементов или актиноидно-редкоземельной фракции высокоактивных отходов (ВАО), содержащих, в основном, актиноидные (торий, уран, нептуний, плутоний, америций, кюрий) и редкоземельные элементы (лантан, лантаноиды, иттрий), а также цирконий и примеси элементов группы железа (железо, хром, марганец, кобальт, никель) и алюминия.

Известен способ иммобилизации высокоактивных отходов, содержащих актиноидные и редкоземельные элементы и цирконий, в керамику Синрок. Указанный способ включает кальцинацию высокоактивных отходов, смешение кальцината высокоактивных отходов с четырьмя оксидами, выбранными из группы оксидов CaO, TiO2, ZrO2, K2O, BaO, Na2O, Al2O3, SiO2 и SrO, нагрев смеси в восстановительной атмосфере до температуры от 1000 до 1500°C под давлением не ниже атмосферного, выдержку при рабочей температуре до образования поликристаллической массы и охлаждение монолитного материала до состояния, пригодного для долговременного хранения ([1] Патент США 4274976, МКИ3 G21F 9/34, НКИ 252/301.1W; 252/301.1R; 264/0.5. Опубл. 23.06.1981).

Материал, полученный указанным способом, имеет низкое содержание кальцината высокоактивных отходов (не более 20 мас.%), что снижает экономическую эффективность переработки высокоактивных отходов и коэффициент сокращения их объема. Кроме того, материал состоит из нескольких кристаллических фаз, что негативно влияет на его радиационную устойчивость и долговременную стабильность.

Известен также способ иммобилизации актиноидсодержащих отходов в керамику Synroc-F на основе фазы титанатного пирохлора, который включает смешение кальцината, взятого в виде смеси оксидов урана (UO2), неодима (Nd2O3), стронция (SrO) и цезия (Cs2O) с оксидами титана (TiO2), алюминия (Al2O3), кальция (CaO) и бария (BaO), нагрев смеси при температуре не ниже 1150°C при повышенном давлении (не менее 30 МПа), выдержку при рабочей температуре до образования поликристаллической массы, содержащей около 90 об.% пирохлора, 5 об.% голландита и 5 об.% рутила, и охлаждение монолитного материала до состояния, пригодного для долговременного хранения ([2] S.E.Kesson, А.Е.Ringwood. Safe Disposal of Spent Nuclear Fuel // Radioactive Waste Management and the Nuclear Fuel Cycle. 1983. Vol.4. P.159-174).

Недостатком данного способа является невозможность его применения для иммобилизации ВАО, содержащих преимущественно актиноиды, а также лантан и лантаноиды цериевой группы (La, Ce, Pr, Nd), так как в их присутствии фаза со структурой пирохлора не образуется и материал имеет низкую радиационную устойчивость и долговременную стабильность.

Наиболее близким к заявляемому способу является способ включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику, включающий его кальцинацию в присутствии цирконийсодержащего матричного материала - нитрата цирконила при молярном соотношении суммы нитратов трансплутониевых и редкоземельных элементов и нитрата цирконила 20-35: 65-80 в пересчете на оксиды металлов и последующее компактирование горячим прессованием ([3] Патент РФ №2034345, 6 G21F 9/16, опубл. 30.04.1995. Бюл. №12).

Недостатком указанного способа является низкое содержание кальцината ВАО - трансплутонивых (актиноидных) и редкоземельных элементов в керамике (не более 35 мас.%). Указанный недостаток обусловлен тем, что при увеличении содержания кальцината более 35 мол.% в керамике, наряду с целевой фазой кубического твердого раствора на основе диоксида циркония, образуется фаза твердого раствора на основе оксидов редких земель (лантанидов), которая не обладает достаточной химической устойчивостью.

Техническим результатом предлагаемого способа включния высокоактивных отходов в керамическую матрицу является получение конечного продукта с более высоким содержанием кальцината ВАО в виде трансплутониевых (актиноидных) и редкоземельных элементов при сохранении высокой радиационной устойчивости и низких скоростей выщелачивания актиноидных и редкоземельных элементов.

Указанный технический результат достигается за счет того, что предлагается способ включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику, включающий его кальцинацию в присутствии цирконий и оловосодержащего матричного материала при молярном соотношении компонентов (в пересчете на оксиды), мас.%: кальцинат - 40-60; ZrO2 - 15-35; SnO2 - 15-40, и последующее компактирование горячим прессованием.

Отличительными признаками предлагаемого способа включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику является то, что при кальцинации смеси высокоактивного концентрата трансплутониевых и редкоземельных элементов в присутствии соединений цирконийсодержащего матричного материала, дополнительно вводят соединения олова (IV) при следующем молярном соотношении компонентов (в пересчете на оксиды), мас.%:

| Кальцинат | 40-60 |

| ZrO2 | 15-30 |

| SnO2 | 15-40 |

При содержании оксидов циркония, олова (IV) и кальцината высокоактивных отходов в указанных пределах образуется фаза пирохлора с обобщенной формулой (REE,An)3+ 2(U,Zr,Sn)4+ 2O7, где REE3+=La3+, Ce3+, Pr3+, Nd3+, Pm3+, Sm3+, Eu3+, Gd3+, Y3+; An3+=Pu3+, Am3+, Cm3+. Крупноразмерные (радиус 0,95-1,15 Å) трехзарядные ионы редкоземельных элементов - лантана, лантанидов (от церия до гадолиния) и трансплутонивых актинидов входят в восьмикоординированные позиции, а меньшие по размеру (с радиусом 0,65-0,90 Å) четырехзарядные ионы циркония, урана, олова - в шестикоординированные позиции структуры пирохлора, что обеспечивает ее стабилизацию и высокое содержание кальцината ВАО (40-60 мол.%) при сохранении низких скоростей выщелачивания актиноидных и редкоземельных элементов. При содержании оксида циркония менее 15 или более 30 мол.% или оксида олова менее 15 или более 40 мол.% фаза пирохлора или не образуется или образуются дополнительные фазы, что ведет к увеличению скоростей выщелачивания актиноидных и редкоземельных элементов. При содержании кальцината высокоактивных отходов менее 40 мол.%, наряду с целевой фазой пирохлора образуются паразитные фазы типа цирконатов или станнатов РЗЭ, а при содержании кальцината высокоактивных отходов более 60 мол.% в продукте присутствуют непрореагировавшие оксиды актиноидов и редкоземельных элементов, что также приводит к повышению скоростей выщелачивания этих элементов по сравнению с прототипом.

Технический результат обеспечивается тем, что основными составляющими такой матрицы являются сами отходы, что, наряду с высоким удельным весом пирохлора, позволяет минимизировать объем отвержденных ВАО. Достоинствами пирохлоровой матрицы на основе цирконий-оловянного пирохлора также являются высокая химическая и радиационная устойчивость и более низкая температура спекания, по сравнению с чисто цирконатным пирохлором. Для получения шихты используется кальцинат отходов, к которому добавляются ZrO2 и SnO2 в таком количестве, чтобы состав смеси отвечал стехиометрической формуле пирохлора: (REE,An)3+ 2(U,Zr,Sn)4+ 2O7. При расчете состава шихты учитывается возможность присутствия в ВАО других ионов элементов, кроме трехзарядных REE и An. Так, наиболее часто, в составе кальцината фракции трансплутониевых и редкоземельных элементов в небольших количествах присутствуют четырехзарядные ионы урана U4+ и нептуния Np4+, которые могут быть размещены в шестикоординированных позициях структуры пирохлора, наряду с ионами Zr4+ и Sn4+. Если в кальцинате имеется Zr, то его наличие компенсируется за счет уменьшения количества Sn.

Пример реализации способа.

Жидкие ВАО, представляющие собой концентрат трансплутониевых и редкоземельных элементов, содержащий 0,8 г/л редкоземельных элементов (лантаноидов от лантана до гадолиния), 0,01 г/л урана, 0,005 г/л плутония, 0,04 г/л нептуния, 0,005 г/л америция, 0,0007 г/л кюрия и 0,27 г/л циркония, смешивают с нитратами циркония и олова и кальцинируют при 600°C до образования оксидов вышеуказанных компонентов при молярном соотношении: кальцинат - 50,0; ZrO2 - 25,0; SnO2 - 25,0, полученную смесь компактируют, подвергая горячему прессованию при температуре 1300°C и давлении 250 кг/см2, время выдержки 1 ч (время, необходимое для установления равновесия в системе).

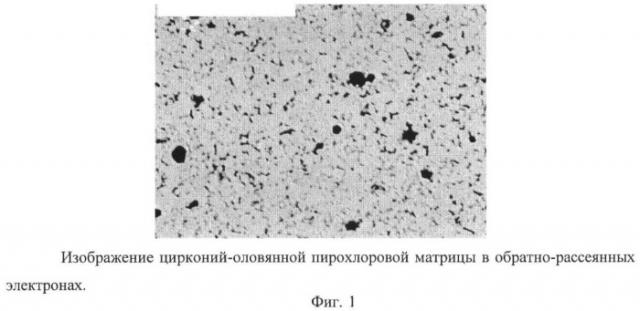

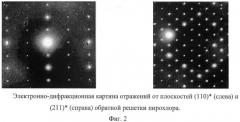

В результате получается плотная (6.0-6.3 г/см3, или 90-95% теоретической плотности) керамика, состоящая из зерен фазы со структурой пирохлора размером 2-5 мкм. Изображение цирконий-оловянной пирохлоровой матрицы представлено на Фиг.1. Размер метки 10 мкм. Образование фазы со структурой пирохлора подтверждено электронно-дифракционными данными (Фиг.2).

Скорость выщелачивания актиноидов по ГОСТ Р 51126-2003 составила от ~10-9 г/(см2×сут) для La, Sm и Gd до ~10-10 г/(см2×сут) для Zr, Ce, U и Pu, что не уступает или превосходит значения устойчивости в водных растворах для других типов керамических матриц актинидов, в т.ч. предложенных в прототипе [3].

Таким образом, реализация заявляемого способа позволяет обеспечить получение конечного продукта с высоким содержанием кальцината высокоактивных отходов (ВАО) в виде концентрата трансплутониевых и редкоземельных элементов при сохранении низких скоростей выщелачивания актиноидных и редкоземельных элементов.

Источники информации

1. Патент США 4274976, МКИ3 G21F 9/34, НКИ 252/301.1W; 252/301.1R; 264/0.5. Опубл. 23.06.1981.

2. S.E.Kesson, A.E.Ringwood. Safe Disposal of Spent Nuclear Fuel // Radioactive Waste Management and the Nuclear Fuel Cycle. 1983. Vol.4. P.159-174.

3. Патент РФ 2034345, 6 G21F 9/16. Способ включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику. Опубл. 30.04.1995, Бюл. №12.

Способ включения высокоактивного концентрата трансплутониевых и редкоземельных элементов в керамику, включающий его кальцинацию в присутствии цирконийсодержащего матричного материала и последующее компактирование горячим прессованием, отличающийся тем, что при кальцинации высокоактивного концентрата трансплутониевых и редкоземельных элементов в присутствии соединений цирконийсодержащего матричного материала дополнительно вводят соединения олова (IV) при следующем молярном соотношении компонентов (в пересчете на оксиды), мас.%:

| Кальцинат | 40-60 |

| ZrO2 | 15-30 |

| SnO2 | 15-40 |