Градиентные структуры с изменением свойств в горизонтальном направлении, предназначенные для электрохимических и электронных устройств

Иллюстрации

Показать всеПредложена многослойная градиентная структура, содержащая слой (1) подложки и по меньшей мере 10 слоев (2, 3), образующих градиентный слой, причем каждый из указанных по меньшей мере 10 слоев (2, 3) по меньшей мере частично контактирует со слоем (1) подложки, при этом указанные слои отличаются друг от друга по составу слоя, или по пористости, или по электропроводности, и при этом указанные по меньшей мере 10 слоев (2, 3) расположены с обеспечением градиента состава слоя, пористости и/или электропроводности на всем протяжении слоя в горизонтальном направлении вдоль слоя (1) подложки. В настоящем изобретении также предложена многослойная градиентная структура, содержащая слой (1) подложки и по меньшей мере два слоя (2, 3), образующих градиентный слой, причем каждый из указанных по меньшей мере двух слоев (2, 3) по меньшей мере частично контактирует со слоем (1) подложки, при этом указанные по меньшей мере два слоя (2, 3) отличаются друг от друга пористостью или электропроводностью с обеспечением градиента состава слоя, пористости и/или электропроводности на всем протяжении слоя в горизонтальном направлении вдоль слоя (1) подложки; и и при этом суммарная толщина указанного градиентного слоя, содержащего указанные по меньшей мере два слоя (2, 3), составляет более 5 мкм. Технический результат изобретения состоит в улучшении эксплуатационных характеристик и срока службы электрохимических и электронных устройств. 6 н. и 29 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение относится к многослойной структуре, характеризующейся градиентом свойств в горизонтальном направлении, подходящей для применения в качестве электрода в электрохимических устройствах, а также к способу получения указанной структуры. Другие возможные применения указанной многослойной градиентной структуры включают покрытия, обеспечивающие защиту от коррозии или механического износа.

Уровень техники

В случае применения обычного анода на основе никеля и оксида циркония, стабилизированного оксидом иттрия (yttria stabilized zirconia, YSZ) в твердооксидном топливном элементе (ТОТЭ), работающем на подаваемых извне продуктах риформинга метана, распределение температур внутри указанного элемента составляет примерно 150°С при рабочей температуре 850°С. Такой градиент температур оказывает негативное влияние как на механическую, так и на химическую стойкость элемента и может, например, приводить к механическому разрушению или увеличению скорости протекания химических реакций в областях с наиболее высокой температурой, что обсуждалось, например, в работах N.Q.Minh Т. и Takehashi, Science and Technology of Ceramic Fuel Cells (Elsevier Science B.V., Amsterdam ML, 1995) и High Temperature Solid Oxide Fuel Cells: Fundamentals, Design and Application, Eds. S.C.Singhal and K.Kendall. Это, в свою очередь, неизбежно приводит к ухудшению эксплуатационных характеристик элемента с течением времени. Таким образом, желательно обеспечить сглаживание температурного градиента, поскольку это приведет к общему улучшению эксплуатационных характеристик элемента за счет повышения температуры в более холодных областях элемента.

В случае протекания химических превращений влажного природного газа, такого как метан, внутри топливного элемента градиент температуры будет еще более резким, чем указанный выше, вследствие протекания эндотермического процесса риформинга на входе в топливный элемент, что будет приводить к еще более разрушительному воздействию на элемент (и батарею топливных элементов), как описано, например, в работе Hendriksen, P.V., Model studies of internal stream reforming in SOFC stacks, Proceedings - Electrochemical society (1997), 97-40 (Solid Oxide Fuel Cell V).

Однако, если вместо влажного газа использовать сухой природный газ, то в результате образования углерода будет происходить быстрое блокирование активных центров в структуре анода. Этого можно избежать путем использования, например,, цельнокерамического анода, обеспечивающего прямую конверсию природного газа до СО, СO2 и воды на входе в элемент, при этом для обеспечения большей эффективности конверсии указанный анод далее по ходу потока может сменяться Ni-содержащим электродом. Образования углерода можно также избежать путем снижения скорости химического превращения на входе.

Для использования в ТОТЭ или других электрохимических устройствах были предложены электроды с вертикальным градиентом свойств для обеспечения оптимальной ионной и электронной проводимости указанных электродов. В патенте США 5543239 предложена усовершенствованная конструкция электрода для твердофазных устройств, в которой над плотным (непористым) электролитом расположен пористый слой материала электролита, причем указанный пористый слой содержит электрокатализатор, который также является непористым.

ЕР-А-1791402 относится к системам и способам, обеспечивающим минимизацию перепадов температур и градиентов температур в твердооксидных топливных элементах. Указанное изобретение предусматривает использование трубчатого теплообменника, что приводит к снижению термических напряжений и увеличению срока службы элемента. Воздух проходит от внешних областей элемента к его центру, поглощает тепло и поступает в трубчатый теплообменник, соединенный с указанным элементом, где он продолжает поглощать тепло. Топливо направляют противотоком по отношению к воздуху, что позволяет избежать перегрева батареи топливных элементов в местах спайки и направить горячий воздух к тем областям элемента, где протекает интенсивный риформинг, для смягчения эффекта закаливания, обусловленного протеканием внутреннего риформинга.

Патент США 6228521 относится к твердооксидному топливному элементу с высокой удельной мощностью, содержащему катод, электролит и пористый градиентный анод. Указанный анод выполнен из NiO и оксида циркония, легированного оксидом иттрия, и характеризуется наличием градиента плотности, что позволяет создавать аноды большей толщины, а следовательно, более прочные, без ухудшения электрохимических характеристик анодов.

Патент США 4329403 относится к системе «электролит-электрод» для высокотемпературных топливных элементов, в которой электролит выполнен таким образом, чтобы обеспечивать более плавное изменение коэффициента температурного расширения при переходе от электрода-анода к внутренней области электролита, а также при переходе от электрода-катода к внутренней области электролита.

В патенте США 5171645 предложен градиентный электролит на основе оксида металла, в котором содержание оксида циркония и оксида висмута изменяется по поперечному сечению электролита. Изменение состава материала по толщине слоя электролита от поверхностной области, состоящей из по существу чистого оксида циркония, до поверхностной области, состоящей из по существу чистого оксида висмута с добавлением оксида иттрия, обеспечивает минимизацию напряжений на границах раздела между областями с различным составом материала.

Заявка на патент США US-A1-2005/0092597 относится к способу получения электрода для тонкопленочного топливного элемента, предусматривающему использование подложки и по меньшей мере одного устройства для нанесения материала методом осаждения, разработку профиля характеристик процесса осаждения, включающего получение по меньшей мере одного пористого слоя, на основании предварительно установленных требуемых свойств электрода, и формирование пленки из указанного осаждаемого материала с помощью указанного устройства для нанесения материала методом осаждения при изменении положения указанной подложки по отношению к указанному устройству для нанесения материала в направлении по меньшей мере одной из осей.

В качестве устройства для нанесения материала методом осаждения используют пушки для ионного напыления. Однако применение указанных пушек для ионного напыления приводит к получению слоя материала переменной толщины, поскольку толщина слоя в областях перекрывания является большей, чем толщина слоя вокруг указанных областей, что приводит к нежелательному изменению свойств слоя в горизонтальном направлении.

В работе J.A.Labrincha et al., "Evaluation of deposition techniques of cathode materials for solid oxide fuel cells", Mat. Res. Bull., Vol.28, pp.101-109. 1993, обсуждается возможность применения конкретных кобальтатов и манганатов в качестве катодных материалов для твердооксидных топливных элементов, при этом катодный слой наносят на слой электролита методом напыления.

В ЕР-А-1441406 предложен способ изготовления анода для топливного элемента, включающий следующие стадии:

- осаждение первой пленки на первой краевой области подложки, причем указанная первая пленка предпочтительно является каталитически активной по отношению к по существу, не подвергнутому риформингу углеводородному топливу; и

- осаждение второй пленки на второй краевой области подложки, причем указанная вторая краевая область расположена на противоположном конце относительно первой краевой области, при этом указанная вторая пленка предпочтительно является каталитически активной по отношению к по меньшей мере одному из видов, по существу не подвергнутого риформингу или частично подвергнутому риформингу углеводородного топлива, побочным продуктам, образующимся из указанного топлива, и их смесям.

В заявке на патент США US-A-2004/0086633 предложен способ изготовления и оценки свойств материалов электрода и электролита, предназначенных для использования в твердооксидных топливных элементах, при этом указанный способ включает:

- использование неспеченной или частично спеченной подложки; и

- доставку материалов электрода и электролита ко множеству областей подложки с использованием множества устройств для распыления жидкости, причем устройства для распыления жидкости, входящие в указанное множество, расположены под такими углами по отношению к подложке и по отношению друг к другу, чтобы струи распыляемого материала от указанных устройств перекрывались с образованием градиентной структуры.

Работа Z.Wang et al., "A study of multilayer tape casting method for anode-supported planar type solid oxide fuel cells", Journal of Alloys and Compounds 437 (2007) 264-268, относится к получению многослойной структуры методом пленочного литья и спеканию полученной многослойной структуры для изготовления нанесенной на анод пленки электролита с большой площадью поверхности, предназначенной для низкотемпературных твердое ксидных топливных элементов.

Однако требуется создание многослойных градиентных структур, которые подходят для использования в качестве анодов в твердооксидных топливных элементах, при этом указанные многослойные градиентные структуры должны обладать достаточным градиентом свойств в горизонтальном направлении, при этом толщина слоя должна оставаться неизменной, и обладать увеличенным сроком службы, а их получение должно быть экономически целесообразным и не должно сопровождаться образованием большого количества отходов, как того требует реализация производственного процесса в промышленном масштабе.

Объект настоящего изобретения

С учетом указанных выше затруднений, связанных с получением и применением структур, известных из уровня техники, задачей настоящего изобретения является обеспечение многослойной градиентной структуры, подходящей для применения в качестве анода в твердооксидных элементах и обладающей улучшенными эксплуатационными характеристиками и более продолжительным сроком службы.

Краткое описание изобретения

Вышеуказанная задача решена путем обеспечения многослойной градиентной структуры, содержащей слой (1) подложки и по меньшей мере 10 слоев (2,3), при этом каждый из указанных по меньшей мере 10 слоев (2,3) по меньшей мере частично контактирует со слоем (1) подложки,

при этом указанные по меньшей мере 10 слоев (2,3) отличаются друг от друга по меньшей мере одним из свойств, выбранным из состава слоя, пористости и электропроводности, и

при этом указанные по меньшей мере 10 слоев (2,3) расположены таким образом, что состав слоя, пористость и/или электропроводность изменяются в горизонтальном направлении вдоль слоя (1) подложки с образованием градиента на протяжении всего слоя.

Кроме того, задача настоящего изобретения решена с помощью способа получения указанной многослойной градиентной структуры, который включает следующие стадии:

обеспечение слоя (1) подложки;

нанесение первого слоя (2) поверх указанного слоя (1) подложки;

нанесение второго слоя (3) таким образом, что указанный второй пористый слой (3) по меньшей мере частично контактирует со слоем (1) подложки;

нанесение слоев с третьего по десятый таким образом, что каждый из указанных слоев по меньшей мере частично контактирует со слоем (1) подложки;

при необходимости нанесение по меньшей мере одного дополнительного слоя таким образом, что указанный дополнительный слой по меньшей мере частично контактирует со слоем (1) подложки; и

соединение указанной многослойной структуры;

при этом нанесение каждого из указанных слоев осуществляют путем пленочного литья или трафаретной печати.

Предпочтительные варианты реализации настоящего изобретения изложены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

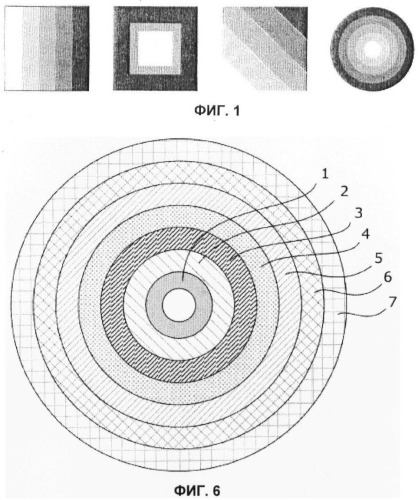

На Фиг.1 представлены различные варианты характера распространения градиента.

На Фиг.2 представлен один из предпочтительных вариантов реализации настоящего изобретения, где происходит перекрывание слоев; на Фиг.2 показана только часть слоев.

На Фиг.3 представлен другой предпочтительный вариант реализации настоящего изобретения, где не происходит перекрывания слоев; на Фиг.3 показана только часть слоев.

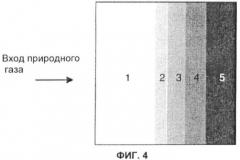

На Фиг.4 представлена градиентная структура согласно настоящему изобретению, предназначенная для прямой конверсии природного газа; на Фиг.4 показана только часть всех слоев.

На Фиг.5 представлен катод согласно настоящему изобретению, обладающий градиентом свойств по поперечному сечению, предназначенный для конструкции элемента, предусматривающей перекрестную подачу воздуха и топлива; на Фиг.5 показана только часть слоев.

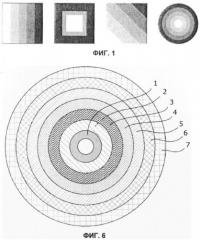

На Фиг.6 представлена градиентная структура согласно настоящему изобретению, в которой газовый поток проходит от центра к краю; на Фиг.6 показана лишь часть слоев.

На Фиг.7 представлен состоящий из сегментов блок топливных элементов согласно настоящему изобретению; на Фиг.7 показана лишь часть слоев.

На Фиг.8 представлена структура в виде трубки согласно настоящему изобретению, содержащая один активный слой, расположенный вдоль поверхности трубки; на Фиг.8 показана лишь часть слоев.

На Фиг.9 представлена другая градиентная структура согласно настоящему изобретению, имеющая форму кровельной черепицы; на Фиг.9 показана лишь часть слоев.

На Фиг.10 представлена другая градиентная структура согласно настоящему изобретению, в которой градиент является диагональным; на Фиг.10 показана лишь часть слоев.

Подробное описание изобретения

Настоящее изобретение относится к многослойной градиентной структуре, содержащей слой (1) подложки и по меньшей мере 10 слоев (2, 3), причем каждый из указанных по меньшей мере 10 слоев (2, 3) по меньшей мере частично контактирует со слоем (1) подложки,

при этом указанные по меньшей мере 10 слоев (2, 3) отличаются друг от друга по меньшей мере одним из свойств, выбранном из состава слоя, пористости и электропроводности, и

при этом указанные по меньшей мере 10 слоев (2, 3) расположены с обеспечением градиента состава слоя, пористости и/или электропроводности на всем протяжении слоя в горизонтальном направлении вдоль слоя (1) подложки.

Примеры некоторых вариантов характера распространения градиента, включающие краевой градиент, диагональный и круговой градиент, представлены на Фиг.1; для большей наглядности на Фиг.1 показана только часть слоев. Такие структуры особенно подходят для применения в качестве электродов в электрохимических устройствах, где изменение эксплуатационных характеристик или свойств на протяжении слоя является преимуществом. Это особенно справедливо для твердооксидных элементов (ТОЭ) и мембранных элементов, в которых требуется разделение кислорода и водорода, где точное регулирование локальной электрохимической активности обеспечивает повышение общей эффективности и износостойкости. Другие применения включают покрытия для защиты от коррозии и механического износа.

Возможно наличие градиента всех свойств рассматриваемого слоя, или же градиента одного или более из следующих свойств: состав, пористость, содержание примесей, электропроводность, плотность, абразивность, механическая прочность, стоимость материалов и т.д.

Градиентный слой содержит по меньшей мере 10 слоев. Общий принцип создания такого слоя показан на Фиг.2, где многослойная градиентная структура содержит семь показанных слоев, обеспечивающих наличие градиента в горизонтальном направлении. Слой 1 обладает свойством 1, а слой 7 обладает свойством 2. Слои, расположенные между указанными двумя слоями, можно точно подобрать таким образом, чтобы обеспечить линейное или любое другое изменение свойств от свойства 1 до свойства 2 в промежутке между слоем 1 и слоем 2. Как показано на Фиг.2, слои, граничащие друг с другом, перекрываются. Однако, как показано на Фиг.3, где соседние слои примыкают вплотную друг к другу, наличие перекрывания слоев необязательно. Как видно из Фиг.1, наличие градиента не подразумевает непременного изменения свойств от одного предельного значения до другого в направлении от одного края к другому краю; изменение свойств может характеризоваться наличием локальных максимумов и/или минимумов.

Согласно предпочтительному варианту реализации указанные 10 слоев (2, 3) в составе градиентной структуры по меньшей мере частично контактируют со слоем (1) подложки и с по меньшей мере одним другим слоем. Также является предпочтительным, чтобы поверхность указанных 10 слоев (2, 3), контактирующих со слоем (1) подложки, также контактировала с поверхностью по меньшей мере одного из по меньшей мере 10 слоев (2, 3).

Количество слоев может быть выбрано любым, в зависимости от заданного применения. Однако согласно настоящему изобретению необходимо по меньшей мере 10 слоев для обеспечения достаточного градиента свойств на всем протяжении слоя. С точки зрения общих затрат на получение многослойной градиентной структуры согласно предложенному способу предпочтительное количество слоев составляет по меньшей мере 20, более предпочтительно по меньшей мере 30, еще более предпочтительно по меньшей мере 40. Разумеется, чем большее количество слоев используется, тем более плавное и непрерывное регулирование изменения соответствующего свойства может быть обеспечено. В зависимости от заданного применения можно выбрать подходящее количество слоев.

Поверх указанных 10 слоев (2, 3) предпочтительно наносят дополнительный слой (4). Указанный дополнительный слой контактирует со всеми по меньшей мере 10 слоями (2, 3).

Согласно одному из предпочтительных вариантов реализации указанные 10 слоев (2, 3) являются пористыми. Это является преимуществом в случае применения, например, в твердооксидных элементах, включая твердооксидные топливные элементы и твердооксидные электролизеры.

В случае применения структуры согласно изобретению в качестве топливного электрода для твердооксидных элементов (твердооксидных топливных элементов/твердооксидных электролизеров) подходящие материалы для получения по меньшей мере одного из по меньшей мере 10 слоев (2, 3) предпочтительно включают составы, содержащие легированный оксид циркония, легированный оксид церия, легированные галлаты, легированные манганиты хрома, легированные титаниты и/или оксид металла. Конкретные примеры подходящих материалов включают LSCM (La1-xSrx)s(Cr1-yMny)O3-δ, оксид циркония, стабилизированный оксидом иттрия (YSZ), оксид циркония, стабилизированный оксидом скандия и оксидом иттрия (SYSZ), STN (Srs(Ti1-yNby)O3-δ,) и CGO Ce1-xGdxO2-δ, где 0<х/у≤1 и О<δ≤1.

В случае применения структуры согласно изобретению в качестве воздушного электрода для твердооксидных элементов (твердооксидных топливных элементов/ твердооксидных электролизеров), подходящие материалы для получения по меньшей мере одного из 10 указанных слоев (2, 3) предпочтительно включают составы, содержащие легированный оксид циркония, легированный оксид церия, легированные галлаты, легированные манганиты и/или легированные ферриты/кобальтиты. Конкретные примеры подходящих материалов включают LSC, (La1-xSrx)sCoO3-δ, (La1-xSrx)sMnO3-δ, оксид циркония, стабилизированный оксидом иттрия (YSZ), оксид циркония, стабилизированный оксидами скандия и иттрия (SYSZ), CGO Ce1-xGdxO2-δ, LSCF (La1-xSrx)s(Co1-yFey)O3-δ, и др., где 0<х/у≤1 и 0<δ≤1.

В случае применения структуры согласно изобретению в качестве электрода для разделительных мембран, подходящие материалы для получения по меньшей мере одного из указанных по меньшей мере 10 слоев (2, 3) предпочтительно включают составы, содержащие легированный оксид циркония, легированный оксид церия, легированные галлаты и/или рутений. Конкретные примеры подходящих материалов включают MgO, CGO, Ce1-xGdxO2-δ, рутений, LSCr (La1-xSrx)CrO3-δ,

LSCrF (La1-xSrx)s(Cr1-yFey)O3-δ, оксид циркония, стабилизированный оксидом иттрия (YSZ), оксид циркония, стабилизированный оксидами скандия и иттрия (SYSZ), CGO Ce1-xGdxO2-δ, и LSK (Lа1-хSrх)sСоО3-δ, где 0<х/у≤1 и 0<δ≤1.

В случае применения структуры согласно изобретению в качестве защитного покрытия подходящие материалы для получения по меньшей мере одного из указанных по меньшей мере 10 слоев (2,3) предпочтительно включают легированные манганиты/кобальтиты и оксиды металлов, LSK (Lа1-хSrх)sСоО3-δ, где 0<х≤1 и 0<δ≤1, и/или Аl2О3 и т.п.

Другие подходящие материалы, которые являются предпочтительными для получения по меньшей мере одного из указанных по меньшей мере 10 слоев (2, 3), описаны в ЕР-А-1760817 и ЕР-А-06024339.

Толщина каждого из слоев до спекания предпочтительно составляет примерно от 5 до 200 мкм, более предпочтительно примерно от 10 до 150 мкм.

В случае, если слои (2, 3) являются пористыми, пористость указанных слоев предпочтительно составляет от 5% до 60%, более предпочтительно от 10% до 40%, еще более предпочтительно от 15% до 30%. В случае наличия градиента пористости пористость каждого из слоев отличается от пористости других слоев, что очевидно. В случае наличия градиента электропроводности или состава слоя пористость каждого из слоев может быть равной пористости других слоев или отличаться от них, или же слои могут вообще не быть пористыми, в зависимости от заданного применения.

В настоящем изобретении также предложен твердооксидный топливный элемент, содержащий указанную многослойную градиентную структуру. Преимущественно указанный ТОТЭ характеризуется пониженным значением градиента температуры на протяжении элемента и, таким образом, более продолжительным сроком службы. Предпочтительно многослойная градиентная структура согласно настоящему изобретению образует электродный слой в указанном ТОТЭ. Точное регулирование локальной электрохимической активности, которое обеспечивается благодаря точному регулированию изменения свойств и, тем самым, воздействию на свойства слоя, приводит к повышению общей эффективности и износостойкости элемента.

В настоящем изобретении также предложен способ получения указанной многослойной градиентной структуры, включающий следующие стадии:

обеспечение слоя (1) подложки;

нанесение первого слоя (2) поверх указанного слоя (1) подложки;

нанесение второго слоя (3) таким образом, что указанный второй слой (3) по меньшей мере частично контактирует со слоем (1) подложки;

нанесение слоев с третьего по десятый таким образом, что каждый из указанных слоев по меньшей мере частично контактирует со слоем (1) подложки;

при необходимости нанесение по меньшей мере одного дополнительного слоя таким образом, что указанный дополнительный слой по меньшей мере частично контактирует со слоем (1) подложки; и

соединение указанной многослойной структуры;

при этом нанесение каждого из указанных слоев осуществляют методом пленочного литья или трафаретной печати.

Предпочтительно второй слой (3) наносят таким образом, чтобы второй и каждый последующий слой (3) по меньшей мере частично контактировал со слоем (1) подложки и контактировал с первым и каждым последующим слоем (2), соответственно, а указанный по меньшей мере один дополнительный слой наносят таким образом, чтобы этот дополнительный слой по меньшей мере частично контактировал со слоем (1) подложки и контактировал с по меньшей мере одним из слоев.

Предпочтительно также второй слой (3) наносят таким образом, чтобы второй пористый слой (3) по меньшей мере частично контактировал со слоем (1) подложки и контактировал с первым слоем (2), а указанные по меньшей мере 10 слоев и указанный дополнительный слой контактировали со слоем (1) подложки и одновременно контактировали с поверхностью по меньшей мере одного из по меньшей мере 10 слоев (2, 3).

Преимущественно пленочное литье или трафаретная печать обеспечивают одинаковую высоту наносимых слоев. Особенно предпочтительным является применение пленочного литья ввиду малого количества образующихся отходов и невысоких требований к производственному процессу, что позволяет использовать менее дорогостоящее оборудование, что, в свою очередь, обеспечивает экономическую эффективность производства указанных многослойных структур в промышленном масштабе. В то же время наименее предпочтительным и экономически целесообразным является использование метода напыления для получения многослойных структур в промышленном масштабе.

Соединение обычно проводят при повышенных температурах, при этом предпочтительной является температура по меньшей мере 100°С, а еще более предпочтительной является температура по меньшей мере 120°С.

Как упоминалось выше, указанные по меньшей мере 10 слоев (2, 3) предпочтительно являются пористыми.

Наконец, в настоящем изобретении предложена многослойная градиентная структура, содержащая слой (1) подложки и по меньшей мере 10 слоев (2, 3), причем каждый из указанных по меньшей мере 10 слоев (2, 3) по меньшей мере частично контактирует со слоем (1) подложки,

при этом указанные по меньшей мере 10 слоев (2, 3) отличаются друг от друга по меньшей мере одним из свойств, выбранным из состава слоя, пористости и электропроводности, и

при этом указанные по меньшей мере 10 слоев (2, 3) расположены с обеспечением градиента состава слоя, пористости и/или электропроводности на всем протяжении слоя в горизонтальном направлении вдоль слоя (1) подложки,

при этом указанная многослойная градиентная структура может быть получена согласно вышеуказанным способам.

Согласно другому варианту реализации настоящего изобретения указанную многослойную градиентную структуру используют в твердооксидных элементах.

Указанный градиент свойств в горизонтальном направлении можно получить без ограничения согласно следующим предпочтительным способам:

- изготовление отдельных слоев с помощью пленочного литья. После сушки указанные отдельные слои помещают на подложку и соединяют, или 2) альтернативно указанные отдельные слои помещают непосредственно на готовую основу. Для объединения частиц в указанных слоях обычно необходима стадия спекания, однако в случае контактных слоев для ТОЭ эта стадия может не требоваться.

- трафаретная печать; обеспечивается получение градиента свойств в горизонтальном направлении благодаря высокой точности трафаретной печати, когда точность нанесения отдельных слоев составляет примерно 1 микрометр.

Структуру с градиентом свойств в горизонтальном направлении можно применять в качестве электрода в твердооксидных элементах, таких как твердооксидные топливные элементы, включая какТОТЭ, работающие на продуктах риформинга природного газа, так и ТОТЭ с прямой конверсией природного газа; в твердооксидных электролизерах, а также в мембранах, например, мембранах для получения синтетического газа, мембранах для получения кислорода; или же в качестве градиентного покрытия для защиты от коррозии.

Далее настоящее изобретение иллюстрируется примерами. Однако настоящее изобретение не ограничено указанными примерами.

Примеры

Пример 1 (получение анода ТОТЭ, работающий на продуктах риформинга природного газа - LSCM-Ni)

Получен анод для ТОТЭ, работающий на продуктах риформинга природного газа, характеризующийся наличием градиента состава в направлении, параллельном потоку газа на аноде. Состав каждого из слоев выбран таким образом, чтобы обеспечить повышение электрохимической активности справа налево (от входа газа к выходу). Указанная многослойная структура представлена на Фиг.2; показаны не все слои.

Слой 1 содержит LSCM (La1-xSrx)s(Cr1-yMny)O3-δ, а слой 7 содержит 95 об.% NiO и 5 об.% LSCM. Состав слоев со 2 по 10 изменяется линейно, при этом в слое 6 соотношение компонентов составляет 1:1. Степень электрохимического превращения для Н2 является низкой в случае LSCM и высокой в случае Ni.

На первой стадии получают семь пленок. Суспензии для пленочного литья получают посредством размола в шаровой мельнице порошков с добавлением поливинилпирролидона (ПВП), поливинилбутираля (ПВБ) и смеси этилового спирта с метилэтилкетоном (ЕЮН+МЭК). Из указанных суспензий методом пленочного литья с использованием двойного ракельного устройства получали пленки, которые затем подвергали сушке.

Слой 1: Суспензия содержала LSCM. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания составляла примерно 30%.

Слой 2: Суспензия содержала 83 об.% LSCM и 17 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм.

Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 3: Суспензия содержала 75 об.% LSCM и 25 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 4: Суспензия содержала 66 об.% LSCM и 34 об.% NiO. Толщина полученного пленочным литьем слоя в заготовке составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 5: Суспензия содержала 58 об.% LSCM и 42 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 6: Суспензия содержала 50 об.% LSCM и 50 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 45 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 7: Суспензия содержала 34 об.% LSCM и 66 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 45 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 8: Суспензия содержала 25 об.% LSCM и 75 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 9: Суспензия содержала 17 об.% LSCM и 83 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 50 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 10: Суспензия содержала 5 об.% LSCM и 95 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 50 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

На второй стадии полученные пленки помещали на металлизированную майларовую пленку в качестве слоя подложки, как показано на Фиг.2, и соединяли с использованием нагретых валков на установке с двумя валками за один проход. Температура составляла примерно 140°С, а давление составляло примерно 1 бар. Суммарная толщина нанесенных слоев составила примерно 35 мкм.

Полученный цельный градиентный анод может быть установлен в твердооксидный элемент любого типа.

Пример 2 (получение анода для ТОТЭ. работающий на продуктах риформинга природного газа - YSZ-LSCM/Ni)

Получен анод для ТОТЭ, работающийо на продуктах риформинга природного газа, состав которого изменяется в направлении, параллельном потоку газа на аноде. Состав каждого из слоев выбран таким образом, чтобы обеспечить повышение электрохимической активности в направлении справа налево (от входа газа к выходу). Пример такого анода представлен на Фиг.2; показаны не все слои.

Слой 1 содержит 40 об.% стабилизированного оксидом иттрия оксида циркония (YSZ) и 60 об.% LSCM, (Lа1-хSrх)s(Сr1-уМnу)О3-δ, а слой 7 содержит 40 об.% YSZ, 55 об.% NiO и 5 об.% LSCM. Состав слоев со 2 по 10 изменяется таким образом, что в слое 7 соотношение LSCM и NiO составляет 1:1; содержание YSZ поддерживают равным 40 об.%, а суммарное содержание LSCM и NiO составляет 60 об.% Электрохимическая активность в отношении конверсии Н2 является низкой в случае LSCM и высокой в случае Ni.

На первой стадии получают десять пленок. Суспензии для пленочного литья получают посредством размола в шаровой мельнице порошков с добавлением поливинилпирролидона (ПВП), поливинилбутираля (ПВБ) и смеси этилового спирта с метилэтилкетоном (ЕЮН+МЭК). Из указанных суспензий методом пленочного литья с использованием двойного ракельного устройства получали пленки, которые затем сушили.

Слой 1: Суспензия содержала 40 об.% YSZ и 55 об.% LSCM. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания составляла примерно 30%.

Слой 2: Суспензия содержала 40 об.% YSZ, 50 об.% LSCM и 10 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления МЮ составляла примерно 30%.

Слой 3: Суспензия содержала 40 об.% YSZ, 45 об.% LSCM и 15 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 4: Суспензия содержала 40 об.% YSZ, 40 об.% LSCM и 20 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 5: Суспензия содержала 40 об.% YSZ, 35 об.% LSCM и 25 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 6: Суспензия содержала 40 об.% YSZ, 30 об.% LSCM и 30 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 45 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 7: Суспензия содержала 40 об.% YSZ, 25 об.% LSCM и 35 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 40 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 8: Суспензия содержала 40 об.% YSZ, 20 об.% LSCM и 40 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 45 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 9: Суспензия содержала 40 об.% YSZ, 10 об.% LSCM и 50 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 50 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

Слой 10: Суспензия содержала 40 об.% YSZ, 5% LSCM и 55 об.% NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 50 мкм. Пористость этого слоя после спекания и восстановления NiO составляла примерно 30%.

На второй стадии полученные пленки помещали на металлизированную майларовую пленку (слой подложки), как показано на Фиг.2, и соединяли с использованием нагретых валков на установке с двумя валками за один проход. Температура составляла примерно 140°С, а давление составляло примерно 0,1 МПа (1 бар). Суммарная толщина нанесенных слоев составляла примерно 40 мкм.

Полученный цельный градиентный анод может быть установлен в твердооксидный элемент любого типа.

Пример 3

Анод, полученный в Примере 1, был установлен в твердооксидный элемент, в котором анод выступает в качестве подложки. На первой стадии были получены две пленки: пленка анодной подложки (АП) и пленка электролита (Э). Суспензии для пленочного литья были приготовлены и нанесены, как это описано в Примере 1.

Слой АП: Суспензия содержала 45 об.% оксида циркония, стабилизированного оксидом иттрия (YSZ), и примерно 55 об.% порошка NiO. Толщина полученного пленочным литьем слоя до спекания составляла примерно 400 мкм. Пористость этого слоя после спекания и восстановления составляла примерно 30%.

Слой Э: Суспензия содержала оксид циркония, стабилизированный оксидом скандия и оксидом иттрия (SYSZ); толщина полученного пленочным литьем слоя до спекания составляла примерно 15 мкм.

На второй стадии пленки соединяли совместно с градиентной пленкой, полученной как описано в Примере 1. Порядок соединения был следующим: АП/ градиентный анод/ Э. Соединение производили с использованием нагретых валков на установке с двумя валками. Температура составляла примерно 140°С, а давление примерно 0,1 МПа (1 бар).

На третьей стадии соединенные пленки нарезали на заготовки заданной формы. Резку проводили с помощью штанцевального ножа, с получением после спекания заготовок размером 12×12 см.

На четвертой стадии полученный полуэлемент спекали. Полуэлемент помещали в печь, спекали примерно при 1300°С и оставляли (в печи) в т