Центробежная мельница

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения материалов. Центробежная мельница содержит вертикальный цилиндрический корпус с загрузочным и выгрузочным бункерами, соосно установленный в корпусе ротор с мелющими телами в виде нескольких наборов свободно вращающихся роликов. В каждом наборе высоту одного или нескольких роликов выбирают из условия несовпадения уровней стыков между роликами в других наборах. Технический результат заключается в обеспечении более равномерной нагрузки на мелющие тела. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для измельчения материалов и может быть использовано в производстве порошковых материалов для получения продукта с заданной дисперсностью в фармакологической и парфюмерной промышленности для измельчения растительного сырья, а также в строительной, химической и горной промышленности для измельчения твердых материалов.

Известна роликовая центробежная мельница, содержащая цилиндрический корпус с патрубками ввода и вывода обрабатываемого материала, в котором коаксиально установлен приводной вал с сепаратором, удерживающим мелющие тела. Сепаратор выполнен в виде пластин, закрепленных на приводном валу по спирали с возможностью выполнения роли спирального вентилятора, и имеющих на краях, обращенных к цилиндрическому корпусу, отверстия для фиксации мелющих тел, а в районе выходного патрубка мельница дополнительно снабжена разгрузочным диском (Патент РФ №2252077, МПК8 В02С 15/08, опубл. 20.05.2005).

Недостатками такого устройства является наличие в центральной части корпуса свободного пространства, через которое возможно прохождение нераздробленного материала, а также ограниченная возможность использования пластин, закрепленных на приводном валу, в качестве вентилятора, так как для измельчения различных материалов требуется различная скорость вращения сепаратора и движения мелющих тел, и поэтому при небольших скоростях вращения сепаратор не сможет выполнять роль вентилятора, при этом чрезвычайно сложно извлечь из мельницы измельченный материал. Кроме того, в устройстве не предусмотрена возможность дозирования подачи измельчаемого материала к мелющим телам, что создает неравномерную нагрузку на мелющие тела и приводит к неравномерному износу мелющих тел и стенок корпуса, а также ведет к неоднородности измельченного материала.

Наиболее близким решением, выбранным за прототип, является центробежная мельница, содержащая вертикальный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе ротор с сепаратором, в глухих радиальных каналах которого размещены мелющие тела в виде пакета невзаимосвязанных между собой плоских одинаковых дисков. Процесс измельчения в данной мельнице осуществляется за счет движения мелющих тел по внутренней цилиндрической поверхности корпуса и разрушения измельчаемого материала в зоне контакта мелющих тел с корпусом (Патент РФ №2110327, МПК8 В02С 15/08, опубл. 10.05.98).

Недостатком устройства является чрезмерный износ как мелющих тел, так и внутренней поверхности цилиндрического корпуса, что приводит к изменению геометрии и, как следствие, к изменению начальных параметров измельчения сырья. Это происходит из-за симметричного расположения мелющих тел по окружности ротора и выполнения мелющих тел одного размера по высоте, а стыки между роликами во всех наборах находятся на одном уровне. Кроме того, частицы металла, получаемые в результате износа деталей мельницы, попадают в измельченный материал и загрязняют его, что совершенно недопустимо при измельчении сырья в фармацевтической, парфюмерной, химической промышленности.

Недостатком устройства является неравномерная нагрузка на мелющие тела, что также приводит к неравномерному износу мелющих тел и стенок корпуса и к неоднородности измельченного материала: не обеспечивается возможность отделения частиц измельченного материала допустимой крупности от более крупных частиц в процессе измельчения материала.

Технические задачи, на решение которых направлено изобретение:

- улучшение конструкции устройства, предусматривающее уменьшение износа мелющих тел и цилиндрического корпуса;

- обеспечение более равномерной нагрузки на мелющие тела;

- возможность отделения частиц измельченного материала допустимой крупности от более крупных частиц в процессе измельчения материала.

Поставленные задачи решаются следующим образом.

Заявляемая центробежная мельница содержит вертикальный цилиндрический корпус с загрузочным и выгрузочным бункерами, соосно установленный в корпусе ротор с мелющими телами в виде нескольких наборов свободно вращающихся роликов. Высота одного или нескольких роликов в каждом наборе выбрана из условия несовпадения уровней стыков между роликами в других наборах.

Ротор выполнен с верхним и нижним фланцами с окнами, через которые измельчаемый материал подается к каждому набору свободно вращающихся роликов.

За счет того, что мельница снабжена системой регулируемой вытяжной вентиляции, скорость потока воздуха, создаваемого системой вентиляции и проходящего между цилиндрическим корпусом и ротором, выбрана обеспечивающей витание в потоке воздуха частиц измельченного материала допустимой крупности. В процессе измельчения происходит отделение частиц измельченного материала допустимой крупности от более крупных частиц и отведение частиц измельченного материала допустимой крупности из зоны измельчения в выгрузочное устройство.

В сравнении с прототипом заявляемое техническое решение обладает следующими существенными отличительными признаками:

- в каждом наборе высоту одного или нескольких роликов выбирают из условия несовпадения уровней стыков между роликами в других наборах;

- ротор выполнен с верхним и нижним фланцами с окнами, через которые измельчаемый материал подается к каждому набору свободно вращающихся роликов;

- мельница снабжена системой регулируемой вытяжной вентиляции, причем скорость потока воздуха, создаваемого системой вентиляции между цилиндрическим корпусом и ротором, выбрана обеспечивающей витание в потоке воздуха частиц измельченного материала допустимой крупности для их отделения от более крупных частиц и отведение частиц измельченного материала допустимой крупности из зоны измельчения в выгрузочное устройство.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что технические решения, характеризующиеся признаками, идентичными всем существенным признакам заявленному, не обнаружены, что позволяет сделать вывод о соответствии заявляемого решения критерию «новизна».

Совокупность существенных отличительных признаков позволяет решить поставленную задачу и сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

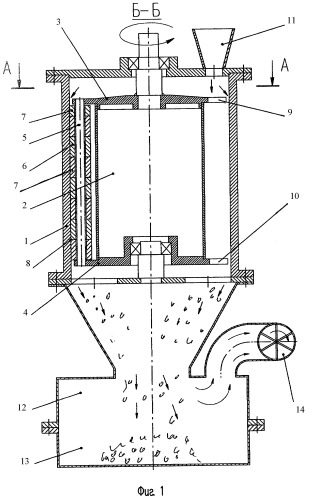

На фиг.1 представлен продольный разрез мельницы по Б-Б.

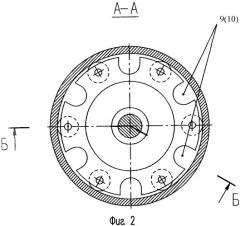

На фиг.2 представлен поперечный разрез мельницы по А-А.

Центробежная мельница содержит цилиндрический корпус 1, в котором соосно расположен установленный в корпусе 1 ротор 2 с верхним и нижним фланцами 3 и 4. Между фланцами 3 и 4 закреплены несколько вертикальных осей 5 с наборами мелющих тел 6 в виде свободно вращающихся роликов 7, установленных один над другим со стыком 8 между роликами 7. Ролики 7 изготавливают различной высоты. В верхнем и нижнем фланцах 3 и 4 ротора 2 выполнены окна 9 и 10, дозирующие подачу измельчаемого материала к каждому набору мелющих тел 6 и обеспечивающие отведение измельченного материала. В верхней части корпуса 1 установлен загрузочный бункер 11, а в нижней части - выгрузочный бункер 12 с отъемным днищем 13, герметично присоединенный к корпусу 1. К верхней части бункера 11 присоединен вытяжной вентилятор 14 с регулируемой производительностью.

Работает мельница следующим образом.

При сборке мельницы в ротор 2 в каждом из наборов 6 на оси 5 устанавливаются разновысокие ролики 7, причем высоту роликов подбирают таким образом, чтобы уровни стыков 8 между роликами во всех наборах роликов не совпадали. Это дает возможность распределить нагрузку от роликов 7 на корпус 1, уменьшить его износ и увеличить долговечность.

После запуска мельницы предназначенный для измельчения материал через загрузочный бункер 11 подается к верхнему фланцу 3 вращающегося ротора 2 и через дозирующие окна 9 попадает в пространство между соседними наборами мелющих тел 6 с разновысокими роликами 7. Вращающимся ротором с роликами измельчаемый материал прижимается к внутренней стенке корпуса 1 и измельчается на более мелкие частицы. Производительность вытяжного вентилятора 14 устанавливается так, чтобы скорость потока воздуха, создаваемого системой вентиляции и проходящего между цилиндрическим корпусом 1 и ротором 2, обеспечивала витание в потоке воздуха частиц измельченного материала допустимой крупности, отделяя их от более крупных частиц, находящихся в процессе измельчения. При этом витающие частицы измельченного материала допустимой крупности потоком воздуха выносятся из зоны измельчения в выгрузочный бункер 12 с отъемным днищем 13. Попадая в выгрузочный бункер 12, скорость потока воздуха резко снижается, частицы измельченного материала выпадают из потока воздуха, осаждаются на днище 13 и затем извлекаются из бункера.

Опытный образец центробежной мельницы разработан, изготовлен и испытан на экспериментальной базе заявителей, город Новосибирск.

1. Центробежная мельница, содержащая вертикальный цилиндрический корпус с загрузочным и выгрузочным бункерами, соосно установленный в корпусе ротор с мелющими телами в виде нескольких наборов свободно вращающихся роликов, отличающаяся тем, что в каждом наборе высоту одного или нескольких роликов выбирают из условия несовпадения уровней стыков между роликами в других наборах.

2. Центробежная мельница по п.1, отличающаяся тем, что ротор выполнен с верхним и нижним фланцами с окнами, через которые измельчаемый материал подается к каждому набору свободно вращающихся роликов.

3. Центробежная мельница по п.1, отличающаяся тем, что она снабжена системой регулируемой вытяжной вентиляции, причем скорость потока воздуха, создаваемого системой вентиляции между цилиндрическим корпусом и ротором, выбрана обеспечивающей витание в потоке воздуха частиц измельченного материала допустимой крупности для их отделения от более крупных частиц и отведение частиц измельченного материала допустимой крупности из зоны измельчения в выгрузочное устройство.