Способ непрерывной разливки прямоугольных стальных слитков

Иллюстрации

Показать всеСпособ включает подачу жидкой стали в центр кристаллизатора через погружной разливочный стакан плоскими струями, вытягивание слитка из кристаллизатора. В стакане выполнены эксцентрично расположенные выходные отверстия. Струи жидкой стали направляют в сторону широких граней с достижением их скоростей на границе с корочкой заготовки 0,25-1,0 м/с и под углом 3-8° к вертикальной оси, проходящей через центр напорного погружного разливочного стакана. Отношение площади проходного сечения центрального канала стакана и площади выходного отверстия составляет 1,05-1,1. В процессе разливки жидкой стали осуществляют поворот разливочного стакана вокруг своей оси по часовой стрелке на угол 3-15°. Достигается повышение качества прямоугольных стальных слитков за счет перемешивания расплава в горизонтальной плоскости кристаллизатора и повышение эффективности теплообмена в кристаллизаторе. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургии, в частности к непрерывной разливке стали на установках вертикального криволинейного и радиального типов.

Известен способ непрерывной разливки прямоугольных стальных слитков [1. Патент RU №2315681 С2, опубл. 21.01.2008], включающий подачу жидкой стали в кристаллизатор плоскими струями через глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными выходными отверстиями и вытягивание из кристаллизатора слитка, причем подачу струй жидкой стали осуществляют по траектории, определяемой формулой y=8·хn, где n=0,48-0,52; x - координата, проходящая через центр стакана параллельно оси выходного отверстия; y - координата, проходящая через внутреннюю поверхность отверстия стакана, и направляют под углом α в сторону широких граней кристаллизатора.

Недостатки известного способа непрерывной разливки прямоугольных стальных слитков заключаются в следующем.

1. Возможность размывания корочки заготовки в верхней части кристаллизатора по причине подачи жидкой стали плоскими вертикальными струями.

2. Невозможность достижения скоростей расплава в пристеночных слоях кристаллизатора, равных 0,25-1,0 м/с, для достижения металлургических эффектов по причине отсутствия сведений о соотношении геометрических параметров стакана с эксцентрично расположенными вертикальными выходными отверстиями.

3. Использование стакана с эксцентрично расположенными вертикальными выходными отверстиями и направленными под углом α=2-10° в сторону широких граней через погружной разливочный стакан не является показателем достижения положительных металлургических эффектов, связанных с перемешиванием жидкой стали в горизонтальной плоскости кристаллизатора, по причине того, что эти эффекты достигаются при скоростях на границе с корочкой, равных 0,25-1,0 м/с [2. Стулов В.В. Совершенствование процесса непрерывной разливки стали на основе исследования гидродинамики и теплообмена в кристаллизаторе. Автореферат дисс. на соискание уч.ст. канд. тех. наук. М.: 1992. 17 с.].

4. Сравнительно низкий срок службы погружного разливочного стакана с эксцентрично расположенными вертикальными выходными отверстиями при разливке стали с повышенным содержанием марганца (>0,7-1,0%).

Известен также способ получения непрерывно-литых полых заготовок [3. Патент RU №2112623. Способ получения непрерывно-литых полых заготовок и устройство для его осуществления. Опубл. 10.06.98. Бюл. №16], включающий заливку жидкого металла в кристаллизатор из двух пар граней с верхними наклонными участками в первой паре через два погружных стакана, ось выходного отверстия каждого из которых наклонена к горизонту под углом 4-7°, а проходящее через нее сечение канала параллельно наклонному участку первой пары граней.

Недостатком способа получения заготовок [3] является также возможность размывания корочки заготовки в верхней части кристаллизатора.

Заявляемый способ направлен на создание высокоэффективного процесса непрерывной разливки прямоугольных стальных слитков с перемешиванием расплава.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении качества прямоугольных стальных слитков за счет перемешивания расплава в горизонтальной плоскости кристаллизатора и положительными металлургическими эффектами, обусловленными достижением скоростей жидкой стали на границе с корочкой в горизонтальной плоскости, равных 0,25-1,0 м/с.

2. Расширении сортамента разливаемых прямоугольных стальных слитков с толщиной более 200 мм и шириной грани более 1500 мм.

3. Повышении эффективности теплообмена заготовки в кристаллизаторе и количества тепла, отводимого кристаллизатором.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача жидкой стали в центре кристаллизатора плоскими струями через погружной разливочный стакан; используют стакан с эксцентрично расположенными выходными отверстиями и направленными под углом «α» в сторону широких граней.

Отличительные признаки подача жидкой стали в центре кристаллизатора плоскими струями параллельно поверхности корочки заготовки под углом β=3-8° к вертикальной оси, проходящей через центр напорного погружного разливочного стакана; в напорном погружном разливочном стакане площадь проходного сечения центрального канала «F1» связана с площадью одного выходного отверстия «F2» соотношением F1/2F2=1,05-1,1, угол направления «α» в сторону широких граней эксцентрично расположенных выходных отверстий погружного напорного разливочного стакана определяется необходимостью достижения скоростей жидкой стали на границе с корочкой заготовки, равных 0,25-1,0 м/с; в процессе разливки жидкой стали осуществляют поворот разливочного стакана по часовой стрелке вокруг своей оси на угол α'=3-15°.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Подача жидкой стали в центре кристаллизатора плоскими струями параллельно поверхности корочки заготовки исключает возможность неравномерного по толщине ступенчатого оплавления корочки заготовки в верхней части кристаллизатора, что исключает вероятность образования горячих продольных трещин в заготовке.

Кроме этого увеличивается теплообмен струи жидкой стали с корочкой заготовки по причине увеличения поверхности теплообмена струи с корочкой и, как результат, более высокая температура корочки заготовки в верхней части кристаллизатора, более высокое значение коэффициента теплопередачи от заготовки к стенке кристаллизатора, более высокое значение теплового потока от заготовки в стенке кристаллизатора.

Подача жидкой стали в центре кристаллизатора плоскими струями под углом β<3° к вертикальной оси, проходящей через центр погружного разливочного стакана, приводит к уменьшению поверхности теплообмена струи с корочкой заготовки и количеству тепла, передаваемого от заготовки стенкам, в верхней части кристаллизатора. Кроме того, происходит неравномерное по толщине ступенчатое оплавление корочки заготовки на глубине 200-300 мм от уровня заливки (мениска) жидкой стали в кристаллизаторе с возможностью образования горячих продольных трещин к заготовке.

Подача жидкой стали в центре кристаллизатора плоскими струями под углом β>8° к вертикальной оси, проходящей через центр погружного разливочного стакана, ухудшает перемешивание жидкой стали в горизонтальной плоскости кристаллизатора, уменьшает поверхность теплообмена плоской струи с корочкой, коэффициент теплопередачи заготовки со стенкой кристаллизатора, уменьшает общее количество тепла, передаваемого заготовкой в кристаллизаторе.

Подача жидкой стали в центр кристаллизатора через погружной напорный разливочный стакан обеспечивает достижение максимальных значений скоростей на оси и во фронте плоской струи, достижение положительных металлургических эффектов на границе с фронтом кристаллизации.

В напорном погружном разливочном стакане уменьшение соотношения F1/2F2<1,05 (где F1 - площадь проходного сечения центрального канала; F2 - площадь одного выходного отверстия стакана) приводит к возможности уменьшения скорости жидкой стали на оси струи по причине размывания выходных отверстий стакана, уменьшению теплообмена струй с корочкой заготовки и уменьшению общего количества тепла, отводимого в кристаллизаторе.

В напорном погружном разливочном стакане увеличение соотношения F1/2F2>1,1 приводит к возможности переполнения стакана жидкой сталью и ее выливанию из стакана.

Угол направления «α» в сторону широких граней эксцентрично расположенных выходных отверстий погружного напорного разливочного стакана, при котором значение скоростей жидкой стали на границе с корочкой не превышает 0,25 м/с, не обеспечивает достижение положительных металлургических эффектов.

Угол направления «α» в сторону широких граней эксцентрично расположенных выходных отверстий погружного напорного разливочного стакана, при котором значение скоростей жидкой стали на границе с корочкой превышает 1,0 м/с, приводит к достижению отрицательных металлургических эффектов (белые полосы отрицательной ликвации).

Осуществление в процессе разливки стали поворота разливочного стакана по часовой стрелке вокруг своей оси обеспечивает возможность достижения скоростей жидкой стали на границе с корочкой, равных 0,25-1,0 м/с, даже в случае частичного размывания выходных отверстий жидкой сталью.

Поворот разливочного стакана по часовой стрелке вокруг своей оси на угол α'<3° в процессе разливки жидкой стали не обеспечивает возможность достижения скоростей жидкой стали на границе с корочкой, равных 0,25-1,0 м/с, по причине потери кинетической энергии струи в результате ее соударения с корочкой заготовки, вызванное размыванием выходных отверстий разливочного стакана.

Поворот разливочного стакана по часовой стрелке вокруг своей оси на угол α'>15° в процессе разливки жидкой стали также не обеспечивает возможности достижения скоростей жидкой стали на границе с корочкой заготовки, равных 0,25-1,0 м/с, по причине нецелесообразного удаления оси и фронта струи жидкой стали от корочки заготовки. Кроме этого при α'<3° и α'>15° исключается возможность перемешивания жидкой стали в горизонтальной плоскости кристаллизатора с выравниванием скоростей на границе с корочкой заготовки.

Заявленный способ осуществляется с помощью устройства.

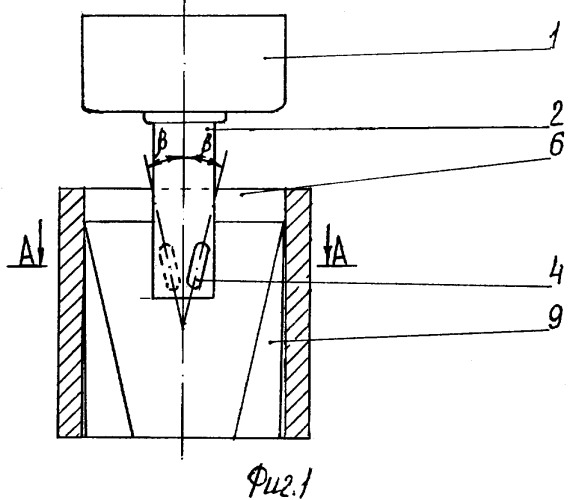

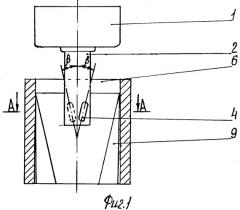

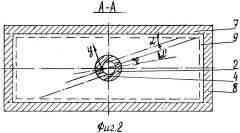

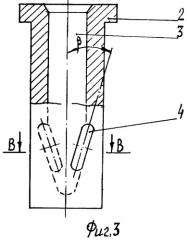

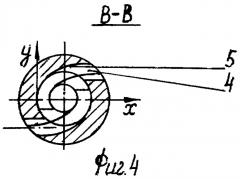

На фиг.1 показано устройство для непрерывной разливки прямоугольных стальных слитков; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - внешний вид напорного глуходонного цилиндрического разливочного стакана с эксцентрично расположенными выходными отверстиями; на фиг.4 - сечение В-В на фиг.3.

Устройство для непрерывной разливки прямоугольных стальных слитков на фиг.1-4 состоит из промежуточного ковша 1, напорного глуходонного цилиндрического разливочного стакана 2 с центральным каналом 3, эксцентрично расположенными выходными отверстиями 4 с внутренней поверхностью 5, дна стакана 6 с наружной 7 и внутренней поверхностью 8, кристаллизатора 9 с широкими 10 и узкими гранями 11.

Предварительно в кристаллизатор 9 устанавливается напорный цилиндрический разливочный стакан 2 с эксцентрично расположенными выходными отверстиями 4, направленными под определенным углом в сторону широких граней 10, а также приспособление - затравка, предотвращающая выливание жидкой стали.

Способ непрерывной разливки прямоугольных стальных слитков реализуется следующим образом. Жидкая сталь из промежуточного разливочного ковша 1 через напорный погружной разливочный стакан 2 с центральным каналом 3 и эксцентрично расположенными выходными отверстиями 4 по внутренней поверхности 5 поступает в кристаллизатор 6 и наполняет его. После достижения заданного уровня расплава в кристаллизаторе и формирования корочки 9 определенной толщины производят вытягивание заготовки. Жидкая сталь, вытекающая плоскими струями из эксцентрично расположенных выходных отверстий 4 с внутренней поверхностью 5 напорного разливочного стакана 2 параллельно поверхности корочки 9 заготовки в кристаллизаторе 6 исключает возможность ее неравномерного оплавления и обеспечивает перемешивание расплава в горизонтальной плоскости кристаллизатора вдоль широких 7 и узких 8 граней. В процессе разливки марганцовистых марок сталей (17Г1С, 09Г2С) в кристаллизатор 6 и размывании выходных отверстий 4 с внутренней поверхностью 5 погружного стакана 2 производят его поворот вокруг своей оси по часовой стрелке на угол α'.

Осуществление изобретения на примере разливки стали в кристаллизатор с поперечным сечением 200×1550 мм и высотой 1200 мм через погружной глуходонный разливочный стакан с диаметром центрального канала 70 мм и размерами выходного отверстия стакана 22×80 мм со скоростью разливки 0,6 м/мин (скорость вытягивания заготовки).

В этом случае толщина корочки заготовки на выходе из кристаллизатора достигает 27 мм, а подачу струй жидкой стали осуществляют под углом β=4° к вертикальной оси, проходящей через центр напорного погружного разливочного стакана. Скорости жидкой стали на границе с корочкой заготовки равняются 0,3-0,6 м/с. Площадь проходного сечения центрального канала F1=3847 мм2, площадь одного выходного отверстия стакана F2=1840 мм2, а соотношение F1/2F2=1,93. Поворот разливочного стакана вокруг своей оси по часовой стрелке осуществляют на угол α'=5° за 100 минут для стакана, изготовленного из алюмоуглеродистого материала.

1. Способ непрерывной разливки прямоугольных стальных слитков, включающий подачу жидкой стали в центр кристаллизатора плоскими струями, направленными под углом α в сторону широких граней кристаллизатора, через глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными выходными отверстиями и вытягивание слитка из кристаллизатора, отличающийся тем, что струи жидкой стали направляют в сторону широких граней с достижением их скоростей на границе с корочкой заготовки 0,25-1,0 м/с и под углом β=3-8° к вертикальной оси, проходящей через центр напорного погружного разливочного стакана, в котором площадь проходного сечения центрального канала F1 связана с площадью выходного отверстия F2 соотношением F1/2F2=1,05-1,1.

2. Способ по п.1, отличающийся тем, что в процессе разливки жидкой стали осуществляют поворот разливочного стакана вокруг своей оси по часовой стрелке на угол α'=3-15°.