Система загрузки штучных грузов в контейнер

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано при автоматизации загрузки грузов, по форме близких к параллелепипеду, в контейнеры. Технический результат - расширение функциональных возможностей, обеспечение соблюдения ограничения по грузоподъемности контейнера и снижение высоты центра тяжести груженого контейнера. Система загрузки состоит из транспортера подачи грузов (1), измерительного комплекса (2) для определения реквизитов, габаритных размеров и массы грузов, загрузочного транспортера (3), правой (4) и левой (5) приводных шлюзовых дверок, укрепленных с одного конца на вертикальном валу и расположенных в проеме бортового ограждения загрузочного транспортера (3) с возможностью поворота в положение поперек ленты загрузочного транспортера, правого (6) и левого (7) приводных цепных пластинчатых элеваторов-накопителей грузов. Установка содержит также выводной транспортер (8) и толкатели, обеспечивающие перемещение груза с пластины соответствующего элеватора-накопителя на выводной транспортер (8) и направляющие салазки, в которых фиксируется порожний контейнер (12) с открытыми дверьми перед загрузкой, робот-манипулятор (13), а также систему (15) управления, обеспечивающую укладку грузов в контейнер с учетом соблюдения ограничения на грузоподъемность контейнера и требования минимизации высоты центра тяжести груженого контейнера. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области приборостроения и может быть использовано при автоматизации загрузки грузов, по форме близких к параллелепипеду, примерно одинаковой высоты, например посылок, ящиков с письменной корреспонденцией и др., в контейнеры.

Известны устройства SU 1244061, 1986; SU 1244062, 1986; а также описанные в [Буланов Э.А., Третенко Ю.И. Подъемно-транспортные и погрузочно-разгрузочные устройства почтовой связи: Учеб. пособие для вузов. - 2-е изд. перераб. и доп. - М.: Радио и связь, 1990. - 223 с.], применение которых при автоматизации загрузки, например, посылок в контейнеры неэффективно, так как при этом не обеспечиваются близкие к максимальным значения коэффициентов объемного заполнения и устойчивости контейнера, а также по причине громоздкости и сложности конструкции устройства укладки из-за необходимости включения в него механизма подъема-опускания контейнера, использования контейнеров с откидной крышей и подъемным дном.

В этой связи наиболее близким по конструктивным признакам является система, реализующая способ загрузки контейнеров посылками с помощью погрузочных роботов, имитирующих процесс ручной загрузки (см. Буланов Э.А., Третенко Ю.И. Подъемно-транспортные и погрузочпо-разгрузочные устройства почтовой связи: Учеб. пособие для вузов. - 2-е изд. перераб. и доп. - М.: Радио и связь, 1990. - с.190), в котором посылки при поступлении на загрузку опознаются, ориентируются, определяются их размеры и размещаются на стеллажах; в запоминающем устройстве ЭВМ запоминают размеры посылок, затем ЭВМ на основе программы определяет последовательность загрузки контейнера для оптимальной укладки грузов и подает команды загрузочному роботу, который берет со стеллажей соответствующую посылку и помещает ее в контейнер по траектории, задаваемой ЭВМ.

Недостатки прототипа заключены в том, что, во-первых, осуществление роботом последовательных операций взятия посылки со стеллажа и последующего размещения ее в контейнере увеличивает цикл операции, производимой роботом, в результате чего снижается производительность системы, во-вторых, усложняется конструкция и увеличивается длина и количество звеньев робота, в-третьих, при измерении характеристик посылок не учитывается ее масса, вследствие чего невозможно обеспечить при загрузке соблюдение ограничения на грузоподъемность контейнера, а также, по возможности минимизировать высоту центра тяжести загруженного контейнера.

Задачей, на решение которой направлено изобретение, является повышение производительности системы загрузки, упрощение конструкции, уменьшение длины и количества звеньев загрузочного робота, обеспечение соблюдения ограничения по грузоподъемности контейнера и снижение высоты центра тяжести груженого контейнера.

Решение указанной задачи достигается тем, что система загрузки состоит из транспортера подачи грузов, измерительного комплекса по определению реквизитов, габаритных размеров и массы грузов, загрузочного транспортера, правой и левой приводных шлюзовых дверок, укрепленных с одного конца на вертикальном валу и расположенных в проеме бортового ограждения загрузочного транспортера с возможностью поворота в положение поперек ленты загрузочного транспортера, правого и левого приводных цепных пластинчатых элеваторов-накопителей грузов с возможностью старт-стопного и реверсивного движения, в которые посредством загрузочного транспортера и шлюзовых дверок загружаются поступающие грузы, выводного транспортера, двух толкателей - правого и левого, обеспечивающих перемещение груза с пластины соответственно правого или левого элеватора-накопителя на выводной транспортер, направляющих салазок, в которых фиксируется порожний контейнер с открытыми дверьми перед загрузкой, робота-манипулятора, обладающего «техническим зрением», осуществляющего взятие груза с выводного транспортера и перемещение его в контейнер с последующей послойной укладкой вертикальным или фронтальным способом, накопителя «справка», в виде, например, неприводного рольганга, в который направляются загрузочным транспортером грузы с неопознанными реквизитами, размерами и массой выходящими за допустимые пределы для возможности осуществления автоматической загрузки, а также оператором, вручную перемещающим груз с выводного транспортера при невозможности по той или иной причине его захвата роботом-манипулятором, системы управления, осуществляющей передачу и обработку информации, синхронизацию работы всех подвижных элементов и обеспечивающей наиболее плотную укладку грузов в контейнер с учетом соблюдения ограничения на грузоподъемность контейнера и требования минимизации, по возможности, высоты центра тяжести груженого контейнера.

Цепи каждого элеватора-накопителя объединены между собой грузонесущими пластинами, которые крепятся к цепям посредством осей. Пластины с наружной и боковых сторон имеют отбортовку для предотвращения смещения груза за габариты пластины во время загрузки и движения элеваторов. Контуры цепей на боковой проекции сдвинуты относительно друг друга на расстояние, равное расстоянию между точками закрепления пластин к цепям, благодаря чему пластины при движении по контуру элеватора, совершая плоскопараллельное движение, остаются в горизонтальном положении.

Загрузочный робот-манинулятор выполнен по кинематической схеме, включающей вертикально расположенную стойку, шесть подвижных звеньев (n=6) и шесть низших кинематических пар (p=6). Число степеней свободы манипулятора по формуле Малышева равно W=6×n-5×р=6×6-5×6=6. Шарниры первый и шестой имеют вертикальные оси, шарниры третий и четвертый осуществляют взаимные движения в одной плоскости, а шарниры второй и пятый - в плоскости, перпендикулярной шарнирам третьему и четвертому. На конце седьмого звена укреплен вакуумный захват. Поворот звеньев манипулятора в процессе захвата груза, перемещения и укладки его в контейнер и возвращение в исходное положение осуществляется точными сервоприводами.

Выбег выводного транспортера за габариты элеваторов-накопителей обеспечивает удобство вакуумному захвату робота-манипулятора для взятия груза за верхнюю или одну из боковых сторон.

Если после окончания автоматической загрузки контейнера его емкость частично окажется незагруженной, то имеется возможность догрузить контейнер вручную оператором грузами из накопителя «справка».

Система загрузки штучных грузов в контейнер может содержать систему управления загрузкой штучных грузов, которая включает блок моделирования (БМ) укладки грузов в контейнер, в котором хранятся данные о внутренних размерах кузова контейнера (длина L, ширина М, высота H) и о допустимой суммарной массе грузов G контейнера, при этом блок моделирования непрерывно контролирует: L>lг, М>mг, Н>hг, а также допустимую суммарную массу грузов, укладываемых в контейнер, на основе хранящейся информации и последовательности номеров грузов с размерами lг, mг и массой gг, поступающей из блока ранжирования на вход БМ, в котором производится определение расположения груза на плоскости формирования слоя и проверка соблюдения ограничений на грузоподъемность контейнера и количество укладываемых слоев, сам процесс моделирования укладки грузов, представленных параллелепипедами одинаковой высоты hг с размерами в плане lг·mг массой gг, осуществляется последовательно слоями, начиная с нижнего, заполнение каждого слоя контейнера производится последовательно, начиная от одного из дальних, например правого, по отношению к роботу-манипулятору углов контейнера в двух взаимно перпендикулярных направлениях, при этом обязательным условием при моделировании укладки грузов внутри слоя является прилегание двух смежных сторон укладываемого груза или к внутренним стенкам кузова, или к стенке и стороне соседнего груза, или к сторонам соседних грузов со стороны угла, от которого начинается заполнение контейнера, критерием определения положения груза на плоскости формирования слоя на каждом шаге вычислений служит минимум коэффициента формы пространства Кфс, остающегося свободным после размещения на плоскости данного груза, на основе следующего соотношения

где i=1, 2, …, n - номер прямоугольника в остающемся после размещения укладываемого груза свободном пространстве контейнера при условном разбиении последнего на прямоугольники линиями, проходящими от ребер груза, не соприкасающихся со стенками кузова контейнера или соседними грузами, параллельно сторонам контейнера; li - длина i-го прямоугольника; n - число прямоугольников в остающемся свободном пространстве контейнера; Sк=L·М - площадь поперечного сечения кузова контейнера; Sз - площадь плоскости формирования слоя, занятая уложенными грузами; Sн - площадь плоскости формирования слоя, неудобная для загрузки, равная площади прямоугольника, прилегающего к выступу размещаемого груза со стороны, противоположной направлению загрузки контейнера, для каждого возможного варианта размещения груза на плоскости формирования слоя рассчитываются два значения Кфс: для прямоугольников, образующихся при разбиении свободного пространства контейнера линиями, проходящими вдоль продольной стороны контейнера, и для прямоугольников, образующихся при разбиении свободного пространства контейнера линиями, проходящими вдоль поперечной стороны контейнера, в результате выбирается такой вариант размещения груза, при котором достигается минимум Кфс, если после первой итерации размещения грузов на плоскости формирования слоя внутри слоя остаются незаполненные участки, то они проверяются поочередно, начиная с участка с большей площадью, по рассмотренному принципу на возможность укладки в них грузов из ранжированной последовательности, хранящейся в блоке ранжирования, за исключением уже уложенных грузов, процесс моделирования укладки грузов в контейнер продолжается до тех пор, пока число слоев не превысит допустимое значение H/hг, суммарная масса укладываемых грузов не превысит заданную грузоподъемность контейнера G или не останется грузов в ранжированной последовательности, поступающей на вход БМ из блока ранжирования.

Система может содержать автоматизированное рабочее место (АРМ) оператора, которое содержит системный блок, монитор и принтер, интерфейсный вход/выход системного блока АРМ соединен с интерфейсным входом/выходом блока моделирования, при этом АРМ позволяет осуществлять отладку программ, обеспечивающих работу робота-манипулятора и контроль за работой составных частей системы загрузки контейнеров, визуализацию плана укладки грузов в контейнер, подготовку и распечатку сопроводительных документов на отправляемые грузы, составление и распечатка производственной отчетности за заданный промежуток времени.

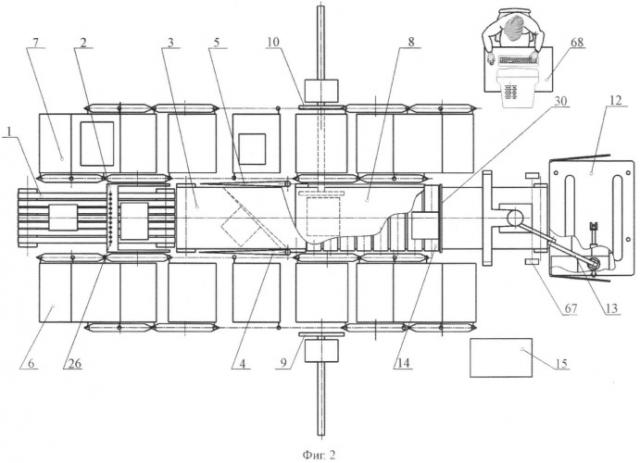

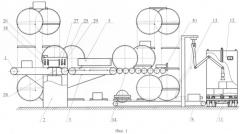

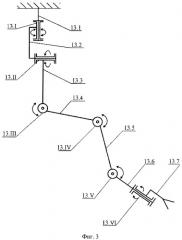

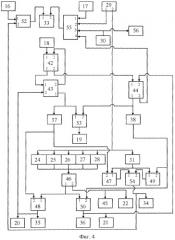

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид системы загрузки (элеватор-накопитель, поз.6, условно не показан), на фиг.2 - вид в плане, на фиг.3 - кинематическая схема робота-манипулятора, на фиг.4 - фрагмент структурной схемы системы управления загрузкой устройства, на фиг.5 - фрагмент структурной схемы системы управления загрузкой контейнера, на фиг.6 - пример определения положения груза при укладке в контейнер.

Система загрузки штучных грузов в контейнер состоит (фиг.1 и 2) из транспортера подачи грузов 1, измерительного комплекса по определению реквизитов, габаритных размеров и массы грузов 2, загрузочного транспортера 3, правой 4 и левой 5 приводных шлюзовых дверок, укрепленных с одного конца на вертикальном валу и расположенных в проеме бортового ограждения загрузочного транспортера 3 с возможностью поворота в положение поперек ленты загрузочного транспортера, правого 6 и левого 7 приводных цепных пластинчатых элеваторов-накопителей грузов, причем цепи каждого элеватора-накопителя объединены между собой грузонесущими пластинами, которые крепятся к цепям посредством осей, при этом пластины с наружной и боковых сторон имеют отбортовку для предотвращения смещения груза за габариты пластины во время загрузки и движения элеватора, контуры цепей на боковой проекции смещены относительно друг друга на расстояние, равное расстоянию между точками закрепления пластин к цепям, с возможностью старт-стопного и реверсивного движения, в которые посредством загрузочного транспортера 3 и шлюзовых дверок 4 и 5 загружаются поступающие грузы, выводного транспортера 8, двух толкателей - правого 9 и левого 10, обеспечивающих перемещение груза с пластины соответственно правого 6 или левого 7 элеватора на выводной транспортер 8, направляющих салазок 11, в которых фиксируется порожний контейнер 12 с открытыми дверьми перед загрузкой, робота-манипулятора 13 (фиг.3), обладающего «техническим зрением», осуществляющего взятие груза с выводного транспортера 8 и перемещение его в контейнер 12 с последующей послойной укладкой, накопителя «справка» 14, в виде, например, неприводного рольганга, в который направляются загрузочным транспортером 3 грузы с неопознанными реквизитами и размерами, превышающими допустимые для возможности осуществления автоматической загрузки, а также оператором, вручную перемещающим груз с выводного транспортера 8 при невозможности по той или иной причине его захвата роботом-манипулятором 13, а также системы управления 15. При необходимости система может содержать автоматизированное рабочее место (АРМ) оператора 68.

На фиг.1 и 2 не показаны приводные и натяжные станции транспортеров и элеваторов-накопителей, размещенные в нижней свободной части устройства.

На фиг.3 изображена кинематическая схема робота-манипулятора 13, которая включает вертикально расположенную стойку 13.1, шесть подвижных звеньев (n=6) 13.2, 13.3, 13.4, 13.5, 13.6, 13.7 и шесть низших кинематических пар (р=6) 13.I, 13.II, 13.III, 13.IV, 13.V, 13.VI. Шарниры 13.I и 13.VI имеют вертикальные оси, шарниры 13.III и 13.IV осуществляют взаимные движения в одной плоскости, а шарниры 13.II и 13.V - в плоскости, перпендикулярной шарнирам 13.III и 13.IV. Число степеней свободы манипулятора по формуле Малышева W=6×n-5×p=6×6-5×6=6. На конце звена 13.7 укреплен вакуумный захват.

Структурная схема системы управления 15, фрагменты которой изображены на фиг.4 и 5, содержит кнопки ПУСК 16 и ОСТАНОВ 17, датчик поступающих грузов 18, счетчики поступивших грузов (СГ): 19 - в устройство, 20 - в элеватор-накопитель правый 6, 21 - в элеватор-накопитель левый 7, 22 - в накопитель «справка» 14, 23 - в контейнер, устройство считывания реквизитов груза (УСР) 24, датчики измерения длины 25, ширины 26, высоты 27 и массы 28 груза, датчики останова движения: 29 - транспортера подачи грузов 1 в измерительном комплексе 2, 67 - выводного транспортера 8, датчик заполнения 30 грузами накопителя «справка» 14, линии задержки (ЛЗ): 31 - определяющую время выстоя загрузочного транспортера 3, 32 - определяющую время начала движения выводного транспортера 8, блоки управления приводами (БУП): 33 - транспортера подачи грузов 1, 34 - загрузочного транспортера 3, 35 и 36 - соответственно правой 4 и левой 5 шлюзовых дверок, 37 и 38 - соответственно правого 6 и левого 7 элеваторов-накопителей, 39 и 40 - соответственно правого 9 и левого 10 толкателей, 41 - выводного транспортера 8, коммутатор 42, сумматоры 43, 44 и 45 соответственно правого 6, левого 7 элеваторов-накопителей и накопителя «справка» 14, блок принятия решений 46, логические элементы (ЛЭ) И 47, И 48, И 49, И 50, И 51, И 66, ИЛИ 52, ИЛИ 53, ИЛИ 54, ИЛИ 55, устройства сигнализации (световой, звуковой): 56 - о заполнении накопителя «справка» 14 и 57 - о сбое в работе захватного устройства робота-манипулятора и об окончании укладки грузов в контейнер, системный блок (СБ) 58, запоминающее устройство (ЗУ) 59 исходной информации о грузах, находящихся в соответствующих ячейках элеваторов-накопителей 6 и 7, блок расчета площади груза (БРП) 60, блок расчета коэффициента формы груза (БРФ) 61, блок ранжирования грузов (БР) 62, блок моделирования укладки грузов в контейнер (БМ) 63, блок управления разгрузкой элеваторов-накопителей (БУРЭ) 64, блок управления роботом-манипулятором (БУРМ) 65.

Система работает следующим образом. В исходном положении кнопкой ПУСК 16 (фиг.4), соединенной с первым входом ЛЭ ИЛИ 52 включается БУП 33 транспортера подачи грузов 1, которым в систему загрузки поштучно подаются грузы приблизительно одинаковой высоты. По сигналу датчика 18 коммутатор 42 первым выходом производит опрос сумматора 43 на наличие свободных ячеек в правом элеваторе-накопителе 6. Если в элеваторе-накопителе 6 имеются свободные ячейки, то подается сигнал в БУП 37 на включение привода правого элеватор-накопителя 6 и на первый вход ЛЭ ИЛИ 53, своим выходом, включающим СГ 19, в котором значение числа поступивших в систему грузов увеличивается на единицу. Направление и время движения элеваторов-накопителей 6 и 7 при загрузке определяются соответственно БУП 37 и 38 с таким расчетом, чтобы к месту загрузки подходила ближайшая свободная ячейка. В тот момент, когда свободная ячейка элеватора-накопителя 6 займет положение, удобное для загрузки, БУП 37 подается сигнал на второй вход ЛЭ И 47, разрешающего посредством ЛЭ ИЛИ 54 включение БУП 34 загрузочного транспортера 3, и на второй вход ЛЭ И 48, разрешающего включение БУП 35 правой шлюзовой дверки 4.

При поступлении груза в измерительный комплекс 2 по сигналу датчика останова 29, приходящего на второй вход ЛЭ ИЛИ 55, движение транспортера подачи грузов 1 прекращается, включаются ЛЗ 31 и устройства, входящие в состав измерительного комплекса 2: УСР 24, датчики 25, 26, 27, 28. Информация от УСР 24, датчиков 25, 26, 27 и 28 передается в блок принятия решений 46. По истечении времени, необходимого для считывания реквизитов и производства измерений характеристик груза, сигнал с ЛЗ 31 передается на первый вход ЛЭ И 47, выход которого соединен с первым входом ЛЭ ИЛИ 54, выходом которого одновременно включаются БУП 34 загрузочного транспортера 3 и посредством ЛЭ ИЛИ 52 БУП 33 транспортера подачи грузов 1.

Если считанные реквизиты груза, например адрес, и другие измеренные характеристики не выходят за рамки принятых ограничений, то из блока принятия решений 46 поступает сигнал на первый вход ЛЭ И 48, которым дается команда на включение БУП 35 правой шлюзовой дверки 4 для сброса груза с загрузочного транспортера 3 в свободную ячейку правого элеватор-накопителя 6, на СГ 20 и на сумматор 43, в которых значения чисел поступивших в этот элеватор-накопитель грузов увеличиваются на единицу. В противном случае груз загрузочным транспортером 3 направляется в накопитель «справка» 14, в СГ 22 и сумматоре 45 значения чисел поступивших грузов увеличиваются на единицу. Время включения БУП 35 и 36 соответственно правой 4 и левой 5 шлюзовых дверок строго ограничено и определяется условием обеспечения гарантированной перегрузки грузов с загрузочного транспортера 3 в свободные ячейки соответственно правого 6 и левого 7 элеваторов-накопителей. При срабатывании датчика заполнения 30 накопителя «справка» 14 подается команда на третий вход ЛЭ ИЛИ 55 для выключения БУП 33 транспортера подачи грузов 1 и на устройство сигнализации 56, информирующее световыми или звуковыми сигналами оператора о необходимости выемки грузов из этого накопителя.

Когда правый элеватор-накопитель 6 полностью заполнится, коммутатор 42 вторым выходом начинает производить опрос сумматора 44 на наличие свободных ячеек в левом элеваторе-накопителе 7. Если в элеваторе-накопителе 7 имеются свободные ячейки, то подается сигнал в БУП 38 на включение привода левого элеватора-накопителя 7 и на второй вход ЛЭ ИЛИ 53 для включения СГ 19, в котором значение числа поступивших в устройство грузов увеличивается на единицу. В противном случае, когда в элеваторе-накопителе 7 не остается свободных ячеек, из сумматора 44 поступает сигнал на четвертый вход ЛЭ ИЛИ 55 для выключения БУП 33 транспортера подачи грузов 1. Когда свободная ячейка элеватора-накопителя 7 займет положение, удобное для загрузки, БУП 38 подаются сигналы на вторые входы ЛЭ И 49 и И 50. При поступлении на первый вход ЛЭ И 49 сигнала с выхода ЛЗ 31 посредством ЛЭ ИЛИ 54 одновременно включается БУП 34 загрузочного транспортера 3 и посредством ЛЭ ИЛИ 52 БУП 33 транспортера подачи грузов 1. При поступлении на первый вход ЛЭ И 50 сигнала из блока принятия решений 46 дается команда на включение БУП 36 левой шлюзовой дверки 5 для сброса груза с загрузочного транспортера 3 в свободную ячейку левого элеватора-накопителя 7, на СГ 21 и на второй вход сумматора 44, в которых значения чисел поступивших в этот элеватор-накопитель грузов увеличиваются на единицу.

Если количество поступивших на загрузку в контейнер грузов меньше суммарной емкости элеваторов-накопителей 6 и 7, то автоматизированный процесс предварительной загрузки элеваторов-накопителей прекращается нажатием оператором кнопки ОСТАНОВ 17, соединенной с первым входом ЛЭ ИЛИ 55, выходом которого подается сигнал в БУП 33 на выключение транспортера подачи грузов 1.

Информация о том, в какой последовательности в систему поступали грузы, в какой ячейке какого из элеваторов-накопителей 6 или 7 находится груз с характеристиками, определенными в измерительном комплексе 2 посредством СБ 58, связанного с БУП соответственно 37 и 38 этих элеваторов-накопителей, счетчиками грузов соответственно СГ 20 и СГ 21 и с блоком принятия решений 46 (на фиг.4 не показано), накапливается в ЗУ 59 (фиг.5). В СБ 58 поступает также информация о времени окончания загрузки элеваторов-накопителей и о готовности к работе по укладке грузов в контейнер остальных составных частей системы.

По сигналу о начале укладки грузов в контейнер, поступающему из СБ 58, информация из первого и второго выходов ЗУ 59 о длине груза lг и ширине груза mг передается в БРП 60 и БРФ 61, о массе груза gг и последовательности поступления груза в систему - из третьего выхода на третий вход БР 62, о соответствии номера поступившего груза номеру ячейки каждого из элеваторов-накопителей 6 или 7 - с четвертого выхода на первый вход БУРЭ 64. В БРП 60 производится расчет площади груза Sг=lг·mг, а в БРФ 61 - расчет коэффициента формы груза Кфг=lг/mг. Значения рассчитанных параметров Sг и Кфг поступают из БРП 60 и БРФ 61 соответственно на первый и второй входы БР 62.

В БР 62 грузам присваиваются номера 1, 2, … в последовательности убывания значений Sг. При этом, если два груза имеют одинаковое значение Sг, то меньший номер присваивается грузу с большим значением Кфг. Если грузы имеют одинаковые значения Sг и Кфг, то меньший номер присваивается грузу с большей массой. Если грузы имеют одинаковые значения Sг, Кфг и массу, то меньший номер присваивается грузу, раньше поступившему в систему. Рассчитанная таким образом последовательность подачи грузов на укладку обеспечивает при правильном расположении груза на плоскости максимальную плотность укладки, по возможности минимальную высоту центра тяжести груженого контейнера, соблюдение принципа «первым поступил - первым загружен». Заданная последовательность номеров грузов с размерами lг, mг и массой gг поступает в БМ 63, в котором производится определение расположения груза на плоскости формирования слоя и проверка соблюдения ограничений на грузоподъемность контейнера и количество укладываемых слоев.

В БМ 63 хранятся измерения о внутренних размерах кузова контейнера о внутренних размерах кузова контейнера: длине L>lг, ширине М>m, высоте Н, большей, чем высота укладываемых грузов hг, а также допустимой суммарной массе грузов G, укладываемых в контейнер. На основе имеющейся информации о результатах вышеперечисленных измерениях и информации, поступившей из БР 62, в БМ 63 составляется план размещения грузов в контейнере. Моделирование укладки грузов, представленных параллелепипедами одинаковой высоты hг с размерами в плане lг·mг, и массой gг, осуществляется последовательно слоями, начиная с нижнего. Заполнение каждого слоя производится последовательно, начиная от одного из дальних, например правого, по отношению к роботу-манипулятору углов контейнера в двух взаимно перпендикулярных направлениях. Обязательным условием при моделировании укладки грузов внутри слоя является прилегание двух смежных сторон укладываемого груза или к внутренним стенкам кузова контейнера, или к стенке и стороне соседнего груза, или к сторонам соседних грузов со стороны угла, от которого начинается заполнение контейнера.

Критерием определения положения груза на плоскости формирования слоя на каждом шаге вычислений служит минимум коэффициента формы пространства, остающегося свободным после размещения на плоскости данного груза, формула для определения Кфс имеет следующий вид

где i=1, 2, …, n - номер прямоугольника в остающемся после размещения укладываемого груза свободном пространстве при мысленном разбиении последнего на прямоугольники линиями, проходящими от ребер груза, не соприкасающихся со стенками кузова или соседними грузами, параллельно сторонам контейнера; li - длина i-го прямоугольника; n - число прямоугольников в остающемся свободном пространстве; Sк=L·М - площадь поперечного сечения кузова контейнера; Sз - площадь плоскости формирования слоя, занятая уложенными грузами; Sн - площадь плоскости формирования слоя, неудобная для загрузки, равная площади прямоугольника, прилегающего к выступу размещаемого груза со стороны, противоположной направлению загрузки. Прямоугольники, образующиеся при разбиении свободного пространства линиями, проходящими вдоль продольной стороны контейнера, могут отличаться от прямоугольников, образующихся при разбиении свободного пространства линиями, проходящими вдоль поперечной стороны контейнера, поэтому могут оказаться различными и значения Кфс. Вследствие этого для каждого возможного варианта размещения груза на плоскости формирования слоя рассчитываются два значения Кфс. Окончательно выбирается такой вариант размещения груза, при котором достигается минимум Кфс.

На фиг.6 в качестве примера изображены возможные варианты размещения на плоскости формирования слоя груза №2 после того, как было определено положение груза №1. Для выбора положения, в которое должен быть уложен груз №2, рассчитываются значения коэффициентов Кфс:

и выбирается то положение груза, при котором значение Кфс имеет минимальное значение.

Для приведенных на фиг.6 соотношений размеров поперечного сечения кузова контейнера (плоскости формирования слоя) М=0,667L и размещаемых грузов lг=0,417L; mг1=0,25L; lг2=0,333L; mг2=0,167L минимальное значение имеет коэффициент Кфс41=1,27, поэтому при укладке груз №2 должен занять положение 4.

После первой итерации размещения грузов на плоскости формирования слоя внутри слоя могут остаться незаполненные участки, которые необходимо проверить по очереди, начиная от участка с большей площадью, по рассмотренному принципу на возможность укладки в них грузов из ранжированной последовательности, хранящейся в БР 62, за исключением уже уложенных грузов. Таким образом, достигается максимальная или близкая к максимальной плотность укладки грузов на поверхности формирования слоя. Процесс моделирования укладки грузов в контейнер в БМ 63 продолжается до тех пор, пока число слоев не превысит допустимое значение H/hг1 суммарная масса укладываемых грузов не превысит заданную грузоподъемность контейнера G или не останется грузов в ранжированной последовательности, поступающей из БР 62. Из БМ 63 данные о рассчитанной последовательности подачи грузов на укладку в контейнер передаются с первого выхода на второй вход БУРЭ 64, и о положении грузов в контейнере - со второго выхода на первый вход ЛЭ И 51, подготавливающего включение БУРМ 65.

На основе данных, поступивших из БМ 63 и ЗУ 59, в БУРЭ 64 формируется синхронизированная последовательность команд, подающихся с первого и второго выходов в БУП 37 и 38, на подачу к выводному транспортеру 8 ячеек с грузами соответственно элеваторов-накопителей 6 или 7. В силу того, что элеваторы-накопители 6 и 7 имеют возможность реверсивного движения, подача под разгрузку требуемой ячейки с грузом осуществляется за наименьшее время.

При подходе ячейки с грузом, предназначенным для укладки в контейнер, к месту перегрузки на выводной транспортер 8 из БУП 37 или 38 поступает команда соответственно в БУП 39 или 40 толкателей 9 или 10 на перегрузку груза из элеватора-накопителя 6 или 7 на выводной транспортер 8. При срабатывании толкателя 9 или 10 груз из ячейки элеватора-накопителя 6 или 7 перемещается на выводной транспортер 8. После перемещения груза на выводной транспортер толкатель возвращается в исходное положение. Одновременно с включением БУП 39 или 40 подается сигнал на ЛЗ 32, блокирующую на время прямого и обратного хода толкателей возможность включения БУП 41 и подготавливающую это включение сигналом, подающимся на первый вход ЛЭ И 66. Если ЛЭ И 66 дается разрешение на включение БУП 41, то выводным транспортером 8 груз перемещается на позицию, удобную для захвата груза роботом-манипулятором 13, при достижении которой выводной транспортер 8 останавливается по сигналу датчика 67, поступающего с его первого выхода на второй вход ЛЭ И 66. Блокировка выводного транспортера 8 в этом положении датчиком 67 продолжается до удаления груза с этой позиции.

В момент остановки выводного транспортера 8 сигналом, поступающим со второго выхода датчика 67 на второй вход ЛЭ И 51, дается разрешение на включение БУРМ 65. Обладая возможностями «технического зрения», информацией о начальном (на выводном транспортере 8) и финальном (в контейнере 12) положениях груза, БУРМ 65 разрабатывает программу захвата, ориентации в пространстве и оптимальной траектории доставки груза из начального положения в конечное, а также возврата «руки» в исходное положение, дает команды через первый выход на выполнение требуемых действий всем исполнительным элементам (серводвигателям, захватному устройству и др.) робота-манипулятора 13.

Операции по программированию робота-манипулятора 13, захвату и укладке груза в контейнер 12 и возвращению «руки» в исходное положение занимают наибольшее время в цикле загрузки контейнера, поэтому к моменту возвращения «руки» робота в исходное положение следующий груз уже будет находиться на выводном транспортере 8 в положении, удобном для захвата. Максимальная производительность системы загрузки в целом достигается за счет того, что роботом-манипулятором выполняется только наиболее сложная часть работы - укладка груза в контейнер, а остальные необходимые операции: предварительное накапливание и поштучная подача грузов на позицию захвата, осуществляется посредством комплекса механизмов (транспортеров, элеваторов-накопителей, шлюзовых дверок, толкателей), имеющих более высокую производительность, чем робот-манипулятор. За счет расположения позиции захвата груза в непосредственной близости от контейнера 12 и использования кинематической схемы загрузочного робота, включающей вертикально расположенную стойку, шесть подвижных звеньев и шесть низших кинематических пар, число степеней свободы которого равно шести, шарниры первый и шестой имеют вертикальные оси, шарниры третий и четвертый обеспечивают взаимные движения в одной плоскости, а шарниры второй и пятый - в плоскости, перпендикулярной шарнирам третьему и четвертому, на конце седьмого звена укреплен вакуумный захват, поворот звеньев манипулятора в процессе захвата груза, перемещения и укладки его в контейнер и возвращения в исходное положение обеспечивают сервоприводы, достигаются упрощение конструкции, уменьшение длины и количества звеньев загрузочного робота 13. При захвате груза, например посылки в мягкой упаковке, может произойти сбой в работе захватного устройства робота-манипулятора. В этом случае по команде, поступающей через второй выход БУРМ 65 на первый вход устройства сигнализации 57, вырабатывается сигнал, привлекающий внимание оператора. С третьего выхода БУРМ 65 поступает сигнал на счетчик 23, в котором число поступивших в контейнер грузов увеличивается на единицу. С третьего выхода БУРМ 65 поступает сигнал на счетчик 23, в котором число поступивших в контейнер грузов увеличивается на единицу. Если система загрузки содержит АРМ оператора 68, то в соответствии с планом укладки грузов в контейнере, визуализированном на мониторе АРМ по информации, поступившей по запросу оператора из БМ 63, оператор имеет возможность вручную уложить груз в контейнер в нужное положение. На второй вход этого же устройства сигнализации 57 поступает команда с третьего выхода БУРЭ 64 после разгрузки всех ячеек с грузами, предназначенными для укладки в контейнер, элеваторов-накопителей 6 и 7, с целью информирования оператора об окончании работы по укладке грузов в контейнер.

1. Система загрузки штучных грузов в контейнер, отличающаяся тем, что состоит из транспортера подачи грузов, измерительного комплекса для определения реквизитов, габаритных размеров и массы грузов, загрузочного транспортера, правой и левой приводных шлюзовых дверок, укрепленных с одного конца на вертикальном валу и расположенных в проеме бортового ограждения загрузочного транспортера с возможностью поворота в положение поперек ленты загрузочного транспортера, правого и левого приводных цепных пластинчатых элеваторов-накопителей грузов с возможностью старт-стопного и реверсивного движения, в которые посредством загрузочного транспортера и шлюзовых дверок загружаются поступающие грузы, выводного транспортера, двух толкателей - правого и левого, обеспечивающих перемещение груза с пластины соответственно правого или левого элеватора-накопителя на выводной транспортер, направляющих салазок, в которых фиксируется порожний контейнер с открытыми дверьми, загрузочного робота-манипулятора, обладающего «техническим зрением», обеспечивающего захват груза с выводного транспортера и перемещение его в контейнер с последующей послойной укладкой вертикальным или фронтальным способом, накопителя «справка» в виде, например, неприводного рольганга, в который направляются загрузочным транспортером грузы с неопознанными реквизитами, размерами и массой, выходящими за допустимые пределы для возможности осуществления автоматической загрузки груза в контейнер, а также оператором, вручную перемещающим груз с выводного транспортера при невозможности по той или иной причине его захвата роботом-манипулятором, системы управления загрузкой штучных грузов, осуществляющей передачу и обработку информации, синхронизацию работы всех подвижных элементов системы и обеспечивающей укладку грузов в контейнер с учетом соблюдения ограничения на грузоподъемность контейнера и требования минимизации высоты центра тяжести груженого контейнера.

2. Система загрузки штучных грузов в контейнер по п.1, отличающаяся тем, что цепи каждого элеватора-накопителя объединены между собой грузонесущими пластинами, которые крепятся к цепям посредством осей, при этом пластины с наружной и боковых сторон имеют отбортовку для предотвращения смещения груза за габариты пластины во время загрузки и движения элеваторов, контуры цепей на боковой проекции смещены относительно друг друга на расстояние, равное расстоянию между точками закрепления пластин к цепям.

3. Система загрузки штучных грузов в контейнер по п.1, отличающаяся тем, что загрузочный робот-манипулятор выполнен по кинематической схеме, включающей вертикально расположенную стойку, шесть подвижных звеньев и шесть низших кинематических пар, число степеней свободы манипулятора