Устройство для промина лубоволокнистого материала

Иллюстрации

Показать всеУстройство для промина лубоволокнистого материала содержит пары валков с продольными рифлями и чередующиеся с этими валками пары валков с соосно расположенными на валах и с зазором один относительно другого дисками. Диски по краям имеют выступы, которые образованы односторонними прогибами. Величина зазора между дисками в каждой из пар валков уменьшается от одного края валков до другого, а в разных парах с дисками величина среднего зазора между ними и величина односторонних прогибов уменьшаются вдоль длины машины, а именно по ходу движения материала. Использование данного изобретения позволяет обеспечить повышение эффективности очистки волокнистого материала. 3 ил.

Реферат

Изобретение относится к первичной обработке лубяных культур и может быть применено в мяльных машинах для промина лубоволокнистого материала с целью последующего его трепания на трепальной машине.

Основной задачей процесса мятья является разрушение конструкции стебля, в результате чего должна быть нарушена связь между волокном и древесиной стебля при сохранении прочности волокна [1, с 184]. При этом образовавшаяся при разрушении стебля костра должна быть по возможности удалена из слоя. В противном случае, при наличии большого количества костры, потребуются более интенсивные воздействия на слой лубоволокнистого материала для ее удаления на последующем этапе первичной обработки (при трепании), что неизбежно приведет к снижению выхода длинного трепаного волокна.

Таким образом, эффективность процесса мятья заключается в максимальном разрушении связей волокна с древесиной стебля для максимального удаления костры, при сохранности прочностных свойств волокна [2, с.75].

Эффективность процесса мятья в большой степени связана с характеристиками проминаемого стеблевого слоя, который обладает значительной неоднородностью своих физических свойств. В общей массе слоя имеются стебли, отличающиеся по диаметру, степени вылежки или вымочки, влажности и др. Кроме того, свойства каждого стебля различны по его длине (особенно отличаются по физическим свойствам комлевая и вершинная части стебля). Необходимо отметить также, что обрабатываемый материал по мере движения в мяльной машине существенно меняет свои свойства, в частности, сначала материал имеет большие толщину и жесткость. По мере прохождения через мяльные пары эти показатели значительно снижаются [1, с.199…200].

Известен способ мятья [1, с.183…201] и мяльные машины [1, с.240…260], в которых для промина слоя лубоволокнистого материала используются пары мяльных валков с продольными или винтовыми рифлями. Наибольшее применение получила мяльная машина агрегата МТ-100-Л.

Основной недостаток этих мяльных машин заключается в том, что эффективность процесса мятья и пригодность слоя сырца к трепанию существенно зависят от структурных характеристик слоя стеблей льна и способа его подачи в мяльную машину. Кроме этого, образовавшаяся при промине стеблей костра, из-за ограниченного пространства между соседними парами валков, не полностью удаляется из промятого слоя.

Возможны различные способы подачи слоя стеблей в мяльную машину [2, с.49]. Наиболее эффективно промин слоя осуществляется при расположении стеблей под прямым углом к осям валков, однако в этом случае нарушается непрерывность потока. При расположении стеблей в слое параллельно осям валков обеспечиваются лучшие условия для непрерывности потока и его ориентации относительно зажимных конвейеров трепальной машины. Однако эффективность мятья значительно снижается: стебли остаются непромятыми, в результате при трепания происходит разрыв волокон и они попадают в отходы. Кроме этого при таком способе подачи слоя возникают проблемы с его переходом из одной пары валков в другую, возрастает вероятность намотов волокнистого материала на валки. Компромиссным является угол ориентации стеблей слоя к осям мяльных валков в 45 градусов.

Однако фактическое расположение стеблей в слое по отношению к осям мяльных валков является в большой степени случайным: наблюдается значительная угловая дезориентация стеблей, их перепутанность и растянутость в слое, образуется так называемая «сетка» из стеблей при развороте слоя на слоеутоняющей машине. Отдельные стебли слоя могут располагаться по отношению к осям валков совершенно по разному.

Поэтому представляется целесообразным для получения качественного слоя сырца внести изменения в процессе мятья, применительно к реальному стеблевому слою.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявленному изобретению является устройство для промина лубоволокнистого материала (3), в котором возможно использование валков для промина стеблей лубяных культур (4).

Совместное использование решений (3) и (4) позволяет создать устройство для промина лубоволокнистых материалов, которое содержит пары валков с продольными рифлями и чередующимися с этими валками пары валков с сооснорасположенными на валах и с зазором один относительно другого на них дисками, по краям которых имеются односторонние прогибы.

Недостаток данной конструкции заключается в том, что односторонние прогибы на дисках расположены с постоянным шагом. Это ограничивает диапазон перерабатываемого сырья.

Задача изобретения - расширение технологических возможностей устройства для промина лубоволокнистого материала и повышение эффективности очистки лубоволокнистого материала

Решение поставленной задачи достигается тем, что в устройстве для промина лубоволокнистого материала, содержащем пары валков с продольными рифлями и чередующимися с этими валками пары валков с соосно расположенными на валах и с зазором один относительно другого дисками, согласно изобретению диски по краям имеют выступы, образованные односторонними прогибами, величина зазора между дисками в каждой из пар валков уменьшается от одного края валков до другого, а в разных парах с дисками величина среднего зазора между ними и величина односторонних прогибов уменьшаются вдоль длины машины, а именно по ходу движения слоя материала.

Уменьшение зазора между соосно расположенными дисками в каждой из пар валков от одного края валка к другому связано с различиями свойств стеблей по их длине, в частности, средний диаметр комлевой части отличается от среднего диаметра вершинной части примерно в 1,5 раза.

Уменьшение в разных парах с соосно расположенными дисками величины среднего зазора между ними и величины односторонних прогибов по краям дисков вдоль длины машины по ходу движения слоя материала связано с существенным уменьшением жесткости, массы, толщины и закостренности материала в процессе его промина.

Повышение эффективности очистки проминаемого материала объясняется увеличением пространства для удаления костры, а также встряхивающими воздействиями на слой прогибов по краям дисков.

Сущность изобретения поясняется чертежами.

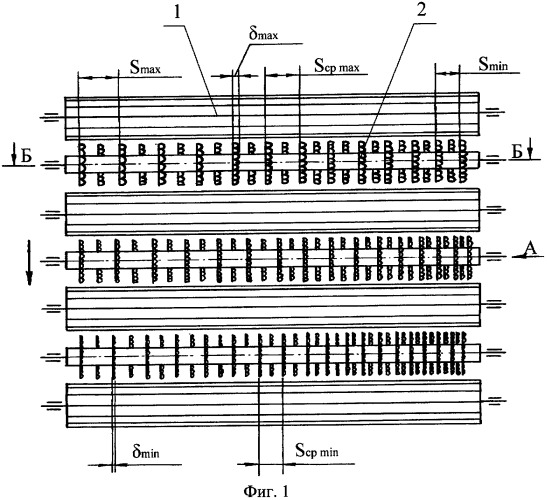

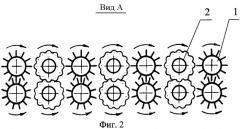

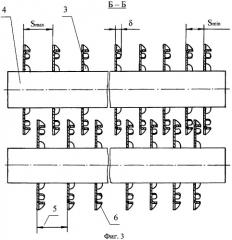

На фиг.1 представлена схема устройства для промина лубоволокнистого материала. На фиг.2 представлен вид А на фиг.1. На фиг.3 представлено сечение Б-Б на фиг.1.

Устройство для промина лубоволокнистого материала содержит пары валков 1 с продольными рифлями и пары валков 2 с дисками 3, установленными соосно на валах 4 и с зазором 5 один относительно другого. По краям дисков 3 имеются выступы 6, образованные по краям дисков 3 односторонними прогибами. Пары валков 1 с продольными рифлями и пары валков 2 с сооснорасположенными дисками 3 чередуются друг с другом вдоль длины машины.

Пара валков 2 с соосно расположенными дисками 3 образуется таким образом, что диски одного из валков располагаются между дисками другого с некоторым захождением за счет того, что расстояние между осями валков 2 с дисками 3 меньше диаметра дисков 3.

В каждой из пар валков 2 величина зазора S между дисками уменьшается от одного края валка до другого от значения Smax до значения Smin.

В разных парах валков 2 величина среднего зазора между дисками в каждой паре уменьшается от Scpmax до Scpmin вдоль длины машины.

Величина односторонних прогибов по краям дисков 8 также уменьшается в каждой паре валков вдоль длины машины по ходу движения слоя.

Устройство работает следующим образом.

Слой стеблей лубяных культур, например льняной тресты, поступает в первую пару валков 1 с продольными рифлями. После выхода из этой пары стебли начинают контактировать с выступами 6, образованными по краям дисков 3 односторонними прогибами δ пары валков 2. В результате, за счет наличия трения между стеблями и наружной волнистой поверхностью по краю дисков 3, а также взаимосвязи стеблей друг с другом, слой стеблей захватывается дисками 3 пары валков 2 и происходит промин непромятых в паре валков 1 стеблей за счет их изгиба и излома относительно краев дисков 3.

Выделенная из стеблей при промине костра проваливается между дисками.

При прохождении слоем следующих по ходу его движения пар валков процесс повторяется с учетом изменяющихся зазоров между дисками по длине валков, уменьшением средних зазоров между дисками и выступов на наружных поверхностях дисков в каждой паре валков с сооснорасположенными дисками по ходу движения слоя вдоль машины. Таким образом обеспечивается дифференциация процесса мятья, необходимость которой обусловлена свойствами проминаемого материала (структура стебля и слоя, их переменные физические свойства, зависящие от внешних факторов, и др.).

Таким образом, при помощи данного устройства для промина лубоволокнистого материала обеспечивается качественный промин слоя лубоволокнистого материала, стебли в котором плохо ориентированы относительно осей мяльных валков. Наличие зазоров между дисками и волнистая их поверхность способствуют удалению костры из слоя.

Использование предлагаемого устройства не потребует существенных капитальных вложений, его реализация может быть осуществлена путем модернизации существующей мяльной машины.

Источники информации

1. Марков В.В., Суслов Н.Н., Трифонов В.Г., Ипатов A.M. Первичная обработка лубяных волокон. - М.: Легкая индустрия, 1974. - 416 с.

2. Ипатов A.M. Теоретические основы механической обработки стеблей лубяных культур. - М.: Легпромбытиздат, 1989. - 144 с.

3. Авторское свидетельство СССР №1196424, кл. D01В 1/10, 1/27, от 07.12.85. Бюл. №45.

4. Патент на изобретение РФ №2121533, кл. D01В 1/22, от 10.11.98. Бюл. №31.

Устройство для промина лубоволокнистого материала, содержащее пары валков с продольными рифлями и чередующиеся с этими валками пары валков с соосно расположенными на валах и с зазором один относительно другого дисками, диски по краям имеют выступы, образованные односторонними прогибами, величина зазора между дисками в каждой из пар валков уменьшается от одного края валков до другого, а в разных парах с дисками величина среднего зазора между ними и величина односторонних прогибов уменьшаются вдоль длины машины, а именно по ходу движения материала.