Упругофрикционное рельсовое скрепление для рельсовых путей

Иллюстрации

Показать всеИзобретение относится к упругофрикционному рельсовому скреплению для рельсовых путей, содержащему упругий зажимной элемент. Зажимной элемент в смонтированном состоянии фиксирован между удерживающей плитой и крепежным анкером с возможностью оказания удерживающего усилия на подошву рельса для удержания последнего в нужном положении. Зажимной элемент выполнен симметричным относительно вертикально ориентированной плоскости симметрии (7), перпендикулярной продольной оси рельса, и имеет два торсионных колена (1a', 1а”). Торсионные колена в смонтированном состоянии расположены между удерживающей плитой и крепежным анкером. На обращенной от рельса стороне оба торсионных колена (1a', 1a”) соединены между собой соединительным участком (1b). На каждом обращенном к рельсу конце (1с', 1с”) торсионных колен (1a', 1а”) расположен петлеобразный зажимной участок (1d', 1d”). Зажимной участок примыкает к торсионным коленам (1a', 1a”) и проходит сначала перпендикулярно плоскости симметрии (7), а затем проходит петлеобразно, пока концы (1е', 1е”) зажимного участка (1d', 1d”) не достигнут зоны концов (1с', 1с”) торсионных колен (1a', 1a”). В незатянутом состоянии упругого зажимного элемента торсионные колена (1a', 1a”) лежат в первой плоскости, а часть петлеобразных зажимных участков (1d', 1d”) лежит во второй плоскости. Вторая плоскость повернута относительно первой плоскости вокруг оси (11), проходящей параллельно оси пересечения плоскости (7) симметрии с первой плоскостью. Достигается двухступенчатая защита рельсового скрепления от перегрузки. 25 з.п. ф-лы, 51 ил.

Реферат

Изобретение относится к упругофрикционному рельсовому скреплению для рельсовых путей, содержащему упругий зажимной элемент из упругого материала, в частности, из закаленной пружинной стали, который в смонтированном состоянии фиксирован между расположенной на шпале удерживающей плитой и крепежным анкером с возможностью оказания удерживающего усилия на подошву рельса для удержания последнего в нужном положении, причем упругий зажимной элемент выполнен симметричным относительно вертикально ориентированной плоскости симметрии, перпендикулярной продольной оси рельса.

Рельсовое скрепление указанного рода известно из DE 3400110 С2. Здесь используется упругий зажимной элемент, который в смонтированном состоянии расположен между удерживающей плитой и крепежным анкером. Упругий зажимной элемент имеет при этом два колена, выполненных в виде торсионных элементов. Торсионные колена имеют два параллельных, лежащих рядом друг с другом упругих стержневых отрезка, которые соединены между собой за одно целое посредством петли, образующей участок растяжки и выгнутый, по существу, поперек них наружу. Оба упругих стержневых отрезка торсионных колен связаны соединительным поперечным элементом. Оба внешних упругих стержневых отрезка торсионных колен имеют на расстоянии за соединительным поперечным элементом по одному U-образному отгибу, опирающемуся своим свободным концом на соединительный поперечный элемент, тогда как анкеровочные детали рельсового скрепления, примыкая к средней перемычке и соответственно на расстоянии над расположенными рядом с подошвой рельса скосами для набегания участков растяжки упругого зажимного элемента, имеют два выступающих в противоположные стороны опорных фланца для торсионных колен упругого зажимного элемента.

Из DE 3918091 С2 известно рельсовое скрепление описанного выше рода, у которого участки внешних колен ε-образных зажимных элементов расширяются к подошве рельса с увеличением расстояния от внутренних колен. Направленные навстречу друг другу свободные концы упругого зажимного элемента заканчиваются снаружи внутренних колен. Упругий зажимной элемент выполнен так, что средняя перемычка в положении монтажа приходится на небольшом расстоянии над подошвой рельса и в положении предварительного монтажа прилегает своей внутренней стороной к стержню рельсового шурупа.

В одном из известных решений упругий зажимной элемент выполняет, правда, свою задачу, а именно обеспечивает хорошее удержание рельса на шпале. Однако упругий зажимной элемент выполнен относительно большим и сложным. С этим сопряжены соответственно высокие затраты на изготовление, что повышает издержки производства зажимных элементов.

Кроме того, известные зажимные элементы не обеспечивают достаточного решения следующей проблемы. При необычно высокой нагрузке на рельс усилиями возможно его опрокидывание. Торсионные колена упругого зажимного элемента и рельсовые шурупы могут быть при возникновении опрокидывания рельса высоконагружены, а именно перекручены или перегружены. Следовательно, желательно рассчитать рельсовое скрепление так, чтобы заранее принять меры против этого и даже при опрокидывании исключить перегрузку торсионных колен упругого зажимного элемента и рельсовых шурупов.

В одном из известных решений прижимной момент может быть опосредованно создан только за счет затяжки рельсового шурупа или болта с Т-образной головкой. Прижимное усилие упругого зажимного элемента действует при этом дополнительно на предварительное усилие затяжки рельсового шурупа, в результате чего он дополнительно нагружен. Кроме того, монтаж упругого зажимного элемента может быть реализован исключительно посредством рельсового шурупа или болта с Т-образной головкой. Желательно реализовать универсальный монтаж упругого зажимного элемента, т.е. без шурупа или с ним, а при необходимости, без влияния на предварительное усилие затяжки шурупа.

В основе изобретения лежит поэтому задача усовершенствования родового рельсового скрепления так, чтобы избежать названных недостатков, обеспечить, в частности, простое геометрическое выполнение упругого зажимного элемента и поддерживать низкими производственные издержки. Кроме того, должна быть реализована также надежная двухступенчатая защита от перегрузки, так чтобы упругий зажимной элемент не был поврежден даже при возникновении возможных, необычно высоких усилий. Далее должна быть создана универсальная и, при необходимости, независимая от предварительной затяжки шурупа возможность монтажа.

Решение этой задачи согласно изобретению отличается тем, что упругий зажимной элемент имеет два, проходящих предпочтительно, по существу, параллельно торсионных колена, которые в смонтированном состоянии, по меньшей мере, в значительной степени расположены между удерживающей плитой и крепежным анкером, причем оба торсионных колена на обращенной от рельса стороне соединены между собой соединительным участком. Далее предусмотрено, что на каждом обращенном к рельсу конце торсионных колен расположен петлеобразный зажимной участок, который, примыкая к торсионному колену, проходит сначала, по существу, перпендикулярно к плоскости симметрии, а затем проходит петлеобразно, пока концы зажимного участка не достигнут зоны концов торсионных колен, где они образуют поверхность прилегания к подошве рельса. Далее предусмотрено, что в незатянутом состоянии упругого зажимного элемента торсионные колена вместе с соединительным участком лежат, по существу, в первой плоскости, а, по меньшей мере, часть петлеобразных зажимных участков лежит во второй плоскости, причем вторая плоскость повернута относительно первой плоскости вокруг оси, проходящей параллельно оси пересечения плоскости симметрии с первой плоскостью.

В смонтированном состоянии упругого зажимного элемента вторая плоскость предпочтительно в значительной степени совпадает с первой плоскостью.

При нормальной нагрузке на рельс в смонтированном состоянии петлеобразные зажимные участки упругого зажимного элемента предпочтительно контактируют с подошвой рельса. Возможно также, чтобы концы зажимного участка в смонтированном состоянии входили в предусмотренные для этого выемки в удерживающей плите. Этим может быть достигнуто, чтобы торцевые концы зажимных участков фиксировались в выемках для горизонтальной стабилизации в положении окончательного монтажа. При этом, при необходимости, может быть предусмотрено также, чтобы выемки в удерживающей плите имели фиксирующие выступы или носики, так что концы зажимного участка могут фиксироваться в удерживающей плите.

Петлеобразные зажимные участки могут проходить также от конца торсионных колен сначала, по существу, перпендикулярно плоскости симметрии, затем в направлении от рельса, после чего по дугообразной кривой снова в направлении рельса. В этом случае петлеобразные зажимные участки имеют предпочтительно, по меньшей мере, на отдельных участках S-образный контур. Таким выполнением может быть достигнута более компактная конструкция крепежной системы, о чем говорится ниже.

Петлеобразные зажимные участки предпочтительно на виде сверху имеют в своей обращенной к рельсу части форму, по существу, окружности или овала. Соединительные переходы между отдельными функциональными зонами снабжены при этом большими радиусами или радиусными переходами, обеспечивающими оптимальные характеристики напряжений в материале упругого зажимного элемента. Отдельные радиусы или радиусные переходы вдоль контура упругого зажимного элемента могут быть разными по величине.

Примыкающие к торсионным коленам петлеобразные зажимные участки могут проходить сначала, по существу, вертикально от плоскости симметрии.

Угол между вышеназванными плоскостями, т.е. между первой и второй плоскостями, составляет в незатянутом состоянии упругого зажимного элемента предпочтительно 5-30°.

Концы петлеобразных зажимных участков могут быть выполнены в виде прямых отрезков. Эти прямые отрезки проходят предпочтительно параллельно друг другу.

Концы петлеобразных зажимных участков, в частности, прямые отрезки, могут иметь углубление в виде канавки, выполненное как поверхность прилегания к радиусу скругления подошвы рельса. Благодаря этому становится возможным определенное и надежное прилегание к подошве рельса.

Чтобы противодействовать перегрузке, каждый петлеобразный зажимной участок может иметь в своей боковой зоне первую поверхность для прилегания к подошве рельса, которая при опрокидывании рельса в случае горизонтальных усилий на головке рельса (первый случай перегрузки) контактирует также с подошвой рельса, однако с сильно уменьшенным плечом рычага. Далее, каждый петлеобразный зажимной участок может иметь вторую поверхность для прилегания к крепежному анкеру, которая в выходящем за пределы первого случая перегрузки втором, более сильном случае перегрузки, действующими на рельс силами контактирует с крепежным анкером.

Удерживающая плита может быть интегрирована в рельсовую подкладку.

Удерживающая плита и крепежный анкер могут быть выполнены составными из двух частей. При этом удерживающая плита и крепежный анкер могут быть соединены между собой или удерживаться вместе посредством болта с Т-образной головкой.

Крепежный анкер может быть выполнен в виде плиты и фиксирован рельсовым шурупом.

Возможно также выполнение удерживающей плиты и крепежного анкера за одно целое.

Крепежный анкер может иметь на своей нижней стороне в своих обращенных к рельсу боковых концевых зонах опорные поверхности для петлеобразных зажимных участков. Далее, крепежный анкер может иметь на своей нижней стороне в каждой своей обращенной от рельса боковой концевой зоне первое фиксирующее углубление в виде канавки для фиксации упругого зажимного элемента в положении предварительного монтажа. Кроме того, может быть предусмотрено, что крепежный анкер в своих обращенных к рельсу боковых концевых зонах имеет по одному второму фиксирующему углублению в виде канавки для фиксации упругого зажимного элемента в положении нейтрализации. Наконец, крепежный анкер может иметь на своей нижней стороне две пазообразные опорные поверхности для прилегания торсионных колен упругого зажимного элемента в состоянии окончательного монтажа.

Возможно также, чтобы крепежный анкер был образован рельсовым шурупом или соединенной с ним подкладной шайбой.

Удерживающая плита может иметь два проходящих перпендикулярно продольной оси рельса дугообразных углубления, направляющих упругий зажимной элемент при его монтаже. Она может иметь две поверхности для прилегания упругого зажимного элемента в его смонтированном состоянии. Далее, удерживающая плита может иметь на своей нижней стороне проходящий в направлении продольной оси рельса выступ, входящий в соответствующую выемку в шпале.

Благодаря предложенному выполнению упругий зажимной элемент может изготовляться экономично. Он имеет относительно небольшое конструктивное пространство, так что предложенное рельсовое скрепление может быть использовано во множестве случаев применения.

Кроме того, обеспечена двухступенчатая защита от перегрузки рельсового скрепления, так что надежно предотвращены слишком большое опрокидывание рельса и пластическая деформация скобы.

Примеры осуществления изобретения изображены на чертежах, на которых представляют:

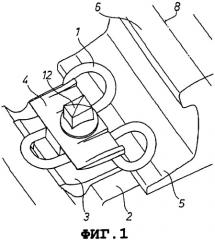

фиг.1 - вид в перспективе упругофрикционного рельсового скрепления для рельсовых путей;

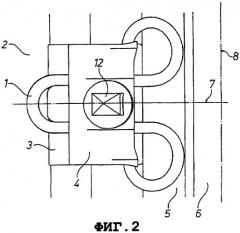

фиг.2 - вид сверху устройства по фиг.1;

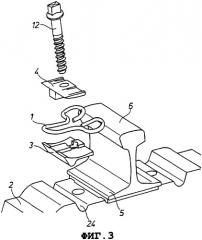

фиг.3 - вид в перспективе разобранного рельсового скрепления по фиг.1;

фиг.4 - вид снизу разобранного рельсового скрепления по фиг.3;

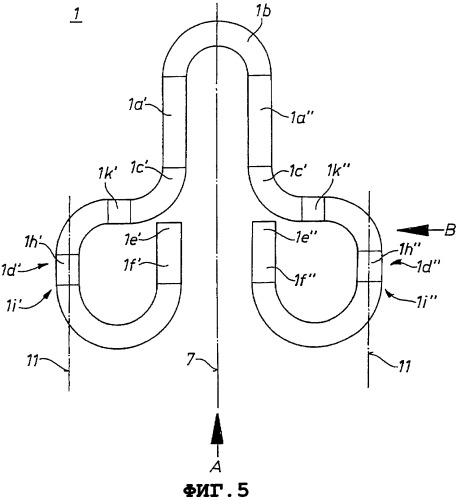

фиг.5 - вид сверху незатянутого упругого зажимного элемента рельсового скрепления;

фиг.6- вид спереди упругого зажимного элемента по стрелке А на фиг.5;

фиг.7 - соответствующий фиг.6 вид под углом снизу;

фиг.8 - вид сбоку упругого зажимного элемента по стрелке В на фиг.5;

фиг.9 - вид сверху в перспективе упругого зажимного элемента;

фиг.10 - вид снизу в перспективе упругого зажимного элемента;

фиг.11 - вид сверху в перспективе удерживающей плиты рельсового скрепления;

фиг.12 - вид снизу в перспективе удерживающей плиты по фиг.11;

фиг.13 - вид сверху в перспективе крепежного анкера рельсового скрепления;

фиг.14 - вид снизу в перспективе крепежного анкера по фиг.13;

фиг.15 - вид сбоку рельсового скрепления на первом этапе монтажа, а именно в положении предварительного монтажа;

фиг.16 - вид сбоку рельсового скрепления на втором этапе монтажа, а именно в положении нейтрализации;

фиг.17 - вид сбоку рельсового скрепления на третьем этапе монтажа, а именно в положении промежуточного этапа;

фиг.18 - вид сбоку рельсового скрепления по окончании монтажа;

фиг.19 - соответствующий фиг.18 вид защиты от перегрузки для предотвращения опрокидывания рельса при чрезмерных горизонтальных усилиях на головке рельса;

фиг.20 - вид сверху в перспективе удерживающей плиты рельсового скрепления с выемками для концов упругого зажимного элемента;

фиг.21 - вид в перспективе удерживающей плиты вместе с крепежным анкером, выполненных как одно целое;

фиг.22 - альтернативный вариант выполнения как одно целое удерживающей плиты вместе с крепежным анкером и с анкером железобетонной шпалы;

фиг.23 - рельсовую подкладку с интегрированной удерживающей плитой вместе с крепежным анкером;

фиг.24 - рельс, фиксированный посредством упругого зажимного элемента на рельсовой подкладке по фиг.23;

фиг.25 - альтернативный фиг.24 вариант с отдельно закрепленным крепежным анкером, причем закрепление осуществляется посредством болта с Т-образной головкой;

фиг.26 - вид снизу и частично в разрезе устройства по фиг.25;

фиг.27 - альтернативный вариант осуществления изобретения с плитой подушки остряка для стрелочной зоны;

фиг.28 - вид в перспективе упругого зажимного элемента в альтернативном выполнении;

фиг.29 - вид сверху упругого зажимного элемента по фиг.28;

фиг.30 - вид сбоку;

фиг.31 - вид сверху;

фиг.32 - вид в перспективе рельсового скрепления, у которого крепежный анкер образован рельсовым шурупом, а именно в положении предварительного монтажа;

фиг.33 - вид сбоку;

фиг.34 - вид сверху;

фиг.35 - вид в перспективе рельсового скрепления по фиг.30-32, а именно в положении окончательного монтажа;

фиг.36 - вид сверху в перспективе упругого зажимного элемента в альтернативном выполнении;

фиг.37 - вид спереди упругого зажимного элемента по фиг.36 по стрелке А;

фиг.38 - вид спереди упругого зажимного элемента по фиг.36 по стрелке В;

фиг.39 - вид в перспективе рельсового скрепления с упругим зажимным элементом по фиг.36-38 в положении окончательного монтажа;

фиг.40 - вид сверху в перспективе другого упругого зажимного элемента в альтернативном выполнении;

фиг.41 - вид сверху упругого зажимного элемента по фиг.40;

фиг.42 - вид сбоку упругого зажимного элемента по фиг.40;

фиг.43 - вид сбоку рельсового скрепления с упругим зажимным элементом по фиг.40-42 в положении окончательного монтажа;

фиг.44, 45 - вид в перспективе рельсового скрепления с упругим зажимным элементом по фиг.40-42 при рассмотрении под двумя разными углами в положении окончательного монтажа;

фиг.46 - вид сверху в перспективе другого упругого зажимного элемента в альтернативном выполнении;

фиг.47 - вид в перспективе упругого зажимного элемента по фиг.46 под другим углом;

фиг.48 - вид сбоку упругого зажимного элемента по фиг.46 и 47;

фиг.49 - вид сбоку рельсового скрепления с упругим зажимным элементом по фиг.46-48 в положении окончательного монтажа;

фиг.50, 51 - вид в перспективе рельсового скрепления с упругим зажимным элементом по фиг.46-48 под двумя разными углами в положении окончательного монтажа.

На фиг.1-4 изображена принципиальная конструкция упругофрикционного рельсового скрепления для рельсовых путей. Рельс 6 должен быть закреплен на шпале 2 или рельсовой подкладке (фиг.23). Для этого в шпале 2 предусмотрена выемка 24, форма которой соответствует выступу удерживающей плиты 3, положенной на шпалу 2. Выемка 24 может по форме соответствовать известной уголковой направляющей плите или может быть выполнена иначе. Посредством рельсового шурупа 12 выполненный в виде плиты крепежный анкер 4 фиксируют на удерживающей плите 3, соответственно, на шпале 2. Между крепежным анкером 4 и удерживающей плитой 3 расположен упругий зажимной элемент 1, который в своем смонтированном состоянии оказывает сжимающее усилие на подошву 5 рельса, удерживая, тем самым, рельс 6 в нужном положении.

Как видно на фиг.2, упругий зажимной элемент 1 выполнен симметричным, причем ось 7 симметрии расположена вертикально и перпендикулярна продольной оси 8 рельса 6.

Специфическая конструкция упругого зажимного элемента 1 изображена на фиг.5-10.

Как лучше всего видно на фиг.5, упругий зажимной элемент 1 состоит из двух торсионных колен 1а', 1a'', расположенных симметрично относительно плоскости 7 симметрии и проходящих параллельно друг другу. Они соединены между собой соединительным участком 1b. На конце 1c', 1c'' торсионных колен 1а', 1a'' расположен петлеобразный зажимной участок 1d', 1d'', т.е. через закругленный участок торсионное колено 1а', 1a'' переходит в зажимной участок 1d', 1d''. Зажимной участок 1d', 1d'' выполнен, по существу, круговым или овальным при виде сверху на упругий зажимной элемент 1 (фиг.5). Выполненный круглым зажимной участок 1d', 1d'' проходит до своего конца 1e', 1e'', приходящегося вблизи конца 1c', 1c'' торсионного колена 1а', 1a''.

Эта концевая зона 1e', 1e'' выполнена в виде прямого отрезка 1f', 1f'' и предназначена для прижатия в нормальном рабочем случае к верхней стороне подошвы 5 рельса. Как видно на фиг.7, 8 и 10, для этого в упругом зажимном элементе 1, а именно на прямом отрезке 1f', 1f'', выполнено углубление в виде канавки 1g', 1g'', так что упругий зажимной элемент 1 в зоне прямых отрезков 1f', 1f'' поверхностью (не только точечно) прилегает к радиусу закругления подошвы 5 рельса.

Как лучше всего видно на фиг.6, оба торсионных колена 1а', 1a'' вместе с соединительным участком 1b лежат, по существу, в первой плоскости 9. Часть зажимного участка 1d', 1d'' лежит во второй плоскости 10, причем эта плоскость 10 повернута относительно плоскости 9 вокруг оси 11 на угол α. Ось 11 ориентирована при этом параллельно оси пересечения оси 7 симметрии с первой плоскостью 9, она на фиг.6 перпендикулярна плоскости чертежа. Угол α составляет при этом 5-30° в частично или только частично затянутом состоянии.

Благодаря этому выполнению достигается то, что после монтажа упругого зажимного элемента 1 его определенное прилегание происходит только в зоне прямого отрезка 1f', 1f''. В нормальном рабочем случае упругий зажимной элемент не контактирует с подошвой 5 рельса.

Как видно на фиг.8, упругий зажимной элемент 1 может быть выполнен, в целом, немного согнутым для оптимального взаимодействия с удерживающей плитой 3 или с крепежным анкером 4. Также на фиг.8 хорошо видно, как самая передняя часть зажимного участка 1d', 1d'' вывернута из плоскости торсионных колен.

Для того чтобы в случае чрезмерного горизонтального усилия сбоку на головке рельса 6, т.е. когда рельс 6 подвержен опрокидывающему движению вокруг своей продольной оси 8, не могло произойти повреждения или перегрузки упругого зажимного элемента 1, приняты следующие меры.

На упругом зажимном элементе, т.е. в зоне петлеобразного зажимного участка 1d', 1d'' в его боковой зоне 1i', 1i'', предусмотрена первая поверхность 1h', 1h'' прилегания. В случае более сильного опрокидывания рельса 6 его подошва 5 дополнительно давит на эту поверхность 1h', 1h'' прилегания, в результате чего повышается упругое усилие упругого зажимного элемента 1 на подошву 5 рельса. За счет первой поверхности 1h', 1h'' прилегания создается, следовательно, первая ступень защиты от перегрузки.

Если опрокидывающее движение возрастет еще больше, то на упругом зажимном участке 1d', 1d'' предусмотрена вторая поверхность 1k', 1k'' прилегания, которая при дальнейшем перемещении зажимного участка 1d', 1d'' вверх приподнимается вместе с ним и давит на поверхность 15', 15'' прилегания на крепежном анкере 4 (фиг.14). В результате этого возникает высокое сопротивление дальнейшему опрокидыванию рельса без перекручивания и, благодаря этому, без повреждения упругого зажимного элемента 1.

На фиг.11 и 12 изображено возможное решение используемой удерживающей плиты 3. На своей нижней стороне 22 удерживающая плита 3 имеет выступ 23, форма которого соответствует форме выемки 24 в шпале 3 (фиг.3, 4). Это обеспечивает точное прилегание удерживающей плиты 3 к шпале 2. На своей верхней стороне удерживающая плита 3 имеет два дугообразных углубления 20', 20'', способствующих вдвиганию упругого зажимного элемента 1 при монтаже. В состоянии окончательного монтажа упругий зажимной элемент 1 прилегает к поверхностям 21', 21'' прилегания на удерживающей плите 3. Дугообразные или желобчатые углубления помогают при вдвигании упругого зажимного элемента 1 сзади посредством монтажного инструмента. Углубления служат для продвигания упругого зажимного элемента сзади без больших усилий. Без углублений упругий зажимной элемент при продвигании пришлось бы полностью сжать до его окончательного затянутого состояния.

Крепежный анкер 4 изображен на фиг.13, 14. Нижняя сторона 13 выполненного в виде плиты крепежного анкера 4 имеет различные элементы, улучшающие монтаж и удержание упругого зажимного элемента 1 в состоянии окончательного монтажа. В обращенных к рельсу боковых концевых зонах 14', 14'' крепежного анкера 4 расположены уже упомянутые поверхности 15', 15'' прилегания, к которым на второй ступени защиты от перегрузки своими вторыми поверхностями 1k', 1k'' прилегания прилегают зажимные участки 1d', 1d''.

При монтаже упругий зажимной элемент 1 сначала вдвигают в направлении рельса 6 до тех пор, пока он не войдет в первые фиксирующие углубления 17', 17'' в виде канавки, расположенные, т.е. выполненные, в боковых концевых зонах 16', 16''. При дальнейшем продвигании упругого зажимного элемента 1 в направлении рельса 6 и, тем самым, в направлении его конечного положения после монтажа упругий зажимной элемент 1 попадает во вторые фиксирующие углубления 18', 18'' в виде канавок. В положении окончательного монтажа упругий зажимной элемент 1 прилегает тогда к пазообразным поверхностям 19', 19'' прилегания.

Процесс монтажа рельсового скрепления изображен на фиг.15-18.

На фиг.15 виден первый этап установки, положение предварительного монтажа. Крепежный анкер 4 предварительно смонтирован (на пути или на шпалозаготовительном заводе) вместе с удерживающей плитой 3 посредством рельсового шурупа 12, который при этом полностью затянут.В находящееся между удерживающей плитой 3 и крепежным анкером 4 пространство упругий зажимной элемент 1 сначала вдвигают от руки. Посредством монтажного инструмента упругий зажимной элемент 1 может быть затем подвинут дальше в направлении рельса. Это осуществляют до тех пор, пока самые передние зоны зажимных участков 1d', 1d'' не попадут в первые фиксирующие углубления 17', 17'' в виде канавок в крепежном анкере 4.

На фиг.16 изображен второй этап установки, положение нейтрализации. При нейтрализации упругий зажимной элемент 1 подвинут в направлении рельса настолько, что самые передние зоны зажимных участков 1d', 1d'' попали во вторые фиксирующие углубления 18', 18'' в виде канавок в крепежном анкере 4. В этом положении упругого зажимного элемента 1 должно быть предотвращено опрокидывание рельса 6 во время монтажных работ. При этом упругий зажимной элемент 1 создает небольшое упругое усилие.

На третьем этапе установки, на промежуточном этапе (фиг.17), упругий зажимной элемент 1 подвинут дальше в направлении рельса. Этот этап представляет собой деформацию упругого зажимного элемента между нейтрализацией и окончательным затягиванием. В этом положении упругий зажимной элемент 1 создает среднее упругое усилие и зажат между удерживающей плитой и крепежным анкером.

На фиг.18 изображен четвертый этап установки, окончательное затягивание. В зависимости от случая применения создают достаточное окончательное усилие затяжки. Упругий зажимной элемент 1 прилегает теперь в трех зонах: в зоне прямых отрезков 1f', 1f'' упругий зажимной элемент 1 давит на подошву 5 рельса. На крепежном анкере 4 упругий зажимной элемент 1 прилегает к пазообразным поверхностям 19', 19'' прилегания. Удерживающая плита 3 контактирует с упругим зажимным элементом на поверхностях 21', 21'' прилегания.

Меры против перегрузки упругого зажимного элемента 1 показаны на фиг.19.

На первой ступени защиты от перегрузки первые поверхности 1h', 1h'' прилегания петлеобразного зажимного участка 1d', 1d'' упругого зажимного элемента 1 прилегают к подошве 5 рельса.

На первой ступени защиты от перегрузки первое расстояние s1 на фиг.19 уменьшается до нуля, т.е. происходит контакт между петлеобразным зажимным участком и подошвой рельса.

На второй ступени защиты от перегрузки петлеобразный зажимной участок 1d', 1d'' вторыми поверхностями 1k', 1k'' прилегания опирается на поверхности 15', 15'' прилегания крепежного анкера 4.

На второй ступени защиты от перегрузки второе расстояние s2 на фиг.19 уменьшается до нуля, т.е. происходит контакт между этим зажимным участком и крепежным анкером.

В примере выполнения примыкающие к торсионным коленам 1a', 1a'' петлеобразные зажимные участки 1d', 1d'' проходят от плоскости 7 симметрии. В принципе, можно также предусмотреть, чтобы зажимные участки 1d', 1d'' проходили в направлении плоскости 7 симметрии.

Удерживающая плита 3 выполнена в данном примере в виде отдельной детали. Может быть также предусмотрено, чтобы плита 3 была составной частью ребристой плиты или чтобы она была неразъемно соединена с крепежным анкером 4.

Представленный процесс монтажа нацелен на то, чтобы перед вдвиганием упругого зажимного элемента 1 затянуть рельсовый шуруп 12 с окончательным крутящим моментом. Возможна также (полная) затяжка рельсового шурупа 12 только после вкладывания упругого зажимного элемента 1, а именно, например, на шпалозаготовительном заводе, т.е. до монтажа рельса в положении предварительного монтажа или после монтажа рельса в положении нейтрализации или окончательного натяжения.

На фиг.20 в перспективе изображена удерживающая плита 3 рельсового скрепления, а именно вид сверху. Отличие от решения по фиг.11 состоит, по существу, в том, что на обращенном к рельсу конце удерживающей плиты 3 предусмотрены выемки 25, служащие для прилегания концов 1e' зажимного участка упругого зажимного элемента 1. Выемки 25 служат, следовательно, для фиксации положения упругого зажимного элемента в смонтированном состоянии.

Подобные выемки 25 могут быть предусмотрены также в решении по фиг.21. Здесь удерживающая плита 3 и крепежный анкер 4 выполнены за одно целое, как это само по себе известно. Монтаж или демонтаж рельса происходит здесь с помощью захвата для надевания и соответственно снятия в качестве монтажного инструмента.

На фиг.22 изображено решение по фиг.21, т.е. удерживающая плита 3 и крепежный анкер 4 выполнены за одно целое, причем здесь предусмотрен еще анкер 27 для железобетонной шпалы, служащий для анкеровки устройства. Анкер 27 может быть залит с геометрическим замыканием в железобетонную шпалу.

На фиг.23 изображена рельсовая подкладка 28, в которую интегрирована удерживающая плита 3; крепежный анкер 4 также выполнен за одно целое с ней. Как рельс 6 фиксирован на рельсовой подкладке 28 посредством упругого зажимного элемента 1 показано на фиг.24. Интеграция удерживающей плиты 3 в рельсовую подкладку 28 может происходить, например, при изготовлении последней посредством исходного формообразования (посредством приливки). Она может быть также приварена к рельсовой подкладке 28, например, в виде отдельной детали.

На фиг.25, 26 изображен альтернативный вариант. Здесь предусмотрено, что крепежный анкер 4 выполнен в виде отдельной детали, соединенной с рельсовой подкладкой 28 посредством болта 26 с Т-образной головкой. За счет очень плоской конструктивной формы упругого зажимного элемента 1 последний может быть использован также в качестве внутренней растяжки рамного или ходового рельса в зоне стрелки или крестовины.

На фиг.27 изображена плита 29 подушки остряка для стрелочной зоны, на которой упругим зажимным элементом 1 фиксирован рельс 6.

Один вариант упругого зажимного элемента изображен на фиг.28 и 29. Здесь оба торсионных колена 1a', 1a'' проходят не параллельно друг другу, а выполнены вместе с соединительным участком 1b V-образно.

Приведенные примеры показывают, что с помощью решения согласно изобретению могут быть реализованы любые используемые до сих пор варианты крепежа рельсовых зажимных элементов.

В приведенных примерах всегда предусматривалось, что рельсовый шуруп 12 фиксирует крепежный анкер 4. Это, однако, необязательно. При отказе от крепежного анкера 4 может быть предусмотрено, чтобы рельсовый шуруп 12 воздействовал непосредственно на упругий зажимной элемент и фиксировал его. На фиг.30-35 показан соответствующий вариант осуществления. Рельсовый шуруп 12 может быть соединен с подкладной шайбой или содержать таковую. На фиг.30-32 упругий зажимной элемент 1 изображен еще в положении предварительного монтажа. На фиг.33-35 упругий зажимной элемент 1 приведен в положение его окончательного монтажа. В отношении монтажа следует сослаться на вышеприведенные рассуждения.

Альтернативное выполнение упругого зажимного элемента 1 изображено на фиг.36-38; на фиг.39 рельсовое скрепление с этим упругим зажимным элементом 1 видно в положении окончательного монтажа.

Различие между вариантом упругого зажимного элемента 1, например, на фиг.5 и решением по фиг.36-38 состоит в том, что форма петлеобразных зажимных участков 1d', 1d'' иная. Как и в решении на фиг.5, упругий зажимной элемент 1 проходит сначала от концов 1c', 1c'' торсионных колен 1a, 1a'' от плоскости 7 симметрии, а затем от рельса 6 назад. Лишь после этого упругий зажимной элемент 1 проходит в форме петли снова в направлении рельса 6 (петлеобразные зажимные участки 1d', 1d''), прилегая на концах 1e', 1e'' к подошве 5 рельса. Для петлеобразного зажимного участка 1d', 1d'' получается, поэтому, S-образный контур от торсионных колен 1a, 1a'' до концов 1e', 1e'' зажимных участков. В решении по фиг.5 переходы проходят частично прямо (участки 1k', 1k'' на фиг.5).

Изображенный на фиг.36-38 вариант отличается далее тем, что поверхности прилегания (например, 1g', 1g'' на фиг.10) изменены. В этом решении концы 1e', 1е'' прилегают к верхней стороне подошвы рельса в положении от под углом до параллельно продольному направлению рельса 6, как это видно на фиг.36 и 39. В решении на фиг.5 концы 1e', 1е'' прилегают, по существу, под прямым углом к продольной оси рельса.

Поверхности 1g', 1g'' прилегания на концах 1e', 1е'' в этом решении просто притуплены и прилегают к верхней стороне подошвы рельса. За счет этого увеличена площадь прилегания или контакта между упругим зажимным элементом 1 и подошвой 5 рельса, и предотвращен дополнительный износ из-за смещения рельса 6 в продольном направлении.

В отношении решения на фиг.36-39 следует отметить, что оно имеет существенно меньшее монтажное пространство в отношении расстояния до шейки 30 рельса, когда установлены, например, рельсовые накладки 31 (фиг.39). Поэтому решение на фиг.36-39 является предпочтительным вариантом осуществления изобретения.

Изображенный на фиг.40-45 вариант упругого зажимного элемента 1 аналогичен варианту на фиг.36-39. У этого решения, однако, концы 1e', 1е'' зажимного участка 1d', 1d'' имеют иную форму. Концевые зоны 1e', 1е'' загнуты внутрь под углом, больше или равным 45° (фиг.41). Отогнутая часть 1e', 1е'' полностью прилегает к верхней стороне подошвы рельса возможной притупленной нижней стороной.

Другой видоизмененный вариант упругого зажимного элемента 1 изображен на фиг.46-51. Здесь петлеобразный зажимной участок 1d', 1d'' выполнен короче; по сравнению с описанными выше вариантами обращенная к рельсу 6 концевая зона зажимного участка срезана, так что он является лишь рудиментарным. Такой вариант осуществления изобретения напрашивается тогда, когда монтажное пространство очень ограничено. Именно концепция изобретения обеспечивает, тем не менее, надежное натяжение рельса. Монтажное пространство может быть ограничено, например, посредством специальных рельсовых накладок настолько, что прилегание нормального стандартного рельсового скрепления в противном случае будет невозможным.

Перечень ссылочных позиций

1 - упругий зажимной элемент

1a' - торсионное колено

1a'' - торсионное колено

1b - соединительный участок

1c' - конец торсионного колена

1c'' - конец торсионного колена

1d' - петлеобразный зажимной участок

1d'' - петлеобразный зажимной участок

1e' - конец зажимного участка

1e'' - конец зажимного участка

1f' - прямой отрезок

1f'' - прямой отрезок

1g' - углубление в виде канавки

1g'' - углубление в виде канавки

1h' - первая поверхность прилегания

1h'' - первая поверхность прилегания

1i' - боковая зона

1i'' - боковая зона

1k' - вторая поверхность прилегания

1k'' - вторая поверхность прилегания

2 - шпала

3 - удерживающая плита

4 - крепежный анкер

5 - подошва рельса

6 - рельс

7 - плоскость симметрии

8 - продольная ось

9 - первый конец

10 - второй конец

11 - ось

12 - рельсовый шуруп

13 - нижняя сторона крепежного анкера

14' - боковая концевая зона

14'' - боковая концевая зона

15' - поверхность прилегания

15'' - поверхность прилегания

16' - боковая концевая зона

16'' - боковая концевая зона

17' - первое фиксирующее углубление в виде канавки

17'' - первое фиксирующее углубление в виде канавки

18' - второе фиксирующее углубление в виде канавки

18'' - второе фиксирующее углубление в виде канавки

19' - пазообразная поверхность прилегания

19'' - пазообразная поверхность прилегания

20' - дугообразное углубление

20'' - дугообразное углубление

21' - поверхность прилегания

21'' - поверхность прилегания

22 - нижняя сторона удерживающей плиты

23 - выступ

24 - выемка в шпале

25 - выемка

26 - болт с Т-образной головкой

27 - анкер для бетонной шпалы

28 - рельсовая подкладка

29 - плита подушки остряка

30 - шейка рельса

31 - рельсовая накладка

α - угол

s1 - первое расстояние

s2 - второе расстояние

1. Упругофрикционное рельсовое скрепление для рельсовых путей, содержащее упругий зажимной элемент (1) из упругого материала, в частности из закаленной пружинной стали, который в смонтированном состоянии фиксирован между расположенной на шпале (2) удерживающей плитой (3) и крепежным анкером (4) с возможностью оказания удерживающего усилия на подошву (5) рельса (6) для удержания последнего в требуемом положении, причем упругий зажимной элемент (1) выполнен симметричным относительно вертикально ориентированной плоскости (7) симметрии, перпендикулярной продольной оси (8) рельса (6), отличающееся тем, что упругий зажимной элемент (1) имеет два торсионных колена (1a', 1a"), которые в смонтированном состоянии, по меньшей мере, в значительной степени расположены между удерживающей плитой (3) и крепежным анкером (4), причем оба торсионных колена (1a', 1a”) на обращенной от рельса (6) стороне соединены между собой соединительным участком (1b), и на каждом обращенном к рельсу (6) конце (1с', 1с”) торсионных колен (1a', 1a”) расположен петлеобразный зажимной участок (1d', 1d”), который, примыкая к торсионным коленам (1a', 1a”), проходит сначала, по существу, перпендикулярно плоскости (7) симметрии, а затем проходит петлеобразно, пока концы (1е', 1е”) зажимного участка (1d', 1d”) не достигнут зоны концов (1с', 1с”) торсионных колен (1a', 1a”), где они образуют поверхность прилегания к подошве (5) рельса, причем в незатянутом состоянии упругого зажимного элемента (1) торсионные колена (1a', 1a”) вместе с соединительным участком (1b) лежат, по существу, в первой плоскости (9), а, по меньшей мере, часть петлеобразных зажимных участков (1d', 1d”) лежит во второй плоскости (10), причем вторая плоскость (10) повернута относительно первой плоскости (9) вокруг оси (11), проходящей параллельно оси пересечения плоскости (7) симметрии с первой плоскостью (9).

2. Скрепление п