Способ подземной газификации

Иллюстрации

Показать всеИзобретение относится к горному делу, а именно к способам подземной газификации. В угольном пласте располагают горизонтальные участки скважин. Производят сбойку скважин, розжиг, подачу дутья и отвод продуктивного газа. Формируют на горизонтальных участках скважин трубопроводы и перемещают их выпускные отверстия по скважине по мере выгазовывания угля. Горизонтальные участки скважин в угольном пласте формируют длиной, по меньшей мере, вдвое превышающей расстояние между скважинами. Скважины располагают на почве пласта и формируют диаметром, составляющим не менее 0,25-0,8 от мощности пласта, для чего используют установки наклонно-направленного бурения. Трубопроводы, формируемые в горизонтальных скважинах, выполняют из материала с температурой плавления до 150°С. Стенки трубопроводов снабжают перфорацией. В качестве дутьевой используют скважину, расположенную ниже по падению. Обеспечивает стабильное получение высококалорийного газа с высокой полнотой газифицирования запасов угольного пласта, независимо от его мощности и прочности угля. Упрощает реализацию способа. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к горному делу и может быть использовано при подземной газификации, преимущественно при отработке пластов угля небольшой мощности (не выше средней), например, для получения газа, используемого в качестве сырья для производства жидкого топлива.

Известен способ подземной газификации, предусматривающий бурение системы дутьевых и газоотводящих скважин, которые соединяют реакционными каналами, формирование огневого канала, розжиг газогенератора и его выгазовывание с соответствующим перемещением огневого забоя и закладкой выгазованного пространства закладочным материалом в жидком состоянии с подачей его через скважины (патент США № 4437520, кл. В21Е 33/138, 1984).

Недостаток этого решения в больших дополнительных затратах на осуществление комплекса закладочных работ. Кроме того, безвозвратно теряется тепло вмещающего массива и золы, остающихся после выгазовывания угля, и недостаточно эффективно используется система дутьевых и газоотводящих скважин, которые после окончания газификации запасов угля попросту погашаются (тем самым доля затрат на комплекс буровых работ в общей стоимости товарного газа составляет существенную часть).

Известен способ подземной газификации, включающий бурение системы воздухоподводящих и газоотводящих скважин, формирование огневого забоя и выгазовывание запасов газогенератора нисходящими слоями с перемещением огневого забоя в пределах слоя с последующим заполнением выработанного пространства каждого слоя инертными материалами (патент ФРГ № 3404455, кл. С10J 5/00, 1985).

Недостаток этого технического решения в больших объемах подготовительных работ (поскольку подготовку и газификацию каждого последующего слоя газогенератора повторяют столько раз, сколько это необходимо для выгазовывания всей толщи газогенератора). Кроме того, в этом случае необходимо использование значительных объемов инертных материалов, что при отсутствии в районе газогенератора отвалов горнообогатительного производства вызовет необходимость добычи и транспортирования закладочного материала.

Известен также способ подземной газификации, включающий расположение в угольном пласте горизонтальных участков скважин, сбойку скважин, розжиг, подачу дутья и отвод продуктивного газа, с формированием на горизонтальных участках скважин трубопроводов и перемещением их выпускных отверстий по скважине по мере выгазовывания угля (см. пат. РФ №1727435 Е21В 43/295, 2000).

Недостаток этого технического решения в невозможности стабильного получения высококалорийного газа и повышенной трудоемкости его реализации.

Задача, на решение которой направлено заявленное изобретение - обеспечение возможности стабильного получения высококалорийного газа.

Технический результат, достигаемый при использовании изобретения, упрощение его реализации, обеспечение полноты газифицирования запасов угольного пласта.

Для решения поставленной задачи способ подземной газификации, включающий расположение в угольном пласте горизонтальных участков скважин, сбойку скважин, розжиг, подачу дутья и отвод продуктивного газа, с формированием на горизонтальных участках скважин трубопроводов и перемещением их выпускных отверстий по скважине по мере выгазовывания угля отличается тем, что горизонтальные участки скважин в угольном пласте формируют длиной, по меньшей мере вдвое превышающей расстояние между скважинами, при этом скважины располагают на почве пласта и формируют диаметром, составляющим не менее 0,25-0,8 от мощности пласта, для чего используют установки наклонно-направленного бурения, причем трубопроводы, формируемые в горизонтальных скважинах, выполняют из материала с температурой плавления до 150°С, а их стенки снабжают перфорацией, при этом в качестве дутьевой используют скважину, расположенную ниже по падению. Кроме того, горизонтальные скважины формируют с борта карьера или борта наклонной выработки, пройденной по углю.

Сопоставительный анализ совокупности существенных признаков заявляемомого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки "… горизонтальные участки скважин в угольном пласте формируют длиной, по меньшей мере вдвое превышающей расстояние между скважинами…" позволяют минимизировать долю сбоечных работ в общем объеме подготовительных работ, причем тем значительнее, чем больше длина горизонтальных участков, при этом обеспечивается возможность существенного удлинения реакционных каналов, когда газогенератор работает фактически как источник раскаленных газов, содержащих в своем составе значительное количество окислов, восстановление которых до горючих форм происходит при их взаимодействии с углем, окружающим отводящий канал.

Признак "…(скважины) располагают на почве пласта" обеспечивает полноту газифицирования пласта по его мощности т.к. выгазовываются в первую очередь участки угля, примыкающие к верхнему участку газогенератора и отводящего канала. Кроме того, в этом случае силы гравитации способствуют ослаблению именно этих участков массива.

Признаки "…скважины располагают на почве пласта и формируют диаметром, составляющим не менее 0,25-0,8 от мощности пласта…" снижают аэродинамическое сопротивление дутьевого и отводящего каналов, позволяя увеличивать их длину, что обеспечивает возможность повышения объемов прокачиваемого дутья через газогенератор и, тем самым, повышения его производительности. Кроме того, обеспечивается возможность использования производительных технологий формирования каналов большой длины. При этом пределы вариации отношения диаметра скважин к мощности пласта получены из следующих соображений: диапазон мощностей, для которых предназначен заявленный способ, включает пласты от весьма тонких (менее 0,7 м) до средней мощности (1,21-3,5 м), при этом принимались в расчет технические характеристики мобильных установок наклонного направленного бурения (диаметр формируемых скважин порядка 0,5-1,0 м, для установок, обеспечивающих достаточно большую глубину бурения - не менее 500 м). Таким образом, для условий весьма тонких пластов отношение диаметра скважины к мощности пласта составляет - 0,5 м/0,7 м=0,72, а для наибольших значений мощности пластов относящихся к средним - 1,0 м/3,5 м=0,28.

Признаки, указывающие, что используют «установки наклонно-направленного бурения», обеспечивают сокращение продолжительности этапа формирования подземной сети скважин, составляющих подземный газогенератор.

Признак "…трубопроводы, формируемые в горизонтальных скважинах, выполняют из материала с температурой плавления до 150°С" обеспечивает «самоукорачивание» трубопроводов по мере работы газогенератора.

Признак "…стенки (трубопроводов) снабжают перфорацией" обеспечивают взаимодействие отходящих газов со стенками отводящей скважины и исключают перекрытие каналов плавящимся материалом трубопроводов.

Признак "…в качестве дутьевой используют скважину, расположенную ниже по падению” позволяют уменьшить аэродинамическое сопротивление системы, включающей скважины и газогенератор за счет использования архимедовой силы.

Признаки "горизонтальные скважины формируют с борта карьера или борта наклонной выработки, пройденной по углю" упрощают реализацию способа.

Заявленное изобретение иллюстрируется чертежами.

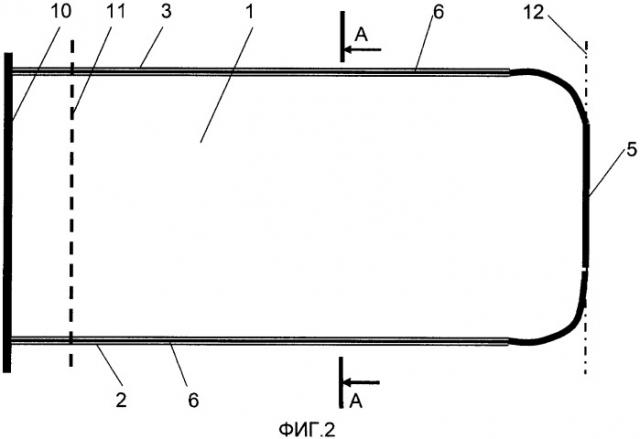

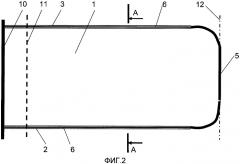

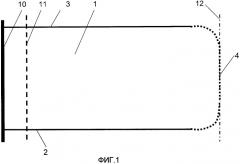

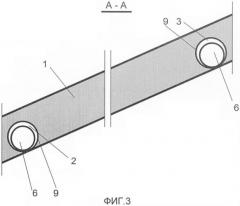

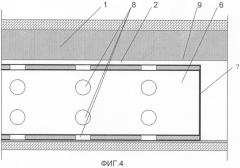

На фиг.1 схематически показан вид в плоскости пласта на момент подготовительных работ; на фиг.2 схематически показан вид в плоскости пласта в начале процесса газификации; на фиг.3 показан разрез А-А по падению пласта; на фиг.4 показан продольный разрез по скважине.

На чертежах показаны угольный пласт 1, горизонтальные участки дутьевой 2 и отводящей 3, участок сбойки 4 скважин 2 и 3 (в процессе газификации - газогенератор 5), трубопроводы 6, их концы 7, перфорация 8 стенок трубопроводов 6, стенки 9 скважин 2 и 3, борт 10 карьера.

Горизонтальные участки скважин 2 и 3 формируют по простиранию пласта 1 длиной, по меньшей мере вдвое превышающей расстояние между скважинами, которое может достигать 100-120 м, при этом скважины формируют повышенным диаметром (порядка 500-1000 мм) и располагают на почве пласта. Конструктивно скважины не отличаются друг от друга, только в качестве дутьевой используют скважину, расположенную ниже по падению пласта.

Трубопроводы 6 формируют из труб, предпочтительно полиэтиленовых, что обеспечивает их дешевизну и невысокую температуру плавления (до 150°С). Перфорацию в стенках труб выполняют любым известным способом (прожиганием, сверлением и т.п.).

Способ осуществляют следующим образом.

С борта 10 карьера по простиранию пласта формируют параллельные скважины 2 и 3. Для формирования скважин используют известный комплект оборудования - мобильный буровой комплекс направленного бурения, например, марки Vermeer Navigator D80/100, обеспечивающий бурение скважин диаметром до 1000 мм, длиной до 800 м и, соответственно, формирование полимерных трубопроводов диаметром до 1000 мм.

На участке скважин, непосредственно примыкающем к дневной поверхности, формируют жесткую обсадку на длину скважины, соответствующую ширине охранного целика 11. Далее выемку угля в пределах контура скважины ведут без крепления, «прижимая» скважину к почве пласта. Расстояние между скважинами принимают порядка 60-120 м в зависимости от конкретных горно-геологических условий. Глубина бурения определяется техническими возможностями оборудования и отсутствием нарушений с амплитудой, исключающей ее переход используемым комплектом оборудования. Технология формирования каналов предусматривает формирование пилотной скважины на всю длину скважины с последующим ее расширением обратным ходом до проектных размеров. При приближении к проектной границе 12 участка, предназначенного для газификации (на расстояние, диктуемое минимально возможным радиусом криволинейных участков проходимых используемым комплексом), начинают работу по сбойке скважин 2 и 3 (формируют участок сбойки 4), разворачивая рабочие органы мобильного бурового комплекса направленного бурения встречно друг другу.

Непосредственно перед сбойкой работу ведут только с одной стороны. Соединение сформированных таким образом каналов осуществляют известным образом - взрывным способом или гидроразрывом. В последнем случае можно использовать гидромонитор с гибким ставом, работая им из забоя одной из скважин (при этом необходимо предварительно определить, например с использованием геофизических методов, взаимное положение забоев скважин 2 и 3).

После сбойки забоев скважин 2 и 3, монтажа соответствующего дутьевого и газосборного оборудования (на чертежах не показано) и продувки всей сети включающей скважины 2 и 3 и участок сбойки 4 известным образом производят розжиг (выше участка сбойки, если сбойку осуществляли гидромониторым способом, если использовали взрывной способ сбойки, то местоположение участка розжига целесообразно разместить на сопряжении дутьевой скважины и участка сбойки 4). В первом случае до осушения канала газогенератора 5 можно подавать дутье через отводящую скважину, а отводить газы-продукты газификации через дутьевую с поддержанием температуры исходящих газов порядка 100-120°С.

После начала процесса вывода газогенератора 5 на рабочий режим, дутье подают через дутьевую скважину 2 с отводом газов-продуктов газификации через отводящую скважину 3. Непосредственно сами приемы и операции процесса газификации не отличаются от известных, отличие в том, что за счет резкого увеличения длины реакционных каналов, когда газогенератор работает фактически как источник раскаленных газов, содержащих в своем составе значительное количество окислов, которых восстанавливаются до горючих форм при их взаимодействии отходящих газов с углем, окружающим отводящую скважину, кроме того, в отводящей скважине формируется зона, прогретая до температур (порядка 450-700°С), при которых начинается и идет процесс пиролиза угля, что способствует обогащению отходящих газов высококалорийными газовыми компонентами.

По мере выгазовывания массива температура в зоне сопряжения дутьевой скважины 2 и газогенератора 5 и отводящей скважины 3 и газогенератора 5 возрастает, поэтому примыкающие к сопряжениям участки трубопровода 6 разрушаются, что обеспечивает «самоукорачивание» трубопроводов по мере работы газогенератора (конец трубопровода, размещенный в отводящей скважине, отстоит от сопряжения дальше, чем у дутьевой, поскольку температура в отводящей скважине выше).

Перфорация стенок (трубопроводов) обеспечивает взаимодействие отходящих газов со стенками отводящей скважины, а также вынос газов-продуктов пиролиза по дутьевой скважине в газогенератор, кроме того, она исключает перекрытие каналов плавящимся материалом трубопроводов.

Далее все продолжается до полного выгазовывания участка.

1. Способ подземной газификации, включающий расположение в угольном пласте горизонтальных участков скважин, сбойку скважин, розжиг, подачу дутья и отвод продуктивного газа с формированием на горизонтальных участках скважин трубопроводов и перемещением их выпускных отверстий по скважине по мере выгазовывания угля, отличающийся тем, что горизонтальные участки скважин в угольном пласте формируют длиной, по меньшей мере, вдвое превышающей расстояние между скважинами, при этом скважины располагают на почве пласта и формируют диаметром, составляющим не менее 0,25-0,8 от мощности пласта, для чего используют установки наклонно направленного бурения, причем трубопроводы, формируемые в горизонтальных скважинах, выполняют из материала с температурой плавления до 150°С, а их стенки снабжают перфорацией, при этом в качестве дутьевой используют скважину, расположенную ниже по падению.

2. Способ по п.1, отличающийся тем, что горизонтальные скважины формируют с борта карьера или борта наклонной выработки, пройденной по углю.