Способ шарнирного соединения и шарнирное соединение

Иллюстрации

Показать всеИзобретение относится к шарнирному соединению деталей. Шарнирное соединение состоит из детали с торцовыми зубья и шарнира равных угловых скоростей с соответствующими торцовыми зубьями, с возможностью передачи крутящего момента. Торцовые зубья приводятся в зацепление с помощью средств создания предварительного осевого напряжения, а в качестве рабочих поверхностей используются их прилегающие друг к другу боковые стороны. При этом торцовым зубьям в ходе, по меньшей мере, одной технологической операции придают предварительную форму, а затем обработке давлением до получения окончательных размеров подвергают только рабочие поверхности. Причем торцовые зубья обоих элементом соединения закаливают и/или цементируют настолько, что их рабочие поверхности при наличии осевого напряжения и/или при передаче крутящего момента могут осесть. У детали и у шарнира предусмотрены средства зацепления для их соединения с помощью стопорной гайки. Решение направлено на повышение точности изготовления и износостойкости зубьев, а также на обеспечение надежного взаимного зацепления соединяемых деталей. 3 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу создания шарнирного соединения с передачей крутящего момента детали, имеющей торцовые зубья, с шарниром равных угловых скоростей, снабженным соответствующими торцовыми зубьями, причем торцовые зубья приводятся в зацепление с помощью средств создания предварительного осевого напряжения, а в качестве рабочих поверхностей используются их прилегающие друг к другу боковые стороны. Кроме того, изобретение касается такого шарнирного соединения.

Для соединения шарнира с любой другой деталью, например с валом, с возможностью передачи крутящего момента, а также разъема известны фланцевые соединения, которым, однако, в некоторых случаях применения необходимо чересчур много места для установки.

Известен также метод установления связи с передачей крутящего момента путем введения шлицевого вала в соответственно контурированное отверстие шарнира. Однако такое соединение требует относительно большого пути для перемещения в осевом направлении.

Поэтому в патентах ФРГ DE 3636243 С2, DE 4310007 C1 и DE 4310008 С2 предлагаются шарнирные соединения, в которых наружная втулка имеет торцовые зубья, входящие для передачи крутящего момента в зацепление с предусмотренными соответствующими им торцовыми зубьями другой детали.

Из патентов ФРГ DE 19751855 C1, DE 19958674 C2 и DE 10127458 С2 известно соединительное устройство, в котором наружная втулка шарнира соединяется с соединительным элементом с помощью торцовых зубьев. Эти торцовые зубья могут быть изготовлены, в основном, путем обработки давлением. Однако изготовление этих торцовых зубьев оставляет желать лучшего как с точки зрения производственных затрат, так и с точки зрения точности изготовления.

Поэтому задачей настоящего изобретения является создание способа вышеупомянутого рода, а также соответствующего шарнирного соединения, которые отличались бы высокой точностью изготовления и вместе с тем низкими производственными издержками.

Эта задача согласно изобретению, по существу, решается тем, что торцовым зубьям в ходе одной или нескольких технологических операций придается предварительная форма, а затем обработке давлением до получения окончательных размеров подвергаются только рабочие поверхности. При этом торцовые зубья могут проходить, например, предварительную горячую или полугорячую обработку давлением, а до окончательных размеров калибровкой доводятся затем только рабочие поверхности.

Предпочтительно, чтобы по меньшей мере во время последней технологической операции обработки калибровке путем вытеснения подвергались только рабочие поверхности. По сравнению с обработкой давлением всех торцовых зубьев, при которой возникает давление по контуру, а следовательно, появляется необходимость в приложении больших усилий пластического формообразования, при обработке только рабочих поверхностей при сравнительно небольших затратах энергии достаточно пластического формообразования вытеснением. Благодаря калибровке рабочих поверхностей последние могут изготавливаться и доводиться до окончательных размеров с очень большой и воспроизводимой точностью.

В соответствии с одним из предпочтительных вариантов осуществления способа рабочие поверхности увеличиваются в результате чистовой обработки давлением до окончательных размеров.

При этом может оказаться преимуществом, что при придании торцовым зубьям предварительной формы последние формируются таким образом, что во время их чистовой обработки давлением до получения окончательных размеров на поверхностях зубьев, граничащих с их рабочими поверхностями, обеспечивается свободное передвижение материала. Это, в частности, достигается тем, что при придании торцовым зубьям предварительной формы, например, в области головки или ножки каждого зуба остается свободное пространство для материала, вытесняемого в ходе чистовой обработки давлением до окончательных размеров. Таким образом обеспечивается минимальное вытеснение материала, а также появление минимального количества мест, где возникает давление по контуру.

После закалки и цементации торцовых зубьев, а при необходимости и примыкающих к ним деталей рабочие поверхности торцовых зубьев, например, при создании предварительного осевого напряжения и/или при передаче крутящего момента могут осесть. Поскольку торцовые зубья рассчитаны в статике с запасом, минимальное оседание рабочих поверхностей необходимо и желательно. Для этого предпочтительно, чтобы сердцевина деталей для облегчения оседания была сравнительно мягкой, в то время как краевые слои должны быть жесткими и износостойкими.

Задача, положенная в основу изобретения, решается также посредством шарнирного соединения, собранного предпочтительно вышеописанным способом.

Для центровки детали и синхронного шарнира относительно друг друга торцовые зубья по меньшей мере должны иметь небольшой угол заострения. Последний должен находиться на грани самоторможения. Однако для того, чтобы в шарнирном соединении согласно изобретению при передаче крутящего момента возникали только минимально возможные осевые усилия, угол заострения торцовых зубьев предпочтительно должен находиться в интервале порядка 1-15°, в частности, 1,5-5°.

В качестве альтернативы или дополнения к этому в соответствии с одной из предпочтительных форм выполнения изобретения у детали и у шарнира (равных угловых скоростей) предусмотрены средства зацепления для их соединения с помощью накидной или стопорной гайки с таким расчетом, чтобы торцовые зубья при наличии предварительного осевого напряжения фиксировались стопорной гайкой в положении взаимного зацепления. Для этого шарнирное соединение может иметь внутреннюю втулку, на одном конце которой предусмотрены торцовые зубья. При этом наружная втулка шарнира равных угловых скоростей может быть известным образом соединена с пустотелым валом.

Если внутренняя втулка имеет цилиндрический участок, на одном конце которого предусмотрены торцовые зубья, внешняя поверхность этого цилиндрического участка может иметь средства для фиксации стопорной гайки, служащей для создания предварительного осевого напряжения. Аналогичным образом деталь, сочленяемая шарнирным соединением с шарниром, также может иметь цилиндрический участок, на одном конце которого предусмотрены торцовые зубья и внешняя поверхность которого имеет средства для фиксации стопорной гайки. При этом стопорная гайка, например, с помощью пружинного стопорного кольца, заходящего в паз одного из обоих цилиндрических участков и в соответствующий паз стопорной гайки, может удерживаться и свинчиваться с другим цилиндрическим участком. Благодаря этому возникает определенное предварительное осевое напряжение, приводящее к взаимному зацеплению торцовых зубьев с обеих сторон.

В соответствии с еще одной формой выполнения изобретения возможно также, чтобы деталь и внутренняя втулка шарнира равных угловых скоростей имели по отверстию, из которых по меньшей мере одно имело бы внутреннюю резьбу, так чтобы с помощью резьбового пальца или винта, соединяющих между собой деталь и внутреннюю втулку, могло возникнуть определенное предварительное осевое напряжение. В частности, когда наружная втулка шарнира равных угловых скоростей соединена с валом, предпочтительно, чтобы винт проходил через отверстие и завинчивался во внутреннюю втулку.

В случае шарнира равных угловых скоростей речь идет предпочтительно о шарнире с встречными дорожками качения, в частности о шарнире согласно DE 10209933A1.

Для обеспечения оседания рабочих поверхностей предпочтительно, чтобы внутренняя втулка шарнира равных угловых скоростей была цементована, в то время как деталь, соединяемая с шарниром равных угловых скоростей, или по меньшей мере ее участок, снабженный торцовыми зубьями, были закалены или также цементованы.

Усовершенствования, преимущества и возможности применения изобретения вытекают из нижеприведенного описания примеров выполнения и чертежей. При этом все описанные и/или наглядно представленные признаки сами по себе или в любой комбинации являются предметом изобретения независимо от их объединения в пунктах формулы изобретения или их взаимосвязи. Схематически показано:

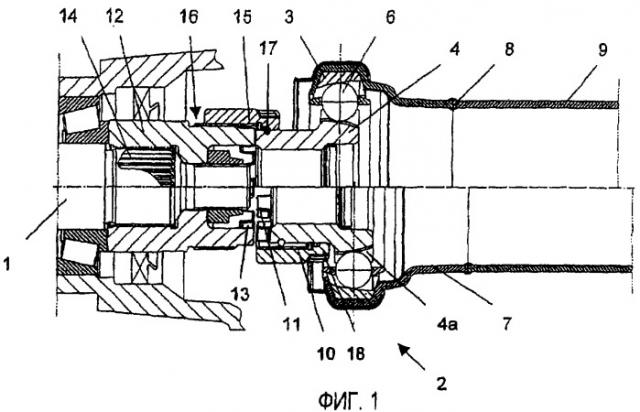

фиг.1 - шарнирное соединение в разрезе в соответствии с первой формой выполнения изобретения, вид сбоку,

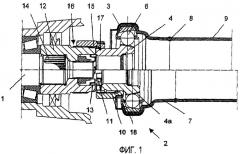

фиг.2 - шарнирное соединение в разрезе в соответствии со второй формой выполнения изобретения, вид сбоку,

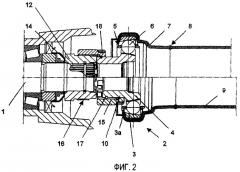

фиг.3 - шарнирное соединение в разрезе в соответствии с третьей формой выполнения изобретения, вид сбоку,

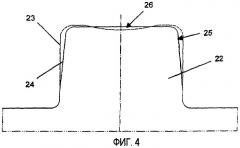

фиг.4 - зуб шарнирного соединения согласно изобретению на различных стадиях изготовления.

Шарнирные соединения, изображенные на фиг.1-3, представляют собой на верхней половине фиг. шарнир 2 равных угловых скоростей, соединенный с деталью 1, в то время как на нижней половине фиг. деталь 1 еще не соединена с шарниром 2 равных угловых скоростей. Одинаковые детали обозначаются на фиг.1-3 одинаковыми позициями.

Шарнир 2 в равных угловых скоростей в изображенных формах выполнения изобретения представляет собой шарнир со встречными дорожками качения, известный, например, из DE 10209933 А1.

Шарнир 2 равных угловых скоростей содержит наружную втулку 3 с дорожками 3а качения, расположенными на внутренней стороне наружной втулки 3, внутреннюю втулку 4 с внутренними дорожками 4а качения, расположенными на ее внешней стороне, сепаратор 5, установленный между внутренней втулкой 4 и наружной втулкой 3 и движущийся во внутренней втулке 3, а также шарики 6, перемещающиеся по дорожкам 3а и 4а качения. Наружная втулка 3 охватывается установочной деталью 1 из листового металла и соединяется с ней без возможности проворачивания. Установочная деталь 7 с помощью, например, сварного соединения 8 соединяется с полым валом 9.

Деталь 1, соединяемая с шарниром 2 равных угловых скоростей, может быть любой другой деталью, например валом, фланцем колеса, другим шарниром и т.п. Внутренняя втулка 4 шарнира 2 равных угловых скоростей содержит согласно изображенным формам выполнения цилиндрический участок 10 в форме втулки, вытянутый в направлении детали 1, на конце которого со стороны, обращенной к детали 1, предусмотрены торцовые зубья 11.

Аналогичным образом деталь 1 имеет цилиндрический участок 12, на конце которого, обращенном к шарниру 2 равных угловых скоростей, выполнены торцовые зубья. При этом торцовые зубья 11 и 13 подогнаны друг к другу с таким расчетом, чтобы они, как это показано на верхних половинах фиг.1-3, могли входить во взаимное зацепление для передачи крутящего момента.

Цилиндрический участок 12 детали 1, как показано на фиг.3, может быть выполнен с ней за одно целое. В качестве альтернативы возможно также, чтобы цилиндрический участок 12, как показано на фиг.1 и 2, представлял собой отдельный элемент, без возможности проворачивания соединенный с деталью 1. В формах выполнения согласно фиг.1 и 2 цилиндрический участок 12 выполнен в виде втулки, которая с помощью продольных зубьев, предусмотренных на ее внутренней поверхности, по меньшей мере на отдельных участках, без возможности проворачивания соединяется с соответствующими им в этой части продольными зубьями 14, предусмотренными на внешней поверхности детали 1.

Соединение детали 1 с внутренней втулкой 4 шарнира 2 равных угловых скоростей с возможностью передачи крутящего момента осуществляется в результате взаимного зацепления торцовых зубьев 11 и 13 при наличии предварительного осевого напряжения. Для этого в формах выполнения согласно фиг.1 и 2 предусмотрена стопорная гайка 15 с внутренней резьбой, навинчиваемая на наружную резьбу 16 цилиндрического участка 12.

На цилиндрическом участке 10 внутренней втулки 4 в пазу удерживается пружинное стопорное кольцо 17, на которое стопорная гайка 15 опирается выступом 18, обращенным в сторону шарнира 2 равных угловых скоростей. Таким образом, в результате определенного затягивания стопорной гайки 15 цилиндрический участок 12 детали 1 может оказаться прижатым к цилиндрическому участку 10 внутренней втулки 4 настолько, что торцовые зубья 11 и 13 войдут во взаимное зацепление.

В форме выполнения, приведенной на фиг.3, деталь 1 снабжена отверстием 19. Кроме того, во внутренней втулке 4 шарнира 2 равных угловых скоростей выполнено резьбовое отверстие 20. Благодаря этому деталь 1 и внутренняя втулка 4 с помощью резьбового пальца 21 свинчиваются друг с другом настолько прочно, что торцовые зубья 11 и 13 входят в зацепление друг с другом с возможностью передачи крутящего момента.

Ниже со ссылкой на фиг.4 процесс изготовления торцовых зубьев 11 и 13 поясняется более подробно. Торцовые зубья 11 и 13 насчитывают по несколько зубьев, один из которых 22 схематически изображен на фиг.4.

Торцовым зубьям 22 сначала придается предварительная форма, так чтобы они обрели контур 23, обозначенный, например, на фиг.4 пунктирной линией. Эта предварительная формовка может осуществляться путем горячей обработки давлением. В последующем зубья 22 подвергаются обработке давлением до получения окончательных размеров, так что они приобретают окончательный контур 24, обозначенный на фиг.4 сплошной линией.

Этот этап обработки давлением может, предпочтительно, осуществляться с помощью одной или нескольких операций калибровки, причем, правда, действию давления вытеснения подвергаются лишь рабочие поверхности 25 зубьев, т.е. участки их боковых сторон, которые при работе соприкасаются с боковыми сторонами зубьев, соответствующих им торцовых зубьев. Поскольку калибровке подвергаются лишь рабочие поверхности 25, при обработке давлением отсутствует давление по контуру, так что рабочие поверхности 25 могут доводиться до окончательных размеров при незначительных энергозатратах и с большой точностью.

При этом контур 23 предварительно сформированного зуба выбирается таким образом, чтобы в процессе калибровки на поверхностях, граничащих с рабочими поверхностями, обеспечивалось свободное передвижение материала. С этой целью может быть, например, предусмотрено свободное пространство 26, в которое может стекать материал, вытесненный при обработке. Свободное пространство, изображенное на фиг.4, показано лишь для примера, в то время как в зависимости от окончательного контура 24 зубьев 22 свободные пространства могут быть и другими и/или отводиться в других местах, исходя из целесообразности.

После закалки и/или цементации торцовых зубьев 11 и 13 рабочие поверхности 25 приобретают необходимую жесткость для передачи крутящего момента. Однако сердцевина зубьев 22 является достаточно мягкой, так что рабочие поверхности в результате наличия предварительного осевого напряжения, вызываемого действием стопорной гайки 15 или резьбового пальца 21, или под действием сил, возникающих при передаче крутящего момента, могут осесть. Эти оседания необходимы для торцовых зубьев, рассчитанных в статике с запасом, если желательно, чтобы как можно большее число зубьев передавали крутящий момент равномерно.

1. Способ шарнирного соединения детали, имеющей торцовые зубья, с возможностью передачи крутящего момента с помощью шарнира равных угловых скоростей, снабженного ответными торцовыми зубьями, причем торцовые зубья обоих элементов соединения приводятся в зацепление друг с другом с помощью средств создания предварительного осевого напряжения, а в качестве рабочих поверхностей используются их соответственно прилегающие друг к другу боковые стороны зубьев, отличающийся тем, что торцовым зубьям в ходе одной или нескольких технологических операций придают предварительную форму, а затем обработке давлением до получения окончательных размеров подвергают только рабочие поверхности, причем, по меньшей мере, торцовые зубья обоих элементов соединения закаливают и/или цементируют настолько, что их рабочие поверхности при наличии предварительного осевого напряжения и/или при передаче крутящего момента могут осесть.

2. Способ по п.1, отличающийся тем, что торцовым зубьям путем горячей или полугорячей обработки давлением придают предварительную форму, а затем осуществляют чистовую обработку до окончательных размеров путем калибровки только их рабочих поверхностей.

3. Способ по п.2, отличающийся тем, что, по меньшей мере, на последнем этапе обработки давлением калибровке путем вытеснения подвергают только рабочие поверхности.

4. Способ по пп.1-3, отличающийся тем, что рабочие поверхности в результате чистовой обработки давлением до получения окончательных размеров увеличиваются.

5. Способ по любому из пп.1-3, отличающийся тем, что при придании предварительной формы торцовым зубьям последние выполняют таким образом, что во время их чистовой обработки давлением до получения окончательных размеров обеспечивается свободное передвижение материала на поверхностях зубьев, граничащих с рабочими поверхностями.

6. Способ по п.4, отличающийся тем, что при придании торцовым зубьям предварительной формы в области головки или ножки каждого зуба оставляют свободное пространство для материала, вытесняемого в ходе их чистовой обработки давлением до получения окончательных размеров.

7. Шарнирное соединение детали, имеющей торцовые зубья, с шарниром, снабженным ответными торцовыми зубьями, с возможностью передачи крутящего момента, причем для приведения торцевых зубьев в зацепление друг с другом предусмотрены средства создания предварительного осевого напряжения, а в качестве рабочих поверхностей используются их соответствующие прилегающие друг к другу боковые стороны, отличающееся тем, что у детали и у шарнира предусмотрены средства зацепления для их соединения с помощью стопорной гайки с таким расчетом, что торцовые зубья обоих элементов соединения при наличии предварительного осевого напряжения фиксируются стопорной гайкой в положении взаимного зацепления, причем деталь имеет цилиндрический участок, на одном конце которого предусмотрены торцовые зубья, а его внешняя поверхность имеет средства для фиксации стопорной гайки в качестве средства для создания предварительного осевого напряжения.

8. Шарнирное соединение по п.7, отличающееся тем, что деталь и внутренняя втулка шарнира равных угловых скоростей имеют по отверстию, из которых, по меньшей мере, одно имеет внутреннюю резьбу и через него, как средство создания предварительного осевого напряжения, завинчивается резьбовой палец, соединяющий деталь и внутреннюю втулку.

9. Шарнирное соединение по п.7, отличающееся тем, что шарнир равных угловых скоростей является шарниром со встречными дорожками качения.

10. Шарнирное соединение по п.7, отличающееся тем, что внутренняя втулка цементована и/или, по меньшей мере, участок детали, снабженный торцовыми зубьями, закален.

11. Шарнирное соединение по п.7, отличающееся тем, что оно осуществляется способом согласно любому из пп.1-6.

12. Шарнирное соединение детали, имеющей торцовые зубья, с шарниром, снабженным ответными торцовыми зубьями, с возможностью передачи крутящего момента, причем для приведения торцовых зубьев в зацепление друг с другом предусмотрены средства создания предварительного осевого напряжения, а в качестве рабочих поверхностей используются их соответствующие прилегающие друг к другу боковые стороны, отличающееся тем, что рабочие поверхности торцовых зубьев имеют угол заострения на грани самоторможения в интервале порядка 1-15°, в частности, 1,5-5°, причем шарнир равных угловых скоростей имеет внутреннюю втулку, на одном конце которой предусмотрены торцовые зубья, причем внутренняя втулка имеет цилиндрический участок, на одном конце которого предусмотрены торцовые зубья, а его внешняя поверхность имеет средства для фиксации стопорной гайки в качестве средства для создания предварительного осевого напряжения.

13. Шарнирное соединение по п.12, отличающееся тем, что оно осуществляется способом согласно любому из пп.1-6.