Способ и устройство для изготовления изоляционной трубной секции из минеральной ваты

Иллюстрации

Показать всеСогласно предложенному способу для формования, по существу, цилиндрической изоляционной заготовки вату в виде рыхлого материала подают в промежуток между сердцевиной и, по существу, цилиндрической наружной формой, окружающей сердцевину. Для фиксации формы заготовки трубной секции ее внутренние и внешние поверхности подвергают термообработке посредством нагревания, по меньшей мере, части сердцевины и наружной формы. Затем выполняют обработку оставшегося необработанным слоя, расположенного между обработанными внешней и внутренней поверхностями. Формовочное устройство содержит участок формования трубной секции, состоящий из сердцевины и окружающей ее, по существу, цилиндрической наружной формы, а также устройство для окончательной термообработки формуемой трубной секции. Изобретение обеспечивает непрерывность процесса формования трубной секции, отсутствие отходов, позволяет менять длину изделия в зависимости от потребностей заказчика. 2 н. и 26 з.п ф-лы, 3 ил.

Реферат

Одним предметом настоящего изобретения является способ изготовления изоляционной трубной секции из минеральной ваты.

Другим предметом настоящего изобретения является способ термообработки заготовки трубной секции из минеральной ваты.

Еще одним предметом настоящего изобретения является формовочное устройство для изготовления изоляционной трубной секции из минеральной ваты.

Также предметом настоящего изобретения является трубная секция, изготовленная способом согласно заявленному изобретению.

Еще одним предметом настоящего изобретения является использование устройства согласно изобретению для реализации способа согласно изобретению.

Технология изготовления трубных секций в настоящее время основывается на свертывании одиночной заготовки трубной секции и ее термообработке с применением для указанной термообработки тепловой энергии, генерируемой газовыми горелками. Этот процесс, хотя и достаточно эффективный для настоящего времени, имеет присущие ему недостатки. Среди них значительными являются потеря материала (отпиливаемые концы), громоздкие размеры установки (разветвленная система трубопроводов воздуха для термообработки, множество элементов сердцевины и форм), а также постоянная необходимость очистки труб для термообработки. Кроме того, процесс термообработки является источником выбросов в атмосферу, количество которых в будущем следует снижать.

Новая технология изготовления основана на непрерывном процессе. Таким образом, удается полностью избежать потерь материала. Кроме того, установка конструктивно упрощена, при этом количество элементов сердцевины снижено, а формы стали проще. В качестве нового способа введена микроволновая термообработка, которая также упрощает устройство, устраняя проблему чистки (обширная трубопроводная сеть отсутствует), сберегает энергию и снижает количество выбросов.

Для достижения вышеуказанных преимуществ, способ изготовления изоляционной трубной секции из минеральной ваты согласно изобретению отличается тем, что вату в виде рыхлого материала подают в промежуток между сердцевиной и окружающей ее, по существу, цилиндрической наружной формой, в результате чего получают, по существу цилиндрическую изоляционную заготовку.

Для достижения вышеуказанных преимуществ, способ термообработки заготовки трубной секции из минеральной ваты согласно изобретению отличается тем, что термообработку осуществляют посредством микроволнового излучения.

Для достижения вышеуказанных преимуществ, трубная секция согласно настоящему изобретению отличается тем, что изготовлена способом согласно настоящему изобретению.

Для достижения вышеуказанных преимуществ, заявленное формовочное устройство для изготовления трубных секций из минеральной ваты отличается тем, что содержит участок формования трубных секций, состоящий из сердцевины, нагреваемой, по меньшей мере, частично, и из цилиндрической наружной формы, окружающей ее и нагреваемой, по меньшей мере, частично, при этом трубную секцию формуют в промежутке между ними из ваты, подаваемой в указанный промежуток в виде рыхлого материала.

Дополнительно, для достижения вышеуказанных преимуществ, заявленное применение устройства отличается тем, что его применяют для реализации способа согласно изобретению.

Заявленное изобретение обеспечивает следующие преимущества:

- проще переходить от размера к размеру, только один элемент сердцевины на диаметр, количество форм существенно уменьшено (может быть регулируемым);

- более короткое время перехода от размера к размеру;

- устройство проще и меньше по размеру;

- выше пропускная способность;

- отсутствие потерь материала;

- свойства остаются неизменными;

- нет трубопроводов, подлежащих чистке, - затраты на энергосбережение сокращаются;

- меньше требований к управлению процессом;

- требуется меньшее количество операторов.

Предпочтительные реализации изобретения в частности характеризуются тем, что раскрыто в нижеследующих зависимых пунктах формулы.

Другие предпочтительные признаки также можно найти в технических решениях, раскрытых с помощью соответствующих чертежей на примерах, которые, разумеется, не являются исключительными путями реализации изобретения на практике. Таким образом, примеры не следует толковать в ограничительном смысле, их единственное назначение состоит в том, чтобы способствовать пониманию изобретения.

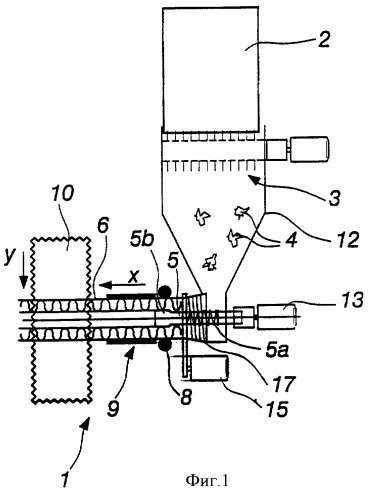

На фиг.1 показано устройство согласно изобретению, в котором подача ваты осуществляется под действием собственного веса и посредством винтовой подачи;

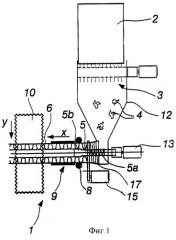

на фиг.2 показано устройство согласно изобретению, в котором подача ваты осуществляется посредством дутьевого вентилятора и винтовой подачи;

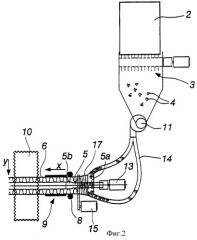

на фиг.3 показан разрез участка формования трубной секции согласно изобретению, содержащего заготовку трубной секции, взятого в любой точке между гладким участком сердцевины и наружной формой.

Основной принцип работы формовочного устройства для изготовления трубной секции, в общем, показан на фиг.1, 2 и 3. Сырье поступает на участок формования трубной секции устройства 1 так же, как и в настоящее время, в рулонах 2 необработанной ваты. Разумеется, формовочное устройство 1 для изготовления трубной секции можно установить как продолжение основной линии для обработки ваты (не показана), избежав, таким образом, отдельной обработки рулонов 2. При обработке, рулоны 2 сначала поступают в разрыхлитель 3, который превращает рулоны в рыхлый материал 4, т.е. в мелкие клочки 4. Последние поступают через переходный бункер 12 на участок 1 формования трубной секции либо под действием собственного веса (вертикально расположенное устройство, фиг.1), либо посредством дутьевого вентилятора 11 (фиг.2) через один или несколько каналов 14 подачи. При использовании дутьевого вентилятора 11, участок 1 формования трубной секции устройства должен иметь средства вентиляции воздуха, предпочтительно отверстие вокруг приводного вала мотора 13 для сердцевины 5 на более широком конце подающей муфты 17. Назначение дутья заключается в обеспечении сырьем процесса формования трубной секции. Дутьевой вентилятор также позволяет создать силу (= давление), способную перемещать трубную секцию в осевом направлении. Таким образом, размер управляющего отверстия должен быть регулируемым.

Участок 1 формования трубной секции состоит из внутренней трубы (сердцевины) 5, которая имеет винтообразную форму на своем начальном участке 5а и гладкую на своем конечном участке 5b. Винтообразный участок 5а перемещает заготовку 7 трубной секции (см. фиг.3) непрерывно вперед (в направлении стрелки x). Винт (сердцевину) приводят в движение мотором 13. Участок 1 формования трубной секции можно дополнительно оснастить приводимой во вращение посредством второго мотора 15 подающей муфтой 17 конической формы, окружающей, по меньшей мере, часть винтообразного участка 5а сердцевины 5. Конусообразная подающая муфта 17 имеет внутреннюю поверхность, предпочтительно имеющую резьбу с шагом, увеличивающимся по направлению к мотору 13, при этом можно регулировать скорость вращения в зависимости от резьбы подающей муфты 17 и винтообразного участка 5b сердцевины 5 для того, чтобы обеспечить разницу в свойствах, например, таких, как плотность заготовки трубной секции. Скорости могут быть неодинаковыми, в таком случае внутренняя и внешняя поверхности трубной секции имеют плотности, которые отличаются одна от другой (двухслойное решение).

Гладкий участок 5b немного больше в диаметре, чем винтообразный участок 5а, и может нагреваться посредством индукционных элементов 8, расположенных снаружи его. При нагревании гладкого участка 5b посредством индукционных элементов 8, на внутренней поверхности 7а заготовки 7 трубной секции, в результате получают термически обработанную зону, формируя, таким образом, внутренний канал заготовки 7 трубной секции.

Сердцевину 5 окружает наружная цилиндрическая форма 6, которая тоже является нагреваемой. Форму 6 можно регулировать по диаметру (меньшие формы) и нагревать под действием электричества, например посредством трубчатых сопротивлений 9. В то время как тонкий слой внутренней поверхности 7а заготовки 7 трубной секции подвергается термообработке посредством нагреваемого участка 5b сердцевины 5, то же самое происходит с внешней поверхностью 7b заготовки 7 трубной секции посредством нагреваемой наружной формы. Таким образом, заготовка 7 трубной секции приобретает устойчивую форму даже при том, что исходный материал остается преимущественно термически необработанным. Целью является быстрое формование заготовки 7 трубной секции, что оставляет больше времени для окончательной термообработки. Таким образом, результатом является непрерывность заготовки 7 трубной секции, т.е. отсутствие отходов, при этом длину изделия можно менять по желанию. Каждый внутренний диаметр изготавливаемой трубной секции нуждается в специальной сердцевине 5, а внешний диаметр требует определенного количества регулируемых наружных форм 6. Сердцевина и наружная форма 6 являются независимыми составляющими, которые можно заменять вместе или по отдельности.

Окончательную термообработку выполняют посредством микроволновой технологии или, как делают сейчас, посредством генерирования тепла для термообработки горелками, работающими на природном или сжиженном газе. Применение микроволновой технологии дает две возможности: подавать волны внутрь с обоих концов заготовки 7 трубной секции (т.е. вдоль заготовки 7) или подавать волны поперек относительно вышеупомянутого направления трубной секции (направление у), в то время как заготовка 7 трубной секции все время двигается вперед в направлении х. При использовании продольной подачи, встает вопрос об одновременной термообработке, при которой несколько заготовок, которые существенно длиннее, нежели трубные секции, подвергаются термообработке одновременно. Однако, в процессе поперечной термообработки продукт можно нарезать до заданной длины непосредственно после термообработки, и поэтому такой вариант более эффективен по времени и затратам. Заявленный способ позволяет придавать изделиям заданную длину в зависимости от потребностей заказчика, при том, что в настоящее время длина изделий является стандартной.

За термообработкой следует нанесение покрытия, отделение и, при необходимости, выполнение на трубных секциях гребней и пазов (продольных и/или поперечных). В конце трубные секции направляют в упаковочное устройство для упаковки и завершающей подготовки трубных секций к отгрузке.

1. Способ изготовления изоляционной трубной секции из минеральной ваты, в котором для формования, по существу, цилиндрической изоляционной заготовки вату (4) в виде рыхлого материала подают в промежуток между сердцевиной (5) и, по существу, цилиндрической наружной формой (6), окружающей ее, отличающийся тем, что для фиксации формы заготовки (7) трубной секции ее внутренние и внешние поверхности (7а и 7b) подвергают термообработке посредством нагревания, по меньшей мере, части сердцевины (5) и внешней формы (6), и вслед за этим выполняют обработку оставшегося необработанным слоя, расположенного между обработанными внешней и внутренней поверхностями.

2. Способ по п.1, отличающийся тем, что термообработку внутренней поверхности (7а) заготовки (7) трубной секции выполняют, нагревая сердцевину (5) за счет индукции, а термообработку наружной поверхности (7b) выполняют, нагревая наружную форму (6) за счет использования электрических сопротивлений.

3. Способ по п.1 или 2, отличающийся тем, что окончательную термообработку оставшегося необработанным промежуточного слоя, выполняемую после термообработки внутренней и внешней поверхностей (7а и 7b), осуществляют посредством воздушной или микроволновой термообработки.

4. Способ по п.1 или 2, отличающийся тем, что вата (4) в виде рыхлого материала представляет собой вату, полученную разрыхлением ватного мата, непосредственно поступающего из основной линии обработки ваты.

5. Способ по п.1 или 2, отличающийся тем, что вата (4) в виде рыхлого материала представляет собой вату, полученную разрыхлением рулонов ваты (2), не подвергавшейся термообработке.

6. Способ по п.1 или 2, отличающийся тем, что подача ваты в промежуток между сердцевиной (5) и наружной формой (6) происходит под действием собственного веса, и/или посредством винтовой подачи, и/или вдувания.

7. Способ по п.6, отличающийся тем, что до подачи в промежуток между сердцевиной (5) и наружной формой (6) вату сжимают до требуемой плотности между винтом (5е) подачи и подающей муфтой (17), закрывающей, по меньшей мере, часть винта подачи и имеющей внутреннюю резьбу.

8. Способ по п.7, отличающийся тем, что требуемой плотности достигают посредством регулирования скоростей вращения винта (5а) подачи и подающей муфты.

9. Способ по п.3 с термообработкой, осуществляемой посредством микроволн, отличающийся тем, что микроволны подают поперек направления движения трубной секции, когда заготовка (7) движется вперед вдоль участка (1) формования трубной секции.

10. Способ по любому из пп.1, 2, 7, 8, 9, отличающийся тем, что термически обработанную цилиндрическую заготовку отрезают до заданной длины немедленно после заключительной термообработки.

11. Способ по любому из пп.1, 2, 7, 8, 9, отличающийся тем, что после термообработки на цилиндрическую заготовку наносят покрытие, и/или ее отделяют, и/или, при необходимости, на ней выполняют поперечные и/или продольные гребни и пазы и/или проходящий в продольном направлении внутренний разрез.

12. Способ по п.3 с термообработкой, осуществляемой посредством микроволн, отличающийся тем, что микроволны подают внутрь заготовки трубной секции с ее обоих концов.

13. Способ по п.12, отличающийся тем, что несколько трубных секций подвергают термообработке одновременно.

14. Способ по любому из пп.1, 2, 7, 8, 9, отличающийся тем, что способ осуществляют как непрерывный процесс.

15. Формовочное устройство для изготовления изоляционных трубных секций из минеральной ваты, содержащее участок формования трубной секции, состоящий из сердцевины (5) и окружающей ее, по существу, цилиндрической наружной формы (6), в котором вату для формовки трубной секции подают в промежуток между ними в виде рыхлого материала, отличающееся тем, что, по меньшей мере, часть сердцевины (5) и наружной формы (6) выполнены с возможностью нагревания таким образом, чтобы форму заготовки (7) трубной секции можно было фиксировать посредством термообработки ее внутренней поверхности (7а) и внешней поверхности (7b) за счет нагревания, по меньшей мере, части сердцевины (5) и наружной формы (6), и что устройство для окончательной термообработки формуемой трубной секции дополнительно содержит элементы для окончательной термообработки.

16. Устройство по п.15, отличающееся тем, что для нагревания нагреваемой части сердцевины (5) служат индукционные нагревательные элементы (8), расположенные снаружи цилиндрической внешней формы (6) таким образом, что нагреваемая часть сердцевины (5) находится между этими индукционными нагревательными элементами (8).

17. Устройство по п.15 или 16, отличающееся тем, что для нагревания нагреваемой части наружной формы (6) служат электрические нагревательные элементы (9), расположенные снаружи цилиндрической наружной формы (6) таким образом, что наружная форма (6) находится между электрическими нагревательными элементами (9).

18. Устройство по п.15 или 16, отличающееся тем, что окончательную термообработку осуществляют воздушной или микроволновой термообработкой.

19. Устройство по п.15 или 16, отличающееся тем, что участок (1) формовки трубной секции оснащен микроволновыми элементами (10) для окончательной термообработки формуемой трубной секции таким образом, что наружная форма (6) находится между микроволновыми элементами (10).

20. Устройство по п.15 или 16, отличающееся тем, что сердцевина (5) участка (1) формовки трубной секции имеет винтообразную форму на своем начальном участке (5а) и гладкую на своем конечном участке (5b).

21. Устройство по п.20, отличающееся тем, что гладкий конечный участок (5b) по диаметру немного больше чем винтообразный участок (5а).

22. Устройство по любому из пп.15, 16, 21, отличающееся тем, что заготовка трубной секции выполнена с возможностью непрерывно продвигаться вдоль винтообразного начального участка (5а).

23. Устройство по п.20, отличающееся тем, что, по меньшей мере, часть винтообразного участка (5а) окружена подающей муфтой (17), имеющей внутреннюю резьбу, при этом вату, подаваемую в промежуток между сердцевиной (5) и наружной формой (6) при ее прохождении между винтообразным участком (5а) и подающей муфтой, сжимают до требуемой плотности.

24. Устройство по п.23, отличающееся тем, что требуемой плотности достигают, регулируя скорости вращения винта (5а) подачи и подающей муфты.

25. Устройство по любому из пп.15, 16, 21, 23, 24, отличающееся тем, что наружная форма (6) имеет регулируемый диаметр.

26. Устройство по любому из пп.15, 16, 21, 23, 24, отличающееся тем, что устройство оснащено разрыхлителем (3), который разрыхляет поступающие в него рулон(ы) необработанной ваты или вату, поступающую в него в виде мата, выходящего непосредственно из основной линии для обработки ваты, в вату (4) в виде рыхлого материала.

27. Устройство по п.26, отличающееся тем, что вату в разрыхлитель (3) подают на конвейерах, предпочтительно, например, на ленточных конвейерах.

28. Устройство по п.26, отличающееся тем, что вату на участок (1) формования трубной секции подают через бункер (12) подачи, установленный между разрыхлителем ваты (3) и участком (1) формования трубной секции через, по меньшей мере, один канал (14) подачи так, чтобы вата поступала под действием собственного веса, и/или вдувания, и/или винта (5а).