Устройство для измерения непараллельности оси отверстия и плоскости

Иллюстрации

Показать всеИзобретение относится к пневматической измерительной технике и может быть использовано для измерения непараллельности оси отверстия к плоскости. Устройство состоит из основания с базирующей поверхностью, стойки, на которой установлен чувствительный элемент, соединенный с показывающим прибором. При этом чувствительный элемент выполнен в виде цилиндрической пробки, жестко закрепленной на стойке параллельно базирующей поверхности основания. Показывающий прибор выполнен в виде двухканального пневмоэлектронного прибора. Чувствительный элемент содержит две пневматические системы, каждая из которых соединена с одним из каналов прибора и состоит из двух соединенных между собой измерительных сопел, расположенных на противоположных образующих цилиндрической пробки, на противоположных концах ее рабочей поверхности. Измерительные сопла пневматических систем, расположенные на противоположных образующих, соосны. Технический результат - повышение точности измерения. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения непараллельности оси отверстия к плоскости.

Известно устройство для измерения непараллельности оси отверстия и плоскости, описанное в книге коллектива авторов «Взаимозаменяемость и технические измерения в машиностроении», М., 1972 г., с.494, фиг.II. 162(г), принятое в качестве прототипа, состоящее из основания с базирующей поверхностью, оправки, установленной в контролируемом отверстии, стойки с кронштейном, на котором установлен измерительный элемент, соединенный с показывающим прибором.

Известное устройство обладает следующими недостатками. Необходимость плотной посадки оправки в контролируемое отверстие, при этом необходимо изготовление нескольких оправок с разницей в диаметрах 2-5 мкм, что ведет к увеличению погрешности измерения от перекоса оправки в отверстии и снижению производительности контроля вследствие потери времени на подбор оправки к отверстию. Необходимость измерения непараллельности с двух сторон оправки и поиска наивысшей точки отклонения от непараллельности в верхней точке диаметра оправки. Износ оправок и измерительного элемента при контактном методе измерения ведет к снижению точности измерения.

Задачей заявляемого изобретения является повышение точности измерения.

Указанный технический результат достигается тем, что устройство для измерения непараллельности оси отверстия и плоскости состоит из основания с базирующей поверхностью, стойки, на которой установлен чувствительный элемент, соединенный с показывающим прибором, при этом чувствительный элемент выполнен в виде цилиндрической пробки, жестко закрепленной на стойке параллельно базирующей поверхности основания. Показывающий прибор выполнен в виде двухканального пневмоэлектронного прибора. Чувствительный элемент содержит две пневматические системы, каждая из которых соединена с одним из каналов прибора и состоит из двух соединенных между собой измерительных сопел, расположенных на противоположных образующих цилиндрической пробки, на противоположных концах ее рабочей поверхности, при этом измерительные сопла пневматических систем, расположенные на противоположных образующих, соосны.

Диаметр цилиндрической пробки меньше диаметра отверстия на величину допуска на контролируемое отверстие и допуска на расстояние от оси отверстия до базирующей поверхности основания.

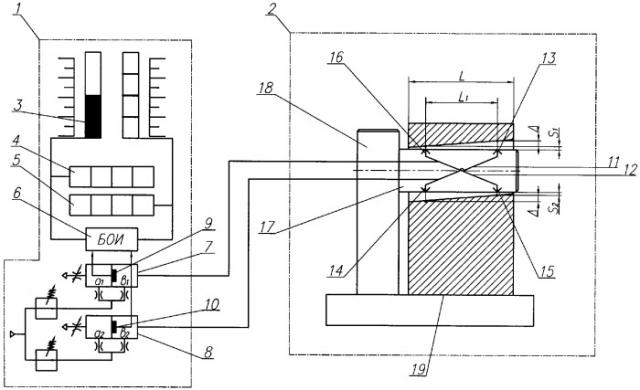

На чертеже изображена метрологическая схема устройства для измерения непараллельности оси отверстия и плоскости, состоящего из прибора 1 и измерительного узла 2.

Прибор 1 представляет собой универсальный пневмоэлектронный длиномер, который имеет два независимых друг от друга канала и может применяться для контроля как двух отдельных простых размеров, так и одного сложного размера, определяемого посредством замера двух его составляющих.

Прибор 1 содержит предельную 3 и цифровые 4, 5 шкалы, соединенные с блоком обработки измерений (БОИ) 6, измерительные камеры 7, 8 с пневмоэлектронными преобразователями 9, 10, соединенными с БОИ 6. Каждая измерительная камера соединена с одной из пневматических систем 11, 12. Пневматическая система 11 содержит измерительные сопла 13 и 14, пневматическая система 12 содержит измерительные сопла 15 и 16.

Измерительный узел 2 содержит чувствительный элемент, выполненный в виде четырехсопловой пробки 17, один конец которой жестко закреплен в стойке 18, при этом пробка установлена параллельно базирующей поверхности 19 основания.

Пробка 17 содержит две пневматические системы, каждая из которых соединена с одним из каналов прибора 1 и состоит из двух соединенных между собой измерительных сопел, расположенных на противоположных образующих цилиндрической пробки 17, на противоположных концах ее рабочей поверхности, при этом измерительные сопла 13, 15 и 14, 16 пневматических систем, расположенные на противоположных образующих, соосны.

Диаметр цилиндрической пробки 17 меньше диаметра отверстия на величину допуска на контролируемое отверстие и допуска на расстояние от оси отверстия до базирующей поверхности 19 основания.

Процесс измерения непараллельности оси отверстия и плоскости осуществляют следующим образом.

Контролируемую деталь устанавливают своей плоскостью, относительно которой необходимо замерить непараллельность оси отверстия, на базирующую поверхность 19, а пробку 17 вводят в контролируемое отверстие с зазором, соответствующим величине допуска на контролируемое отверстие и допуска на расстояние от оси отверстия до базирующей поверхности 19 основания.

Непараллельность оси отверстия относительно плоскости будет определяться величиной Δ на длине рабочей поверхности L1, равной расстоянию между измерительными соплами.

где А и В - суммарные зазоры перед измерительными соплами пневматических систем и определяются как:

А=Δ+S1+S2+Δ=S1+S2+2Δ, B=S1+S2.

В процессе измерения в приборе 1 производится математическая обработка результатов измерения по каждому каналу прибора 1 по формуле (1).

Рабочий газ (воздух) через входные сопла поступает в измерительные камеры 7, 8 первого и второго каналов прибора и далее в измерительные зазоры между торцами измерительных сопел и поверхностью контролируемого отверстия. В зависимости от величины измерительных зазоров в измерительных камерах 7, 8 устанавливаются давления, соответствующие величине этих зазоров. Пневмоэлектронные преобразователи 9, 10 передают в блок обработки измерений 6 электрический сигнал, соответствующий величине контролируемой непараллельности.

Блок обработки измерений 6 производит необходимую математическую обработку результата измерений и передает сигнал на цифровые 4, 5 и предельный 3 индикаторы. На верхнем цифровом индикаторе 4 отображается величина непараллельности на длине рабочей поверхности L1, а на индикаторе 5 величина непараллельности на всей длине отверстия L. Предельный индикатор 3 отображает указатель, перемещающийся относительно трех отметок: центральная соответствует нулевому значению непараллельности, другие две соответствует крайним значениям поля допуска непараллельности, а указатель индикатора отображает положение измеренной непараллельности относительно установленных границ ее поля допуска.

Так как величина непараллельности определяется на длине всего отверстия, то полученный результат измерения в процессе математической обработки в приборе корректируется на величину, равную отношению длины контролируемого отверстия L к длине L1.

Таким образом, применение в устройстве для измерения непараллельности оси отверстия и плоскости чувствительного элемента в виде цилиндрической пробки, закрепленной на стойке параллельно базирующей поверхности основания и содержащей две пневматические системы, каждая из которых соединена с одним из каналов пневмоэлектронного прибора, позволяет существенно повысить точность измерения.

1. Устройство для измерения непараллельности оси отверстия и плоскости, состоящее из основания с базирующей поверхностью, стойки, на которой установлен чувствительный элемент, соединенный с показывающим прибором, отличающееся тем, что чувствительный элемент выполнен в виде цилиндрической пробки, жестко закрепленной на стойке параллельно базирующей поверхности основания, показывающий прибор выполнен в виде двухканального пневмоэлектронного прибора, чувствительный элемент содержит две пневматические системы, каждая из которых соединена с одним из каналов прибора и состоит из двух, соединенных между собой измерительных сопел, расположенных на противоположных образующих цилиндрической пробки, на противоположных концах ее рабочей поверхности, при этом измерительные сопла пневматических систем, расположенные на противоположных образующих, соосны.

2. Устройство по п.1, отличающееся тем, что диаметр цилиндрической пробки меньше диаметра отверстия на величину допуска на контролируемое отверстие и допуска на расстояние от оси отверстия до базирующей поверхности основания.