Датчик давления с гидравлической передачей давления

Иллюстрации

Показать всеИзобретение относится к датчикам давления с гидравлической передачей давления, в частности для использования при высоких температурах. Техническим результатом изобретения является защита электронных конструктивных элементов и измерительных ячеек от высоких рабочих температур. Датчик давления включает в себя сенсорный модуль (1) с сенсорным корпусом (3), который содержит камеру измерительной ячейки (6), в которой расположена ячейка (5) измерения давления, причем ячейка (5) измерения давления выполнена с возможностью нагружения давлением через первую заполненную передающей жидкостью гидравлическую цепь, и передающий модуль для передачи давления к первой гидравлической цепи, причем передающий модуль (2) имеет вторую заполненную передающей жидкостью гидравлическую цепь, которая пролегает от рабочей мембраны (12) через передающий корпус (10) к передающей мембране (13), передающая мембрана (13) герметично закреплена на передающем корпусе (10), и сенсорный корпус (3), таким образом, герметично соединен с передающим корпусом, причем передающая мембрана (13) соединяет первую гидравлическую цепь с ней, так что давление второй гидравлической цепи через передающую мембрану может передаваться на первую гидравлическую цепь. 12 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к датчикам давления с гидравлической передачей давления, в частности для использования при высоких температурах. Датчики давления с гидравлической передачей давления обычно имеют гидравлическую цепь, которая пролегает между рабочей мембраной и ячейкой измерения давления, причем рабочая мембрана подвергается воздействию рабочей среды, давление которой должно быть определено. Проблематичными являются при этом ситуации, при которых возникают высокие температуры рабочей среды при низком рабочем давлении. Например, температуры свыше 200°С при давлении ниже 100 мбар. При таких условиях передающая жидкость в гидравлической цепи испаряется или из нее выделяется газ. Это может происходить в благоприятном случае обратимо в соответствии с кривой давления пара для соответствующей передающей жидкости, причем, однако, и в этом случае грозит пластическая деформация рабочей мембраны, следствием чего является ошибка измерения. Зачастую передающая жидкость ведет себя, однако, не в соответствии с кривой давления пара для чистого и естественного состояния, так как в результате реакций с примесями или с поверхностями, ограничивающими гидравлическую цепь, передающая жидкость может содержать изменяющиеся продукты разложения, которые после выделения газа больше не попадают в раствор.

В этом отношении предпочтительно использовать наиболее термостабильные передающие жидкости с достаточно низким давлением пара.

Кроме того, передающая жидкость, таким образом, должна быть помещена в гидравлическую цепь, чтобы она оставалась химически стабильной. Этому часто препятствуют, однако, другие предельные условия. Например, электронные конструктивные элементы и полупроводниковая ячейка измерения давления не могут подвергаться воздействию высоких температур, которые благоприятны для заполнения. Так как температура заполнения в идеальном случае должна быть не ниже максимальной рабочей температуры и гидравлическая передающая система использовалась бы для того, чтобы защитить электронные конструктивные элементы и измерительные ячейки от высоких рабочих температур.

Поэтому задачей предложенного на рассмотрение изобретения является подготовка датчика давления, который преодолеет недостатки уровня техники. Задача решается в соответствии с изобретением посредством датчика давления согласно независимому пункту 1 формулы изобретения.

Датчик давления в соответствии с изобретением включает в себя:

сенсорный модуль с сенсорным корпусом, который содержит камеру измерительной ячейки, в которой расположена ячейка измерения давления, причем ячейка измерения давления выполнена с возможностью нагружения давлением через первую заполненную передающей жидкостью гидравлическую цепь, и

передающий модуль для передачи давления к первой гидравлической цепи, причем передающий модуль имеет вторую заполненную передающей жидкостью гидравлическую цепь, которая пролегает от рабочей мембраны через передающий корпус к передающей мембране,

передающая мембрана герметично закреплена на передающем корпусе, и

сенсорный корпус таким образом герметично соединен с передающим корпусом, что первая гидравлическая цепь соединяется с передающей мембраной, так что давление второй гидравлической цепи через передающую мембрану может передаваться на первую гидравлическую цепь.

В варианте осуществления изобретения передающая мембрана при выполнении в виде камеры передающего давления закреплена на торцевой стороне передающего корпуса, а рабочая мембрана при выполнении в виде камеры рабочего давления закреплена на поверхности рабочего корпуса, причем вторая гидравлическая цепь проходит между камерой рабочего давления и камерой передающего давления, например, через капиллярный провод. Рабочий корпус может быть выполнен в виде единого целого с передающим корпусом или отдельно от него. С точки зрения эффективного термического разъединения в настоящее время предпочтительным является отдельно выполненный рабочий корпус.

В следующем варианте осуществления изобретения камера рабочего давления выполнена в торцевой поверхности рабочего корпуса, причем рабочий корпус находится на расстоянии от передающего корпуса. Вторая гидравлическая цепь включает в себя напорный провод, в частности капиллярный провод, который пролегает между рабочим корпусом и передающим корпусом. В следующем варианте осуществления изобретения поверхности, которые ограничивают вторую гидравлическую цепь, содержат материал или материалы, которые в отношении передающей жидкости во второй гидравлической цепи являются химически устойчивыми и не оказывают каталитического влияния на реакции передающей жидкости. Материалы содержат, например, антикоррозионные сплавы, в частности специальные стали. Ограничивающие вторую гидравлическую цепь поверхности содержат предпочтительно молибденсодержащие специальные стали, которые даже в случае наличия примесей не имеют титана.

В следующем варианте осуществления изобретения вторая гидравлическая цепь при давлении загрузки РА и при температуре загрузки ТА заполняется передающей жидкостью, причем температура загрузки находится в пределах не более чем на 50 К, предпочтительно не больше чем на 20 К и также предпочтительно не больше чем на 10 К ниже, и особенно, по меньшей мере, на 10 К выше специфицированной максимальной температуры рабочей среды для работы датчика давления.

Давление загрузки РА может составлять, например, не более чем 200 мбар, предпочтительно не более чем 100 мбар, еще более предпочтительно не более чем 50 мбар и особо предпочтительно не более чем 25 мбар.

Подходящие температуры загрузки ТА составляют, например, не менее чем 200°С, предпочтительно не менее чем 240°С, еще более предпочтительно не менее чем 280°С и особо предпочтительно не менее чем 290°С.

В следующем варианте осуществления изобретения передающий модуль имеет температурный сенсор, который предпочтительно расположен смежно с камерой рабочего давления или с рабочей мембраной для учета температурного значения, который позволяет обратное замыкание по температуре передающей жидкости в камере рабочего давления.

Согласно другой точке зрения изобретения сенсорный корпус герметично соединен с передающим корпусом, причем первая гидравлическая цепь содержит объем, заключенный между сенсорным корпусом, передающей мембраной и передающим корпусом. Сенсорный корпус герметично соединен с передающим корпусом вдоль первой и второй монтажных поверхностей, предпочтительно посредством сварки. Заполнение первой гидравлической цепи передающей жидкостью происходит предпочтительно после соединения сенсорного корпуса с передающим корпусом.

Передающая жидкость в первой гидравлической цепи может быть другой, чем во второй гидравлической цепи, так как она не подвергается воздействию высоких температур как передающая жидкость в камере рабочего давления. К тому же, заполнение первой гидравлической цепи может происходить при более умеренных температурах.

Дальнейшие преимущества и точки зрения выявляются из зависимых пунктов формулы изобретения, а также из описания представленного на чертежах примера осуществления изобретения.

Изображено:

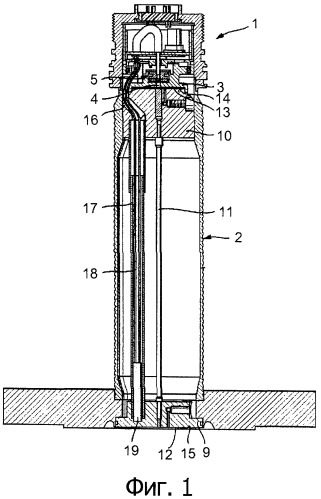

Фиг.1 - продольный разрез датчика давления в соответствии с изобретением.

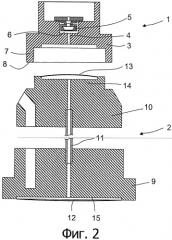

Фиг.2 - продольный разрез компонентов сенсорного модуля и передающего модуля

датчика давления в соответствии с изобретением, причем эти компоненты

еще не смонтированы.

Как видно из Фиг.1 и 2, датчик давления в соответствии с изобретением включает в себя сенсорный модуль 1 и передающий модуль 2. Сенсорный модуль 1 включает в себя сенсорный корпус 3, который, по меньшей мере, частично имеет цилиндрическую симметрию или другую осевую симметрию. Внутри сенсорного корпуса 3 расположена камера 6 измерительной ячейки 5, которая посредством канала 4 измерительной ячейки 5 соединена с первой торцевой поверхностью сенсорного корпуса 3. Первая торцевая поверхность обращена к передающему модулю 2. Кроме того, она ограничена кольцеобразной монтажной стенкой 7, которая в аксиальном направлении пролегает от первой торцевой поверхности. Монтажная стенка 7 имеет первую монтажную торцевую поверхность 8, которая в соответствии с ныне предпочтительным вариантом осуществления является плоской. Первая монтажная торцевая поверхность 8 герметично соединяется с подходящей второй монтажной поверхностью. Подробности разъясняются ниже в приложении к описанию структуры передающего модуля.

Передающий модуль, в предпочтительном ныне варианте осуществления, включает в себя рабочий корпус 9 и передающий корпус 10, которые, соответственно, имеют, по меньшей мере, частично цилиндрическую симметрию или вращательную симметрию. Упомянутые виды симметрии для изобретения не существенны, они выявляются лишь в процессе изготовления компонентов датчика давления в виде вращающихся деталей.

Рабочий корпус 9 и передающий корпус 10 имеют, соответственно, сквозное аксиальное отверстие между своими торцевыми поверхностями. Между обращенными друг к другу торцевыми поверхностями рабочего корпуса и передающего корпуса пролегает капиллярный провод 11, который герметично подсоединен к соответствующим сквозным отверстиям.

На торцевой поверхности рабочего корпуса 9 со стороны сенсора, которая обращена от капиллярного провода 11, по периметру герметично закреплена гибкая рабочая мембрана 12. Между рабочей мембраной 12 и рабочим корпусом 9 образуется камера рабочего давления, которая сообщается с капиллярным проводом 11.

На торцевой стороне передающего корпуса 10, которая обращена от капиллярного провода 11, по периметру герметично закреплена гибкая передающая мембрана 13. Между передающей мембраной 13 и передающим корпусом 10 образуется, тем самым, камера передающего давления 14, которая сообщается с капиллярным проводом 11 и, благодаря этому, с камерой рабочего давления 15.

Камера рабочего давления 15, капиллярный провод 11 и камера передающего давления 14 заполнены термоустойчивой передающей жидкостью.

При работе датчика давления в соответствии с изобретением рабочая мембрана 12 может подвергаться воздействию рабочей среды и давление среды посредством передающей жидкости передается к передающей мембране 13.

Торцевая сторона передающего корпуса со стороны сенсора имеет вышеупомянутую вторую монтажную поверхность, с которой герметично сваривается первая монтажная поверхность сенсорного модуля.

Камера измерительной ячейки, а также объем между ней и передающей мембраной, то есть первая гидравлическая цепь, заполняются передающей жидкостью после того, как сенсорный корпус был соединен с передающим корпусом вдоль первой и второй монтажных поверхностей.

В сенсорном модуле и в преобразовательном модуле предусмотрены заполняющие каналы для заполнения первой и второй гидравлических цепей передающей жидкостью. Детали осуществления запора заполняющего канала известны специалисту и не требуют дальнейшего изложения.

В рабочем корпусе 9 предусмотрено далее глухое отверстие, в котором может быть позиционирован температурный сенсор 19 для регистрации температуры рабочего корпуса, который позволяет превышение температуры во второй гидравлической цепи. Соединительные провода 18 температурного сенсора 19 через отверстие 16 направляются в краевой зоне передающего корпуса к сенсорному модулю или к электрической схеме, которая производит оценку температурных данных. Соединительные провода могут быть проложены в стальной трубе 17 или в стальном кожухе, как представлено на Фиг.1. Стальная труба предпочтительно таким образом вставлена в глухое отверстие в рабочем корпусе, что кольцевой зазор между рабочим корпусом и стальной трубой соответствует требованиям блокировки пробивного воспламенения. Соответственно, подсоединение стальной трубы к передающему корпусу может быть осуществлено таким образом, что оно соответствует требованиям блокировки пробивного воспламенения.

1. Датчик давления, включающий сенсорный модуль (1) с сенсорным корпусом (3), который содержит камеру измерительной ячейки (6), в которой расположена ячейка (5) измерения давления, причем ячейка (5) измерения давления выполнена с возможностью нагружения давлением через первую, заполненную передающей жидкостью гидравлическую цепь, и передающий модуль для передачи давления к первой гидравлической цепи, причем передающий модуль (2) имеет вторую, заполненную передающей жидкостью гидравлическую цепь, которая пролегает от рабочей мембраны (12) через передающий корпус (10) к передающей мембране (13), передающая мембрана (13) герметично закреплена на передающем корпусе (10), и сенсорный корпус (3) таким образом герметично соединен с передающим корпусом, что передающая мембрана (13) соединяет первую гидравлическую цепь с ней так, что давление второй гидравлической цепи через передающую мембрану может передаваться на первую гидравлическую цепь.

2. Датчик давления по п.1, характеризующийся тем, что передающая мембрана (13) при выполнении в виде камеры передающего давления (14) закреплена на торцевой поверхности передающего корпуса (10).

3. Датчик давления по п.2, характеризующийся тем, что рабочая мембрана (12) при выполнении в виде камеры рабочего давления (15) закреплена на поверхности корпуса, причем вторая гидравлическая цепь проходит между камерой рабочего давления и камерой передающего давления.

4. Датчик давления по п.3, характеризующийся тем, что камера рабочего давления (15) сформирована в торцевой поверхности рабочего корпуса (9), который находится на расстоянии от передающего корпуса, и вторая гидравлическая цепь включает в себя напорный провод (11), который пролегает между рабочим корпусом и передающим корпусом (10).

5. Датчик давления по п.4, характеризующийся тем, что напорный провод (11) содержит капиллярный провод.

6. Датчик давления по одному из пп.1-5, характеризующийся тем, что поверхности, которые ограничивают вторую гидравлическую цепь, содержат материал или материалы, которые в отношении передающей жидкости во второй гидравлической цепи являются инертными.

7. Датчик давления по п.6, характеризующийся тем, что инертные материалы содержат антикоррозионные сплавы, в частности специальные стали.

8. Датчик давления по п.7, характеризующийся тем, что ограничивающие вторую гидравлическую сетевую цепь поверхности содержат молибденсодержащие специальные стали, которые даже в случае наличия примесей не содержат титана.

9. Датчик давления по п.2, характеризующийся тем, что вторая гидравлическая цепь заполнялась под давлением загрузки РА при температуре загрузки ТА передающей жидкостью, и эта температура загрузки находится в пределах не более чем 50° по Кельвину, предпочтительно не более чем 20° по Кельвину, далее предпочтительно, по меньшей мере, не больше чем на 10° по Кельвину при максимальной температуре среды для работы датчика давления.

10. Датчик давления по п.1, характеризующийся тем, что передающий модуль имеет температурный сенсор (19), который расположен смежно с рабочей мембраной (12) для учета температурного значения, и который выполнен с возможностью обеспечения обратного замыкания по температуре передающей жидкости вблизи рабочей мембраны (12).

11. Датчик давления по п.1, характеризующийся тем, что сенсорный корпус (3) герметично соединен с передающим корпусом (10), причем первая гидравлическая цепь содержит заключенный между сенсорным корпусом (3), передающей мембраной (13) и передающим корпусом (10) объем.

12. Датчик давления по п.11, характеризующийся тем, что сенсорный корпус (3) герметично сварен с передающим корпусом (10).

13. Датчик давления по п.11 или 12, характеризующийся тем, что заполнение первой гидравлической цепи передающей жидкостью происходит после соединения сенсорного корпуса (3) с передающим корпусом (10).