Машина для испытания материалов на трение и износ

Иллюстрации

Показать всеИзобретение относится к испытательной технике, а именно к машинам для испытания материалов на трение и износ. Техническим результатом является улучшение метрологических свойств машины и повышение надежности. Машина для испытания материалов на трение и износ содержит два диска, на торцевых поверхностях которых закреплены образцы, один из дисков имеет привод вращения от размещенного в станине электродвигателя, а другой установлен в корпусе на нагружающем штоке и соединен гибкой связью с охватывающим шток полым валом, на котором установлен рычаг, взаимодействующий с датчиком момента трения, закрепленным на корпусе, а также узел силонагружения, системы измерения и управления. Причем датчик момента трения, работающий на сжатие, установлен так, чтобы его силовая ось проходила на постоянном расстоянии от оси вращения полого вала и совпадала с линией действия силы от рычага, передающего момент трения от образцов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к испытательной технике, а именно к машинам для испытания материалов на трение и износ (машины трения).

Известны машины трения, содержащие узлы для закрепления испытываемых образцов, один из которых приводится во вращение, а другой связан с осью маятника, угол отклонения которого является мерой величины момента трения, например модель И 47-К54 (см. Крагельский И.В. Трение и износ. М.: Машиностроение. 1968, с.480).

Недостатком таких машин является большая инерционность маятника, что не позволяет измерять динамические процессы, возникающие при трении.

Наиболее близкой по технической сущности к заявляемой машине является выбранная в качестве прототипа машина для испытания материалов на трение и износ 2168 УМТ, содержащая два диска, на торцевых поверхностях которых закреплены образцы, один из дисков имеет привод вращения от размещенного в станине электродвигателя, а другой установлен в корпусе на нагружающем штоке и соединен гибкой связью с охватывающим шток полым валом, на котором установлен рычаг, взаимодействующий с датчиком момента трения, закрепленным на корпусе, а также узел силонагружения, системы измерения и управления, причем консольный упругий элемент датчика момента, работающего на изгиб, установлен перпендикулярно линии действия силы от рычага, а узел силонагружения содержит манометры для измерения давления на образцы (см. Браун Э.Д., Горбунов В.Н., Смушкович Б.Л. Методы и оборудование для прогнозирования фрикционно-износных характеристик узлов трения продукции тяжелого машиностроения / Тяжелое машиностроение: 2001. №4, с.15-18. Машина для испытания материалов на трение 2168 УМТ. - Проспект ОАО «ТОЧПРИБОР», г.Иваново, 2003 г.).

Данная конструкция обеспечивает регистрацию динамических процессов, но имеет ряд недостатков: подвижный контакт передающего момент рычага с упругим элементом датчика момента трения, сопровождающийся изменением точки и плеча приложения силы, виброизнос и виброползучесть датчика под действием вибрационных нагрузок от трения, что приводит к нестабильности метрологических характеристик машины и снижению надежности.

Целью настоящего изобретения является улучшение метрологических свойств машины и повышение надежности.

Указанная цель достигается тем, что машина для испытания материалов на трение и износ, содержащая два диска, на торцевых поверхностях которых закреплены образцы, один из дисков имеет привод вращения от размещенного в станине электродвигателя, а другой установлен в корпусе на нагружающем штоке и соединен гибкой связью с охватывающим шток полым валом, на котором установлен рычаг, взаимодействующий с датчиком момента трения, закрепленным на корпусе, узел силонагружения и системы измерения и управления, при этом датчик момента трения, работающий на сжатие, установлен так, чтобы его силовая ось проходила на постоянном расстоянии от оси вращения полого вала и совпадала с линией действия силы от рычага, передающего момент трения от образцов, а в узле силонагружения последовательно с нагружающим штоком дополнительно установлен датчик силы прижима образцов.

Сопоставительный анализ с прототипом показывает, что заявляемая машина отличается тем, что датчик момента трения, работающий на сжатие, установлен так, чтобы его силовая ось проходила на постоянном расстоянии от оси вращения полого вала и совпадала с линией действия силы от рычага, передающего момент трения от образцов, а в узле силонагружения последовательно с нагружающим штоком дополнительно установлен датчик силы прижима образцов.

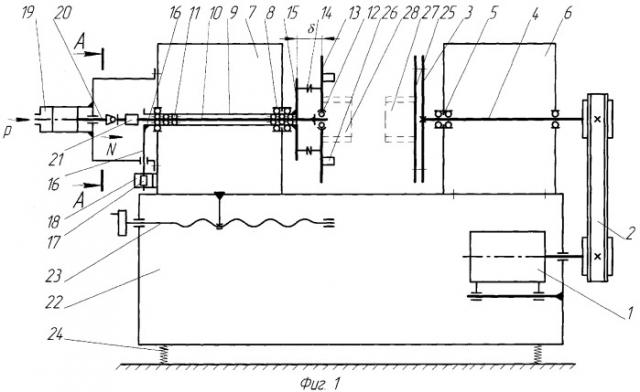

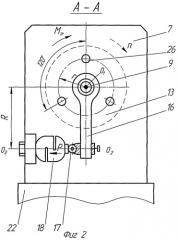

На фиг.1 изображена принципиальная схема предлагаемой машины, а на фиг.2 - схема передачи момента трения на датчик момента.

От электродвигателя 1 (фиг.1 и 2) вращение через клиноременную передачу 2 передается на диск 3, установленный на валу 4 в подшипниках 5 неподвижной бабки 6. В корпусе 7 в подшипниках 8 установлен полый вал 9, внутри которого проходит нагружающий шток 10, осевое перемещение которого осуществляется в подшипниковых направляющих 11, допускающих также его вращение. На нагружающем штоке 10 на сферическом подшипнике 12 установлен диск 13, который гибкими элементами 14 через фланец 15 связан с полым валом 9.

Гибкие элементы 14 обеспечивают возможность осевого перемещения диска 13 и его самоустанавливаемости на подшипнике 12 и одновременно осуществляют безлюфтовую передачу крутящего момента трения от диска 13 на полый вал 9. На валу 9 установлен рычаг 16, который через контактный ролик (или шарик) 17 взаимодействует с датчиком момента трения 18, установленным на корпусе 7. Датчик 18 работает на сжатие. Он установлен таким образом, чтобы его силовая ось О2-О2, по которой воспринимается нагрузка и происходит деформация упругого элемента датчика, проходила на постоянном расстоянии R от оси O1 вращения полого вала 9 и совпадала с линией действия силы Р от передающего момент трения рычага 16, так чтобы противодействовать повороту диска 13 в направлении его вращения n под действием момента трения Мтр на образцах.

В общем случае силовая ось датчика должна быть перпендикулярна линии, соединяющей ось O1, с осью вращения ролика 17, для исключения изгибающей нагрузки.

Узел силонагружения выполнен следующим образом. На корпусе 7 закреплен мембранный или поршневой пневмоцилиндр 19 (возможно использование и других типов силовозбудителей, например, пружинного, рычажно-грузового и т.п.), шток 20 которого через шарик передает осевое усилие N на нагружающий шток 10. Измерение осевой нагрузки на образцы производится с помощью датчика силы 21 прижима образцов, установленного последовательно с нагружающим штоком 10. Датчик 21 может быть установлен непосредственно на штоке 10 или на штоке 20 пневмоцилиндра. Наличие двух датчиков - момента и силы - позволяет использовать электрические сигналы для обработки данных в т.ч. на компьютере (вторичная аппаратура на чертеже не показана).

Все части машины установлены на станине 22, вдоль которой с помощью винтовой передачи 23 может перемещаться корпус 7.

Станина 22 устанавливается на прочном основании с помощью регулируемых виброопор 24. Элементы испытываемой пары торцевого трения (образцы) устанавливаются на дисках 3 и 13.

Так, на диске 3 закрепляется плоская истирающая поверхность 25, а на диске 13 - три пальчиковых образца 26 на фиксированном радиусе трения r под углом 120°.

Можно на каждом из дисков 3 и 13 закрепить кольцевые образцы 27 и 28 (показаны пунктиром).

Это две предельные схемы испытаний, характеризуемые коэффициентом взаимного перекрытия образцов соответственно 0 и 1.

Возможно также проведение испытаний с другими типами образцов.

Системы управления машины (на чертеже не показаны) позволяют осуществлять пуск, останов, программирование режимов, а системы измерения - фиксировать необходимые параметры испытаний: частоту вращения, путь трения, момент трения, усилие прижима образцов, температуру в зоне трения.

Работа машины происходит следующим образом.

На дисках 3 и 13 закрепляют образцы в соответствии с выбранной схемой испытаний.

Затем с помощью винтовой передачи 23 перемещают корпус 7 вдоль станины, оставляя минимальный зазор между образцами с тем, чтобы его величина вместе с ожидаемым линейным износом образцов не превышала зазор «δ» между диском 13 и фланцем 15. Далее включают двигатель и, повышая давление р в пневмоцилиндре 19, создают необходимую осевую нагрузку N на образцы.

Возникающий при этом на фрикционном контакте момент трения Мтр стремится повернуть диск 13 и рычаг 16 в направлении вращения n диска 3, чему противодействует датчик момента трения 18. При этом условие равновесия

Mтp=Nfr=PR,

где f - коэффициент трения трущейся пары.

Отсюда следует, что при R=const измерение момента трения эквивалентно измерению нагрузки Р на датчик момента, т.е. при соответствующей тарировке (градуировке) машины по моменту трения вторичный прибор, работающий от сигнала датчика, показывает величину Мтр.

В предлагаемой конструкции радиус R и точка приложения силы Р к датчику остаются постоянными, что исключает недостатки, свойственные прототипу. При этом крутильная жесткость и собственная частота колебательной системы, образованной диском 13 и датчиком момента трения 18, постоянны и соответственно режим трения и износа стабилен от испытания к испытанию, что повышает воспроизводимость результатов. Машина позволяет определять основной показатель трущейся пары - коэффициент трения

При этом относительные погрешности входящих в формулу величин

δf=δМтр+δN+δr.

Поскольку в предлагаемой конструкции r=const, то δr=0.

Относительная погрешность измерения усилия прижима δN снижается за счет того, что с помощью датчика силы 21 измеряется непосредственно усилие прижима образцов N, а не косвенная величина давления р в пневмоцилиндре (по манометру), как в прототипе. Отсутствие в датчике момента консольного упругого элемента с изменяющимся плечом приложения силы Р повышает точность измерения момента трения Мтр, т.к. δR=0.

В результате точность определения коэффициента трения повышается.

В процессе испытания измеряются указанные выше параметры, а также износ, например путем взвешивания образцов.

1. Машина для испытания материалов на трение и износ, содержащая два диска, на торцевых поверхностях которых закреплены образцы, один из дисков имеет привод вращения от размещенного в станине электродвигателя, а другой установлен в корпусе на нагружающем штоке и соединен гибкой связью с охватывающим шток полым валом, на котором установлен рычаг, взаимодействующий с датчиком момента трения, закрепленным на корпусе, узел силонагружения и системы измерения и управления, отличающаяся тем, что датчик момента трения, работающий на сжатие, установлен так, чтобы его силовая ось проходила на постоянном расстоянии от оси вращения полого вала и совпадала с линией действия силы от рычага, передающего момент трения от образцов.

2. Машина по п.1, отличающаяся тем, что в узле силонагружения последовательно с нагружающим штоком установлен дополнительно датчик силы прижима образцов.