Способ получения заготовок из алюминиевых сплавов, содержащих литий

Иллюстрации

Показать всеСпособ включает непрерывную подачу расплавленного металла в кристаллизатор скольжения. При заполнении кристаллизатора расплавом на поверхность расплава подают флюс. После вытягивания слитка на величину не более высоты отделяемой донной части подачу флюса прекращают. При дальнейшей отливке для защиты поверхности расплава в кристаллизатор подают инертный газ. Механическую обработку готового слитка проводят с отделением донной части. Изобретение обеспечивает получение заготовок с высокими равномерными свойствами по всей длине. 6 з.п. ф-лы., 4 ил., 1 табл.

Реферат

Изобретение относится к металлургии, а именно к способам получения слитков и заготовок из высокоактивных сплавов, преимущественно алюминиевых, содержащих литий.

В сравнении с традиционными алюминиевыми сплавами алюминиево-литиевые сплавы обладают повышенной химической активностью, что ведет к интенсивному окислению и загрязнению при взаимодействии с атмосферой, традиционными огнеупорными материалами и флюсами. Причина высокой активности алюминиево-литиевых расплавов состоит в том, что концентрация магния и лития в поверхностном слое достигает 25-60% ат., т.е. в 5 и 8 раз соответственно больше их содержания в объеме расплава. Образующиеся на поверхности расплава соединения расплав не защищают. Окисляемость сплава Al-1,2Li при 750°С на воздухе в 750 раз выше окисляемости алюминия.

Высокая активность расплава алюминиево-литиевых сплавов ведет к тому, что при отсутствии надежной защиты сплав загрязняется окислами, вследствие чего ухудшаются механические свойства слитков, снижается технологическая пластичность и качество деформированных полуфабрикатов. Для удаления загрязненного окислами поверхностного слоя слитков на практике применяют механическую обработку. Кроме того, в донной части, образующейся в начале литья при неустановившемся процессе отливки слитка, качество металла низкое, и поэтому донная часть отрезается и на изготовление полуфабрикатов не идет. Вследствие этого теряется большое количество металла, которое уходит на повторный переплав, таким образом, повышая себестоимость продукции.

Защита расплава алюминиево-литиевых сплавов при отливке слитков производится и флюсами, и инертными газами, и применением их в разном сочетании. Тем не менее, необходима оптимальная защита поверхности расплава высокоактивных сплавов в разных применениях.

Известен способ защиты расплава алюминиево-литиевых сплавов при непрерывном литье слитков, включающий нанесение на поверхность расплава в кристаллизаторе флюса, содержащего галогениды, при этом для защиты центральной части поверхности расплава в кристаллизаторе используют флюс, содержащий не менее 90% хлоридов и фторидов лития, а для защиты периферийной части поверхности расплава используют флюс, обладающий свойствами смазки (RU 2002560 C1, B22D 11/00, 1991).

При литье слитков алюминиево-литиевых сплавов с защитой поверхности расплава в кристаллизаторе флюсами обеспечивается надежная защита расплава. Кроме того, флюс на поверхности расплава интенсифицирует удаление из выделяющегося при кристаллизации водорода. Однако недостатком флюсового литья является загрязнение металла слитка флюсовыми включениями.

Известен способ литья алюминия в слиток или заготовку, включающий непрерывную подачу в кристаллизатор алюминиевого сплава, подачу ко всей поверхности расплава на начальном этапе литья изолирующего порошкового флюса, охлаждение расплава для кристаллизации слитка, непрерывное вытягивание слитка из кристаллизатора с прекращением подачи флюса (US 4850422, B22D 11/07, 1989).

Недостатком известного способа является то, что защита флюсом применяется только на начальном этапе литья алюминиево-магниевых сплавов. Защиты расплава на этапе вытягивания слитка не происходит, поэтому способ не подходит для отливки алюминиевых сплавов, содержащих литий, где необходима непрерывная защита поверхности расплава от окисления.

Наиболее близким к предложенному является способ отливки слитков из высокоактивных сплавов, включающий подачу металла и инертного газа в закрытый крышкой кристаллизатор, защиту поверхности металла в кристаллизаторе флюсом (RU 2003710 C1, C22B 9/10, 1993).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относят то, что во время заполнения кристаллизатора расплавом происходит контакт и активное взаимодействие расплава с атмосферным воздухом. В результате образуются окисные пленки из соединений LiO, MgO, LiH, которые легче расплава и плавают на его поверхности. Очистка поверхности расплава в кристаллизаторе от окисных плен приводит к разгерметизации емкости над расплавом в кристаллизаторе и образованию новых плен. Окисные пленки сохраняются и при защите расплава инертным газом. Они препятствуют удалению водорода из расплава. Кроме того, попадая между слитком и кристаллизатором, окисные пленки приводят к дестабилизации процесса литья и способствуют образованию трещин на поверхности слитков. Наносимый на периферийную поверхность расплава флюс способствует частичному растворению и удалению окисных пленок, но загрязняет металл неметаллическими включениями.

Предлагаемое решение направлено на устранение указанных недостатков и оптимизацию защиты расплава алюминиево-литиевых сплавов от окисления при отливке слитков из алюминиево-литиевых сплавов в кристаллизатор скольжения.

Технический результат, который может быть получен при осуществлении предлагаемого способа, заключается в повышении качества отливаемых слитков и получении заготовок с высокими равномерными свойствами по всей длине.

Указанный технический результат достигается тем, что в способе получения заготовок из алюминиевых сплавов, содержащих литий, включающем непрерывную подачу расплавленного металла в кристаллизатор скольжения, защиту поверхности расплава флюсом и инертным газом, охлаждение расплава для кристаллизации слитка, непрерывное вытягивание слитка из кристаллизатора и механическую обработку с отделением донной части, защиту расплава флюсом производят при заполнении кристаллизатора расплавом и вытягивании слитка на величину не более высоты отделяемой донной части, а при дальнейшей отливке осуществляют защиту инертным газом. Защиту расплава флюсом осуществляют при открытом верхе кристаллизатора. Применяемый флюс наносится на поверхность расплава в виде порошка, содержащего галогениды. В качестве инертного газа может использоваться аргон, расход которого составляет 10-10000 л/час. Подача расплава в кристаллизатор осуществляется через лоток с защитой поверхности флюсом или посредством металлопровода.

Предлагаемый способ получения заготовок из алюминиевых сплавов, содержащих литий, отличается от известного тем, что защиту поверхности расплава флюсом производят при заполнении кристаллизатора расплавом и вытягивании слитка на величину не более высоты отделяемой донной части, а при дальнейшей отливке и вытягивании слитка осуществляют защиту расплава инертным газом.

Сущность изобретения состоит в том, что на начальном этапе литья, во время заполнения кристаллизатора расплавом до рабочего уровня и вытягивании слитка при его частичной кристаллизации защита флюсом позволяет очистить расплав от окисных пленок и предотвратить появление новых. Часть слитка, закристаллизовавшаяся при защите расплава флюсом в начале литья и загрязненная флюсовыми включениями, по высоте не превышает величины донной части, удаляемой при механической обработке. Величина донной части зависит от размера сечения слитка и устанавливается для каждого слитка заранее. Поэтому металл, в котором имеются флюсовые включения, для изготовления полуфабрикатов не используется. Нанесение флюса осуществляется при открытой крышке кристаллизатора. После прекращения нанесения флюса на поверхности расплава остается тонкий слой расплавленного флюса, который сохраняется под действием сил поверхностного натяжения в течение дальнейшей отливки слитка, что улучшает условия удаления из расплава выделяющегося водорода.

При постоянной подаче защитного инертного газа в течение последующей отливки атмосферный воздух вытесняется из-под крышки кристаллизатора, тем самым увеличивая защиту поверхности расплава от окисления. Скорость подачи инертного газа устанавливается в пределах 10-10000 л/час, что позволяет создать оптимальные условия для удаления из расплава выделяющегося водорода. При расходе газа менее 10 л/час водород не удаляется из пространства над расплавом посредством естественной циркуляции, что приводит к насыщению атмосферы водородом и повторному переходу его в расплав. При расходе газа более 10000 л/час может происходить захолаживание поверхности расплава, что приведет к ухудшению качества отливаемых слитков и перерасходу аргона.

Очистка поверхности расплава в кристаллизаторе от окислов в начале литья и предотвращение образования окислов в процессе литья уменьшает образование поверхностных дефектов и вызванных ими, как концентраторами напряжений, трещин. Комбинированная защита флюсом в начале литья и инертным газом при последующей отливке способствует дополнительному рафинированию сплава от водорода, препятствует попаданию неметаллических включений в слиток, идущий на изготовление полуфабрикатов, что позволяет повысить технологическую пластичность сплавов и механические свойства в поперечном направлении.

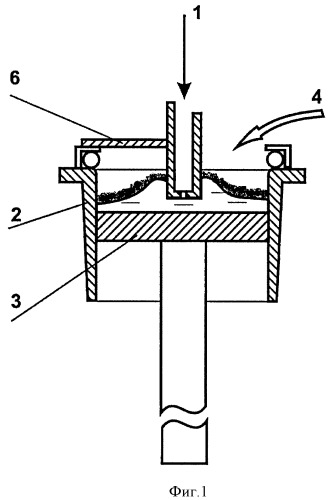

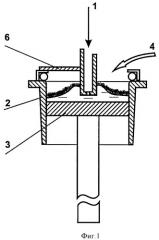

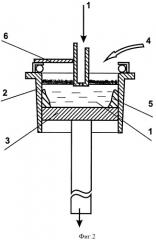

На чертежах 1-3 схематично показан процесс получения литой заготовки. Фиг.1 - начало отливки при неподвижном поддоне кристаллизатора. Фиг.2 - частичная кристаллизация и начало вытягивания слитка с защитой поверхности расплава флюсом. Фиг.3 - защита поверхности расплава инертным газом при дальнейшей кристаллизации и вытягивании слитка.

Способ получения заготовок из алюминиево-литиевых сплавов, содержащих литий, осуществляется следующим образом.

Подготовленный к разливке расплав (1) алюминиево-литиевого сплава непрерывно подается в кристаллизатор скольжения (2) на неподвижный поддон (3). Подача осуществляется через лоток с защитой поверхности расплава флюсом или посредством металлопровода. На начальном этапе отливки, при неподвижном поддоне (3) кристаллизатора (2) на поверхность расплава наносится порошковый флюс (4). В кристаллизатор (2) подается охладитель для кристаллизации слитка (5). При достижении расплавом (1) высоты рабочего уровня кристаллизатора (2) поддон (3) опускается, и кристаллизующийся слиток (5) вытягивается из кристаллизатора. Перед достижением высоты отливки не более величины донной части подача флюса (4) прекращается. Крышка (6) кристаллизатора (2) полностью закрывается. На поверхности расплава (1) остается тонкий слой расплавленного флюса (4). Затем под крышку (6) кристаллизатора (2) из коллектора (7) к поверхности расплава подается инертный газ (8), который вытесняет атмосферный воздух из-под крышки (6) кристаллизатора (2). Выделяющийся из кристаллизующегося расплава (1) водород удаляется через тонкую пленку флюса (4) и смешивается с инертным газом (7). В результате циркуляции смесь газов удаляется через щели в крышке (6). Готовый слиток (5) направляется на механическую обработку, где отделяется содержащая неметаллические включения донная часть и производится резка слитка на заготовки.

Пример №1

Изготавливали плоские заготовки сечением 300×1100 мм из сплава 1445 системы Al-Mg-Li-Cu в соответствии с предлагаемой технологией. Литье осуществляли в кристаллизатор скольжения. Подачу расплава из миксера в кристаллизатор производили через глубокий лоток, защиту расплава в котором осуществляли с помощью порошкообразного флюса, содержащего хлориды и фториды. Защиту поверхности расплава в кристаллизаторе в начале процесса литья осуществляли флюсом на основе галогенидов. Величина донной части составляла 200 мм. В соответствии с предлагаемой технологией при достижении высоты отлитого слитка 180 мм подачу флюса прекращали, закрывали крышку кристаллизатора и осуществляли защиту расплава аргоном с расходом 8000 л/час. Для исследования были взяты образцы из той части слитка, которая была отлита при защите аргоном. Сравнение производили с образцами из слитков сплава 1445, отлитого по базовой технологии в соответствии с патентом РФ №2003710.

В таблице приведены сравнительные данные по содержанию водорода в слитках, отлитых по базовой технологии и предлагаемой технологии с комбинированной защитой расплава в кристаллизаторе флюсом и аргоном.

| Таблица | ||

| Технология отливки слитков | Среднее содержание водорода в слитках, см3/100 г Ме | Относительное удлинение, % |

| Базовая технология (согласно патенту РФ №2003710) | 0,32 | 55-60 |

| Предлагаемая технология с комбинированной защитой расплава в кристаллизаторе флюсом и аргоном | 0,18 | 64-69 |

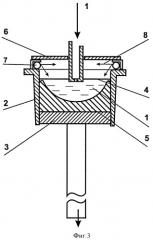

На рис.4 представлена литая поверхность слитка сечением 300×1100 мм из сплава 1445, отлитого по предлагаемой технологии.

Пример №2

Изготавливали круглые заготовки диаметром 450 мм из сплава 1445 системы Al-Mg-Li-Cu. Литье осуществляли в кристаллизатор скольжения. Подачу расплава из вакуумного миксера в кристаллизатор производили посредством герметичного металлопровода за счет изменения давления в миксере. Для защиты расплава использовали флюс на основе галогенидов. Расход аргона составлял 8000 л/час.

Результаты исследования сопоставимы с результатами исследования заготовок сечением 300×1100 мм.

Таким образом, при защите поверхности расплава флюсом в начале процесса литья при получении донной части слитка и инертным газом при дальнейшей отливке слитка создаются оптимальные условия для отливки алюминиево-литиевых сплавов с хорошим качеством поверхности без трещин. Кроме того, образующаяся на поверхности расплава тончайшая пленка расплавленного флюса позволяет дополнительно рафинировать кристаллизующийся расплав от выделяющегося водорода, не засоряя сплав флюсовыми включениями.

1. Способ получения заготовок из алюминиевых сплавов, содержащих литий, включающий непрерывную подачу расплава в кристаллизатор скольжения, защиту поверхности расплава флюсом и инертным газом, охлаждение расплава для кристаллизации слитка, непрерывное вытягивание слитка из кристаллизатора и механическую обработку слитка с отделением донной части, отличающийся тем, что защиту расплава флюсом производят во время заполнения кристаллизатора расплавом и вытягивания слитка на величину не более высоты отделяемой донной части, а при дальнейшей отливке осуществляют защиту расплава инертным газом.

2. Способ по п.1, отличающийся тем, что защиту флюсом осуществляют при открытом верхе кристаллизатора.

3. Способ по п.1, отличающийся тем, что флюс наносят на расплав в виде порошка, содержащего галогениды.

4. Способ по п.1, отличающийся тем, что в качестве инертного газа используют аргон.

5. Способ по п.1, отличающийся тем, что расход инертного газа составляет 10-10000 л/ч.

6. Способ по п.1, отличающийся тем, что подачу расплава в кристаллизатор осуществляют через лоток с защитой поверхности флюсом.

7. Способ по п.1, отличающийся тем, что подачу расплава в кристаллизатор осуществляют посредством металлопровода.