Подшипниковый узел ротационного инструмента

Иллюстрации

Показать всеПодшипниковый узел содержит корпус в форме вилки с отверстиями в щеках для подшипников с валом, режущими чашками и крепежными элементами. Для расширения технологических возможностей чашки расположены на валу внутри и снаружи щек. Корпус может содержать две-четыре щеки. Крепежные элементы могут быть расположены по обоим концам вала. Диаметры режущих чашек могут быть выполнены одного или разного размера. В последнем случае чашки установлены с увеличением диаметра от одного конца вала к другому. Передние поверхности режущих чашек на концах вала могут иметь противоположную по направлению установку. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке материалов резанием и предназначено для использования в конструкциях ротационных инструментов при обработке различных металлов, природных и искусственных материалов, в том числе гранитов, пластмасс.

Известен подшипниковый узел ротационного инструмента, содержащий корпус, вал с режущим элементом, установленным в корпусе на подшипниках, и крышку с уплотнениями: на торце вала и на крышке выполнены отверстия, контактирующие с наружной поверхностью режущего элемента; в крышке, установленной со стороны консольного участка вала, выполнено резьбовое отверстие для взаимодействия с резьбовым участком вала (а.с. СССР 917965, МПК В23С 5/06, БИ 13, 1982 г.).

Консольное расположение режущего элемента снижает жесткость подшипникового узла и качество обработанной поверхности, чем ограничивает область применения ротационных инструментов, в частности для стабильного процесса получения тонких нитевидных металлических волокон, используемых в порошковой металлургии для изготовления композиционных материалов.

Известен ротационный резец в виде закрепленного на неподвижной оси подшипника качения, установленного в державке; на наружной обойме подшипника выполнена или закреплена режущая часть, имеющая форму наружной обоймы, базирующейся внутренними коническими поверхностями на подшипниках качения на неподвижной оси (Лурье Г.Б. Новые инструментальные материалы и конструкции резцов. М., «Высшая школа», 1977, с.53, рис.23). Конструкция резца обладает высокой жесткостью, но имеет ограничения по технологическому применению вследствие трудностей по замене режущей части и невозможности изготовления ее из хрупких твердосплавных материалов.

Наиболее близким техническим решением к сущности предлагаемого подшипникового узла является державка для самовращающегося резца с корпусом, выполненным в виде вилки, в отверстиях щек которой в подшипниках расположена ось, несущая резец. На одном конце ось снабжена головкой со штифтами для перемещения подшипников, а по щеке вилки выполнены дополнительные отверстия для штифтов; на другом конце оси выполнена резьба с шайбой и упругим элементом (а.с. СССР 602309, МПК В23В 27/12, заявлено 1976 г.). Такое исполнение державки устраняет осевой зазор в процессе работы резца, уменьшает его вибрации и повышает стойкость.

При обработке заготовок с переменным припуском не исключается соприкосновение переднего конца щеки вилки с заготовкой, что приводит к поломкам инструментов или заготовок, это также накладывает ограничения по использованию ротационных инструментов.

По совокупности существенных признаков прототип является наиболее близким техническим решением к заявленному подшипниковому узлу.

Задачей изобретения является расширение технологических возможностей ротационных инструментов: повышение стойкости при неравномерных припусках на обработку, обеспечение высокого качества поверхностей путем снятия с заготовки сверхтонкой волокнообразной стружки.

Это достигается тем, что подшипниковый узел, содержащий корпус в форме вилки с отверстиями в щеках для подшипников, вал, режущие чашки и крепежные элементы, чашки расположены на валу снаружи щек и между ними; содержит две-четыре щеки, крепежные элементы расположены по обоим концам вала; базовые поверхности вала для установки режущих чашек между щеками содержат плоские поверхности, а режущие чашки выполнены с радиальными резьбовыми отверстиями; режущие чашки выполнены с диаметрами одного размера или с диаметрами разного размера и установлены с увеличением диаметра от одного конца вала к другому; режущие чашки на концах вала установлены с противоположным направлением передних поверхностей.

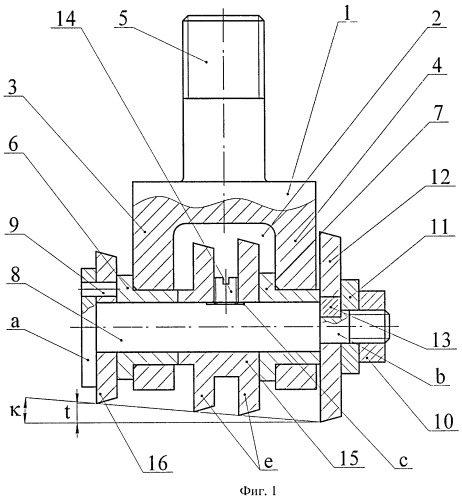

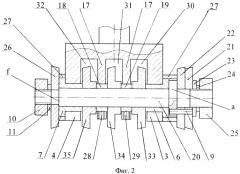

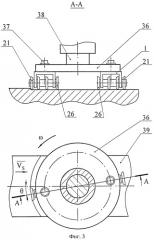

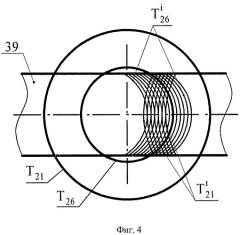

Изложенная совокупность существенных признаков поясняется графическими материалами, на которых изображено: на фиг.1 - конструкция подшипникового узла с двумя щеками в разрезе; на фиг.2 - разрез узла с четырьмя щеками; на фиг.3 - вид на рабочий торец ротационной фрезерной головки; на фиг.4 - траектория следов фрезерной головки в процессе работы.

Подшипниковый узел (фиг.1) состоит из корпуса 1 с пазом 2, образующими щеки 3 и 4, хвостовика 5 с резьбовым участком на конце. В щеках 3, 4 установлены подшипники скольжения 6, 7 для вала 8; последний на переднем конце имеет торцовую ступень "а" с отверстием для штифта 9, на заднем конце имеет резьбовой участок для гайки 10 и шайбы 11, ступень "b" для режущей чашки 12 со шпонкой 13. На среднем участке вала 8 имеется плоская поверхность "c" для сопряжения с винтом 14, установленным в режущей чашке 15. На переднем участке вала 8 установлена режущая чашка 16. Режущая чашка 15 имеет два режущих лезвия "е", но возможно их выполнение до 5-10 на одной чашке 15. Гайка 10 может быть корончатой, т.е. жестко фиксироваться на валу 8 с помощью штифта в отверстии резьбового участка (на чертеже не изображено).

Диаметры лезвий режущих чашек 12, 15, 16 увеличиваются от чашки к чашке 16 под углом κ с величиной подъема t, что обеспечивает каждому режущему лезвию на подшипниковом узле гарантированный припуск на обработку.

Вариант исполнения корпуса 1 с четырьмя щеками изображен на фиг.2. Щеки 3 и 4 аналогичны узлу по фиг.1. Щеки 17 расположены между щеками 3, 4, содержат подшипниковые втулки 18, 19 без торцовых ступеней, как на подшипниках 6, 7. Вал 20 на переднем конце имеет торцовую ступень "а" с отверстием для штифта 9, цилиндрическую ступень для двух режущих чашек 21, 22, резьбовой участок для шайб 23, 24 и гайки 25. На противоположном конце вала 20 расположены режущая чашка 26, шайба 11, гайка 10. На обеих втулках подшипников скольжения 6, 7 установлены защитные втулки 27 для предохранения попадания в них пыли. В щеках 16, 17 установлены винты 28, 29 для стопорения втулок 18, 19 и их периодической смазки в процессе работы узла.

В центральных пазах 30, 31, 32 расположены режущие чашки 33, 34, 35 с винтами для их стопорения на валу 20 аналогично варианту по фиг.1.

Чашка 26 как вариант исполнения стопорится на валу 20 гайкой 10 до упора в торец "f"; при этом между торцами чашки 26 и подшипника 7 возможен зазор величиной от 0 до 0,01 мм.

Режущие чашки 21, 22, 26, 33, 34, 35 выполнены либо с диаметрами одного или разного размера с увеличением диаметра от одного конца вала к другому, аналогично варианту по фиг.1.

Подшипниковые узлы 1 устанавливаются на рабочем торце планшайбы 36 и закрепляются гайками 37, навинчиваемыми на хвостовики 5 (фиг.3). Последние устанавливаются в отверстия планшайбы 36. Такая компоновка подшипниковых узлов 1 характерна для торцовой ротационной фрезерной головки.

Валы подшипниковых узлов развернуты под углами θ к диаметральным плоскостям. Абсолютные величины углов могут составлять от 5° до 60° в зависимости от технологических условий работы инструментов. Количество подшипниковых узлов на корпусе может достигать 30 штук. Режущие чашки перетачиваются на одинаковый или разный диаметр режущих лезвий любым из известных способов, например, путем снятия подшипниковых узлов из 4 планшайбы 36 и их переточкой на специальных устройствах, либо частичной разборкой узлов, извлечением режущих чашек и переточкой их на специальных оправках на заточных станках.

В процессе обработки планшайба 36 устанавливается на шпинделе 38 фрезерного станка, заготовка 39 закрепляется на столе станка.

Фреза вращается с угловой скоростью ω, заготовка 39 перемещается с линейной скоростью VS, режущие чашки производят съем припуска на обработку, вращаясь совместно с планшайбой 36 и в своих подшипниковых узлах. Линейная скорость вращения режущих чашек вокруг оси шпинделя является главным движением; линейная скорость вращения режущих чашек в подшипниковых узлах является касательным (вспомогательным) движением резания, осуществляемым при возникновении фрикционного контакта рабочих поверхностей чашек с обрабатываемой поверхностью и стружкой.

Расположение режущих лезвий чашек в одной плоскости обеспечивает чистовую обработку заготовки последовательно всеми чашками фрезы. Срезаемая при обработке стружка будет иметь вид волокон для пластичных материалов и зерен, порошков при обработке хрупких материалов.

При наличии на планшайбе 36 подшипниковых узлов по фиг.1 припуск на обработку будет ступенчато делиться между режущими лезвиями в направлении от максимального диаметра фрезы к минимальному. Это будет обеспечивать повышенный съем припуска за один проход заготовки при уменьшении суммарной силы резания.

Для эффективного дробления припуска на обработку с целью получения товарной продукции в виде порошков и волокон у наружных чашек 21 передние поверхности расположены снаружи подшипникового узла, а у внутренних чашек 26 - внутри. Режущие лезвия чашек 21, 26 расположены в одной торцовой плоскости. Траектории перемещения лезвий чашек 21 и 26 по обработанной поверхности являются круговыми (без учета движения подачи), соответственно - T21 и Т26. При перемещении заготовки 39 вдоль фрезы противоположные стороны фрезы режущими лезвиями наносят сетку , , (фиг.4), представляющую собой пересекающиеся траектории. Это способствует измельчению волокон по длине. При определенном подборе режимов обработки и геометрических параметрах фрез и отдельных лезвий возможно получение отдельных зерен в широком диапазоне от 0,05 до 3 мм.

Технический эффект от новой совокупности существенных признаков заключается в расширении технологических возможностей ротационных инструментов; возможности их применения при черновой высокопроизводительной обработке металлургических заготовок, а также для получения товарной продукции в виде волокон и порошков, являющихся исходными компонентами в порошковой металлургии. Аналогичные порошки получают из струи жидкого металла дроблением его потоком сжатого инертного газа. Себестоимость порошков, полученных режущими инструментами значительно ниже, в частности, удельный расход электроэнергии меньше до 50 раз, а качество выше, что, в свою очередь, обеспечит снижение себестоимости изготовления композиционных материалов.

1. Подшипниковый узел ротационного инструмента, содержащий корпус в форме вилки с отверстиями в щеках для подшипников с валом, режущими чашками и крепежными элементами, отличающийся тем, что чашки расположены на валу снаружи щек и между ними.

2. Узел по п.1, отличающийся тем, что корпус содержит две - четыре щеки.

3. Узел по пп.1 и 2, отличающийся тем, что крепежные элементы расположены по обоим концам вала.

4. Узел по п.1, отличающийся тем, что базовые поверхности вала для установки режущих чашек между щеками содержат плоские поверхности, а режущие чашки выполнены с радиальными резьбовыми отверстиями.

5. Узел по п.1, отличающийся тем, что режущие чашки выполнены с диаметрами одного размера.

6. Узел по п.1, отличающийся тем, что режущие чашки выполнены с диаметрами разного размера и установлены с увеличением диаметра от одного конца вала к другому.

7. Узел по п.1, отличающийся тем, что режущие чашки на концах вала установлены с противоположным направлением передних поверхностей.