Способ электрохимической обработки лопаток моноколеса

Иллюстрации

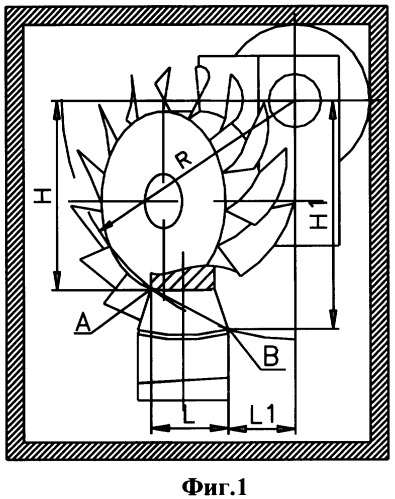

Показать всеИзобретение относится к электрохимической обработке лопаток моноколес. Способ включает установку моноколеса с предварительно сформированными межлопаточными каналами на валу с образованием угла α между плоскостью, проходящей через ось моноколеса, и осью вала и угла β между этой плоскостью и осью обрабатываемой лопатки, перемещение моноколеса до расположения обрабатываемой лопатки между электродами-инструментами, электрохимическую обработку, осуществление вывода моноколеса из межэлектродного зазора и его поворот вокруг своей оси на один шаг для ввода следующей лопатки в межэлектродный зазор. При этом предварительно определяют диагональ пера лопатки моноколеса, в которой перо имеет наименьшую выпуклость, выбирают две крайние точки упомянутой диагонали и определяют радиус R окружности с центром на оси вала, проходящей через крайние точки диагонали по формуле ,

где H и H1 - расстояние вдоль высоты лопатки от оси вала до крайних точек диагонали лопатки, расположенных соответственно у обода моноколеса и на торце пера лопатки, L и L1 - расстояния вдоль хорды лопатки от оси вала и теми же точками, и лопатку вводят в зазор путем перемещения моноколеса по окружности радиуса R, а углы α и β определяют из условия расположения крайних точек упомянутой диагонали на окружности радиуса R, и после обработки выводят лопатку из зазора путем перемещения моноколеса по этой же окружности. Способ позволяет исключить поступательное движение моноколеса при его вводе-выводе в межэлектродный зазор и обеспечивает ввод-вывод моноколеса его перемещением только по окружности. 3 ил.

Реферат

Предлагаемое изобретение относится к способам электрохимической обработки (ЭХО) и может найти применение при обработке лопаток моноколес, поверхность которых приближена к цилиндрической.

Известен способ электрохимической обработки лопаток моноколеса, при котором моноколесо с предварительно сформированными межлопаточными каналами располагают на валу так, что его ось совпадает с осью вала, и вводят электрод в межлопаточное пространство путем его радиального перемещения («Технологическое обеспечение проектирования и производства газотурбинных двигателей» под редакцией Б.Н.Леонова и А.С.Новикова, Рыбинск, 2000 г., стр.273, рис.19.21).

Недостатками такого способа является невозможность обеспечения размерной ЭХО лопатки сложной геометрии с высокой точностью, т.к. высокая точность обработки лопатки методом ЭХО достигается при движении электрода по нормали к перу лопатки. В вышеуказанном способе электрод подают не по нормали, а по касательной к перу лопатки, подача по нормали в этом случае невозможна.

Также известен способ электрохимической обработки лопаток моноколеса, при котором моноколесо с предварительно сформированными межлопаточными каналами располагают на валу, при этом ось моноколеса совпадает с осью вала, и перемещают его поступательно вдоль оси обрабатываемой лопатки до ее расположения между электродами-инструментами. Обработку лопаток моноколеса осуществляют последовательно. После формирования одной лопатки ее выводят из зоны обработки путем подъема моноколеса, осуществляют поворот моноколеса и затем перемещают его вдоль оси следующей обрабатываемой лопатки до ее расположения между электродами («Технологическое обеспечение проектирования и производства газотурбинных двигателей» под редакцией Б.Н.Леонова и А.С.Новикова, Рыбинск, 2000 г., стр.273, рис.19.22, стр.274).

На применение такого способа обработки лопаток моноколеса существенные ограничения накладывает геометрия межлопастного канала, которая определяет возможность ввода его лопаток в межэлектродное пространство радиальным перемещением моноколеса. Сложная геометрия межлопастного канала не позволяет осуществить ввод моноколеса в межэлектродное пространство перемещением только в радиальном направлении одним движением. Множество моноколес имеют лопатки с большими закрутками пера вдоль ее оси, поэтому при вводе лопатки моноколеса в межэлектродное пространство в радиальном направлении требуется дополнительное (вращательное) движение, что усложняет ввод.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в исключении поступательного движения моноколеса при его вводе-выводе в межэлектродный зазор и обеспечении возможности ввода-вывода моноколеса его перемещением только по окружности.

Заявленный технический результат достигается тем, что при реализации способа электрохимической обработки моноколеса с предварительно прорезанными межлопаточными каналами моноколесо располагают на валу и перемещают до расположения обрабатываемой лопатки между электродами-инструментами. Затем осуществляют обработку, выводят моноколесо из межэлектродного зазора, поворачивают на один шаг и вводят следующую лопатку в межэлектродный зазор.

Новым в заявляемом способе является то, что предварительно определяют диагональ пера лопатки моноколеса, где перо имеет наименьшую выпуклость, выбирают две крайние точки диагонали и определяют радиус R окружности с центром на оси вала, проходящей через крайние точки диагонали по формуле

где Н и Н1 - расстояние вдоль высоты лопатки от оси вала до крайних точек диагонали лопатки, расположенных соответственно у обода моноколеса и на торце пера лопатки, L и L1 - расстояния вдоль хорды лопатки от оси вала и теми же точками. Моноколесо устанавливают на валу с образованием угла α между плоскостью, проходящей через ось моноколеса, и осью вала и угла β между этой плоскостью и осью обрабатываемой лопатки. Обрабатываемую лопатку вводят в межэлектродный зазор путем перемещения моноколеса по окружности радиуса R. Углы α и β определяют из условия расположения крайних точек диагонали на радиусе R. После обработки выводят лопатку из зазора путем перемещения моноколеса по этой же окружности.

Заявляемый способ реализуется с помощью устройства, изображенного на прилагаемых чертежах:

фиг.1 - вид спереди;

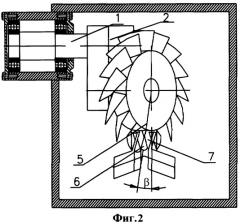

фиг.2 - вид сбоку;

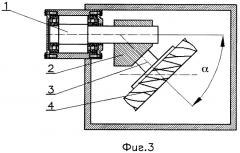

фиг.3 - вид сверху.

Устройство представляет собой вал 1, на котором с возможностью перемещения вдоль вала расположена призма 2. В призме 2 закреплена ось 3, на которой установлено моноколесо 4. Призма 2 позволяет установить моноколесо 4 с образованием угла α между плоскостью, проходящей через ось 3 моноколеса 4, и осью вала 1 и под углом β между этой плоскостью и осью 5 обрабатываемой лопатки 6.

Способ реализуется следующим образом.

Межлопастные каналы моноколеса 4 предварительно формируют методами механической или электроэррозионной обработки.

Предварительно определяют диагональ пера лопатки 6 моноколеса 4, где перо имеет наименьшую выпуклость. Выбирают две крайние точки А и В диагонали и определяют радиус R окружности с центром на оси вала 1, проходящей через эти точки диагонали по формуле

,

где Н и H1 - расстояние вдоль высоты лопатки 6 от оси вала 1 до крайних точек А и В диагонали лопатки 6, расположенных соответственно у обода моноколеса 4 и на торце пера лопатки 6, L и L1 - расстояния вдоль хорды лопатки 6 от оси вала 1 и теми же точками А и В.

Моноколесо 4 устанавливают на валу 1 с образованием угла α между плоскостью, проходящей через его ось 3, и осью вала 1, а также под углом β между осью 5 обрабатываемой лопатки 6 и этой же плоскостью.

Обрабатываемую лопатку 6 вводят в межэлектродный зазор 7 путем перемещения моноколеса 4 по окружности радиуса R, при этом углы α и β определяют из условия расположения крайних точек диагонали на радиусе R. осуществляют обработку, выводят моноколесо 4 из межэлектродного зазора 7 путем перемещения моноколеса 4 по этой же окружности, поворачивают моноколесо 4 вокруг своей оси 3 на один шаг и вводят следующую лопатку 6 в межэлектродный зазор 7.

На «ОАО «НПО Сатурн» был реализован предлагаемый способ. Для реализации этого способа был спроектирован и изготовлен рабочий макет станка для ЭХО моноколеса одного из выпускаемых изделий.

В камере станка были установлены вал 1 и через призму 2 ось 3 с делительным диском. Между плоскостью, проходящей через ось 3 моноколеса 4, и осью вала 1 был образован угол α, равный 47,5 градусам. Ось лопатки 6 была наклонена к этой плоскости под углом β, равным 8 градусам. Точки А и В диагонали лопатки 6 находились на одном радиусе R, равном 226 мм.

После установки заготовки моноколеса 4 с предварительно прорезанными межлопаточными каналами его перемещали на неполный оборот по окружности, радиус которой R был равен 226 мм, в рабочее положение, при этом лопатка 6 входила беспрепятственно в межэлектродное пространство 7. После формирования всех элементов проточной части лопатки 6 ее выводили из зоны обработки путем поворота моноколеса 4 вокруг оси вала 1. Затем моноколесо 4 с помощью делительного диска поворачивали на один шаг по этой же окружности радиуса R и в зону обработки вводили следующую лопатку.

Заявляемый способ обеспечивает возможность ввода-вывода моноколеса с лопатками более сложной геометрии в межэлектродный зазор его перемещением только по окружности.

Способ электрохимической обработки лопаток моноколеса, в котором моноколесо с предварительно сформированными межлопаточными каналами устанавливают на валу, перемещают до расположения обрабатываемой лопатки между электродами-инструментами, осуществляют обработку, выводят моноколесо из межэлектродного зазора, поворачивают вокруг своей оси на один шаг для ввода следующей лопатки в межэлектродный зазор, отличающийся тем, что предварительно определяют диагональ пера лопатки моноколеса, в которой перо имеет наименьшую выпуклость, выбирают две крайние точки упомянутой диагонали и определяют радиус R окружности с центром на оси вала, проходящей через крайние точки диагонали по формуле: ,где H и H1 - расстояние вдоль высоты лопатки от оси вала до крайних точек диагонали лопатки, расположенных соответственно у обода моноколеса и на торце пера лопатки;L и L1 - расстояния вдоль хорды лопатки от оси вала и теми же точками, а моноколесо устанавливают на валу с образованием угла α между плоскостью, проходящей через ось моноколеса, и осью вала и угла β между этой плоскостью и осью обрабатываемой лопатки, затем обрабатываемую лопатку вводят в межэлектродный зазор путем перемещения моноколеса по окружности радиуса R, при этом углы α и β определяют из условия расположения крайних точек упомянутой диагонали на окружности радиуса R, а после обработки выводят лопатку из зазора путем перемещения моноколеса по этой же окружности.