Устройство для смены поглощающего аппарата

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту. Устройство для смены поглощающего аппарата, дополненное в механизме сжатия узлом разгрузки, содержит силовой цилиндр, снабженный продольной прорезью, соизмеримой по длине с ходом плунжера, к которому закреплен кронштейн, снабженный парой роликов, установленных на нем посредством оси с возможностью взаимодействия с частями внешней поверхности силового цилиндра, примыкающих к прорези. Ролики размещены противоположно упомянутому упору. Достигается улучшение эксплуатационных характеристик. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается устройств для смены поглощающего аппарата с тяговым хомутом автосцепного оборудования подвижной единицы железнодорожного состава: вагонов, локомотивов и др.

Известно устройство для снятия поглощающего аппарата с тяговым хомутом автосцепного устройства по авторскому свидетельству СССР №1074746 (Бюл. №48 от 30.12.89), содержащее смонтированные на тележке подъемник с горизонтально расположенной плитой и рабочий орган с приводом, шарнирно закрепленный на конце плиты и выполненный в виде двух вертикально расположенных двуплечих рычагов, нижние концы которых кинематически связаны с приводом для их относительного перемещения, верхний конец одного из которых выполнен в виде вилки для охвата фрикционных клиньев поглощающего аппарата, а верхний конец другого - в виде клина тягового хомута для размещения в отверстии последнего, причем указанные рычаги шарнирно связаны один с другим в средней части и подпружинены один относительно другого. Особенность действия данного устройства состоит в том, что производится сжатие только пружин поглощающего аппарата, минуя его фрикционную часть, т.е. исключая силы трения фрикционных клиньев с корпусом аппарата и тем самым уменьшая потребное усилие для сжатия поглощающего аппарата при его выеме из ниши хребтовой балки вагона.

Недостаток данного устройства состоит в том, что в нем не содержатся средства для фиксации положения рычагов, необходимые, например, в самый ответственный момент действия расклинивающего усилия, чем снижается уровень безопасности труда. Кроме того, наличие в нем множества кинематических пар вращении и скольжения при необходимом усилии сжатия пружин поглощающего аппарата порядка 15…18 тс приводит к ускоренному износу механизма сжатия и снижению надежности всего устройства. Имеют место трудности в перенастройке или переналадке устройства при смене различных типов поглощающих аппаратов.

Близким по совокупности существенных признаков к предлагаемому является устройство для снятия поглощающего аппарата с железнодорожного транспортного средства по авторскому свидетельству СССР №1532381 (Бюл. №48 от 30.12.89). Оно содержит смонтированный на тележке подъемник с силовой плитой и механизмом сжатия поглощающего аппарата, включающим в себя гидроусилитель, взаимодействующий с рамой вагона, горизонтально закрепленный на силовой плите силовой цилиндр, плунжер которого на свободном конце снабжен упором в виде клина тягового хомута, размещенного в отверстии (серьге) последнего, и вилку для охвата фрикционных клиньев упомянутого аппарата, жестко связанную с силовой плитой. В этом устройстве, принятом за прототип, так же как и в вышеприведенном аналоге, реализован принцип: сжатие поглощающего аппарата в нише хребтовой балки путем преодоления усилия предварительной затяжки его пружин, минуя сопротивление фрикционных клиньев. Давление масла от усилия подъемника и веса вагона передается в силовой цилиндр, плунжер которого создает усилие через упор на тяговый хомут и сжимает пружины снимаемого аппарата, опирающиеся через фрикционные клинья на вилку.

Недостаток данного устройства заключается в том, что усилие сжатия пружин, развиваемое давлением масла в силовом цилиндре по торцу плунжера, действуя через его упор и прикладываемое к стенке серьги тягового хомута в точке контакта, создает реактивный момент на плунжере. Он равен произведению величины этого усилия на плечо действия, равное расстоянию от точки упомянутого контакта до линии нижнего контура плунжера, и направлен так, что свободный конец плунжера, который оборудован упором, будет смещаться к полосе тягового хомута. Если учесть, что необходимое усилие сжатия составляет 15…18 тс при минимально возможном плече - 120 мм, то реактивный момент составит 1800…2160 кгм. Такой момент неизбежно приводит к перекосу плунжера в силовом цилиндре и его заклиниванию. Механизм сжатия и, следовательно, все устройство становятся неработоспособными. Существует традиционный путь устранения или уменьшения перекоса, а именно, путем увеличения отношения активной длины плунжера к его диаметру до 5 и более. Но в данном случае он не пригоден, так как, например, при смене широко используемых в полувагонах поглощающих аппаратов типа Ш-2В, Ш-2Т и др. значение этого соотношения может быть достижимо только в пределах 1,5…2.

Целью изобретения является компенсация данного реактивного момента и, следовательно, устранение заклинивания плунжера в силовом цилиндре путем ввода узла разгрузки.

Указанная цель достигается тем, что в известном устройстве для смены поглощающего аппарата, имеющего тяговый хомут, размещенного в нише хребтовой балки подвижной единицы железнодорожного состава, содержащем силовую плиту, к которой с одной стороны посредством подъемника закреплена тележка, а с другой - закреплен механизм сжатия, выполненный в виде силового цилиндра с плунжером, расположенным параллельно силовой плите и несущим на свободном конце упор, имеющий возможность взаимодействовать с тяговым хомутом, согласно изобретению упомянутый силовой цилиндр снабжен продольной прорезью, соизмеримой по длине с ходом плунжера, к которому закреплен пластинчатый кронштейн, частично размещенный в прорези цилиндра и снабженный парой роликов, установленных на нем посредством оси с возможностью взаимодействия с частями внешней поверхности цилиндра, примыкающих к прорези, при этом ролики размещены противоположно упомянутому упору.

Также нижняя наружная поверхность силового цилиндра, обкатываемая роликами, выполнена плоской. Сами ролики установлены на ось посредством подшипников шарнирного типа.

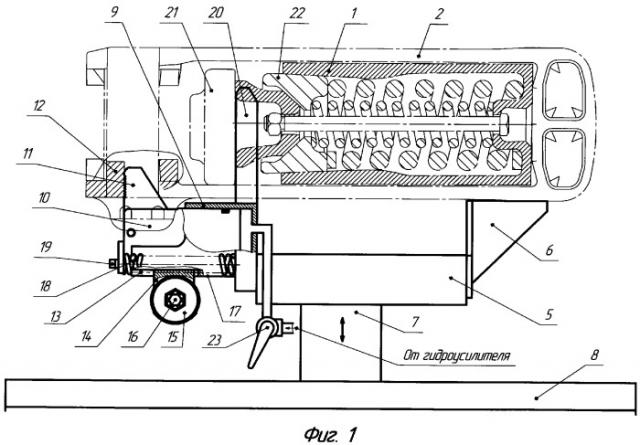

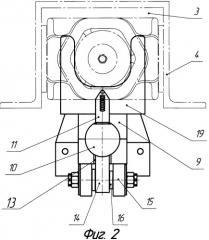

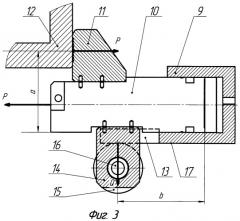

На фиг.1 показано предлагаемое устройство, вид фронтальный, на фиг.2 - то же, вид профильный, на фиг.3 - схема нагружения плунжера действующими моментами.

Устройство для смены поглощающего аппарата 1, имеющего тяговый хомут 2, размещенного в нише 3 хребтовой балки 4 подвижной единицы железнодорожного состава, содержит силовую плиту 5 с двумя опорами 6 под тяговый хомут (на фиг.1 показана одна), к которой с нижней стороны посредством подъемника 7 закреплена тележка 8, а с верхней - закреплен механизм сжатия, выполненный в виде силового цилиндра 9 с плунжером 10, расположенным параллельно плите 5 и несущим на свободном конце упор 11 для зацепления серьги 12 тягового хомута 2, при этом силовой цилиндр 9 снабжен продольной прорезью 13, соизмеримой по длине с ходом плунжера 10, к которому закреплен пластинчатый кронштейн 14, частично размещенный в прорези 13 цилиндра 9 и снабженный парой роликов 15, установленных на нем посредством оси 16 с возможностью взаимодействия с частями внешней поверхности 17 цилиндра 9, симметрично примыкающих к прорези 13 и размещенных противоположно упору 11. Последний выполнен в виде клина тягового хомута со скосом, закрепленного на конце плунжера 10. Он подпружинен пружинами 18, которые одними концами закреплены натяжными болтами 19 к плунжеру 10, другими - к силовой плите 5. Цилиндр 9 выполнен из заготовки квадратного сечения, что обеспечивает его точное базирование на плите 5 и технологичность сборки всего механизма сжатия.

Устройство работает следующим образом. После подачи тележки 8 под нишу 3 хребтовой балки с поглощающим аппаратом 1 для его замены осуществляют подъем механизма сжатия подъемником 7 до соприкосновения выреза вилки 20 с хомутом 2. При этом вилка 20 входит между упорной плитой 21 поглощающего аппарата 1 и фрикционными клиньями 22, а плунжер 10 с упором 11 - в отверстие 12 для клина тягового хомута. Поворотом ручки запорного крана 23 в положение «Открыто» подают жидкость под давлением из гидроусилителя в полость силового цилиндра 9. Плунжер 10, воспринимая это давление, развивает усилие Р, и упор 11 плунжера 10, перемещаясь справа - налево, тянет хомут 2.

При этом на плунжере 10 возникает реактивный момент Ра, вызванный силой реакции Р (направленной слева направо - фиг.3) от действия упора 11 на стенку серьги 12 тягового хомута 2, на плече, равном расстоянию а от точки контакта упора 11 на стенке серьги 12 до линии нижнего контура плунжера 10. Одновременно с этим возникает сила реакции Q от давления роликов 15 на нижнюю наружную поверхность 17 цилиндра 9, действующая через ролики 15 и кронштейн 14 на плунжер 10 (направленная сверху вниз - фиг.3), а с ней и компенсирующий момент, равный Qb, где b - расстояние от линии контакта роликов с наружной поверхностью 17 силового цилиндра 9 до торца плунжера 10, обращенного в бесштоковую полость. При достижении Pa≥Qb перекос и заклинивание плунжера 10 в цилиндре 9 устраняются.

Тяговый хомут 2 своей правой частью воздействует на корпус поглощающего аппарата 1, перемещает его и тем самым сжимает пружины последнего, которые с другой стороны опираются на вилку 20 и фрикционные клинья 22. Как только корпус поглощающего аппарата 1 отходит от упорных угольников хребтовой балки 2, он освобождается от усилия распора между ними. Установкой ручки запорного крана 23 в положение «Закрыто» перекрывают трубопровод, соединяющий бесштоковую полость цилиндра 9 с гидроусилителем, и тем самым фиксируют положения сжатого поглощающего аппарата 1. Откручивают гайки с болтов, крепящих поддерживающую планку поглощающего аппарата 1. Подъемником 7 опускают механизм сжатия со сжатым поглощающим аппаратом 1, тяговым хомутом 2, упорной плитой 21 и поддерживающей планкой.

Поворотом ручки запорного крана 23 в положение «Открыто» снимают усилие сжатия пружин поглощающего аппарата 1. При этом под воздействием последних и возвратных пружин 18 плунжер 10 цилиндра 9 возвращается в исходное положение, вытесняя под давление масло в полость гидроусилителя. На этом демонтаж поглощающего аппарата с тяговым хомутом заканчивается. Тележку 8 вывозят из-под вагона, поглощающий аппарат 1 с хомутом 2 и опорной плитой 21 снимают в ремонт.

Для монтажа на место снятого ставят отремонтированный комплект поглощающего аппарата и с помощью тележки 8 подвозят к месту под вагон демонтированного аппарата. Запорный кран 23 перекрывают. Подъемником 7 комплект аппарата поднимают и устанавливают в карман хребтовой балки вагона вместе с поддерживающей планкой, которую закрепляют болтами и гайками. Подъемник 7 с механизмом сжатия опускают в исходное положение.

Сила Q=Ра/b значительна, достигает величин порядка 13,8…16,6 тс. При этом каждый ролик 15 испытывает нагрузку 0,5Q=6,9…8,3 тс. Практика эксплуатации предлагаемого устройства показала, что при таких усилиях шарикоподшипники любой серии, посредством которых ролики 15 устанавливаются на ось 16, «трещат» и лопаются. Данный недостаток устранен путем монтажа роликов на подшипниках шарнирного типа (Ш, ШС, ШСП).

Формирование противодействующего момента Qb в узле разгрузки происходит автоматически, т.к. давление роликов 15 на нижнюю поверхность 17 цилиндра 9 «отслеживает» любое изменение реакции тягового хомута 2 на действие упора 11. Настройка узла разгрузки выполняется один раз на весь срок эксплуатации предлагаемого устройства и сводится к подбору диаметров роликов 15 на стадии его изготовления при достижении суммарного зазора не более 0,15 мм между поверхностями роликов 15 и нижней наружной поверхностью 17 цилиндра 9.

Введение узла разгрузки (кронштейн 14, ось 16, ролики 15 с подшипниками шарнирного типа и соответствующим крепежом: корончатые гайки, шайбы, шплинты) позволяет обеспечить работоспособность механизма сжатия и всего устройства при смене как прослабленных, так и «тугих» аппаратов в условиях деповского, отцепочного и безотцепочного на ПТО ремонтах.

1. Устройство для смены поглощающего аппарата, имеющего тяговый хомут, размещенного в нише хребтовой балки подвижной единицы железнодорожного состава, содержащее силовую плиту, к которой с одной стороны посредством подъемника закреплена тележка, а с другой - закреплен механизм сжатия, выполненный в виде силового цилиндра с плунжером, расположенным параллельно плите и несущим на свободном конце упор, имеющий возможность взаимодействовать с тяговым хомутом, отличающееся тем, что его силовой цилиндр снабжен продольной прорезью, соизмеримой по длине с ходом плунжера, к которому закреплен пластинчатый кронштейн, частично размещенный в прорези цилиндра и снабженный парой роликов, установленных на нем посредством оси с возможностью взаимодействия с частями внешней поверхности цилиндра, примыкающих к прорези, при этом ролики размещены противоположно упомянутому упору.

2. Устройство по п.1, отличающееся тем, что нижняя наружная поверхность силового цилиндра, обкатываемая роликами, выполнена плоской.

3. Устройство по п.1, отличающееся тем, что ролики установлены на ось посредством подшипников шарнирного типа.