Устройство для мониторинга состояния букс колесных пар вагонов движущегося поезда

Иллюстрации

Показать всеИзобретение относится к области автоматизации контроля состояния узлов подвижного состава железнодорожного транспорта. Устройство для мониторинга состояния букс колесных пар вагонов движущегося поезда содержит датчики, микропроцессор, активный приемопередатчик информации по радиоканалу и генератор электрического напряжения питания в составе подвижных магнитных элементов и неподвижных витков электрических проводников, размещенных под крышкой буксы. Дополнительно введены термостойкая кольцевая прокладка, электрически изолирующая крышку от буксы, многослойное коммутационное основание, неподвижно размещенное с внутренней стороны крышки, на котором установлены микропроцессор и электрорадиоэлементы приемопередатчика, и дисковый магнитопровод диаметром, равным диаметру торцевой поверхности оси колесной пары, установленный на многослойном коммутационном основании со стороны крышки буксы соосно с осью вращения колес. При этом четное число магнитов установлено на диске радиально и равномерно по линии окружности вокруг оси вращения колесной пары и ориентировано перпендикулярно к поверхности многослойного коммутационного основания поочередно разноименными полюсами. В дополнительном дисковом магнитопроводе выполнены выдавки, соответствующие по количеству, форме боковых поверхностей и взаимному месторасположению числу, форме и месторасположению, отверстий в многослойном коммутационном основании. Достигается повышение надежности функционирования устройства. 2 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области автоматизации контроля состояния узлов подвижного состава железнодорожного транспорта и является вспомогательным оборудованием для обнаружения повреждения, включая перегрев осевых подшипников, во время движения поезда и индикации предупреждающего сигнала на мониторах дежурного диспетчера, машиниста локомотива и/или проводника вагона для принятия оперативного согласованного решения о необходимости экстренного торможения.

Буксовые узлы колесных пар тележек товарных и пассажирских вагонов являются объектами особого контроля исправности их состояния в связи с увеличением объема перевозок железнодорожным транспортом и тенденцией удлинения гарантийных участков безостановочного следования поездных составов между пунктами технического контроля и обслуживания вагонов, их частей и узлов [1].

Отличительной особенностью конструкции большинства товарных вагонов, предназначенных для дальних грузоперевозок, является отсутствие автономных источников долговременного электропитания бортовых микроэлектронных устройств и датчиков, используемых, например, для текущего контроля тепловых параметров и характеристик букс колесных пар вагонов во время движения.

Кроме того, в связи с увеличением объема международных перевозок железнодорожным транспортом и необходимостью смены вагонных тележек на пограничных пунктах перехода с европейских стандартов ширины колеи пути на российские стандарты возрастает актуальность внедрения устройств передачи данных о состоянии подшипников колесных пар и других элементов букс по радиоканалам взамен проводных систем связи датчиков и измерительных устройств, размещенных на вагонной тележке, с индикаторными и исполнительными устройствами экстренного торможения, расположенными в кабине машиниста локомотива или в купе проводника пассажирского вагона.

В настоящее время на российских железных дорогах используются системы определения температуры букс «ПОНАБ», «Диск», «КТСМ» [1]. Последняя включает микропроцессорные устройства и отличается оригинальной конструкцией малогабаритных напольных камер (болометров), инфракрасная оптика которых сориентирована на буксы. В помещении дежурного по станции устанавливаются устройства компьютеризированной информационно-измерительной системы (ИИС). В тот момент, когда напольные контролирующие устройства заканчивают осмотр проходящего поезда, компьютер предоставляет дежурному информацию об идентификационных характеристиках проследовавшего состава и на мониторе отображается информация о результатах обследования буксовых узлов. Дежурный по станции передает данные о наличии перегретых букс в составе через радиоканал речевой связи машинисту, который принимает решение о продолжении движения поезда или о необходимости экстренной остановки.

Подобная система дистанционного измерения температуры букс обладает низкой надежностью функционирования, так как имеет ряд недостатков: неблагоприятные погодные условия (дождь, снег, туман) препятствуют дистанционному измерению температуры, что предопределяет значительную погрешность измерений; существует вероятность «паразитической засветки солнцем» буксы, в результате которой букса нагревается под воздействием солнечной энергии во время длительных дневных остановок состава; расположение устройств ИИС на территории железнодорожных станций отрицательно влияет на результаты измерений, так как поезда при подходе к станции существенно снижают скорость движения, что влечет за собой уменьшение температуры нагрева букс, особенно в условиях зимнего периода. Кроме того, в системе КТСМ существуют затруднения по определению температуры кассетных конических подшипников букс дистанционными измерителями из-за необходимости контроля нескольких пороговых значений температуры букс.

Известно устройство для контроля перегрева букс транспортного средства [2], содержащее закрепленный на буксе цилиндр с поршнем, в одной из торцевых стенок которого выполнено отверстие для штока поршня. В стенке цилиндра имеется отверстие для соединения с тормозной магистралью и термочувствительный элемент. В полости цилиндра поршень подпружинен с обратной стороны штока, на который нанесена светящаяся метка. Поршень закреплен в нижнем положении термочувствительным элементом из легкоплавкого материала, а в теле поршня выполнен клапан прямого действия, отрегулированный на определенное давление и соединенный через тормозную магистраль с атмосферой.

Недостатком данного устройства является низкая надежность его функционирования в сложных погодных условиях, так как светящаяся метка попадает в поле зрения обходчиков вагонов, лишь когда они находятся вблизи состава, а машинист может обнаружить метку только во время остановки поезда.

Известно устройство дистанционного контроля температуры букс средства рельсового транспорта [3], содержащее, по меньшей мере, один датчик температуры буксы, приемное и передающее устройство, подключенное к микропроцессору, и удаленный регистратор измерительной информации (переданной по радиоканалу), установленный в кабине машиниста рельсового транспортного средства.

При использовании данного устройства для контроля состояния букс товарных вагонов и грузовых железнодорожных транспортных платформ, не оснащенных бортовыми электрогенераторами, электропитание датчиков, элементов приемопередатчика и микропроцессора, установленных на буксе колесной пары, осуществляют автономными электрохимическими источниками электрического тока (батареями) или электрическими аккумуляторами.

В условиях низких и высоких температур внешней окружающей среды резко снижается электрическая емкость батарей и аккумуляторов, что в особенности ограничивает возможность применения данных устройств для контроля состояния букс вагонов, предназначенных для дальних грузоперевозок, тем самым снижается надежность функционирования устройства в неблагоприятных погодных условиях и на участках длительных перегонов. Кроме того, при размещении устройства на внешней поверхности буксы возрастает вероятность механического повреждения элементов схемы, что также снижает надежность его функционирования в процессе эксплуатации.

Наиболее близким по технической сущности к предлагаемому является устройство, реализующее способ мониторинга состояния букс движущегося поезда [4].

Устройство содержит установленные на каждой буксе датчики измерения параметров состояния элементов конструкции буксы. Сигналы с датчиков поступают на элементы схемы (микропроцессор или микроконтроллер) обработки измерительной информации и далее на входы активного приемопередатчика информации по радиоканалу на индикаторное устройство (монитор), установленное в кабине машиниста локомотива. При этом активный приемопередатчик расположен на внешней стороне крышки буксы. Кроме того, устройство содержит генератор электрического напряжения питания, состоящий из подвижных магнитных элементов, размещенных на диске, установленном на торцевой поверхности оси колесной пары, и витков электрических проводников, выполненных в виде лепестков (обмоток проводов) и размещенных неподвижно под крышкой буксы. Генерируемый переменный электрический ток поступает на диодные выпрямители, преобразуется в постоянный электрический ток и накапливается в виде электрического заряда в аккумуляторах электрической энергии. Электрическое напряжение с выхода аккумуляторов поступает на клеммы питания датчиков, элементов обработки измерительной информации (микропроцессор или микроконтроллер) и приемопередатчика.

Недостатком известного устройства также является низкая надежность его функционирования, так как элементы устройства, размещенные на внешней поверхности буксы, непосредственно подвергаются воздействию неблагоприятных погодных условий и внешним механическим повреждениям. Кроме того, надежность функционирования известных устройств в процессе эксплуатации снижается из-за присутствия субъективного (человеческого) фактора, обусловливающего возможность повреждения проводных электрических соединителей разъемного типа или возникновения ошибок при коммутации проводных линий связи во время смены вагонных транспортных тележек.

При размещении одной части элементов известного устройства внутри буксы (датчиков и элементов электрического генератора), а другой части элементов (микропроцессор, микроконтроллер и активный приемопередатчик) на ее внешней поверхности возникает необходимость прокладки изолированных электрических проводников электропитания и информационных линий связи в зазоре между поверхностями стыка крышки и корпуса буксы, что также снижает надежность функционирования устройства в процессе эксплуатации из-за возможности механического повреждения (передавливания) проводников при затягивании болтов крепления крышки на корпусе буксы, а также из-за искажения формы (параметров и характеристик) информационных сигналов, поступающих с датчиков подшипника на входы активного приемопередатчика. Подобные искажения возникают из-за появления взаимных паразитных электрических связей (емкостного типа) между металлическими жилами электрических проводов и металлом плотно прилегающего корпуса и крышки буксы. В свою очередь сбои и искажения передаваемых информационных сигналов, обусловленные наличием паразитных связей, предопределяют искажение передаваемой информации, что снижает надежность функционирования систем мониторинга в процессе эксплуатации.

Предлагаемое устройство предназначено для решения задачи повышения надежности передачи информации о параметрах и характеристиках элементов буксы в условиях возмущающих механических, электрических и погодных воздействий, а также повышения надежности функционирования устройства в процессе эксплуатации.

Для решения указанной задачи в устройство для мониторинга состояния букс колесных пар вагонов движущегося поезда, содержащее датчики, микропроцессор, активный приемопередатчик информации по радиоканалу и генератор электрического напряжения питания в составе подвижных магнитных элементов и неподвижных витков электрических проводников, размещенных под крышкой буксы, дополнительно введены термостойкая кольцевая прокладка, электрически изолирующая крышку от буксы, многослойное коммутационное основание, неподвижно размещенное с внутренней стороны крышки, на котором установлены микропроцессор и электрорадиоэлементы приемопередатчика, и дисковый магнитопровод диаметром, равным диаметру торцевой поверхности оси колесной пары, установленный на многослойном коммутационном основании со стороны крышки буксы соосно с осью вращения колес. При этом четное число магнитов в виде плоских параллелепипедов с намагниченными основаниями установлены на диске радиально и равномерно по линии окружности вокруг оси вращения колесной пары и ориентированы перпендикулярно к поверхности многослойного коммутационного основания поочередно разноименными полюсами. Наименьшее расстояние между боковыми поверхностями магнитов превышает по меньшей мере в два раза величину зазора между торцами магнитов и поверхностью многослойного коммутационного основания (или поверхностью выдавок в случае превышения их глубины над толщиной многослойного коммутационного основания). В многослойном коммутационном основании выполнены отверстия в количестве, равном числу магнитов, по форме и размерам соответствующие их поперечному сечению и расположенные на многослойном коммутационном основании радиально и равномерно по линии окружности вокруг оси вращения колесной пары. Взаимное расположение отверстий и магнитов установлено соосным. При этом вокруг каждого из отверстий в каждом из слоев многослойного коммутационного основания выполнены витки печатных электрических проводников, концентрически уложенных в слоях по спирали и последовательно соединенных между собой по слоям. Причем направления укладки печатных проводников в спиралях нечетных слоев и четных слоев многослойного коммутационного основания установлены взаимно противоположными. В дополнительном дисковом магнитопроводе выполнены выдавки, соответствующие по количеству, форме боковых поверхностей и взаимному месторасположению числу, форме и месторасположению отверстий в многослойном коммутационном основании, а глубина выдавок по меньшей мере равна толщине многослойного коммутационного основания (то есть, другими словами, превышает или равна толщине многослойного коммутационного основания). Многослойное коммутационное основание, включая витки электрических проводников спиралей, выполнено по технологии многослойных печатных плат с металлизацией межслойных переходных отверстий. Диск для размещения магнитов и дополнительный дисковый магнитопровод выполнены из листовой электротехнической стали.

Сущность изобретения поясняется чертежами:

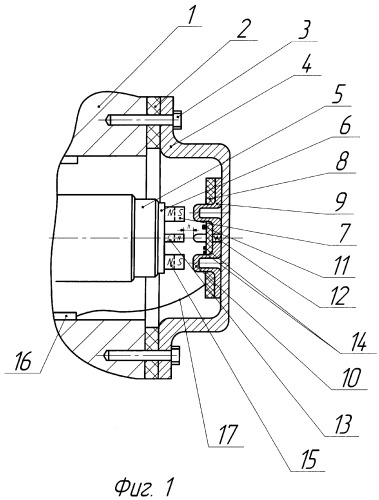

фиг.1 - структура устройства для мониторинга состояния букс колесных пар вагонов (в разрезе по оси колесной пары);

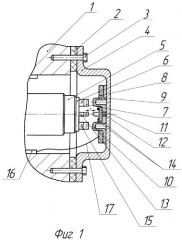

фиг.2 - вид на крышку буксы с внутренней стороны;

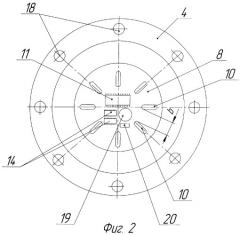

фиг.3 - расположение печатных электрических проводников в нечетных (а) и четных (б) слоях при укладке проводников по спирали вокруг отверстий многослойного коммутационного основания в прямом (а) и в противоположном, обратном, (б) направлениях (фрагменты слоев);

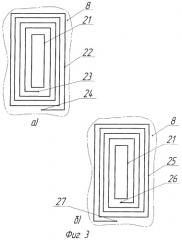

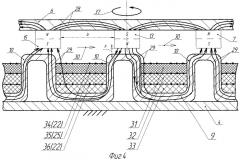

фиг.4 - схема пересечения печатных электрических проводников (спиральных витков) силовыми линиями магнитного поля при вращательном перемещении магнитов вдоль поверхности многослойного (например, трехслойного) коммутационного основания.

На чертежах обозначено: 1 - корпус буксы; 2 - термостойкая кольцевая изолирующая прокладка; 3 - болт крепления крышки буксы (изолирующая шайба под головкой болта не показана); 4 - крышка буксы; 5 - ось колесной пары; 6 - диск для размещения магнитов; 7 - магнит; 8 - многослойное коммутационное основание; 9 - дисковый магнитопровод; 10 - выдавки в дисковом магнитопроводе; 11 - микропроцессор (микроконтроллер); 12 - контакт электрического соединения выходной шины приемопередатчика с крышкой буксы; 13 - магнит; 14 - электрорадиоэлементы приемопередатчика; 15 - магнит; 16 - датчик для измерения температуры (или других параметров) подшипника; 17 - линия связи датчика температуры с электрорадиоэлементами на коммутационном основании; 18 - отверстия для крепления крышки буксы болтами; 19 -аккумулятор (например, дисковый) электрической энергии; 20 - элементы выпрямителя переменного электрического тока; 21 - отверстия в многослойном коммутационном основании, соответствующие размерам поперечного сечения магнитов; 22 - витки электрических печатных проводников, концентрически уложенных в нечетных слоях по спирали в прямом направлении; 23 - межслойное переходное металлизированное отверстие начала спиральных витков электрических печатных проводников; 24 - межслойное переходное металлизированное отверстие конца спиральных витков электрических печатных проводников; 25 - витки электрических печатных проводников, концентрически уложенных в четных слоях по спирали в обратном (противоположном) направлении; 26 - межслойное переходное металлизированное отверстие начала спиральных витков электрических печатных проводников; 27 - межслойное переходное металлизированное отверстие конца спиральных витков электрических печатных проводников; 28 - силовые линии магнитного поля в диске; 29 - силовые линии магнитного поля в дополнительном дисковом магнитопроводе; 30 - направление смещения магнитов вдоль поверхности многослойного коммутационного основания; 31 - первый (нечетный) слой многослойного коммутационного основания; 32 - второй (четный) слой многослойного коммутационного основания; 33 - третий (нечетный) слой многослойного коммутационного основания; 34 - печатные электрические проводники спиральных витков первого слоя многослойного коммутационного основания; 35 - печатные электрические проводники спиральных витков второго слоя многослойного коммутационного основания; 36 - печатные электрические проводники спиральных витков третьего слоя многослойного коммутационного основания; 37 - направление вращения оси колесной пары; b - наименьшее расстояние между боковыми поверхностями магнитов; h - зазор между торцами магнитов и поверхностью многослойного коммутационного основания (или поверхностью выдавок в случае превышения их глубины над толщиной многослойного коммутационного основания).

Размеры поперечного сечения магнитов 7, 13, 15 и др. (см. фиг.1) соответствуют размерам отверстий 21 в многослойном коммутационном основании 8 (см. фиг.3).

Каждый из магнитов 7, 13, 15 и др. (см. фиг.1) плотно соединен с диском 6, например, с помощью клеящего компаунда. Допускаются механические способы крепления магнитов 7, 13, 15 и др. на диске 6 посредством дополнительных элементов крепления.

Собранный ротор с магнитными элементами 7, 13, 15 и др. закреплен на торцевой поверхности оси колесной пары 5 (см. фиг.1), например, с помощью клеящего компаунда или механическим способом.

Статор, состоящий из плотно соединенных между собой многослойного коммутационного основания 8 и магнитопровода 9, закреплен на внутренней поверхности крышки 4 с помощью клеящего компаунда или механическим способом (см. фиг.1).

Расстояние b между смежными боковыми поверхностями магнитов 7, 13, 15 (см. фиг.2 и фиг.4) превышает величину зазора h (см. фиг.1 и фиг.4) между торцами магнитов 7, 13, 15 и поверхностью многослойного коммутационного основания 8 (или поверхностью выдавок 10 в случае превышения их глубины над толщиной многослойного коммутационного основания 8) по меньшей мере в 2 раза. Этим обеспечивается сосредоточение силовых линий 29 (см. фиг.4) магнитного поля именно в зазорах h между торцами магнитов 7, 13, 15 и выдавками 10 магнитопровода 9. То есть силовые линии 29 магнитного поля проходят от полюса N магнита 13 через материал выдавки 10 по магнитопроводу 9 и замыкаются на противоположных полюсах S магнитов 7 и 15 через материал смежных выдавок 10.

В противном случае, то есть при существенном превышении зазора h над расстоянием b, силовые линии 29 (см. фиг.4) магнитного поля будут распространяться непосредственно в воздушном пространстве между полюсами N и S смежных магнитов 7, 13, 15 без существенного отклонения силовых линий 29 в сторону выдавок 10 магнитопровода 9.

Спирально уложенные в слоях 31, 32, 33 (см. фиг.4) многослойного коммутационного основания 8 витки 34, 36 (см. фиг.4) электрических проводников 22 нечетных слоев (см. фиг.3, а) последовательно соединены со спирально уложенными витками 35 (см. фиг.4) электрических проводников 25 четных слоев (см. фиг.3, б) через смежные по слоям пары металлизированных отверстий 23 и 26, а также 24 и 27 для последующей пары слоев. То есть металлизированное отверстие 23 (см. фиг.3) первого слоя 31 (см. фиг.4) соединено с металлизированным отверстием 26 (см. фиг.3) второго слоя 32 (см. фиг.4). В свою очередь металлизированное отверстие 27 (см. фиг.3) второго слоя 32 соединено с металлизированным отверстием 24 третьего слоя 33. Далее металлизированное отверстие 23 третьего слоя 33 соединено с металлизированным отверстием 26 четвертого слоя, а металлизированное отверстие 27 четвертого слоя соединено с металлизированным отверстием 24 пятого слоя и так далее по всем четным и нечетным слоям многослойного коммутационного основания 8 вокруг отверстий 21, боковые стенки каждого из которых охватывают соответствующие выдавки 10 (см. фиг.4).

При изготовлении многослойного коммутационного основания 8 применяют технологические процессы многослойных печатных плат [5] по методам попарного прессования, послойного наращивания, металлизации сквозных отверстий, выступающих выводов или др., обеспечивающих получение до 16 токопроводящих взаимосвязанных слоев с печатными проводниками. Плотность размещения печатных проводников 22, 25 (см. фиг.3), 34, 35, 36 (см. фиг.4) в слоях должна обеспечивать наибольшее число спиральных витков вокруг отверстий 21. Печатные проводники 34 первого слоя 31 (см. фиг.4) подлежат защите от внешних воздействий, например, лаковым покрытием.

При необходимости защиты и экранирования микропроцессора 11, электрорадиоэлементов 14 приемопередатчика, аккумулятора 19 и выпрямителя 20, расположенных на поверхности многослойного коммутационного основания 8, применяют их локальную герметизацию защитной крышкой, которая на чертежах не показана.

Вместе с тем, допускается общая герметизация всей поверхности многослойного коммутационного основания 8 защитной крышкой из немагнитного материала (например, из алюминия), которая на чертежах также не показана.

Предлагаемое устройство для мониторинга состояния букс колесных пар вагонов движущегося поезда работает следующим образом.

При вращении оси 5 колесной пары (см. фиг.1) магниты 7, 13, 15 перемещаются вдоль поверхности многослойного коммутационного основания 8 по линии окружности мимо выдавок 10 по направлению 30 вращательного движения 37 (см. фиг.4). В результате пучность силовых линий 29, сосредоточенных у полюсов N и S магнитов 7, 13, 15, последовательно переходит от одной смежной выдавки 10 к другой, что приводит к ортогональному пересечению витков спиральных электрических печатных проводников 34, 35, 36 силовыми линиями 29 в момент перехода пучности. Как следствие, в витках проводников многослойных спиральных печатных катушек 34, 35, 36 наводится напряжение ЭДС [6, с.228]. Последовательное соединение по слоям 31, 32, 33 (см. фиг.4) прямых витков 22 (см. фиг.3, а) и обратных витков 25 (см. фиг.3, б) плоских печатных катушек обеспечивает суммирование наведенных напряжений ЭДС в пределах всей многослойной катушки, расположенной вокруг одного отверстия 21. При круговом вращательном движении 37 магнитов 7, 13, 15 вдоль поверхности многослойного коммутационного основания 8 на выводах каждой из катушек генерируется переменный электрический ток, который поступает на клеммы диодных выпрямителей 20 и далее в аккумулятор 19 электрической энергии. Электрическое напряжение с выходов аккумулятора 19 поступает на шины питания датчиков 16, микропроцессора (микроконтроллера) 11 и приемопередатчика 14.

Электрический сигнал (содержащий информацию о температуре или других параметрах подшипников буксы) с выхода датчика 16 по линии связи 17 поступает на информационные входы микропроцессора (микроконтроллера) 11 для цифровой обработки и формирования последовательности идентификационных (содержащих данные о номере буксы и при необходимости о номере вагона и поезда) и информационных (содержащих данные о контролируемых параметрах буксы) периодически повторяющихся цифровых сигналов.

Сформированная последовательность идентификационных и информационных сигналов поступает на входы активного приемопередатчика 14, который осуществляет их преобразование в радиосигнал с заданной несущей частотой. С выхода приемопередатчика 14 радиосигнал через контакт электрического соединения 12 поступает на крышку 4, которая является излучающим элементом (передающей антенной) для передачи радиосигнала в эфир.

Приемные элементы (приемные антенны) устанавливают вдоль железнодорожного полотна на станциях для дальнейшей передачи идентификационных и информационных сигналов о состоянии букс движущегося поезда на монитор дежурного диспетчера.

Кроме того, приемные антенны размещают на нижней части корпуса пассажирского вагона над колесными тележками для приема излучаемых крышкой буксы идентификационных и информационных радиосигналов о состоянии подшипников и их последующего отображения на мониторе, установленном в купе проводника вагона.

Приемную антенну также устанавливают на локомотиве для приема идентификационных и информационных радиосигналов о состоянии букс в кабине машиниста. Этим достигается высокая оперативность и достоверность доведения истинной информации о состоянии букс вагонов до машиниста локомотива, что обеспечивает повышение надежности функционирования и эксплуатации систем мониторинга и способствует принятию оперативных согласованных решений о необходимости экстренного торможения движущегося поезда.

Таким образом, предлагаемое техническое решение выгодно отличается от известных, так как повышает надежность систем мониторинга состояния букс колесных пар вагонов движущегося поезда в условиях возмущающих механических, электрических и погодных воздействий, исключает субъективную составляющую мониторинга и обеспечивает возможность автоматизации процесса контроля состояния букс.

Источники информации

1. В поисках горячей буксы. // Общероссийская транспортная газета "Гудок". - 25.04.2006 г.

2. Патент РФ №2096220, МПК В61К 9/04. Устройство для контроля перегрева букс транспортного средства. / Калмыков А.С., Носырев Д.Я. - Заявлено 05.05.1996. - Опубл. 20.11.1997 (аналог).

3. Патент РФ по заявке №2006116377, МПК B61L 25/00. Устройство дистанционного контроля температуры букс средства рельсового транспорта. / Финк Ю.М., Морозов Л.А., Коваленко В.Н. и др. - Заявлено 15.05.2006. - Опубл. 10.12.2007. - Положительное решение (аналог).

4. Патент РФ по заявке №2006146775/11 (051085), МПК В61К 9/04. Способ мониторинга состояния букс движущегося поезда. / Руфицкий М.В., Реутов Д.В. - Заявлено 26.12.2006. - Положительное решение 01.04.2008 г. (прототип).

5. Горобец А.И. и др. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы). / А.И.Горобец, А.И.Степаненко, В.М.Коронкевич. - Киев: Техника, 1985. - 312 с.: ил.

6. Детлаф А.А., Яворский Б.М. Курс физики: Учеб. пособие для втузов. - М.: Высш. шк., 1989. - 608 с.: ил.

1. Устройство для мониторинга состояния букс колесных пар вагонов движущегося поезда, содержащее установленные на каждой буксе датчики измерения параметров состояния элементов конструкции буксы, микропроцессор обработки измерительной информации, активный приемопередатчик информации о состоянии буксы по радиоканалу, генератор электрического напряжения питания, состоящий из диска с магнитными элементами, закрепленного на торцевой поверхности оси колесной пары, и витков электрических проводников, размещенных неподвижно под крышкой буксы и подключенных через диодные выпрямители и аккумуляторы электрической энергии к клеммам питания датчиков, микропроцессора и приемопередатчика, причем информационные выходы датчиков и информационные входы приемопередатчика взаимосвязаны через соответствующие входные и выходные шины микропроцессора, отличающееся тем, что в него дополнительно введены под крышку буксы, термостойкая кольцевая прокладка, электрически изолирующая крышку от буксы, многослойное коммутационное основание, неподвижно размещенное с внутренней стороны крышки, на котором установлены микропроцессор и электрорадиоэлементы приемопередатчика, выходная шина которого электрически соединена с крышкой буксы, дисковый магнитопровод диаметром, равным диаметру торцевой поверхности оси колесной пары, и установленный соосно с осью ее вращения на многослойном коммутационном основании со стороны крышки буксы, при этом четное число магнитов в виде плоских параллелепипедов с намагниченными основаниями установлено на диске радиально и равномерно по линии окружности вокруг оси вращения колесной пары и ориентировано перпендикулярно к поверхности многослойного коммутационного основания поочередно разноименными полюсами, причем наименьшее расстояние между боковыми поверхностями магнитов превышает по меньшей мере в два раза величину зазора между торцами магнитов и поверхностью многослойного коммутационного основания, в котором выполнены отверстия в количестве, равном числу магнитов, по форме и размерам соответствующие их поперечному сечению и расположенные на многослойном коммутационном основании радиально и равномерно по линии окружности вокруг оси вращения колесной пары, каждое соосно с соответствующим магнитом, при этом вокруг каждого из отверстий в каждом из слоев многослойного коммутационного основания выполнены витки электрических проводников, концентрически уложенных в слоях по спирали и последовательно соединенных между слоями, причем направления укладки проводников в спиралях нечетных слоев и четных слоев установлены взаимно противоположными, а в дополнительном дисковом магнитопроводе выполнены выдавки, соответствующие по количеству, форме боковых поверхностей и взаимному месторасположению числу, форме и месторасположению отверстий в многослойном коммутационном основании, причем глубина выдавок по меньшей мере равна толщине многослойного коммутационного основания.

2. Устройство по п.1, отличающееся тем, что многослойное коммутационное основание, включая витки электрических проводников спиралей, выполнено по технологии многослойных печатных плат с металлизацией межслойных переходных отверстий.

3. Устройство по п.1, отличающееся тем, что диск и дополнительный дисковый магнитопровод выполнены из листовой электротехнической стали.