Способ модификации внутреннего пленочного слоя для теплоизолирующего многослойного стекла

Иллюстрации

Показать всеИзобретение относится к способу модификации внутреннего пленочного слоя для теплоизолирующего многослойного стекла. Технический результат изобретения заключается в увеличении коэффициента пропускания видимого света, а также уменьшении коэффициента пропускания ближнего инфракрасного излучения теплоизолирующего многослойного стекла. Внутренний пленочный слой для теплоизолирующего многослойного стекла облучают излучением с высокой энергией, содержащим электромагнитные волны с энергией 3,0 эВ или более. Внутренний слой содержит теплоизолирующие тонкие частицы, покрытые инертным веществом, матричную смолу и жидкий пластификатор. 3 н. и 8 з.п. ф-лы, 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к способу модификации внутреннего пленочного слоя для теплоизолирующего многослойного стекла, посредством которого внутренний пленочный слой для теплоизолирующего многослойного стекла, обладающего превосходными оптическими свойствами, может быть изготовлен даже в случае использования теплоизолирующих тонких частиц, покрытых инертным веществом, внутреннему пленочному слою для теплоизолирующего многослойного стекла и многослойному стеклу.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Многослойное стекло широко используется для оконных стекол транспортных средств, таких как автомобили, самолеты, и зданий, поскольку в этом случае предотвращается разбрасывание фрагментов стекла, и поэтому многослойное стекло безопасно даже при его разрушении при внешнем ударном воздействии. Примерами такого многослойного стекла являются стекла, изготовленные введением внутреннего пленочного слоя для многослойного стекла, изготовленного из поливинилацетальной смолы, такой как поливинилбутиральная смола, пластифицированная пластификатором, между по меньшей мере одной парой стекол, которые в результате объединены таким слоем.

Однако, хотя многослойное стекло с использованием такого внутреннего пленочного слоя для многослойного стекла и обладает превосходными качествами с точки зрения безопасности, оно имеет плохие теплоизолирующие свойства. Хотя инфракрасное излучение с длиной волны 780 нм или более, превышающей длину волны видимого света, обладает низкой энергией, составляющей примерно 10% по сравнению с ультрафиолетовым излучением, все же инфракрасное излучение оказывает значительное тепловое воздействие и при поглощении веществом вызывает его нагревание, по этой причине инфракрасное излучение обычно называют тепловым излучением, поскольку оно увеличивает температуру. Соответственно, если обеспечивается возможность экранирования инфракрасного излучения (теплового излучения) с высоким тепловым воздействием, которое является частью излучения, проходящего через ветровое стекло и боковые стекла автомобиля, теплоизолирующие свойства улучшаются, и может сдерживаться повышение температуры внутри автомобиля. В последнее время площадь открытой поверхности стекол имеет тенденцию к увеличению, в связи с чем возрастает необходимость в повышении теплоизолирующей способности многослойного стекла и придания ему функции экранирования теплового излучения.

Для того чтобы удовлетворить указанную потребность, Патентный документ 1 раскрывает внутренний пленочный слой для многослойного стекла, изготовленный диспергированием теплоизолирующих частиц, таких как тонкие частицы оксида индия и олова (называемые далее тонкими частицами ITO) и тонкие частицы оксида олова, легированного сурьмой, обладающих теплоизолирующими свойствами, в поливинилацетальной смоле. Многослойное стекло с использованием такого внутреннего пленочного слоя для многослойного стекла обладает превосходными теплоизолирующими свойствами и высокой проницаемостью для электромагнитных волн.

Однако в случае использования теплоизолирующих тонких частиц, таких как тонкие частицы ITO и тонкие частицы оксида олова, легированного сурьмой, для композиционного материала с органическим компонентом, таким как смола, тонкие частицы могут ухудшать свойства органического материала, такого как матричная смола, вследствие фотокаталитической активности, тепловой активности, поверхностной кислотной активности и поверхностной щелочной активности тонких частиц. Кроме того, вследствие активности поверхности тонких частиц ухудшение свойств органического материала, такого как матричная смола, ускоряется при облучении излучением с высокой энергией, таким как излучение мощных УФ-ламп или излучение мощных ксеноновых ламп, что обусловливает возникновение проблемы с ухудшением пропускания видимого света. А именно в отношении внутреннего пленочного слоя для теплоизолирующего многослойного стекла, содержащего теплоизолирующие тонкие частицы, покрытые инертным веществом, матричную смолу и жидкий пластификатор, возникает проблема, связанная с тем, что продолжительность устойчивости к воздействию атмосферных факторов и снижение коэффициента пропускания видимого света имеют пропорциональную зависимость в испытаниях на устойчивость к воздействию атмосферных факторов при нагревании, освещении и т.п., и по сравнению со случаем использования внутреннего пленочного слоя, не содержащего тонких частиц ITO и тонких частиц оксида олова, легированного сурьмой, коэффициент пропускания видимого света значительно уменьшается, а индекс желтого цвета, который является показателем желтизны, и величина b* в соответствии с цветовой координатной системой CIE1976 L*a*b* существенно увеличиваются.

Для разрешения данной проблемы Патентный документ 2 раскрывает технологию подавления фотокаталитической активности тонких частиц оксида металла посредством нанесения на поверхность тонких частиц оксида металла, обладающих фотокаталитическими свойствами, тонкого слоя полисилоксана.

Однако в случае внутреннего пленочного слоя с использованием таких теплоизолирующих тонких частиц, покрытых инертным веществом, хотя и могут быть подавлены ухудшение свойств смолы в испытаниях на устойчивость к воздействию атмосферных факторов и ухудшение оптических свойств, возникает новая проблема, заключающаяся в том, что коэффициент пропускания видимого света многослойного стекла уменьшается, и увеличивается степень помутнения по сравнению с этими величинами в случае использования теплоизолирующих тонких частиц без обработки их поверхности.

Патентный документ 1: WO 01/25162.

Патентный документ 2: Японская открытая публикация 2000-264632.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, ПОДЛЕЖАЩАЯ РАЗРЕШЕНИЮ ПОСРЕДСТВОМ ДАННОГО ИЗОБРЕТЕНИЯ

Задачей данного изобретения является создание способа модификации внутреннего пленочного слоя для теплоизолирующего многослойного стекла, посредством которого внутренний пленочный слой для теплоизолирующего многослойного стекла, обладающий превосходными оптическими свойствами, может быть изготовлен даже при использовании теплоизолирующих тонких частиц, покрытых инертным веществом, внутреннего пленочного слоя для теплоизолирующего многослойного стекла и многослойного стекла.

СРЕДСТВА ДЛЯ ДОСТИЖЕНИЯ ПОСТАВЛЕННОЙ ЦЕЛИ

Данное изобретение предоставляет способ модификации внутреннего пленочного слоя для теплоизолирующего многослойного стекла, в котором излучением с высокой энергией облучают внутренний пленочный слой для теплоизолирующего многослойного стекла, содержащий теплоизолирующие тонкие частицы, покрытые инертным веществом, матричную смолу и жидкий пластификатор, для улучшения коэффициента пропускания видимого света с длиной волны от 380 до 780 нм, а также для уменьшения коэффициента пропускания ближнего инфракрасного излучения с длиной волны от 780 до 2100 нм.

Ниже данное изобретение будет описано более подробно.

Авторами данного изобретения в результате проведенных ими исследований сделан вывод о том, что возможно улучшение коэффициента пропускания видимого света, а также уменьшение коэффициента пропускания ближнего инфракрасного излучения посредством облучения излучением с высокой энергией даже в случае использования внутреннего пленочного слоя для теплоизолирующего многослойного стекла, содержащего теплоизолирующие тонкие частицы, покрытые инертным веществом, и это является сущностью данного изобретения.

В соответствии с этим может быть изготовлен внутренний пленочный слой для многослойного стекла, обладающий высокой прозрачностью для видимого света и превосходными теплоизолирующими свойствами без пожелтения, обусловленного ухудшением качества смолы внутреннего пленочного слоя.

Излучение с высокой энергией в данном изобретении означает электромагнитные волны с энергией 3,0 эВ или более. Вид такого излучения с высокой энергией не ограничивается особым образом, и предпочтительными его примерами могут служить излучение мощных УФ-ламп (производства фирмы Iwasaki Electric Co., Ltd.), УФ-излучение, видимый свет, излучение мощных ксеноновых ламп (производства фирмы Iwasaki Electric Co., Ltd.), свет ксеноновых ламп, лазерный луч, электронный пучок, микроволны и т.п. Эти виды излучения с высокой энергией могут использоваться отдельно или же в сочетании одних с другими. В частности, в случае, в котором излучение с высокой энергией включает в себя излучение с длиной волны от 300 до 450 нм, эффект улучшения коэффициента пропускания видимого света и уменьшения коэффициента пропускания ближнего инфракрасного излучения становится значительным, и этот случай является предпочтительным.

Способ облучения излучением с высокой энергией может выполняться посредством облучения внутреннего пленочного слоя или облучения многослойного стекла, однако предпочтительно облучать излучением с высокой энергией многослойное стекло, для того, чтобы предотвратить термическую деформацию внутреннего пленочного слоя смолы при облучении излучением с высокой энергией. При этом вследствие влияния воды могут образовываться пузырьки, поэтому в случае облучения излучением с высокой энергией при высокой влажности предпочтительно выполнять данную операцию в сухой атмосфере. Кроме того, излучением с высокой энергией можно облучать непосредственно теплоизолирующие тонкие частицы, покрытые инертным веществом, для получения модифицированных теплоизолирующих тонких частиц.

В случае облучения излучением с высокой энергией внутреннего пленочного слоя для того, чтобы предотвратить ухудшение свойств и изменение состояния смолы под действием влаги и тепла, внутренний пленочный слой предохраняют от соприкосновения с водой соединением с приложением давления, например, с пленкой из полиэтилентерефталата, а для предотвращения термической деформации облучение выполняют в течение длительного времени с низкой интенсивностью, а не в течение короткого времени с высокой интенсивностью, и, соответственно, облучение должно быть выполнено очень аккуратно.

В случае облучения излучением с высокой энергией многослойного стекла пропускание излучения с высокой энергией иногда подавляется, и энергия может не поступать в достаточной степени к теплоизолирующим тонким частицам при использовании тонированного стекла или зеленого стекла, так что эти стекла должны быть как можно более тонкими, с тем, чтобы предотвратить полное поглощение излучения с высокой энергией при поддержании необходимой ударной прочности, или же многослойное стекло может быть изготовлено уже после облучения внутреннего пленочного слоя излучением с высокой энергией.

Несмотря на зависимость от мощности источника света, продолжительность облучения излучением с высокой энергией должна составлять по меньшей мере 50 часов. Однако в случае чрезмерно высокой энергии излучения облучение приводит к ухудшению свойств смолы и органических добавок и вызывает уменьшение коэффициента пропускания видимого света, и поэтому требуется, чтобы продолжительность облучения составляла минимально необходимую величину.

Предпочтительно, чтобы облучение излучением с высокой энергией выполнялось таким образом, чтобы изменение индекса желтого цвета (ΔYI) внутреннего пленочного слоя для теплоизолирующего многослойного стекла составляло 0% или менее, а изменение (Δb*) величины b* в цветовой координатной системе CIE1976 L*a*b* составляло 0% или менее. А именно это требуется для предотвращения уменьшения прозрачности многослойного стекла вследствие чрезмерного облучения излучением с высокой энергией.

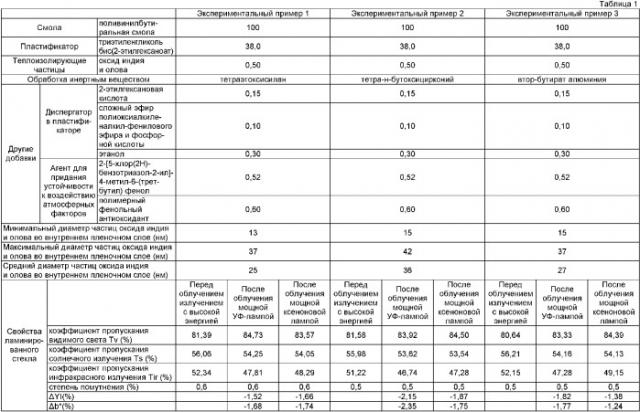

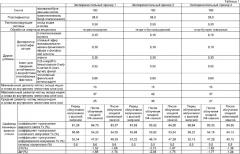

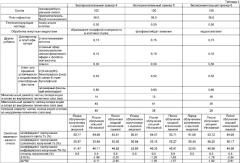

Индекс желтого цвета (YI) и величина b* в системе CIE1976 L*a*b* могут быть рассчитаны из данных, полученных при измерении коэффициента пропускания видимого света. Изменение (ΔYI) индекса желтого цвета и изменение (Δb*) величины b* вычисляют вычитанием величин перед облучением излучением с высокой энергией из соответствующих величин после облучения излучением с высокой энергией, как это представлено приведенными ниже формулами (1) и (2):

ΔYI = YI (после облучения излучением с высокой энергией) - YI (перед облучением излучением с высокой энергией) (1)

Δb* = b* (после облучения излучением с высокой энергией) - b* (перед облучением излучением с высокой энергией) (2)

Примерами источников света для облучения излучением с высокой энергией могут служить ультрафиолетовая ртутная лампа высокого давления, ультрафиолетовая ртутная лампа сверхвысокого давления, ультрафиолетовая металлогалогенная лампа, ксеноновая дуговая лампа, угольная дуговая лампа с имитацией солнечного света, люминесцентная лампа большой мощности и т.п. Также возможно использование солнечного света, однако при этом требуется довольно длительное время для достижения достаточного эффекта, и это неудобно с практической точки зрения.

Внутренний пленочный слой для теплоизолирующего многослойного стекла, являющийся объектом способа модификации по данному изобретению, содержит теплоизолирующие тонкие частицы, матричную смолу и жидкий пластификатор.

Вид теплоизолирующих тонких частиц не ограничивается особым образом, и примерами таких частиц являются тонкие частицы оксида индия и олова (ITO), тонкие частицы оксида олова, легированного сурьмой (ATO), тонкие частицы оксида цинка, легированного алюминием, тонкие частицы оксида цинка, легированного индием, тонкие частицы оксида цинка, легированного галлием, тонкие частицы гексаборида лантана, тонкие частицы гексаборида церия и т.п. Эти теплоизолирующие тонкие частицы могут быть использованы по отдельности или же как комбинация двух или более их видов.

Поверхность теплоизолирующих тонких частиц покрыта инертным веществом. Вид инертного вещества не ограничивается особым образом, однако предпочтительно могут быть использованы, например, изолирующие оксиды металлов с широкой запрещенной зоной величиной 5,0 эВ или более. Еще более предпочтительно использование изолирующего оксида металла с шириной запрещенной зоны 7,0 эВ. Примерами таких изолирующих оксидов металлов могут служить оксид кремния, оксид алюминия, оксид циркония, оксид кальция и т.п.

В качестве инертного вещества предпочтительно используют фосфаты аммония, такие как фосфомолибдат аммония (гидратированный), фосфованадат аммония (гидратированный), фосфовольфрамат аммония (гидратированный) и фосфат аммония (гидратированный).

В качестве инертного вещества также предпочтительно используют фосфаты, такие как гидроксиапатит, углекислый апатит, фторапатит, трехкальциевый фосфат и октакальциевый фосфат.

В качестве инертного вещества также предпочтительно используют связующее вещество, такое как органосилановое соединение, органическое соединение титана, органическое соединение алюминия, органическое соединение циркония - алюминия.

В качестве инертного вещества также предпочтительно используют соединение со спиртовой гидроксильной группой, соединение с фенольной гидроксильной группой, которое может вступать в реакционное взаимодействие с поверхностью частиц, соединение с изоцианатной группой, четыреххлористый углерод, соль четвертичного аммония, комплексное соединение Mo(η3-C3H5)4, комплексное соединение Cr(η3-C3H5)3, кластерное соединение Co2(CO)8, кластерное соединение Ru3(CO)12 и т.п.

Кроме того, поверхность теплоизолирующих тонких частиц может быть сделана инертной нанесением покрытия из аморфного оксида металла, такого как аморфный ITO, аморфный оксид олова, легированный сурьмой, аморфный оксид индия, аморфный оксид олова, аморфный оксид сурьмы, аморфный оксид кремния, аморфный оксид алюминия, аморфный оксид циркония, аморфный оксид кальция, аморфный оксид титана, аморфный оксид цинка и аморфный оксид церия.

Структура покрытия из такого инертного вещества удовлетворяет поставленной цели, если активная поверхность теплоизолирующих тонких частиц защищена, и предотвращается ухудшение свойств внутреннего пленочного слоя смолы, при этом поверхность может быть покрыта полностью или же может быть покрыта в виде полосок, так что некоторые ее участки остаются непокрытыми. Кроме того, инертное вещество может быть адсорбировано поверхностью теплоизолирующих тонких частиц, поддерживаться на ней или же может быть осаждено на поверхности. В качестве альтернативы инертное вещество может быть растворено с образованием твердого раствора или же может легировать поверхность теплоизолирующих тонких частиц.

Для повышения диспергируемости теплоизолирующих тонких частиц в смоле или пластификаторе поверхность теплоизолирующих тонких частиц может быть обработана гидрофобным агентом или диспергатором. Вид гидрофобного агента или диспергатора не ограничивается особым образом, и примерами их являются связующие вещества, такие как органосилановое соединение, органическое соединение титана, органическое соединение алюминия, органическое соединение циркония - алюминия и органическое соединение хрома; соединение со спиртовой гидроксильной группой и/или с фенольной гидроксильной группой, которое может вступать в реакционное взаимодействие с поверхностью частиц; соединение с изоцианатной группой; четыреххлористый углерод, соль четвертичного аммония; комплексное соединение Mo(η3-C3H5)4, комплексное соединение Cr(η3-C3H5)3, кластерное соединение Co2(CO)8, кластерное соединение Ru3(CO)12 и т.п.

Вид гидрофобного агента не ограничивается особым образом, и предпочтительно использование органосиланового соединения с гидролизующейся силильной группой, поскольку в этом случае затруднена агломерация теплоизолирующих тонких частиц при обработке их поверхности, и в результате этого может быть подавлено увеличение помутнения раствора, а также соединение обеспечивает превосходную стабильность дисперсии при длительном хранении и практически не влияет на оптические свойства.

Органосилановое соединение с гидролизующейся силильной группой имеет молекулярный каркас, содержащий от 1 до 3 гидролизующихся функциональных групп, соединенных с атомом кремния. Может быть использован один вид органосиланового соединения или же комбинация нескольких видов таких соединений. Для молекулярного каркаса, содержащего от 1 до 3 гидролизующихся функциональных групп, соединенных с атомом кремния, может иметь место случай, в котором несколько гидролизующихся групп соединены через одно силановое соединение, и случай, в котором по меньшей мере одна гидролизующаяся группа соединена с соответствующими атомами кремния, если в одной молекуле присутствуют два или более атома кремния.

Гидролизующиеся силильные группы являются функциональными группами, в которых соединение гидролизующейся группы с атомом кремния может быть прервано посредством реакции гидролиза. Вид гидролизующихся групп не ограничивается особым образом, и могут быть использованы обычные функциональные группы, примерами которых являются алкоксигруппа, оксимная группа, алкенилоксигруппа, ацетоксигруппа и галогеновая группа, такая как хлор и бром. Все гидролизующиеся группы могут быть одного вида или же они могут отличаться одна от другой.

Вид алкоксигруппы не ограничивается особым образом, и примеры такой группы включают в себя метоксигруппу, этоксигруппу, пропилоксигруппу, изопропилоксигруппу, бутоксигруппу, трет-бутоксигруппу, феноксигруппу, бензилоксигруппу и т.п. Может быть использована одна и та же алкоксигруппа или же могут быть использованы разные алкоксигруппы в разном сочетании в случае диалкоксисилильной группы или триалкоксисилильной группы. Кроме того, функциональные группы разного вида могут быть использованы в комбинации одной с другой, и несколько видов разных органосилановых соединений могут быть использованы в комбинации одного с другим.

Примеры органосиланового соединения, имеющего гидролизующуюся силильную группу, могут включать в себя диметоксидиметилсилан, циклогексилдиметоксиметилсилан, диэтоксидиметилсилан, диметоксиметилоктилсилан, диэтоксиметилвинилсилан, хлорметил(диизопропокси)метилсилан, диметоксиметилфенилсилан, диэтоксидифенилсилан, метилтриметоксисилан, триметоксипропилсилан, изобутилтриметоксисилан, октилтриметоксисилан, октадецилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, изобутилтриэтоксисилан, октилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, аллилтриэтоксисилан, (3-хлорпропил)триметоксисилан, хлорметилтриэтоксисилан, трис(2-метоксиэтокси)винилсилан, 3-глицидоксипропилтриметоксисилан, диэтокси(3-глицидоксипропил)метилсилан, триметокси[2-(7-оксабицикло[4.1.0]-гепто-3-ил)этил]силан, хлортриметоксисилан, хлортриэтоксисилан, хлортрис(1,3-диметилбутокси)-силан, дихлордиэтоксисилан, 3-(триэтоксисилил)-пропионитрил, 4-(триэтоксисилил)-бутиронитрил, 3-(триэтоксисилил)-пропилизоцианат, 3-(триэтоксисилил)-пропилтиоизоцианат, фенилтриметоксисилан, фенилтриэтоксисилан, 1,3,5,7-тетраэтокси-1,3,5,7-тетраметилциклотетрасилоксан, 1,3,5,7-тетраметил-l,3,5,7-тетрапропоксициклотетрасилоксан, 1,3,5,7-тетраизопропокси-l,3,5,7-тетраметилциклотетрасилоксан, 1,3,5,7-тетрабутокси-1,3,5,7-тетраметилциклотетрасилоксан, 1,3,5,7,9-пентаэтокси-1,3,5,7,9-пентаметилциклопентасилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, додекаметилциклогексасилоксан, гексафенилциклотрисилоксан, октафенилциклотетрасилоксан, 1,3,5,7-тетраметилциклотетрасилоксан, 1,3,5,7-тетраметил-1,3,5,7-тетрафенилциклотетрасилоксан, 1,1,3,3,5,5-гексаметилциклосилазан, 1,1,3,3,5,5,7,7-октаметилциклотетрасилазан, 1,7-диацетоксиоктаметилтетрасилоксан, 1,7-дихлороктаметилтетрасилоксан, 1,1,3,3,5,5-гексаметил-1,5-дихлортрисилоксан, 1,3-дихлортетраизопропилдисилоксан, 1,3-диэтокситетраметилдисилоксан, 1,3-диметокситетраметилдисилоксан, 1,1,3,3-тетраметил-1,3-дихлордисилоксан, 1,2-бис(метилдихлорсилил)этан, диацетоксидифенилсилан, метилтрис(этилметилкетоксим)силан, метилтрис(N,N-диэтиламинокси)силан, бис(этилметилкетоксим)метилизопропоксисилан, бис(этилметилкетоксим)этоксиметилсилан, 2-(3,4-эпоксициклогексилэтил)триметилсилан, трис(1-метилвинилокси)винилсилан, метилтриизопропеноксисилан, этилтриацетоксисилан, метилтриацетоксисилан, диацетоксидиметилсилан, триацетоксивинилсилан, тетраацетоксисилан, диацетоксиметилфенилсилан, диметоксиэтилметилкетоксимметилсилан и т.п.

В качестве органосиланового соединения, имеющего гидролизующуюся силильную группу, предпочтительно использование соединения, имеющего в составе молекулы ароматические кольца, например фенильную и стирильную группу, обладающую особенно высоким сродством к пластификатору. В одной молекуле может содержаться несколько ароматических функциональных групп, однако достаточный эффект может быть получен при содержании одной такой группы. Кроме того, ароматическое кольцо может быть соединено с любым участком в гидрофобных центрах, однако в случае, когда алкильная цепь или полиоксоалкиленовая цепь находится между атомом кремния и ароматическим кольцом, может быть достигнута особенно хорошая диспергируемость. Это может быть объяснено высоким сродством ароматического кольца к пластификатору и дополнительным предотвращением агломерации теплоизолирующих тонких частиц вследствие эффекта стерического несоответствия алкильной цепи или полиоксоалкиленовой цепи. Поскольку превосходная диспергируемость может быть получена благодаря стабилизации сродства ароматического кольца органосиланового соединения и ненасыщенной связи пластификатора, то более предпочтительно использование в качестве пластификатора триэтиленгликоль-ди-этилбутирата, триэтиленгликоль-ди-этилгексаноата и триэтиленгликоль-ди-бутилсебацината. Кроме того, фенилтриметоксисилан, фенилтриэтоксисилан, дифенилдиэтоксисилан, дифенилдиэтоксисилан, фенетилтриметоксисилан, 3-(p-метоксифенил)пропилметилдихлорсилан, 3-(p-метоксифенил)пропилтрихлорсилан, фенетилтрихлорсилан, 3-феноксипропилтрихлорсилан, p-толилтриметоксисилан и т.п., которые не имеют другой активной функциональной группы, помимо гидролизующейся силильной группы, реагирующей с поверхностью теплоизолирующих тонких частиц, особенно предпочтительны для внутреннего пленочного слоя, обеспечивая длительный срок службы в транспортных средствах и т.п. с точки зрения стабильности свойств изделия и безопасности по сравнению с органосилановыми соединениями, обладающими высокой реакционной способностью, такими как акрилсилан, аминосилан, эпоксисилан, винилсилан, меркаптосилан и изоцианатсилан. В качестве гидрофобного агента для поверхности неорганических тонких частиц обычно используют гидролизующееся органосилильное соединение, и по сравнению с другими видами органосилановых соединений комбинации органосилановых соединений, содержащих ароматическое кольцо, с триэтиленгликоль-ди-этилбутиратом, триэтиленгликоль-ди-этилгексаноатом и триэтиленгликоль-ди-бутилсебацинатом обеспечивают значительно более высокую диспергируемость и более долговременную стабильность оптических свойств. Кроме того, поскольку ароматические кольца не вызывают химической реакции с окружающими компонентами, такими как воздух и влага, то обеспечивается техника безопасности в производственной линии и отсутствует влияние на конечные изделия.

В качестве другого гидрофобного агента может быть использован органический титанат. Вид органического титаната не ограничивается особым образом, и примерами таких соединений являются изопропилтриизостеароилтитанат, изопропил-три-н-додецилбензолсульфонилтитанат, изопропил-трис(диоктилпирофосфат)титанат, тетраизопропилбис(диоктилфосфит)титанат, тетраоктилбис(дитридецилфосфит)титанат, тетра(2,2-диаллилoксиметил-1-бутил)бис(дитридецил)фосфиттитанат, бис(диоктилпирофосфат)оксиацетаттитанат, бис(диоктилпирофосфат)этилентитанат, бис(диоктилпирофосфат)этилентитанат, изопропилтриоктаноилтитанат, изопропилдиметакрилoизостеароилтитанат, изопропилизостеароилдиакрилтитанат, изопропилтри(диоктилфосфат)титанат, изопропилтрикумилфенилтитанат, изопропилтри(N-аминоэтил-аминометил)титанат и т.п. В частности, принимая во внимание сродство к пластификатору внутреннего пленочного слоя, изопропилтри-н-додецилбензолсульфонилтитанат, имеющий в своей структуре ароматическое кольцо, обеспечивает превосходную диспергируемость.

Примером способа обработки поверхности теплоизолирующих тонких частиц гидрофобным агентом является способ замены гидроксильной группы, имеющейся на поверхности теплоизолирующей тонкой частицы, спиртовой гидроксильной группой и фенольной гидроксильной группой. Вид соединения, имеющего спиртовую гидроксильную группу и фенольную гидроксильную группу, не ограничивается особым образом, и примерами таких соединений являются метиловый спирт, этиловый спирт, n-пропиловый спирт, n-бутиловый спирт, n-пентиловый спирт, n-гексиловый спирт, n-гептиловый спирт, n-октиловый спирт, n-дециловый спирт, n-додециловый спирт, n-тетрадециловый спирт, n-гексадециловый спирт, n-октадециловый спирт, изопропиловый спирт, изобутиловый спирт, втор-бутиловый спирт, трет-бутиловый спирт, изопентиловый спирт, (-)-2-метил-1-бутанол, трет-пентиловый спирт, циклопентанол, циклогексанол, аллиловый спирт, кротиловый спирт, метилвинилкарбинол, бензиловый спирт, α-фенилэтиловый спирт, β-фениловый спирт, дифенилкарбинол, трифенилкарбинол, коричный спирт, этиленгликоль, пропиленгликоль, 1,3-пропандиол, глицерин, пентаэритрит, пирокатехин, аминофенол, метилфенол, p-этилфенол, р-октилфенол, о-метоксифенол, о-этоксифенол, р-додецилфенол, 2,4,6-трис(диметиламинометил)фенол, 2,3,4-тригидроксибензофенон, α-нафтол, β-нафтол, р-нитрофенол, о-нитрофенол, нонилфенол, гидрохинон, m-гидроксибензальдегид, p-гидроксибензальдегид, метил-p-оксибензоат, β-оксинафтойная кислота, салициловая кислота, 1,4-дигидроксинафталин, о-фенилфенол, m-фенилфенол, p-фенилфенол, фенол, 4-феноксифенол, 4-трет-бутилкатехол, 2-трет-бутилгидрохинон, p-трет-бутилфенол, протокатеховая кислота, гептилпарабен, 2-метил-6-трет-бутилфенол, резорцин и т.п. Эти соединения могут использоваться по отдельности или же могут использоваться совместно несколько таких соединений. Кроме того, могут использоваться полиспирты, имеющие две или более спиртовых гидроксильных групп в составе одной молекулы, или полиолы. Принимая во внимание сродство к пластификатору внутреннего пленочного слоя, соединения, имеющие в своей структуре ароматическое кольцо, обеспечивают превосходную диспергируемость.

Способ обработки поверхности теплоизолирующих тонких частиц при использовании гидрофобного агента и диспергатора не ограничивается особым образом, и могут быть использованы обычные известные способы, например сухие способы, такие как способ псевдоожиженного слоя и метод распыления; мокрые способы с использованием воды, органических растворителей и т.п.; способ интегрального смешивания, в котором агент для обработки реакционной поверхности непосредственным образом добавляют к органическому растворителю; автоклавный способ; обработка с использованием текучей среды в сверхкритическом состоянии; метод орошения и т.п.

Использование гидрофобного агента и диспергатора выгодно вследствие того, что диспергируемость в смоле и пластификаторе улучшается в случае, если инертное вещество является ароматическим соединением.

Имеется описание одних и тех же соединений как примеров инертного вещества, так и примеров гидрофобного агента или диспергатора; это демонстрирует случай, в котором инертное вещество обеспечивает гидрофобность и диспергируемость.

Для улучшения прозрачности по отношению к видимому свету предпочтительная толщина инертного вещества составляет от 1 до 10 нм, более предпочтительно от 1 до 5 нм. Показатель преломления инертного вещества предпочтительно должен быть меньше, чем у теплоизолирующих тонких частиц, и больше, чем у матричной смолы и жидкого пластификатора.

Теплоизолирующие тонкие частицы могут находиться в форме первичных частиц или же быть частично агломерированными во внутреннем пленочном слое для теплоизолирующего ламинированного стекла. В состоянии, в котором поверхность частиц защищена инертным веществом, предпочтительный нижний предел среднего диаметра первичных теплоизолирующих тонких частиц составляет 5 нм, а его предпочтительный верхний предел составляет 30 нм, и в состоянии, в котором поверхность частиц защищена инертным веществом, их агломераты предпочтительно имеют средний диаметр в интервале от 10 до 100 нм. В случае, когда средний диаметр частиц меньше указанного предела, частицы дополнительно агломерируются, и поэтому степень помутнения может ухудшаться, а в случае, когда средний диаметр частиц больше указанного предела, эффект улучшения коэффициента пропускания видимого света при облучении излучением с высокой энергией и снижения коэффициента пропускания инфракрасного излучения, что представляет собой цель данного изобретения, может оказаться незначительным.

Предпочтительный нижний предел содержания теплоизолирующих тонких частиц во внутреннем пленочном слое для теплоизолирующего многослойного стекла составляет 0,1 части по массе, а предпочтительный верхний предел их содержания - 3,0 части по массе на 100 частей по массе поливинилацетальной смолы. Если содержание составляет менее 0,1 части по массе, то может не быть достигнут эффект задерживания инфракрасного излучения. Если содержание более 3,0 частей по массе, то энергия излучения с высокой энергией может не поступать равномерным образом ко всем теплоизолирующим тонким частицам во внутреннем пленочном слое, что приведет к снижению эффекта его воздействия и уменьшению коэффициента пропускания видимого света.

Вид матричной смолы не ограничивается особым образом, однако предпочтительна, например, поливинилацетальная смола. В первую очередь особенно предпочтителен поливинилбутираль.

С учетом требуемых физических свойств возможно использование нескольких поливинилацетальных смол в комбинации одних с другими. Кроме того, может быть использована смола на основе винилацетального сополимера, полученная реакционным взаимодействием альдегидов нескольких видов во время ацетализации. Предпочтительный нижний предел степени ацетализации поливинилацетальной смолы составляет 40%, а ее предпочтительный верхний предел составляет 85%, более предпочтительно, чтобы нижний предел степени ацетализации составлял 60%, а верхний предел составлял 75%.

Поливинилацетальная смола может быть получена ацетализацией поливинилового спирта альдегидом.

Поливиниловый спирт, являющийся исходным материалом, обычно получают омылением поливинилацетата и обычно используют поливиниловый спирт со степенью омыления от 80 до 99,8 мол.%.

Предпочтительный нижний предел степени полимеризации поливинилового спирта составляет 200, а предпочтительный верхний предел составляет 3000. При степени полимеризации менее 200 может уменьшиться сопротивление проникновению получаемого многослойного стекла, а при степени полимеризации более 3000 ухудшается способность к формированию пленки из смолы, и жесткость пленки из смолы может увеличиться до такой степени, что ухудшится ее способность к обработке. Более предпочтительным нижним пределом при этом является 500, а более предпочтительным верхним пределом является 2000.

Вид альдегида не ограничивается особым образом, и обычно используют альдегиды, имеющие от 1 до 10 атомов углерода, такие как n-бутилальдегид, изобутилальдегид, n-валериановый альдегид, 2-этилбутилальдегид, n-гексилальдегид, n-октилальдегид, n-нонилальдегид, n-децилальдегид, формальдегид, ацетальдегид, бензальдегид и т.п. Предпочтительно использование n-бутилальдегида, n-гексилальдегида и n-валерианового альдегида, и более предпочтительно использование бутилальдегида, имеющего 4 атома углерода.

Вид жидкого пластификатора не ограничивается особым образом, и его примерами являются органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, и пластификаторы на основе фосфорной кислоты, например, на основе органической фосфорной кислоты и на основе органической фосфористой кислоты.

Примерами пластификаторов, представляющих собой сложный эфир одноосновной органической кислоты, являются сложные эфиры гликолей, полученные реакционным взаимодействием гликолей, таких как триэтиленгликоль, тетраэтиленгликоль и трипропиленгликоль, и одноосновных органических кислот, таких как масляная кислота, изомасляная кислота, капроновая кислота, 2-этилмасляная кислота, гептиловая кислота, n-октиловая кислота, 2-этилгексиловая кислота, пеларгоновая кислота (n-нониловая кислота) и дециловая кислота. В частности, предпочтительны эфиры триэтиленгликоля, такие как сложный эфир триэтиленгликоль-дикапроновой кислоты, сложный эфир триэтиленгликоль-ди-2-этилмасляной кислоты, сложный эфир триэтиленгликоль-ди-n-октиловой кислоты и сложный эфир триэтиленгликоль-ди-2-этилгексиловой кислоты.

Примерами пластификаторов, представляющих собой сложный эфир многоосновной органической кислоты, являются сложные эфиры многоосновных органических кислот, таких как адипиновая кислота, себациновая кислота и азелаиновая кислота, и спиртов с прямой или разветвленной молекулярной цепью, имеющих от 4 до 8 атомов углерода. В частности, предпочтительны дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипат. Примерами пластификаторов на основе органической фосфорной кислоты являются трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

Предпочтительный нижний предел содержания жидкого пластификатора во внутреннем пленочном слое для теплоизолирующего многослойного стекла составляет 20 частей по массе, а предпочтительный верхний предел его содержания составляет 100 частей по массе на 100 частей по массе термопластичной смолы. Если содержание менее 20 частей по массе, то может быть снижено сопротивление проникновению, а если содержание более 100