Способ изготовления изделия из смесевого ракетного твердого топлива

Иллюстрации

Показать всеИзобретение относится к технологии взрывчатых веществ, в том числе смесевых ракетных твердых топлив (СРТТ). Предложен способ изготовления изделия из смесевого ракетного твердого топлива, включающий формование изделия, проведение путем изменения температуры теплоносителя ступенчатого отверждения изделия под давлением и охлаждение изделия. Изделие отверждают на начальной ступени при температуре теплоносителя на 5-15°С ниже температуры основного режима отверждения в течение 10-20% от общей продолжительности отверждения, а затем в основном режиме при температуре 60-80°С. Охлаждение осуществляют при температуре теплоносителя 10-35°С и продолжительности

(τохл; ч), определяемой по формуле

τохл=0,61 Тср+0,65, где Тср - фактическая средняя температура теплоносителя, °С. Изобретение позволяет сократить продолжительность процесса охлаждения изделия. 1 ил., 1 табл.

Реферат

Изобретение относится к области изготовления изделия из смесевого ракетного твердого топлива (СРТТ), а конкретно - к процессу отверждения под давлением изделия, прочно скрепленного с корпусом.

Известны: способ получения смесевого твердого топлива путем экструзии, патент США №4776993 МПК С06В 21/00, з. 14.05.74 г., оп. 11.10.1988 г., предусматривающий перемешивание топливной массы в течение 3 часов, отверждение до твердости 40-70 единиц по Шору, экструдирование при температуре менее 49°С. Способ изготовления заряда смесевого ракетного твердого топлива, патент РФ №2179543, з. 24.04.2000 г., оп. 20.02.2002 г., МПК С06В 21/00, включающий формование заряда при температуре на 10-20°С ниже температуры отверждения, отверждение при температуре 65-85°С и давлении в корпусе 1,5-6,0 МПа, принятые за аналоги.

Применение указанных способов для изготовления зарядов из топлива, склонного к повышенному отжиму жидковязких компонентов, приводит к ухудшению его свойств на границе с корпусом из-за повышенной миграции жидковязких компонентов из топлива в крепящий слой под действием высокой температуры и давления в начальной стадии отверждения (до формирования полимерной сетки).

Известен также способ изготовления заряда из смесевого ракетного твердого топлива, патент РФ №2230722, з. 8.08.2002 г., оп. 20.06.2004 МПК С06В 21/00, который взят авторами в качестве прототипа. Указанный способ предусматривает формование заряда в корпусе при температуре ниже температуры (утверждения, отверждение под давлением, охлаждение заряда после отверждения при контроле среднеобъемной температуры заряда в произвольно выбранные моменты времени путем изменения температуры теплоносителя, выбирая ее значение на 3-10°С ниже среднеобъемной температуры заряда.

Способ изготовления заряда из СРТТ по прототипу предложен для ускорения процесса прогрева заряда с температуры формования до температуры отверждения путем повышения температуры отверждения заряда в начальной стадии процесса, а также для охлаждения заряда путем изменения температуры теплоносителя и сравнения ее со среднеобъемной температурой заряда. Благодаря этим признакам способа достигается снижение нагрузок на заряд в процессе отверждения и распрессовки.

Однако способ по прототипу, также и как аналоги не применим для изготовления изделия из состава СРТТ, обладающего повышенным отжимом жидковязких компонентов при воздействии технологических нагрузок (температуры, давления), так как предусмотренные в способе высокие значения температуры и давления в начальной стадии отверждения приводят к ухудшению свойства топлива на границе с корпусом. Ограничение по температуре теплоносителя при охлаждении в пределах 3-10°С от среднеобъемной температуры изделия удлиняет производственный цикл.

Технической задачей настоящего изобретения является разработка способа изготовления изделия из СРТТ, обеспечивающего качество изделия за счет снижения миграции жидковязких компонентов из топлива в крепящий слой корпуса изделия и сокращение продолжительности процесса охлаждения изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе изготовления изделия из смесевого ракетного твердого топлива, включающем формование изделия, проведение путем изменения температуры теплоносителя ступенчатого отверждения изделия под давлением и охлаждения изделия, особенность заключается в том, что изделие отверждают на начальной ступени при температуре теплоносителя на 5-15°С ниже температуры основного режима отверждения в течение 10-20% от общей продолжительности отверждения, а затем в основном режиме при температуре 60-80°С, охлаждение осуществляют при температуре теплоносителя 10-35°С и продолжительности (τохл, ч), определяемой по формуле

τохл=0,61Тср+0,65,

где Тср - фактическая средняя температура теплоносителя, °С.

Наличие в описываемом способе изготовления изделия из СРТТ совокупности действий, порядка их выполнения во времени и условиями, обеспечивающими возможность выполнения этих действий, позволяет, в частности, за счет:

- отверждения изделия на начальной ступени при температуре на 5-15°С ниже температуры основного режима отверждения в течение 10-20% от общей продолжительности отверждения - снизить технологические нагрузки на отформованное изделие в начальной ступени отверждения (до формирования полимерной сетки), за счет этого ограничить миграцию жидковязких компонентов из топлива в крепящий слой, обеспечить качество изделия. Продолжительность отверждения изделия на начальной ступени в течение более 20% общей продолжительности отверждения приводит к потере живучести (подвижности) топлива в результате формирования полимерной сетки, образованию микротрещин в изделии при переходе из режима начальной ступени в основной режим отверждения. Продолжительность отверждения изделия на начальной ступени отверждения меньше 10% общей продолжительности отверждения недостаточна для снижения миграции жидковязких компонентов из топлива в крепящий слой корпуса изделия. Снижение температуры на начальной ступени отверждения более чем на 15°С от основного режима отверждения приводит к образованию внутренних дефектов (воздушных включений) в изделии. Снижение температуры отверждения менее чем на 5°С не достаточно для уменьшения миграции жидковязких компонентов из топлива в крепящий слой корпуса изделия до допустимых пределов;

- отверждения изделия в основном режиме при температуре 60-80°С - обеспечить получение качественных изделий. Температура отверждения изделия ниже 60°С увеличивает технологический процесс. Повышение температуры отверждения выше 80°С приводит к росту давления в процессе отверждения, превышающего прочность корпуса изделия, что недопустимо;

- охлаждения изделия при температуре теплоносителя 10-35°С - создать максимально-допустимый (оптимальный) перепад между температурой отверждения и охлаждения изделия, сократить продолжительность процесса охлаждения. При температуре охлаждения изделия менее 10°С возрастают тепловые нагрузки в изделии из-за большого перепада температур отверждения и охлаждения. Температура охлаждения изделия выше 35°С удлиняет технологический цикл;

- охлаждения изделия продолжительностью (τохл, ч), определяемой по формуле τохл=0,61Тср+0,65, где Тср - фактическая средняя температура теплоносителя, °С - обеспечить назначение продолжительности охлаждения изделия с учетом изменения температуры изделия при охлаждении и с требуемой точностью.

Существенной особенностью предлагаемого способа изготовления изделия из СРТТ, направленного на обеспечение качества изделия за счет снижения миграции жидковязких компонентов из топлива в крепящий слой корпуса изделия и сокращение продолжительности процесса охлаждения изделия за счет определения ее по фактической средней температуре теплоносителя является то, что изделие отверждают на начальной ступени при температуре на 5-15°С ниже температуры основного режима отверждения в течение 10-20% от общей продолжительности отверждения, а затем в основном режиме при температуре 60-80°С охлаждение осуществляют при температуре теплоносителя 10-35°С и продолжительности (τoxл, ч), определяемой по формуле τохл=0,61 Тср+0,65, где Тср - фактическая средняя температура теплоносителя, °С.

Благодаря выбранным оптимальным режимам отверждения изделия на начальной стадии процесса, охлаждения изделия по завершении процесса отверждения обеспечивается снижение миграции жидковязких компонентов из топлива в крепящий слой корпуса изделия и сокращение продолжительности охлаждения изделия.

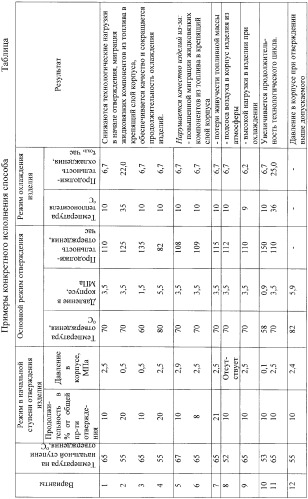

Примеры конкретного исполнения способа приведены в таблице. Примеры приведены для корпусов с коэффициентом жесткости µ=0,2 МПа/°С. Технологические параметры изготовления изделия следующие:

температура формования - 55°С;

давление в корпусе после отсечки подачи топлива - 0,5МПа;

максимально допустимое давление в корпусе при отверждении -5,5 МПа.

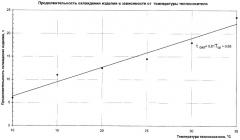

Изделие отверждают и охлаждают согласно режимам предлагаемого способа в герметичной кабине путем подачи в кабину теплоносителя (воздуха). При этом необходимую температуру в кабине в процессе отверждения и охлаждения обеспечивают изменением температуры теплоносителя. Получают зависимость продолжительности охлаждения изделия от фактической средней температуры теплоносителя (см. чертеж) в виде эмпирической формулы следующего вида:

τохл=0,61 Тср+0,65,

где τохл - продолжительность охлаждения изделия, ч;

0,61, 0,65 - постоянные коэффициенты, учитывающие геометрические размеры изделия, теплофизические характеристики (теплопроводность, теплоемкость), удельный вес материалов изделия, участвующих в теплообмене;

Тср - фактическая средняя температура теплоносителя, °С.

Фактическую среднюю температуру теплоносителя при охлаждении изделия определяют по показаниям датчиков температуры путем сложения температур, фиксируемых через каждые 30 минут, и деления полученной суммы на количество замеров. Изделие охлаждают в течение времени, определенного по полученной зависимости.

Из данных таблицы видно, что авторам удалось выбрать такие режимы выполнения операций способа, которые позволили достичь поставленной технической задачи - снизить технологические нагрузки на начальной ступени отверждения (температуру и давление), в результате уменьшить миграцию жидковязких компонентов из топлива в крепящий слой корпуса изделия, обеспечить качество изделия и сократить продолжительность охлаждения изделия (варианты 1-4).

Отклонение параметров ведения процесса за пределы, предусмотренные способом, приведет к нарушению качества изделия в результате:

- повышенной миграции низковязких компонентов из топлива в крепящий слой корпуса изделия из-за высокого давления в корпусе на начальной ступени отверждения (вариант 5) и недостаточного времени отверждения на начальной ступени (вариант 6);

- потери живучести (подвижности) топлива, образования микротрещин в изделии (вариант 7);

- подсоса воздуха в корпус изделия из атмосферы и образования внутренних дефектов в изделии (вариант 8);

- воздействия высоких тепловых нагрузок при охлаждении изделия (вариант 9).

При температуре отверждения ниже 60°С (вариант 10), при температуре охлаждения изделия выше 35°С (вариант 11) увеличивается продолжительность процесса.

При температуре отверждения изделия выше 80°С давление в корпусе при отверждении становится выше допустимого значения (вариант 12).

Предлагаемый способ изготовления изделия из СРТТ с положительным результатом прошел опытную проверку изготовлением изделий в условиях ФГУП "НИИПМ". Способ обеспечивает качественное изготовление изделий и сокращает продолжительность охлаждения изделия.

Способ изготовления изделия из смесевого ракетного твердого топлива, включающий формование изделия, проведение путем изменения температуры теплоносителя ступенчатого отверждения изделия под давлением и охлаждение изделия, отличающийся тем, что изделие отверждают на начальной ступени при температуре теплоносителя на 5-15°С ниже температуры основного режима отверждения в течение 10-20% от общей продолжительности отверждения, а затем в основном режиме при температуре 60-80°С, охлаждение осуществляют при температуре теплоносителя 10-35°С и продолжительности (τохл, ч), определяемой по формуле τохл=0,6 Тср+0,65, где Tср - фактическая средняя температура теплоносителя, °С.