Способ доработки карьера с двумя близкорасположенными рудными телами

Иллюстрации

Показать всеСпособ может быть использован для разработки месторождений полезных ископаемых при вертикальном падении ограниченных в плане двух рудных тел. Для повышения эффективности и полноты выемки полезного ископаемого за счет снижения объемов вскрыши, плеча ее откатки в период дальнейшего углубления карьера и формирования его дна для перехода на подземную разработку добычу руды ведут одновременно по обоим рудным телам, по одному - по контакту рудного тела с вмещающими породами, по другому - с оставлением рудных целиков в бортах карьера. После доработки второго карьера до промежуточного дна проходят наклонный ствол с выходом на разворотную площадку и осуществляют через него на период доработки целика транспортную связь до перегрузочной площадки. Поэтапно формируют от разворотной площадки новый крутонаклонный транспортный съезд с продольным уклоном до 20-25% по борту отрабатываемого карьера, с погашением старого съезда, вскрышные породы сбрасывают на промежуточное дно и транспортируют во внутренний отвал карьера, уже отработанного до проектной глубины, а после доработки второго карьера до проектной глубины перемещают туда часть вскрыши для создания породной подушки в обоих карьерах. 4 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано для доработки открытым способом месторождений полезных ископаемых при вертикальном падении ограниченных в плане рудных тел, в частности кимберлитовых трубок с подготовкой дна карьера для перехода на подземную отработку.

Известен способ реконструкции карьера с двумя близкорасположенными рудными телами, включающий на промежуточном этапе разнос бортов общего карьера, с отстройкой новых бортов, формируемых строенными уступами с параметрами, допустимыми по их устойчивости, разделенными предохранительными бермами, формирование транспортных съездов для двухполосного движения большегрузных автосамосвалов, на этапе доработки формирование разворотной площадки и кольцевых транспортных съездов встречного направления с однополосным движением автосамосвалов, стыкующихся на разворотной площадке, с отстройкой бортов карьера в местах крутого падения рудного тела уступами выпукло-ломаного профиля высотой 60-180 м, транспортировку руды на фабрику, а пустой породы - во внешние отвалы. На этапе доработки дополнительно к разворотной площадке формируют перегрузочную площадку, ниже которой по породному целику между карьерами сооружают крутонаклонный съезд с продольным уклоном 300-360 промилле, отработку рудных тел производят поочередно крутонаклонными тупиковыми съездами шириной, обеспечивающей двухполосное движение гусеничных самосвалов, транспортируют руду и пустую породу первого карьера до перегрузочной площадки, руду перегружают в автосамосвалы, пустую породу складируют на борту второго карьера, а после полной отработки второго карьера пустую породу первого и второго карьеров размещают в выработанном пространстве первого карьера и по основанию породного целика проходят наклонные штольни для перепуска дренажных вод из одного карьера в другой (Патент РФ №2314420, Е21С 41/26, опубл. 10.01.2008 г.).

Недостатком описанного выше технического решения является ограниченная область его применения. Ограничивающими факторами являются поперечные размеры рудных тел и предельно возможный продольный уклон съездов, что обуславливает небольшой объем временной консервации в борту карьера руды и вскрышных пород, а также невозможность при необходимости увеличения глубины открытых горных работ. Кроме того, вписание транспортных съездов по породному целику приводит к необходимости применения сверхкрутых уклонов и использования малопроизводительных гусеничных самосвалов с повторной перегрузкой на большегрузные самосвалы. Приведенные факторы ухудшают экономические показатели, уменьшают эффективность производства открытых горных работ.

Наиболее близким по технической сущности и достигаемому результату является способ реконструкции карьера с двумя близкорасположенными рудными телами, включающий на промежуточном этапе разнос бортов общего карьера, с отстройкой новых бортов, формируемых строенными уступами с параметрами, допустимыми по их устойчивости, разделенными предохранительными бермами, и формирование транспортных съездов для двухполосного движения большегрузных автосамосвалов. На этапе доработки рудных тел формируют разворотную площадку и кольцевые транспортные съезды встречного направления с однополосным движением автосамосвалов, стыкующихся на разворотной площадке, отстраивают борта карьера в местах крутого падения рудного тела сверхвысокими уступами, транспортируют руду на фабрику, а пустую породу - во внешний отвал. Транспортные коммуникации размещают в части карьерного поля по одному из рудных тел, доработку до проектной глубины ведут с оставлением рудных целиков, поэтапно формируют отсыпной съезд в выработанном пространстве до примыкания к съезду на предельном контуре карьера и дорабатывают рудные целики послойно, за счет погашения транспортных съездов, отстроенных по рудному телу (Патент РФ 2230192, Е21С 41/26, опубл. 10.06.04, Бюл. №16).

Недостатком данного способа является необходимость удаления всего объема вскрыши из карьера с последующим формированием в выработанном пространстве отсыпного съезда, что требует значительных затрат и времени. Для исключения перерыва в добыче руды на период сооружения отсыпного съезда необходимо производить накопление руды на расходном складе в объемах, достаточных для снабжения фабрики рудой, или уменьшать объемы обработки. Все это приводит к большой неравномерности горных работ и увеличению потребности в горнотранспортном оборудовании, а при уменьшении объемов обработки руды - к снижению товарной продукции. Кроме того, доработка рудных целиков будет осуществляться в сложных условиях на ограниченной полосе разноса послойным способом без формирования новых транспортных коммуникаций по борту карьера и вывозкой руды через отсыпной съезд, что приводит к большому перепробегу автосамосвалов. Кроме того, при данном способе исключается возможность при необходимости увеличения глубины карьера, что ограничивается размещением в выработанном пространстве отсыпного съезда. Все это снижает эффективность производства горных работ, ухудшает экономические показатели и не обеспечивает требуемую конфигурацию дна карьера для перехода на подземную добычу.

Техническим результатом изобретения является повышение эффективности и полноты выемки полезного ископаемого за счет снижения объемов вскрыши, плеча ее откатки в период дальнейшего углубления карьера и формирования его дна для перехода на подземную разработку.

Поставленная цель достигается тем, что в способе доработки карьера с двумя близкорасположенными рудными телами, включающем сооружение кольцевых транспортных съездов встречного направления с однополосным движением автосамосвалов, стыкующихся на разворотных площадках, и перегрузочной площадки, отстройку бортов карьера в местах крутого падения рудного тела уступами выпукло-ломаного профиля, разделенными предохранительными бермами необходимой ширины, формирование в части карьерного поля по одному из рудных тел спирального транспортного съезда, шириной, обеспечивающей двустороннее движение автотранспорта, добычу руды одновременно по обоим рудным телам: по одному - по контакту рудного тела с вмещающими породами, по другому - с оставлением рудных целиков в бортах карьера, при доработке рудных целиков поэтапное формирование от разворотной площадки нового транспортного съезда с погашением старого съезда, транспортировку руды на фабрику, а вскрыши - во внешний отвал, после доработки второго карьера до промежуточного дна проходят наклонный ствол с выходом на разворотную площадку, при доработке рудных целиков транспортные съезды формируют крутонаклонными, по борту отрабатываемого карьера, сбрасывают вскрышные породы на промежуточное дно и транспортируют во внутренний отвал карьера, уже отработанного до проектной глубины, а после доработки второго карьера до проектной глубины перемещают туда часть вскрыши для создания породной подушки в обоих карьерах.

Причем формирование крутонаклонных транспортных съездов осуществляют с продольным уклоном до 20-25%.

А транспортировку руды на фабрику осуществляют шарнирно-сочлененными самосвалами до вышележащей перегрузочной площадки, где перегружают в большегрузные самосвалы и вывозят на борт карьера.

На период доработки целика транспортную связь до разворотной площадки осуществляют через наклонный ствол.

Транспортирование вскрыши на дно первого карьера производят подземными колесными самосвалами, доставляемыми на дно карьера через наклонный ствол.

Сооружение наклонного ствола с выходом на промежуточное дно второго (отрабатываемого) карьера позволяет обеспечить транспортную связь промежуточного дна отрабатываемого карьера с разворотной площадкой на период разноса рудных целиков. Это позволяет в период разноса целика доставлять на дно карьера горное оборудование (подземные самосвалы, бульдозеры, гусеничные самосвалы, буровые станки) и людей для перетранспортирования сброшенной вниз вскрыши в отработанное пространство первого карьера, а при необходимости - попавшей в сброшенную вскрышу руды с доставкой ее через наклонный ствол на разворотную площадку, где она перегружается на большегрузные самосвалы и транспортируется по однополосному съезду на борт карьера. Наличие транспортной связи позволяет также обслуживать работу карьерного водоотлива. Снижение расстояния транспортирования вскрыши, поддержание работы карьерного водоотлива обеспечивают полноту выемки руды, эффективность и безопасность горных работ.

Формирование при доработке рудных целиков от разворотной площадки новых транспортных съездов с крутым уклоном по борту отрабатываемого карьера позволяет сформировать новую транспортную связь между вышележащей и нижележащей разворотными площадками на ограниченном в плане участке борта, транспортировать добытую при разносе целика руду на перегрузочную площадку и далее, перегружая ее на большегрузные самосвалы, - на борт карьера, что повышает полноту выемки и эффективность работ.

Перемещение части вскрышных пород второго карьера, складированной в выработанном пространстве первого карьера, позволяет сформировать породную подушку по обоим рудным телам, вести последующую подземную отработку подкарьерных запасов системами с обрушением с минимальной мощностью породной подушки, устойчивости нижних уступов второго карьера при доработке. При этом повышается эффективность способа.

Формирование крутонаклонных транспортных съездов с уклоном 20-25% сокращает длину съездов и уменьшает размеры разносимого целика, что позволяет существенно снизить объем вскрыши в целике и повысить эффективность способа доработки.

Использование для транспортировки горной массы до перегрузочной площадки шарнирно-сочлененных самосвалов позволяет уменьшить размеры целика и объем вскрыши, соответственно снизить количество автосамосвалов, что позволяет увеличить глубину карьера и полноту выемки полезного ископаемого, сформировать дно карьера для перехода на подземную отработку, увеличить эффективность способа доработки в целом.

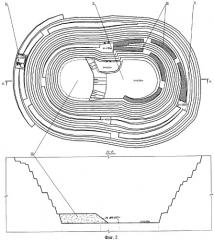

Способ поясняется чертежами,

где на фиг.1 показано положение горных работ на конец отработки первого карьера в плане и разрез по А-А;

на фиг.2 показано положение горных работ на конечном этапе доработки второго карьера восточного рудного тела (ВРТ) в плане и разрез по А-А;

на фиг.3 - разрез по А-А на фиг.2; положение дна карьера на момент перехода на подземную отработку,

где 1 - карьер на западном рудном теле (ЗРТ)

2 - карьер на восточном рудном теле (ВРТ)

3 - кольцевые транспортные съезды встречного направления с однополосным движением;

4 - разворотная площадка, на которой стыкуются кольцевые транспортные съезды встречного направления на глубине 490 м;

5 - временный целик ВРТ;

6 - временные спиральные двухполосные съезды;

7 - площадка под портал наклонного ствола;

8 - наклонный ствол;

9 - разворотная площадка кольцевых двухполосных встречных съездов на глубине 355 м;

10 - крутонаклонный транспортный съезд по борту ВРТ;

11 - перегрузочная площадка на глубине 250 м;

12 - внутренний отвал вскрыши на ЗРТ;

13 - породная подушка по ЗРТ и ВРТ.

Пример конкретного выполнения

Месторождение тр. «Удачная» представлено двумя крутопадающими самостоятельными рудными телами 1 и 2 - западным и восточным, разделенными породной перемычкой. Отработка производится этапами по глубине общего карьера. Проектная глубина карьера принята равной 610 м, однако для обеспечения плавного перехода на подземную отработку подкарьерных запасов и формирования породной подушки потребовалось увеличить глубину карьера еще на 30 м, т.е глубина карьера увеличена до 640 м.

В процессе отработки горной массы в контурах первоначальных этапов разработки месторождения по глубине борт общего карьера «Удачный» сформирован строенными уступами под углом наклона откосов 60-75°, разделенными предохранительными бермами необходимой ширины и двухполосными транспортными съездами встречного направления до глубины 400 м с разворотными и перегрузочными площадками. Ширина съездов до глубины 400 м обеспечивает двустороннее движение большегрузного транспорта. Подготовка горных пород к выемке осуществляется буровзрывным способом, затем горную массу отгружают экскаваторами в автосамосвалы и транспортируют на обогатительную фабрику и во внешние отвалы.

В интервале глубин от 400 до 490 м вскрытие общего карьера осуществляют однополосными съездами встречного направления 3, которые стыкуются на глубине 490 м с устройством разворотной площадки 4, на которой построен опытно-промышленный подземный участок (ОППУ) с проходкой двух субпараллельных штолен (на фиг 1, 2 и без №).

Борта карьера формируют уступами выпукло-ломаного профиля высотой 45 м. А верхняя часть уступа высотой 30 м формируется под углом 75°, нижняя высотой 15 м - под углом 90°. Вскрыша вывозится на внешний отвал на борту первоначального карьера, а руда транспортируется на обогатительную фабрику.

Далее вскрытие производят по восточному рудному телу (ВРТ) 2 с оставлением рудных целиков 5 временным двухполосным спиральным съездом 6. При этом в борту карьера ВРТ временно консервируется около 8 млн.т руды и 3.5 млн.м3 вскрыши. Начинают отрабатывать западное рудное тело (ЗРТ) 1 до отметки 640 м. В то же время отрабатывается и ВРТ 2 до промежуточной отметки 610 м.

К моменту доработки карьера 1 на ЗРТ до проектной отметки (640 м) в межтрубье с площадки 7 на северном борту на глубине 610 м проходят наклонный ствол 8 с выходом на вышележащую разворотную площадку 4 на глубине 490 м, служащую в качестве запасного выхода и транспортного выезда (площадка ОППУ).

Следующий этап начинается с разноса временного целика 5. Высота разноса временного целика 5 (Hp) определяется размерами в плане между разворотной площадкой на северо-восточном борту на глубине 355 м, стыковкой на разворотной площадке на глубине 490 м, предельно допустимым продольным уклоном транспортного съезда 20% и определяется по формуле

Нр=ГП×Iп, м,

где Hp - высота разноса борта, м;

ГП - размеры в плане между двумя смежными площадками, м;

Iп - предельный продольный уклон транспортного съезда, %.

При размерах в плане между смежными площадками, равными 715 м, и продольном уклоне 20% высота разноса составит 715×0,2=143 м. От разворотной площадки 2 крутонаклонный съезд 7 заводится на глубину 150 м, следовательно, общая высота разноса борта составит 293 м.

Для этого с разворотной площадки 9 на глубине 355 м формируют новую систему вскрытия съездами 10 крутого уклона двухполосными, с выходом на разворотную площадку 4 на глубине 490 м. Ниже данной площадки 4 направление вскрытия меняется на противоположное и по восточному борту карьера 2 крутонаклонный съезд 10 опускается до глубины 640 м. Для транспортировки руды применяются шарнирно-сочлененные самосвалы грузоподъемностью 38 т.

Производится отработка временного целика 5 ВРТ. При этом вскрыша сбрасывается на дно карьера 2, а руда транспортируется шарнирно-сочлененными самосвалами до перегрузочной площадки 11 на глубине 250 м, где перегружается на большегрузные самосвалы и транспортируется на фабрику.

Борта карьера 2 ВРТ формируют уступами выпукло-ломаного профиля высотой 45 м. При этом верхняя часть уступа высотой 30 м формируется под углом 75°, нижняя высотой 15 м - под углом 90°. Вскрышные породы сбрасываются в нижний контур карьера 2, где грузятся на подземные самосвалы и по наклонному стволу 8 транспортируются в выработанное пространство карьера 1 и складируются во внутренний отвал 12 ЗРТ. Руда при разносе временного целика 5 ВРТ отгружается на шарнирно-сочлененные самосвалы с колесной формулой 6×6, обеспечивающей их работу на продольных уклонах до 20-25%, и по крутонаклонным съездам 10 и далее по существующим съездам транспортируется до перегрузочной площадки 11, перегружается на большегрузные самосвалы и транспортируется на борт карьера, на обогатительную фабрику.

После доработки рудного целика ВРТ до проектных отметок часть вскрыши перемещают с западного рудного тела в восточную, соорудив породную подушку над обоими рудными телами.

Таблица иллюстрирует экономическую эффективность при использовании предлагаемого способа отработки по сравнению с применением традиционных способов с использованием отсыпных съездов.

| Таблица | ||||

| Вариант | Объем добычи РУДЫ, млн.т | Объем вскрыши, млн.м3 | Объем транспортной работы, млн.ткм | Срок отработки, лет |

| Традиционный | 12.5 | 15.0 | 500.0 | 5 |

| Предлагаемый способ | 12.5 | 3.5 | 150.0 | 5 |

Предлагаемый способ позволяет уменьшить объем вывозимой (транспортируемой) вскрыши в контуре карьера на 11.5 млн.м3, заскладировать вскрышу в выработанное пространство карьера в объеме 3.5 млн.м3, попутно сформировав на дне карьера породную подушку, и сократить объем транспортной работы на 350.0 млн.ткм, что дает экономию в сумме 2.2 млрд. руб. Кроме того, пригруз нижних горизонтов карьера обеспечивает большую безопасность ведения горных работ за счет повышения локальной устойчивости уступов в переходный период от открытых к подземным работам.

1. Способ доработки карьера с двумя близкорасположенными рудными телами, включающий сооружение кольцевых транспортных съездов встречного направления с однополосным движением автосамосвалов, стыкующихся на разворотных площадках, и перегрузочной площадки, отстройку бортов карьера в местах крутого падения рудного тела уступами выпукло-ломаного профиля, разделенными предохранительными бермами необходимой ширины, формирование в части карьерного поля, по одному из рудных тел, спирального транспортного съезда, шириной, обеспечивающей двустороннее движение автотранспорта, добычу руды одновременно по обоим рудным телам, по одному - по контакту рудного тела с вмещающими породами, по другому - с оставлением рудных целиков в бортах карьера, при доработке целиков поэтапное формирование от разворотной площадки новых транспортных съездов с погашением старых, транспортировку руды на фабрику, а вскрыши - во внешний отвал, отличающийся тем, что после доработки второго карьера до промежуточного дна проходят наклонный ствол с выходом на разворотную площадку, при доработке рудных целиков транспортные съезды формируют крутонаклонными, по борту отрабатываемого карьера, вскрышные породы сбрасывают на промежуточное дно и транспортируют во внутренний отвал карьера, уже отработанного до проектной глубины, а после доработки второго карьера до проектной глубины перемещают туда часть вскрыши для создания породной подушки в обоих карьерах.

2. Способ по п.1, отличающийся тем, что формирование крутонаклонных транспортных съездов осуществляют с продольным уклоном до 20-25%.

3. Способ по п.1, отличающийся тем, что транспортировку руды на фабрику осуществляют шарнирно-сочлененными самосвалами до перегрузочной площадки, где перегружают в большегрузные самосвалы и вывозят на борт карьера.

4. Способ по п.1 или 3, отличающийся тем, что на период доработки целика транспортную связь до перегрузочной площадки осуществляют через наклонный ствол.

5. Способ по п.1, отличающийся тем, что транспортирование вскрыши на дно первого карьера производят подземными колесными самосвалами, доставляемыми через наклонный ствол.