Топливный бак и установка для хранения и подачи газа

Иллюстрации

Показать всеИзобретение относится к устройствам обеспечения газообразным топливом двигателей средств передвижения. Топливный бак содержит корпус с патрубками. В корпусе установлены твердый сорбент и коллекторная система, обеспечивающая поверхность соприкосновения сорбента с газом и соединенная с патрубками подачи и отбора газа. Теплообменник размещен между корпусом и сорбентом и соединен с патрубками подвода и отвода рабочей среды. Коллекторная система размещена внутри сорбента и выполнена в виде пористых прослоек, которые установлены с обеспечением пневматического соединения между собой. Установка для хранения и подачи газа содержит секции, в которых размещен твердый сорбент, систему подачи и отбора газа, теплообменники и систему подвода и отвода рабочей среды. Секции выполнены в виде сменных топливных баков, размещенных на монтажной ферме. Теплообменник установлен в каждом баке, а система подвода и отвода рабочей среды соединена с каждым теплообменником. Монтажная ферма содержит балку, а топливные баки размещены с четырех сторон балки. Крепление баков к балке выполнено при помощи тонкостенных сферообразных сегментов с фланцами на торцах. Сегменты расположены снизу и сверху баков. Нижние сегменты за полюсную часть закреплены на балке. Фланцевые части сегментов жестко соединены с соседними, расположенными как на той же стороне фермы, так и на сторонах, перпендикулярных к ней. Технический результат: повышение отношения массы хранимого газа к массе всего устройства, надежности, безопасности и долговечности. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройствам обеспечения газообразным топливом или его компонентами первичных и вторичных двигателей, например, средств передвижения, включая автомобили с двигателями внутреннего сгорания, электромобили с топливными элементами и пр.

При изучении справочно-информационного и патентного фондов были выделены аналоги предлагаемых устройств в виде:

- цельных автономно функционирующих сосудов, внутри которых находится непосредственно газ или газопоглощающий сорбент. Устройства этого вида отнесены к топливным бакам для хранения и подачи газа;

- газосодержащих составных агрегатов, выполняющих ряд унифицированных функций в составе сложных систем. Устройства этого вида отнесены к установкам для хранения и подачи газа.

Из аналогов топливного бака для хранения и подачи газа:

- наиболее известным является баллон, приведенный в "Новом политехническом словаре", главный редактор А.Ю.Ишлинский, научное издательство "Большая Российская энциклопедия", Москва, 2000, стр.40. Баллон представляет собой газонепроницаемую оболочку, изготовляемую в зависимости от назначения из металлов, полимеров и пр. В таких устройствах может храниться под избыточным давлением практически любой газ;

- известна емкость для хранения газа, приведенная в патенте №2222749 RU, F17С 5/04, 1/12, публикация 27.01.2004, БИ №3. Данная емкость предназначается для хранения сжиженных газов и содержит герметичный кожух, внутренний сосуд, трубу наполнения-опорожнения с запорным вентилем, трубу газосброса с запорным вентилем. Вокруг внутреннего сосуда установлен экран с трубопроводом, а в верхней части внутреннего сосуда и экрана выполнены отверстия, сообщающие их полости с полостью герметичного кожуха. Кроме того, один конец трубопровода экрана соединен с трубой газосброса, а другой его конец введен в полость внутреннего сосуда. При этом устанавливается определенное соотношение объема внутреннего сосуда к объему герметичного кожуха;

- известна емкость для хранения криогенных топлив, приведенная в патенте №2270788 RU, В64D 37/02, В64G 1/40, публикация 27.02.2006, БИ №6. Эта емкость содержит герметичный защитный кожух, внутренний сосуд с теплоизоляцией, трубопроводы заправки, дренажа-наддува и подачи топлива, а также заборный механизм. Внутренний сосуд крепится к защитному кожуху на двух опорах, содержащих тонкостенные тела вращения, например, конической формы, снабженные теплозащитными кольцевыми проставками и экранно-вакуумной теплоизоляцией. В одной из опор указанное тонкостенное тело вращения, закрепленное на кожухе, соединено с втулкой, телескопически связанной с цилиндром, прикрепленным к внутреннему сосуду, обеспечивая относительное перемещение внутреннего сосуда и защитного кожуха. Заборный механизм емкости может содержать жестко соединенные друг с другом запорные клапаны, сообщающиеся с соответствующими им полостями около днищ внутреннего сосуда и управляемые электропневматической системой.

Аналогом установки для хранения и подачи газа является система подачи топлива для топливных элементов электромобилей, приведенная в патенте №2233511 RU, Н01М 8/04, В60L 11/18, публикация 27.07.2004, БИ №21. В составе этой системы имеется топливный (водородный) бак. Для обеспечения функционального назначения через патрубки бак соединен с другими составными частями и модулями системы подачи топлива трубопроводными магистралями подачи и отбора газа, а также подвода и отвода рабочей среды теплообменника, обеспечивающего заданные режимы работы установки. Кроме того, установка оснащается коммутирующими элементами в виде запорных вентилей средствами измерений и контроля параметров.

Общими недостатками указанных аналогов являются невысокий уровень их безопасности при хранении газов и низкое значение отношения массы хранимого газа к массе устройства.

Из известных топливных баков для хранения и подачи газа наиболее близким к заявляемому техническому решению является топливный бак системы подачи топлива для топливных элементов электромобилей по патенту №2233511 RU, Н01М 8/04, В60L 11/18, публикация 27.07.2004, БИ №21. Согласно описанию, приведенному в патенте, этот топливный бак предназначен для сорбционного хранения газа и содержит корпус с патрубками, в корпусе установлены гидрид твердого металла или поглощающий водород сплав (твердый сорбент), коллекторная система, обеспечивающая поверхность соприкосновения сорбента с газом и соединенная с патрубками подачи и отбора газа, а также теплообменник с полостью, соединенной с патрубками подвода и отвода рабочей среды. Установленный в корпусе устройства сорбент характеризуется большой, измеряемой между противоположными стенками корпуса протяженностью непрерывного тела как в продольном, так и в поперечном направлениях. Коллекторная система образована внутренними каналами, соединяющими сорбент с патрубками подачи и отбора газа. Теплообменник расположен внутри сорбента, а патрубки подвода и отвода рабочей среды теплообменника выведены с одной стороны корпуса.

Данный источник выбран в качестве прототипа топливного бака для хранения и подачи газа.

Указанный прототип устройства характеризуется по сравнению с аналогами более высокими уровнями как безопасности при хранении газа, так и отношения массы хранимого газа к массе устройства. Однако и этот топливный бак имеет ряд недостатков:

- в связи с тем, что геометрическое тело сорбента характеризуется большими габаритами в продольном и поперечном направлениях, а коллекторная система, образованная внутренними каналами, соединяющими сорбент с патрубками подачи и отбора газа, не имеет развитого характера и не обеспечивает достаточной площади соприкосновения, при использовании сорбента с невысокой пористостью могут реализоваться или потеря работоспособности, или недопустимо большое время, в течение которого бак может быть заправлен топливом. Так как при заправке газ не будет иметь возможность доступа и перетекания по всему объему сорбента, эксплуатация средства передвижения с таким топливным баком будет или невозможна, или недостаточно эффективна;

- известно, что процесс сорбции большинства газов является экзотермическим. Для отвода тепла внутри бака устанавливается теплообменник с рабочей средой. В качестве рабочей среды чаще всего используется жидкость, которая в случае неисправности теплообменника или подводящих трубопроводов может вытечь. Отсутствие рабочей среды в полости теплообменника может привести к несанкционированному повышению температуры корпуса с соответствующим ростом избыточного давления до таких значений, при которых корпус может разрушиться. Поэтому уровень безопасности данного бака недостаточен;

- теплообменник, размещенный в теле сорбента, не отводит тепло от корпуса, так как все известные твердые сорбенты имеют невысокую теплопроводность. Вследствие низкой эффективности работы теплообменника, установленного таким образом, возможен перегрев корпуса.

Из известных установок для хранения и подачи газа наиболее близкой к заявляемому техническому решению является установка для сорбционного хранения газа, приведенная в сборнике работ, выполненных в рамках ГППИ НАН Беларуси "Водород", статья "Терморегулируемая система хранения водорода с использованием углеродных материалов". Авторы Канончик Л.Е., Бабенко В.А., Васильев Л.Л. ГНУ, "Институт тепло- и массообмена им. А.В.Лыкова", стр.1068-1069. Из материалов, представленных в этой статье, следует, что указанная установка содержит секции, в которых размещен твердый сорбент, систему, обеспечивающую подачу и отбор газа, а также теплообменники и систему подвода и отвода рабочей среды. Теплообменники с полостями для рабочей среды в виде тепловых труб выполнены между каждыми четырьмя соседними секциями во внутренних продольных ребрах (перегородках). Коллекторные системы каждой секции, обеспечивающие поверхность соприкосновения сорбента с газом, соединены между собой через каналы подачи и отбора газа, а полости тепловых труб - через каналы подвода и отвода рабочей среды.

Данный источник выбран в качестве прототипа установки для хранения и подачи газа.

Указанный прототип устройства имеет ряд недостатков:

- невозможность замены поврежденных секций;

- теплообменник с полостями для рабочей среды в виде тепловых труб, установленных во внутренних продольных ребрах (перегородках) между каждыми четырьмя соседними секциями, естественно, отводит тепло от частей этих ребер (перегородок) в области их контакта с тепловыми трубами. В то же время наружные стенки корпуса удалены от тепловых труб и поэтому могут перегреваться. По той же причине вследствие невысокой теплопроводности сорбента неэффективно может отводиться тепло и непосредственно из его объема. Установка для хранения и подачи газа с такими теплообменниками потребует заметно более длительное время для ее заправки топливом. Эксплуатация средства передвижения с таким устройством будет или невозможна, или недостаточно эффективна.

Следует отметить, что не только указанные аналоги, но и прототипы как топливного бака, так и установки для хранения и подачи газа имеют низкие удельные характеристики, в частности, отношение массы хранимого газа к массе всего устройства составляет не более 0,8%.

Задачей настоящего изобретения является повышение отношения массы хранимого газа к массе всего устройства, а также работоспособности устройства, его безопасности, уровней надежности и удобства эксплуатации.

При использовании предлагаемого изобретения достигается следующий технический результат:

- отношение массы хранимого газа к массе всего устройства повышается в 1,5-2 раза и составляет 1,5-1,6%;

- работоспособность устройства обеспечивается во всех режимах, в том числе в аварийных ситуациях, при этом установка для хранения и подачи газа, содержащая две и более секции, сохраняет работоспособность даже в тех случаях, когда неповрежденной остается только одна секция из числа предусмотренных конструкцией устройства;

- предлагаемые технические решения позволяют гарантировать безопасность устройства как при несанкционированном повышении температуры окружающей среды, так и в случае сквозного механического пробития стенок корпуса;

- уровень надежности устройства повышается с одновременным увеличением гарантированного числа циклов "Заправка-отбор газа";

- устройство обеспечивает удобства эксплуатации как потребителям объектов, например, средств передвижения, оснащенных этими устройствами, так и предприятиям, проводящим их сервисное обслуживание.

Решение поставленной задачи и достижение технического результата обеспечивается тем, что в известном топливном баке для хранения и подачи газа, содержащем корпус с патрубками, в котором установлены твердый сорбент, способный поглощать газ, коллекторная система, обеспечивающая поверхность соприкосновения сорбента с газом и соединенная с патрубками подачи и отбора газа, теплообменник с полостью, соединенной с патрубками подвода и отвода рабочей среды согласно изобретению:

- теплообменник размещен между корпусом и сорбентом;

- коллекторная система размещена внутри сорбента;

- коллекторная система выполнена в виде пористых прослоек;

- пористые прослойки установлены с обеспечением пневматического соединения между собой.

При этом:

- пористые прослойки выполнены из материала с высокой теплопроводностью и установлены с обеспечением механического контакта друг с другом и, по крайней мере, одна из них - в контакте с теплообменником;

- в полости теплообменника установлен гофрированный элемент;

- корпус выполнен многослойным путем намотки на герметизирующий слой из материала, стойкого к воздействию используемого газа, волокон или лент с высокими теплостойкостью и модулем упругости;

- на противоположных сторонах корпуса выполнены местные утолщения, а патрубки установлены в местах утолщений, причем патрубки подачи и отбора газа, соединенные с коллекторной системой, размещены с разных сторон корпуса и, независимо от их установки, с разных сторон корпуса размещены патрубки подвода и отвода рабочей среды теплообменника;

- патрубок подачи газа с ближней к нему половиной коллекторной системы и патрубок отбора газа с остальной ее частью выполнены симметричными;

- на корпусе установлен, по крайней мере, один предохранительный клапан, пневматически соединенный с внутренним объемом топливного бака.

Совокупность признаков предложенного топливного бака для хранения и подачи газа способствуют решению поставленной задачи и достижению технического результата:

- размещение теплообменника с полостью для рабочей среды между корпусом и сорбентом позволяет отводить тепло непосредственно от корпуса, что исключает возможность его перегрева и способствует повышению эффективности работы теплообменника, а также уровней безопасности и надежности устройства;

- размещение коллекторной системы внутри сорбента и в каналах перед патрубками подачи и отбора газа обеспечивает возможность получения развитого характера и достаточной площади поверхности соприкосновения с газом при использовании сорбента с любой, в том числе невысокой пористостью. Это приводит к уменьшению времени, в течение которого бак может быть заправлен топливом, и повышению уровней удобства эксплуатации и надежности устройства;

- выполнение коллекторной системы в виде пористых прослоек из материала с высокой теплопроводностью, которые размещены с обеспечением пневматического соединения между собой, а также механического контакта друг с другом и, как минимум, одной из пористых прослоек - с теплообменником, обеспечивает возможность получения дополнительного радиатора, в котором функцию рабочей среды выполняет используемый газ. Кроме того, за счет наличия теплового моста (непрерывной цепи из механически контактирующих теплопроводных прослоек между собой и, как минимум, одной из них с теплообменником) работа теплообменника становится более эффективной. Это исключает возможность разрушения корпуса от перегрева и способствует повышению уровней безопасности и надежности устройства;

- благодаря размещению в полости теплообменника гофрированного элемента работа теплообменника становится более эффективной. Это также исключает возможность разрушения корпуса от перегрева и способствует повышению уровней безопасности и надежности устройства;

- выполнение корпуса многослойным путем намотки на герметизирующий слой из материала, стойкого к воздействию используемого газа, волокон или лент с высокими теплостойкостью и модулем упругости позволяет уменьшить массу устройства, повысить уровень удобства его эксплуатации и за счет исключения возможности разрушения с образованием разлетающихся осколков гарантировать безопасность даже в случае сквозного механического пробития стенки корпуса;

- выполнение на противоположных сторонах корпуса местных утолщений и размещение патрубков в местах утолщений таким образом, чтобы патрубки подачи и отбора газа были размещены с разных сторон корпуса и независимо от их установки с разных сторон корпуса были размещены также патрубки подвода и отвода рабочей среды теплообменника, во-первых, позволяет получить корпус с геометрической формой, механическое упрочнение которой может быть выполнено наиболее простым из известных способов, во-вторых, способствует уменьшению времени, в течение которого бак может быть заправлен топливом, и повышению уровня удобства эксплуатации средства передвижения с таким топливным баком, и, в-третьих, повышает эффективность работы теплообменника. В совокупности это способствует повышению уровней безопасности и надежности устройства;

- выполнение патрубка подачи газа с ближней к нему половиной коллекторной системы и патрубка отбора газа с остальной ее частью симметричными позволяет увеличить гарантированное число циклов "Заправка - отбор газа", что способствует сохранению высокого уровня надежности устройства в течение более длительного времени эксплуатации. При этом в области каждой половины коллекторной системы сорбент может быть выполнен в виде набора прессованных брикетов, которые могут быть установлены с обеспечением механического контакта по наружным поверхностям с пористыми прослойками. В этом случае работа теплообменника становится более эффективной;

- размещение на корпусе устройства, по крайней мере, одного предохранительного клапана, пневматически соединенного с внутренним объемом топливного бака через дополнительные патрубки, позволяет гарантировать безопасность устройства при несанкционированном повышении температуры окружающей среды.

Следует отметить, что в патрубках подачи и отбора газа, а также подвода и отвода рабочей среды теплообменника могут быть установлены запорные вентили, которые позволят расширить технологические возможности изготовителя, выполнять активирование сорбента и заправку газом с использованием более простого оборудования и с меньшими затратами по времени, что повышает уровень удобства эксплуатации топливного бака.

Решение поставленной задачи и достижение технического результата обеспечивается также установкой для хранения и подачи газа, содержащей секции, в которых размещен твердый сорбент, систему, обеспечивающую подачу и отбор газа, теплообменники и систему подвода и отвода рабочей среды, в которой согласно изобретению:

- секции выполнены в виде сменных топливных баков;

- топливные баки размещены на монтажной ферме;

- теплообменник установлен в каждом баке;

- система подвода и отвода рабочей среды соединена с теплообменником каждого топливного бака. При этом:

- монтажная ферма содержит балку, топливные баки размещены с четырех сторон балки на протяжении ее длины, крепление топливных баков к балке выполнено при помощи тонкостенных сферообразных сегментов с фланцами на торцах, при этом сегменты расположены снизу и сверху баков, нижние сегменты за полюсную часть закреплены на балке, а фланцевые части сегментов жестко соединены с соседними, расположенными как на той же стороне фермы, так и на сторонах, перпендикулярных к ней, фланцы верхних и нижних сегментов подтянуты друг к другу до получения механического контакта с поверхностями бака;

- монтажная ферма выполнена с возможностью вращения вместе с топливными баками вокруг оси установки;

- топливные баки пневматически соединены с системой подачи и отбора газа через элементы с односторонней проводимостью;

- топливные баки установлены на ферме с возможностью изменения направления течения газа через их внутренние каналы при сорбции и десорбции.

Совокупность признаков предложенной установки для хранения и подачи газа также способствуют решению поставленной задачи и достижению технического результата:

- выполнение секций в виде сменных топливных баков, размещение этих топливных баков на монтажной ферме, наличие теплообменника в каждом баке и соединение системы подвода и отвода рабочей среды с теплообменниками каждого топливного бака способствуют повышению уровней удобства эксплуатации, эффективности работы теплообменника, работоспособности и надежности всего устройства;

- наличие балки в составе монтажной фермы, размещение топливных баков с четырех сторон балки на протяжении ее длины, крепление топливных баков к балке при помощи тонкостенных сферообразных сегментов с фланцами на торцах, расположение сегментов снизу и сверху баков, крепление нижних сегментов за полюсную часть на балке, жесткое соединение фланцевых частей сегментов с соседними, расположенными как на той же стороне фермы, так и на сторонах, перпендикулярных к ней, и подтягивание фланцев верхних и нижних сегментов друг к другу до получения механического контакта с поверхностями бака способствуют повышению уровней удобства эксплуатации, безопасности и надежности устройства;

- выполнение монтажной фермы с возможностью вращения вместе с топливными баками, как минимум, вокруг одной оси устройства, также способствует повышению уровней удобства его эксплуатации, безопасности и надежности;

- пневматическое соединение топливных баков с системой подачи и отбора газа через элементы с односторонней проводимостью позволяет обеспечить работоспособность устройства во всех режимах, в том числе в аварийных ситуациях. Например, в случае сквозного пробития корпуса одного из топливных баков его внутренний объем сообщается с окружающей средой и давление в этом баке сразу же падает. Однако за счет избыточного давления в других баках элемент с односторонней проводимостью, идущий от патрубка отбора газа из испорченного бака, перекрывается, и рабочее давление в соединительных трубопроводах устройства сохраняется. При этом установка для хранения и подачи газа, содержащая две и более секции, сохраняет работоспособность даже в тех случаях, когда неповрежденной непосредственно в аварии (или по каким-либо другим причинам) остается только одна секция из числа предусмотренных конструкцией устройства;

- размещение, крепление и соединение топливных баков на монтажной ферме с возможностью изменения направления течения газа через их внутренние каналы при сорбции и десорбции позволяют увеличить гарантированное число циклов "Заправка - отбор газа" при наличии любого количества топливных баков в пределах от одного до максимального числа, предусмотренного конструкцией устройства. Это способствует сохранению высокого уровня надежности устройства в течение более длительного времени эксплуатации.

Следует отметить, что предлагаемый вариант устройства обладает рядом дополнительных преимуществ, так как с целью повышения уровней безопасности, надежности и удобства эксплуатации топливные баки на монтажной ферме могут быть соединены между собой с обеспечением возможности:

- проведения процессов сорбции и десорбции газа и управления работой установки для хранения и подачи газа при наличии любого количества установленных на ферме топливных баков в пределах от одного до максимального числа, предусмотренного конструкцией устройства;

- подключения установки для хранения и подачи газа к управляющему микрокомпьютеру с предварительно установленными программами;

- контроля работоспособности каждого топливного бака и установки для хранения и подачи газа в целом с использованием показаний датчиков давления, установленных на топливных баках.

Кроме того, в случае использования водорода выводы предохранительных клапанов каждого топливного бака могут быть соединены между собой дополнительным трубопроводом с общим выходом наружу, который может быть размещен на монтажной ферме в зоне, исключающей образование взрывоопасной смеси водорода с кислородом из воздуха окружающей среды. Эти меры позволяют обеспечить безопасность устройства при несанкционированном повышении температуры окружающей среды.

Упрощенные схемы, позволяющие пояснить техническую сущность изобретения, представлены на фиг.1, 2, 3, 4 и 5.

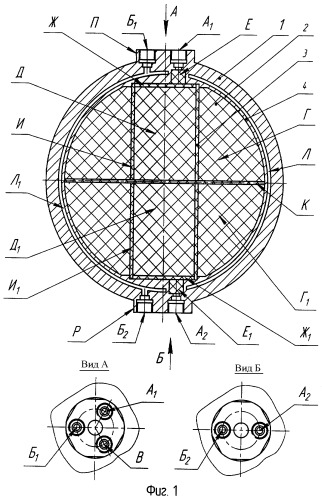

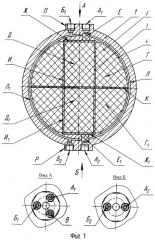

На фиг.1 и 2 представлены конструктивные схемы вариантов топливного бака для хранения и подачи газа (используемый газ, рабочая среда теплообменников, датчики давления, предохранительные клапаны и запорные вентили не показаны).

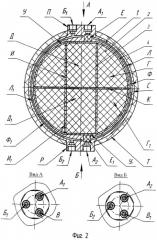

На фиг.3 представлена конструктивная схема варианта установки для хранения и подачи газа (датчики давления, предохранительные клапаны и запорные вентили топливных баков, а также жгуты, трубопроводы, запорные вентили и прочая соединительная арматура установки не показаны).

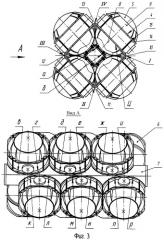

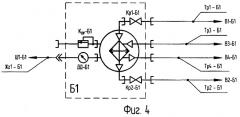

На фиг.4 и 5 представлены варианты схем соединения топливных баков в составе установки для хранения и подачи газа (теплообменники показаны без обозначений).

Вариант топливного бака, представленный на фиг.1, содержит корпус 1 с патрубками А1, А2, B1, Б2 и В. Внутри корпуса 1 установлен сорбент 2, тело которого состоит из составных частей Г, Г1, Д и Д1. В зависимости от габаритов топливного бака и типа используемого сорбента указанные составные части могут представлять собой, например, навески порошкообразного или гранулированного материала, отсеки с насыпными прессованными таблетками и пр.

Коллекторная система 3, обеспечивающая поверхность соприкосновения с газом, выполнена из пневматически соединенных и механически контактирующих между собой пористых прослоек: Е и E1 - в виде цилиндров, Ж, Ж1, К - в виде пластин, И, И1 - в виде тонкостенных втулок.

Теплообменник 4 с соединенными между собой полостями Л и Л1 для прокачки рабочей среды установлен между корпусом 1 и телом сорбента 2 (место соединения полостей не показано).

С теплообменником 4 механически контактируют пористые прослойки коллекторной системы 3: пластины Ж, Ж1 - по одной из сторон, втулки И, И1 - по одному из торцов, а пластина К - по контуру.

Коллекторная система 3 соединена с патрубками А1 и А2 - соответственно подачи и отбора газа. Полости Л и Л1 теплообменника 4 соединены с патрубками В1 и Б2 - соответственно подвода и отвода рабочей среды. Внутренний объем бака соединен с патрубком В, предназначенным для установки датчика давления.

Пористые прослойки Е, E1, Ж, Ж1 установлены в каналах на пути к патрубкам A1 и А2, прослойки И, И1, К - в теле сорбента 2.

Для размещения патрубков на корпусе 1 выполнены местные утолщения П и Р. В патрубках A1 и А2 устанавливаются коммутирующие элементы, в качестве которых могут использоваться запорные вентили с ручным или электро-пневмо-гидравлическим управлением.

Такие же вентили могут быть установлены в патрубках Б1 и Б2.

Вариант топливного бака, представленный на фиг.2, отличается от варианта, представленного на фиг.1, тем, что:

- корпус 1 выполнен многослойным, при этом внутренний герметизирующий слой С выполнен в виде тонкостенного лейнера, поверх которого выполнена силовая оболочка Т;

- между теплообменником 4 и телом сорбента 2 дополнительно установлены пористые прослойки У и У1 в виде тонкостенных полусфер;

- в полостях Л и Л1 теплообменника 4 установлены гофрированные элементы соответственно Ф и Ф1 в виде тонкостенных полусфер с ребрами;

- составные части Г, Г1, Д, Д1 сорбента 2 выполнены в виде цельных прессованных до получения высокой плотности брикетов, установленных с обеспечением механического контакта по наружным поверхностям с пористыми прослойками Ж, Ж1, И, И1, К;

- местные утолщения П и Р на противоположных сторонах корпуса 1 выполнены симметричными, при этом патрубки A1 и А2 установлены с разных сторон корпуса. Также с разных сторон корпуса установлены патрубки Б, и Б2;

- брикеты сорбента 2, коллекторная система 3, полости Л и Л1 теплообменника 4, внутренние каналы, соединяющие коллекторную систему 3 с патрубками A1 и А2, а также внутренние каналы, соединяющие полости Л и Л1 теплообменника 4 с патрубками B1 и Б2, выполнены симметричными;

- на местном утолщении Р корпуса 1 выполнен дополнительный, соединенный с внутренним объемом топливного бака патрубок B1, предназначенный для установки предохранительного клапана.

Вариант устройства, представленный на фиг.3, содержит топливные баки 5, которые установлены на монтажной ферме 6 с возможностью их демонтажа с целью переустановки или замены. Монтажная ферма 6 содержит балку 7. Топливные баки 5 размещены с четырех сторон балки 7 на протяжении всей ее длины. Крепление топливных баков 5 к балке 7 выполнено при помощи тонкостенных сферообразных сегментов 8 и 9 с фланцами соответственно Ц и Ч. Оба фланца могут быть круглыми, квадратными, прерывистыми (в виде местных отбортовок) и т.п. По наружным поверхностям сегментов 8 и 9 могут быть выполнены ребра жесткости. В теле сегментов могут быть выполнены сквозные отверстия, уменьшающие массу деталей. Дополнительно в теле сегментов 8 могут быть выполнены фиксаторы пространственного положения баков 5. Сегменты 8 располагаются снизу, а сегменты 9 - сверху баков 5. Сегменты 8 за нижнюю полюсную часть закреплены на балке 7 в точках "а" и "б". Фланцы Ц сегментов 8 по длине ребер I, II, III, IV с использованием стяжек 10, 11, 12 и 13 механически жестко соединены с соседними, расположенными как на той же стороне фермы 6, так и на сторонах, перпендикулярных к ней.

Например, по длине ребра III, см. вид А, фланцы Ц соседних сегментов 8 соединены четырьмя отдельными стяжками, каждая из которых соединяет фланцы в двух или четырех точках (на виде А стяжки не показаны):

- "в", "к";

- "г", "л", "д", "м";

- "е", "н", "ж", "п";

- "и", "р".

По длине ребер I, II, IV соединение фланцев Ц соседних сегментов 8 выполняется аналогичным образом.

После установки топливных баков 5 фланцы Ц и Ч соответственно сегментов 8 и 9 при помощи шпилек 14 с гайками 15 подтягиваются друг к другу до получения механического контакта с поверхностями бака.

Монтажная ферма 6 выполнена с возможностью вращения вместе с топливными баками 5 вокруг продольной оси устройства.

В патрубках каждого топливного бака вмонтированы, см. фиг.4 и 5 (для примера показан первый бак): в патрубке подачи газа - запорный вентиль Кр1-Б1, в патрубке отбора газа - запорный вентиль Кр2-Б1, в одном из патрубков, соединенных с внутренней полостью бака - предохранительный клапан Кпр-Б1, а в другом - датчик давления ДД-Б1. В патрубках подвода и отвода рабочей среды могут быть установлены такие же запорные вентили, как в патрубках подачи и отбора газа.

Установка содержит также (на фиг.3, 4 и 5 не показаны): соединительные трубопроводы Tp1 и Тр2 - соответственно для подачи и отбора газа, Тр3 и Тр4 - для подвода и отвода рабочей среды, и соединительный жгут Жг1.

Для соединения с топливными баками от указанных соединительных трубопроводов выполняются подводящие магистрали, см. фиг.4 и 5 (для примера показан первый бак): выход канала подачи газа В1-Б1 - магистраль Тр1-Б1, выход канала отбора газа В2-Б1 - магистраль Тр2-Б1, выход канала подвода рабочей среды В3-Б1 - магистраль Тр3-Б1, выход канала отвода рабочей среды В4-Б1 - магистраль Тр4-Б1.

Для соединения с топливными баками от указанного соединительного жгута Жг1 выполняются подводящие ответвления, см. фиг.4 и 5 (для примера показан первый бак) - под выход Ш1-Б1 от ДД-Б1 имеется ответвление Жг1-Б1.

Топливные баки 5 выполнены в соответствии с фиг.1 или 2.

Все составные части и элементы установки для хранения и подачи газа могут быть закрыты декоративным защитным кожухом (не показано).

При использовании установки для хранения и подачи газа, работающей на водороде, рекомендуется схема соединения топливных баков по варианту, представленному на фиг.5. При этом выводы всех предохранительных клапанов установки соединяются дополнительным трубопроводом Тр5 (на фиг.3, 4 и 5 не показан), выход которого размещается в зоне, исключающей образование взрывоопасной смеси водорода с кислородом из воздуха окружающей среды. На фиг.5 для примера показан первый бак, у которого вывод В5-Б1, идущий от предохранительного клапана КПР-Б1, соединяется с трубопроводом Тр5 через дополнительную магистраль Тр5-Б1.

В случае соединения топливных баков согласно схеме, представленной на фиг.4, их внутренние полости образуют единый объем. Без дополнительного оборудования замена топливных баков или их перестановка невозможны, так как это приведет к нарушению герметичности единого объема. Однако данная схема является наиболее простой для реализации.

При использовании установки для хранения и подачи газа по вариантам схем соединения топливных баков, представленным на фиг.4 и 5, обеспечивается возможность контроля работоспособности каждого топливного бака и установки для хранения и подачи газа в целом с использованием показаний датчиков давления типа ДД-Б1, установленных на топливных баках, соединения топливных баков между собой, их подключения к управляющему микрокомпьютеру с предварительно установленными программами и управления работой установки. Вариант схемы соединения топливных баков, представленный на фиг.5, дополнительно отличается от варианта, представленного на фиг.4, тем, что в подводящих магистралях Тр1-Б1 и Тр2-Б1 (для примера показан первый бак):

а) на входе и выходе каждого топливного бака установлены элементы с односторонней проводимостью - соответственно обратные клапаны ОК1-МБ1 и ОК2-МБ1;

б) перед обратными клапанами установлена коммутирующая арматура в виде запорных вентилей соответственно Кр1-МБ1 и Кр2-МБ1.

Несмотря на незначительные отличия, эта схема позволяет использовать внутренние полости топливных баков типа Б1 не только как единый объем, но и как объем, образованный любым количеством из числа установленных на ферме топливных баков в пределах от одного до двенадцати.

Данная схема обеспечивает возможность:

- более безопасного использования водорода;

- перестановки или соединения топливных баков (типа представленного на фиг.2) таким образом, чтобы при сорбции и десорбции происходила смена направления течения газа.

Порядок работы топливного бака для хранения и подачи газа зависит от варианта его исполнения. Топливный бак, представленный на фиг.1, поступает в эксплуатацию с запорными вентилями, установленными в патрубках A1 и А2, и с датчиком давления, установленным в патрубке В. Бак, представленный на фиг.2 - имеет дополнительно предохранительный клапан в патрубке В1. Примеры схем установки и подсоединения к топливному баку запорных вентилей, датчика давления, предохранительного клапана и трубопроводов для подачи и отбора газа, а также для подвода и отвода рабочей среды теплообменника, представлены на фиг.4 и 5, см. топливный бак Б1.

В процессе изготовления топливного бака любого варианта при открытых запорных вентилях выполняется активирование (обезгаживание) используемого в них сорбента, при этом температура и длительность этой операции определяются типом используемого сорбента. В зависимости от этого устанавливаются режим работы теплообменника и тип его рабочей среды. После активирования вентили закрываются, и бак в таком виде может быть передан потребителю. Однако более предпочтительно потребителю передавать бак уже заправленный газом. Заправка топливного бака газом (процесс сорбции) выполняется после подсоединения к нему трубопроводов для подачи и отбора газа, а также для подвода и отвода рабочей среды теплообменника по схеме, аналогичной представленным на фиг.4 и 5. При этом температура и длительность процесса заправки газом определяются типом используемого сорбента.

При проведении процесса сорбции газ подается, см. фиг.1 и 2, сначала, например, через патрубок А1. Затем он попадает во внутренние каналы, пористые прослойки Е, Ж (У), И, К, И1, Ж1 (У1), Е1. При проведении процесса десорбции газ может отводиться из топливного бака через внутренние каналы и патрубок А2. Через некоторое количество циклов "Заправка-отбор газа" топливного бака, представленного на фиг.2, газ целесообразно подавать через патрубок А2, а отводить - через патрубок A1. Это обусловлено тем, что при проведении процесса сорбции газа происходит разбухание тела сорбента. Твердое пористое тело растрескивается, разрушается и превращается практически в исходный порошкообразный продукт, из которого были получены составные части (брикеты) сорбента. В дальнейшем при проведении процессов как сорбции, так и десорбции, перемещаясь с потоком используемого газа, мелкие частицы порошкообразного продукта, в который превращается тело сорбента 2, могут забить пористые прослойки и перекрыть пути доступа газа к его внутренним слоям. Благодаря тому, что сорбент 2 (составные части или брикеты Г, Г1, Д и Д1), коллекторная система 3, теплообменник 4, внутренние каналы, соединяющие коллекторную систему 3 с патрубками подачи и отбора газа, а также внутренние каналы, соединяющие полости Л и Л1 теплообменника 4 с патрубками подвода и отвода рабочей среды, в этом баке выполнены симметричными, обеспечивается возможность смены направления течения газа внутри топливных баков. При смене