Способ сжигания сыпучих древесных отходов с высокой степенью влажности и устройство для его осуществления с камерой сгорания

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и может быть использовано для получения тепловой энергии при сжигании любого твердого топлива в виде сыпучих фракций, например каменного и бурого углей, торфа, бытовых и промышленных отходов, в том числе и древесных отходов. Технический результат изобретения, заключающийся в утилизации отходов крупных фракций с высокой степенью влажности без предварительной их подготовки, включающих, например, сучки, кору и мелкую щепу, достигается тем, что в способе сжигания сыпучих отходов, предпочтительно древесных, включающем одновременное прессование и подачу отходов в камеру сгорания, согласно изобретению спрессованным отходам придают форму брикета бесконечной длины, отношение ширины В которого к его высоте Н удовлетворяет условию В:Н=5±0,8, а подачу спрессованных отходов в камеру сгорания осуществляют циклично. Данный способ реализуется в устройстве для сжигания сыпучих отходов, предпочтительно древесных, содержащем камеру сгорания, загрузочный бункер и устройство для одновременного прессования и подачи отходов в камеру сгорания, снабженное каналом для прессования и подачи отходов. Отношение ширины внутреннего отверстие канала к его высоте Н в поперечном сечении удовлетворяет условию В:Н=5±0,8, а подачу спрессованных отходов в камеру сгорания осуществляют циклично. Кроме того, в изобретении использована камера сгорания для сжигания сыпучих отходов, предпочтительно древесных. Камера содержит корпус с боковым загрузочным отверстием, отверстие для подвода воздуха в нижнюю часть камеры и дымоотвод в верхней части камеры. При этом камера сгорания выполнена с двумя зонами горения V1 и V2 различных объемов, причем соотношение объемов зон горения V1 и V2 удовлетворяет условию V1:V2=0,4±0,1, а подвод воздуха осуществлен в зону горения объема V1 с нескольких сторон, где V1 - нижняя зона горения меньшего объема, V2 - верхняя зона горения большего объема. 3 н. и 27 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области теплоэнергетики и может быть использовано для получения тепловой энергии при сжигании любого твердого топлива в виде сыпучих фракций, например каменный и бурый угли, торф, древесные отходы, бытовые и промышленные отходы, в том числе и с высокой степенью влажности.

Известен «Способ сжигания высоковлажных древесных сыпучих отходов и устройство для его осуществления» с влажностью отходов свыше 60%. Патент RU №2319894 от 2006.10.04.

Способ предусматривает загрузку древесных отходов в образованную кирпичными стенками и зажимными решетками шахту и перемещение их вниз на угловую наклонную колосниковую решетку в топочную камеру, подачу воздуха под наклонную колосниковую решетку и в камеру горения, подсушивание и воспламенение в ней газовоздушной смеси, перепускание ее через вторую зажимную решетку в первую камеру дожига, подачу воздуха в первую камеру дожига вторым дутьевым перепусканием полученной газовоздушной смеси через окно в перегородке во вторую камеру дожига, из которой смесь направляют к теплообменнику котла.

Устройство для сжигания высоковлажных древесных сыпучих отходов, по упомянутому патенту, содержит шахту, образованную кирпичными стенками и зажимными решетками, топочную камеру, сообщенную с шахтой, снабженную поворотной колосниковой решеткой и трубами для подачи воздуха и примыкающую к первой зажимной решетке шахты, угловую наклонную колосниковую решетку, установленную на дне шахты, закрывающую ее под и углы и выполненную с дуговым поперечным профилем рабочей поверхности, обращенной в сторону топочной камеры, первую камеру дожига, примыкающую ко второй зажимной решетке шахты и ограниченную перегородкой с окном, вторую камеру дожига, соединенную с первой камерой дожига через окно в перегородке и сообщенную с теплообменником котла, первый дутьевой вентилятор, подсоединенный к наклонной колосниковой решетке, и второй дутьевой вентилятор, подсоединенный к первой камере дожига.

Такие способ и устройство представляют весьма сложную технологию и устройство для ее реализации.

Известен «Способ сжигания древесных отходов и устройство для осуществления с камерой сгорания и способом футеровки». Патент RU №2189526 C1, публикация 2002.09.20.

Способ предусматривает сжигание отходов деревообрабатывающих производств в виде обрезков бревен, шпона, фанеры, коры, “карандашей”, в том числе в пропаренном состоянии, путем подачи их в загрузочное отверстие камеры сгорания, подачу воздуха в камеру сгорания, вывод дымовых газов через расширительную камеру, теплообменник, экономайзер, циклон и дымосос регулируемым вытяжным потоком воздуха, предусматривает подачу воздуха в камеру сгорания двумя потоками - сверху через загрузочное отверстие и непосредственно в зону горения через воздухозаборный канал. Направление потока воздуха в зоне горения составляет угол от 0 до 90° с направлением загрузки топлива в камеру сгорания. Тепло не отбирается теплоносителем, проходящим последовательно по трубам экономайзера и теплообменника встречным (по отношению к направлению движения дымовых газов) потоком. Очистка дымовых газов от твердых частиц происходит в два этапа: вначале на первой стадии теплосъема и затем после теплосъема.

Устройство для сжигания древесных отходов, по упомянутому патенту, состоит из камеры сгорания с загрузочным отверстием в верхней части, расширительной камеры, камеры теплообменника, камеры экономайзера и регулируемого вытяжного устройства, имеет регулируемое вытяжное устройство, состоящее из вытяжной трубы, циклона, дымососа с регулируемой производительностью и шиберов, а камера сгорания и расширительная камера представляют собой коробчатые металлические конструкции пирамидальной формы с наклоном боковых стенок от 65 до 85°, имеющие снаружи ребра жесткости, а изнутри облицованы теплоизоляционным материалом и разделены вертикальной кладкой с отверстием для прохода дымовых газов.

Камера сгорания представляет собой усеченную пирамиду, вершина которой направлена вниз, с загрузочным отверстием в верхней части, воздухозаборным каналом и отверстием для прохода дымовых газов внизу, причем стенка с отверстием примыкает к расширительной камере и расположена вертикально. Углы наклона остальных стенок относительно горизонтали составляют от 65 до 85°. Воздухозаборный канал расположен непосредственно в зоне горения. Конструкция пирамидальной формы выполнена из металла и изнутри облицована теплоизоляционным материалом, а вертикальная стенка в месте соединения с расширительной камерой выполнена в виде кирпичной кладки с отверстием. При этом камера сгорания делится на две зоны объемом V1 и V2, отношение между которыми удовлетворяет условию V2:V1=0,4±0,1 где V1- объем зоны горения, ограниченный сверху горизонтальной плоскостью, расположенной на уровне верхнего края отверстия для выхода продуктов горения; V2 - объем зоны сушки и частичного пиролиза топлива, расположенной над зоной горения.

В способе футеровки, включающем крепление сваркой опорных планок к наклонной металлической стенке, конструкции и размещение на них теплоизоляционного материала, размещение теплоизоляционного материала в виде кирпичей производится из условия, что горизонтальная проекция центра тяжести кирпича находится дальше от вершины угла наклона металлической стенки, чем горизонтальная проекция крайней точки опоры кирпича на опорную планку.

Предложенные технические решения, описанные в патенте RU №2189526, являются достаточно сложными и направлены на реализацию крупных древесных отходов в виде обрезки бревен, шпона, фанеры, коры, "карандашей, которые невозможно подать в камеру сгорания как сыпучие отходы.

Известен способ и устройство сжигания древесных отходов «Heat recovery from wet wood waste». Патент US №235174, публикация 1980.11.25. Описанные в патенте способ и техническое решение предусматривают сепарацию крупных и мелких фракций древесных отходов из общей их массы и раздельную их подачу на колосниковую решетку камеры сгорания, подвод воздуха под колосниковую решетку, рециркуляцию, очистку и подачу горячих газов через горелки снова в камеру сгорания.

Аналогично вышеупомянутому аналогу такое техническое решение также представляют весьма сложную технологию и устройство для ее реализации.

Наиболее близким к заявляемому техническому решению «Способ сжигания сыпучих отходов» является способ, принятый за прототип, приведенный в описании к изобретению «Топка для сжигания древесных отходов». Патент SU №129789, публикация 15.03.87

Способ предусматривает сжигание древесных отходов, преимущественно древесной пыли, путем разогрева инертного дисперсного материала, например речного песка, непрерывную боковую шнековую горизонтальную подачу древесной пыли в конусную насадку, прессование отходов в конусной насадке в процессе подачи и выдавливание спрессованной в гранулы древесной пыли в камеру сгорания через цилиндрическое сопло, расположенное под углом 90°, относительно горизонтальной подачи отходов.

Недостаток способа заключается в том, что он непригоден для сжигания древесных отходов крупных фракций, таких как сучки, щепа и кора, которые невозможно в спрессованном виде продавить через конусную насадку и тем более повернуть их на 90° для подачи через сопло в камеру сгорания.

Известны российское и зарубежное устройства для сжигания твердого сыпучего топлива, в которых оно подается в камеру сгорания посредством шнека. Это патенты RU №2234641 от 2003.02.10 и WO 8607126 от 1985.05.28.

Шнековые устройства пригодны для подачи сыпучих материалов, состоящих из мелких фракций, например пыли, стружки, опилок, шелухи семечек, и непригодны для подачи более крупных фракций, таких как отходы древесины, полученные после рубительных машин. Такие отходы содержат сучки, достаточно крупную щепу и кору, которые забивают шнековое пространство. Кроме того, шнековые устройства не могут создать достаточных усилий для брикетирования древесных отходов крупных фракций.

Наиболее близким к заявляемому техническому решению «Устройство для сжигания сыпучих отходов» является «Топка для сжигания древесных отходов», патент SU №129789, публ. 15.03.87, принятая за прототип.

Топка содержит бункер для древесной пыли, вертикальную камеру сгорания, патрубок для подачи первичного воздуха в нижнюю зону камеры сгорания, горизонтально расположенный шнек с насадком, сужающимся к выходу в топку внутренним каналом, выходное отверстие которого в виде цилиндрического сопла расположено под углом 90° относительно направления подачи отходов и снабжено кольцевым отверстием для подачи вторичного и третичного воздуха и газоотводом для отвода продуктов горения.

Конструкция шнекового устройства горизонтальной подачи древесной пыли в конусную насадку пригодна только для подачи пыли и не может обеспечить должного прессования древесных отходов в виде сучков щепы и коры и осуществить подачу сырья через конусную насадку в камеру сгорания с поворотом направления спрессованной древесины на угол 90° относительно горизонтальной подачи отходов.

Это невозможно потому, что шнековые устройства не позволяют достигнуть необходимого для этого давления, при этом повернуть спрессованную древесину, изменив ее направление на 90°, также практически невозможно.

Известна камера сжигания влажных отходов больших фракций «Heat recovery from wet wood waste» Патент US №4235174, публикация 1980.11.25. Камера выполнена шахтной конфигурации с боковой подачей с противоположных сторон крупных и мелких фракций древесины, снабжена дымоотводом и очистителем отводимых газов с системой возврата этих газов с одновременной подачей их и мелких фракций древесины через боковые горелки.

Такая камера сгорания имеет достаточно сложную конструкцию, включающую систему коммуникаций для подачи отходов и газов в камеру сгорания.

Наиболее близким к заявляемому техническому решению «Камера сгорания для сжигания сыпучих отходов» является камера сгорания, принятая за прототип и приведенная в описании к изобретению «Топка для сжигания древесных отходов». Патент SU №129789, публикация 15.03.87.

Упомянутая топка содержит вертикальную камеру сгорания, снабженную газораспределительной решеткой, через которую посредством вертикального патрубка, расположенного в днище камеры, подается первичный воздух в нижнюю зону камеры сгорания. На газораспределительной решетке размещен слой инертного дисперсионного материала, например из речного песка с размером частиц не менее 1,5 мм. Над газораспределительной решеткой расположен насадок, сужающийся после входа в топку. Внутренний канал имеет выходное отверстие в виде цилиндрического сопла, расположенного под углом 90° относительно горизонтальной подачи отходов и снабженного кольцевым отверстием для подачи вторичного и третичного воздуха. Кроме того, топка снабжена запальником и газоотводом для отвода продуктов горения.

Наличие слоя песка затрудняет подачу через него первичного воздуха в камеру сгорания, и вследствие этого необходимо повышать давления воздуха, и соответственно устанавливать компрессор с повышенным давлением.

Задачей, на решение которой направлена группа изобретений, является создание простого способа, устройства и камеры сгорания для сжигания высоковлажного сырья с осуществлением надежной подачи крупных фракций, например древесных отходов, включающих сучки, кору и мелкую щепу.

Поставленная задача достигается тем, что в способе сжигания сыпучих отходов, предпочтительно древесных, в том числе с высокой степенью влажности, включающем одновременное прессование и подачу отходов в камеру сгорания, согласно изобретению спрессованным отходам придают форму брикета бесконечной длины, отношение ширины В которого к его высоте Н удовлетворяет условию В:Н=5±0,8, а подачу спрессованных отходов в камеру сгорания осуществляют циклично.

Прессование и подачу отходов в камеру сгорания осуществляют в горизонтальном направлении по каналу одного сечения посредством возвратно-поступательного движения уплотняющего элемента и с возможностью поджатия отходов к днищу канала до камеры и в камере сгорания, при этом спрессованные отходы обретают в сечении форму прямоугольника или трапеции.

Кроме того, подачу отходов в камеру сгорания осуществляют с переднего торца камеры сгорания и до центра камеры сгорания.

Время паузы между цикличной подачей спрессованных отходов в камеру сгорания определяется временем, необходимым для испарения влаги и начала возгорания топочных газов с участка спрессованных отходов, находящихся в камере сгорания.

Одновременно поставленная задача достигается за счет того, что в устройстве для сжигания сыпучих отходов, предпочтительно древесных, в том числе с высокой степенью влажности, содержащем камеру сгорания, загрузочный бункер и устройство для одновременного прессования и подачи отходов в камеру сгорания, снабженное каналом для прессования и подачи отходов, согласно изобретению отношение ширины В внутреннего отверстия канала к его высоте Н в поперечном сечении удовлетворяет условию В:Н=5±0,8, а подачу спрессованных отходов в камеру сгорания осуществляют циклично.

Устройство выполнено в форме горизонтально ориентированного параллелепипеда.

Канал для одновременного прессования и подачи отходов расположен горизонтально с переднего торца камеры сгорания, при этом внутреннее отверстие канала для одновременного прессования и подачи отходов в камеру сгорания имеет одно поперечное сечение на всей его длине.

Вместе с тем, внутреннее отверстие канала для одновременного прессования и подачи отходов выполнено в поперечном сечении в форме прямоугольника или трапеции, при этом большая сторона внутреннего отверстия канала для одновременного прессования и подачи отходов является его днищем.

Канал для одновременного прессования и подачи отходов снабжен шарнирной крышкой, закрывающей окно в верхней части канала, расположенное перед камерой сгорания и шарнирной крышкой, закрывающей окно в верхней части канала, расположенное в камере сгорания, при этом крышки собственным весом поджимают отходы к днищу канала.

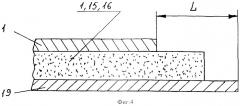

Кроме того, участок канала для одновременного прессования и подачи отходов, расположенный в камере сгорания, изготовлен из чугуна, причем со стороны его конца участок выполнен открытым, при этом длина L днища открытого конца участка определяется зависимостью L=(0,3-0,8)В, где В - ширина внутреннего отверстия канала.

Устройство для одновременного прессования и подачи отходов в камеру сгорания, выполнено в виде кривошипно-шатунного механизма или гидравлического привода, осуществляющего возвратно-поступательное движение уплотняющего элемента в виде пресс-штемпеля. Конец шатуна снабжен свободно перемещающимся по нему стаканом, внутри которого размещен упругий элемент в виде пружины сжатия, при этом стакан шарнирно закреплен на пресс-штемпеле.

Для осуществления цикличной подачи отходов в камеру сгорания устройство для сжигания сыпучих отходов снабжено блоком управления цикличной подачи отходов.

Вместе с тем, поставленная задача достигается за счет того, что камера сгорания для сжигания сыпучих отходов, предпочтительно древесных, в том числе с высокой степенью влажности, содержащая корпус, боковое загрузочное отверстие, отверстие для подвода воздуха в нижнюю часть камеры и дымоотвод в верхней части камеры, согласно изобретению выполнена с двумя зонами горения V1 и V2 различных объемов, при этом соотношение объемов зон горения V1 и V2 удовлетворяет условию V1:V2=0,4±0,1, а подвод воздуха осуществлен в зону горения объема V1 с нескольких сторон, где V1 - нижняя зона горения меньшего объема, V2 - верхняя зона горения большего объема.

Площадь зоны горения V1 составляет не более половины общей площади пода всей камеры.

Корпус камеры выполнен в форме горизонтально ориентированного параллелепипеда, выполненного из металла и облицованного изнутри огнеупорным материалом.

Зона горения V1 выполнена в виде приямка с горизонтально расположенным подом, ограниченного сверху горизонтальной плоскостью, являющейся подом зоны V2, при этом в верхней ее части зона V2 выполнена со сводом. Подачу отходов в камеру сгорания осуществляют до центра нижней зоны горения V1.

Подвод воздуха в зону горения V1 осуществляют, по меньшей мере, с двух сторон в несколько горизонтальных ярусов с возможностью его регулирования.

Для отбора горячих газов камера сгорания снабжена отверстием, расположенным в ее задней стенке в нижней части зоны горения V2.

Дымоотвод расположен вверху зоны горения V2 со стороны задней стенки камеры сгорания и снабжен шибером с возможностью регулировки удаления продуктов горения.

Для очистки внутренней полости камеры сгорания передняя и/или задняя торцевые стенки корпуса камеры выполнены с возможностью их демонтажа.

Кроме того, камера сгорания снабжена окном с возможностью его открытия и закрытия для золоудаления.

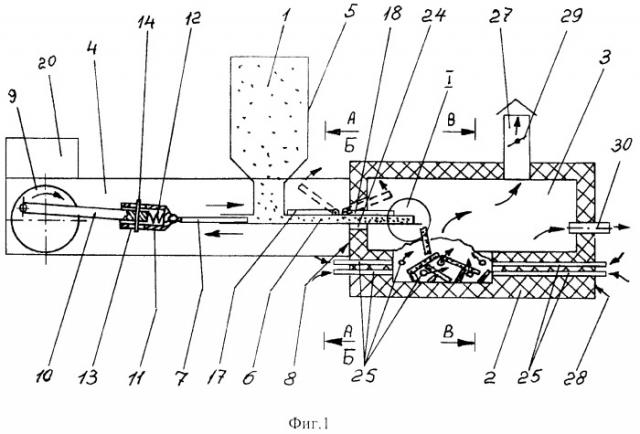

Сущность изобретения поясняется чертежами, на которых изображено:

- Фиг.1 - Схема общего вида устройства для сжигания отходов (в разрезе);

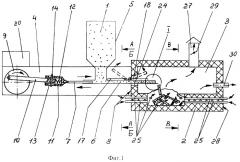

- Фиг.2 - Сечение А-А с фиг.1 с прямоугольным профилем (увеличено);

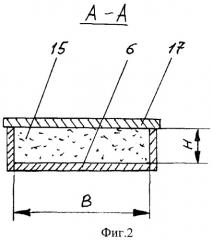

- Фиг.3 - Сечение А-А с фиг.1 с трапецеидальным профилем (увеличено);

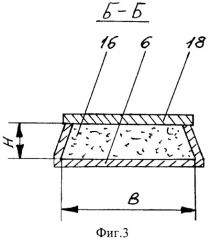

- Фиг.4 - Выносной элемент I с фиг.1 (увеличено);

- Фиг.5 - Сечение В-В с фиг.1 (увеличено).

Для удобства описания сведений, подтверждающих возможность осуществления группы изобретений, описание излагается с устройства и камеры сгорания.

Устройство для сжигания сыпучих отходов 1, предпочтительно древесных, в том числе с высокой степенью влажности, содержит металлический корпус 2, выполненный в форме горизонтально ориентированного параллелепипеда, камеру сгорания 3 и устройство 4 для одновременного прессования и подачи отходов в камеру сгорания.

Устройство 4 для одновременного прессования и подачи отходов в камеру сгорания включает загрузочный бункер 5 с отходами 1, канал 6 для одновременного прессования и подачи отходов, в котором уплотняющий элемент, выполненный в виде пресс-штемпеля 7 осуществляет возвратно-поступательное движение.

Бункер 5 расположен вертикально таким образом, что его горловина размещена над окном в канале 6, который расположен горизонтально с торца передней стенки 8 камеры сгорания 3.

Пресс-штемпель 7 при каждом холостом ходе открывает окно в канале 6, через которое в него под собственным весом поступает очередная порция отходов, а при рабочем ходе пресс-штемпель 7 захватывает очередную порцию отходов и продвигает ее по каналу 6, одновременно перекрывая при этом поступление отходов 1 в канал 6.

Возвратно-поступательное движение пресс-штемпеля 7 осуществляется кривошипно-шатунным механизмом 9 привода, при этом вместо кривошипно-шатунного механизма 9 может быть использован гидравлический привод в виде гидроцилиндра (не показано).

Конец шатуна 10 кривошипно-шатунного механизма 9 свободно входит в стакан 11 и взаимодействует с упругим элементом в виде пружины сжатия 12, размещенным внутри стакана 11. Стакан 11 выполнен с продольным пазом 13, взаимодействующим через палец 14 с шатуном 10 при обратном его ходе, и шарнирно соединен с пресс-штемпелем 7. Пружина 12 компенсирует резкие удары, возникающие при возвратно-поступательном движении пресс-штемпеля 7.

Внутреннее отверстие канала 6 имеет одно поперечное сечение на всей его длине, выполненное в форме прямоугольника, однако оно может иметь и форму трапеции, при этом его большая сторона является днищем канала 6.

Спрессованные отходы обретают в канале 6 форму брикета бесконечной длины с поперечным сечением в виде прямоугольника 15 или трапеции 16.

Ширина внутреннего сечения В канала 6 выбирается конструктивно исходя из габаритов устройства для сжигания сыпучих отходов и достаточной площади, необходимой для прогрева и подсушки отходов на участке канала 6, расположенного в камере сгорания 3, и составляет примерно 0,2 ширины камеры сгорания 3, а высота Н канала 8 является величиной, зависимой от ширины В.

Соотношение ширины В внутреннего отверстия канала 6 в поперечном сечении к его высоте Н должно удовлетворяет условию В:Н=5±0,8. Такое соотношение обеспечивает наиболее выгодные условия для прогрева и подсушки отходов, поступающих в камеру сгорания 3.

Наилучшие результаты были получены при значении отношения В:Н=300:60 мм.

При максимальном значении соотношения В:Н=5,8 уменьшается площадь поперечного сечения и соответственно объем брикета и снижается производительность устройства, а при минимальном значении соотношения В:Н=4,2 возрастают габариты канала 6.

Канал 6 снабжен шарнирной крышкой 17, которая закрывает окно в верхней его части, расположенное перед камерой сгорания 3. Крышка 17 открывается в сторону поступающих отходов и поджимает собственным весом отходы к днищу канала 6, в тоже время ее можно открыть на 90° для просмотра канала 6 или устранения заторов. В тоже время, приподнимаясь при движении отходов по каналу 6, в случае неравномерного их распределения внутри канала 6, позволяет исключить образование заторов и пробок.

Кроме того, канал 6 снабжен второй шарнирной крышкой 18, которая закрывает окно в верхней его части, расположенное в камере сгорания 3. Крышка 18 открывается по ходу движения отходов и осуществляет функции, аналогичные выполняемым крышкой 17.

В целях исключения коробления участка 19 канала 6, расположенного в камере сгорания, он выполнен из чугуна. Кроме того, участок 19 канала 6, расположенный в камере сгорания со стороны его конца, выполнен открытым, при этом длина L днища открытого конца участка определяется зависимостью L=(0,3-0,8)В, где В - ширина внутреннего отверстия канала. Открытый участок выполнен для того, чтобы на нем начался первый этап возгорания топочных газов, образующихся под действием высокой температуры в спрессованных отходах 1, на участке канала 6, находящегося в камере сгорания, а также для того, чтобы облегчить условия обламывания и падения спрессованных в брикет отходов в камеру сгорания 3.

При значении открытого участка канала 6 ниже L=0,3В уменьшается площадь возгорания топочных газов, снижается выделение тепла от их возгорания и соответственно снижаются теплотехнические характеристики устройства.

При значении открытого участка канала 6 выше L=0,8В возрастает площадь возгорания топочных газов, вследствие чего возможно образование пригаров и ухудшение условий подачи отходов и своевременного обламывания их в камеру сгорания 3.

Устройство снабжено блоком управления 20, выдающим команды на включение и отключение привода кривошипно-шатунного механизма 9, осуществляющего возвратно-поступательное движение пресс-штемпеля 7 для цикличного прессования и подачи спрессованных отходов в камеру сгорания 3. Паузы во время остановки цикличной подачи отходов в камеру сгорания 3 обеспечивают необходимый прогрев и подсушку влажных отходов. Время паузы подачи отходов зависит от степени влажности, величины фракций и состава отходов и колеблется от 30 секунд до 3 минут.

Камера сгорания 3 для сжигания сыпучих отходов, предпочтительно древесных, в том числе с высокой степенью влажности, содержит корпус 2, выполненный из металла в форме горизонтально ориентированного параллелепипеда, облицованного изнутри огнеупорным материалом 21.

Камера сгорания 3 выполнена с двумя зонами горения V1 и V2 различных объемов, при этом соотношение объемов зон горения V1 и V2 удовлетворяет условию V1:V2=0,4±0,1, где V1- нижняя зона горения меньшего объема, V2- верхняя зона горения большего объема.

Такое соотношение обеспечивает наиболее эффективную работу камеры сгорания 3. Выбранное отношение является оптимальным еще и потому, что оно взаимосвязано с циклической подачей отходов в камеру сгорания 3. Так при значительных отклонениях от выбранных значений отходы могут не успеть полностью сгореть в зоне горения V1, вследствие чего повышается зольность отходов и ухудшаются условия горения. Или отходы 1 быстро сгорят, а устройство 4 для одновременного прессования и подачи отходов 1 в камеру сгорания 3 не успеет своевременно подать необходимую порцию, что может вызвать воспламенение отходов 1 непосредственно в канале 6 с образованием прижогов и заторов.

Зона горения V1 расположена внизу камеры 3, выполнена в виде приямка меньшего объема, по сравнению с зоной горения V2, и ограничена сверху горизонтальной плоскостью, являющейся подом 22 зоны V2. Под 23 камеры 3 в зоне V1 выполнен горизонтальным.

В торце передней стенки 8 камеры сгорания 3 выполнено боковое загрузочное отверстие 24 для подачи отходов, которые подаются по каналу 6 до центра или в центр нижней зоны горения V1.

В зоне горения объема V1 выполнены отверстия 25 для подвода воздуха в камеру сгорания 3 с возможностью регулирования его подачи (не показано). Подвод воздуха осуществлен с нескольких сторон: с двух, трех или четырех. Количество сторон камеры, с которых осуществляется подача воздуха, зависит от объемов камеры сгорания 3 и ее производительности. В целях повышения активности горения отверстия 25 для подачи воздуха расположены в несколько горизонтальных ярусов.

Площадь зоны горения V1 составляет не более половины общей площади пода всей камеры сгорания 3, что обеспечивает наиболее рациональное размещение поступающих отходов в зоне горения V1 и наилучшие условия их горения.

Зона горения V2 расположена над зоной горения V1 и выполнена со сводом 26 в верхней ее части. Камера 3 снабжена дымоотводом 27. Дымоотвод 27 расположен вверху зоны горения V2 напротив канала 6 со стороны задней торцевой стенки 28 камеры сгорания 3 и снабжен поворотным шибером 29 с возможностью регулировки удаления продуктов горения.

Для отбора тепловой энергии, с возможностью использования ее в различных конструкциях теплогенераторов, в задней стенке камеры сгорания 3 в нижней части зоны горения V2, выполнено, по меньшей мере, одно отверстие 30 отбора горячих газов.

Кроме того, возможен вариант использования камеры с водяной рубашкой для нагрева воды с последующим ее использованием, например, для теплоснабжения (не показано).

Передняя торцевая стенка 8 и/или задняя торцевая стенка 28 корпуса камеры выполнены с возможностью их демонтажа для очистки внутренней полости камеры.

Камера сгорания 3 снабжена окном с возможностью его открытия и закрытия для золоудаления, расположенным со стороны пода камеры сгорания 3 в зоне горения V1 (не показано).

Устройство и камера для сжигания сыпучих отходов работают, а способ для сжигания сыпучих отходов, в том числе и с высокой степенью влажности, реализуется следующим образом.

После предварительного розжига камеры сгорания 3 в нее осуществляют подачу отходов 1.

Древесные отходы 1 с высокой степенью влажности, до 60%, в том числе и со снегом, в виде крупных фракций, включающих сучки, кору и мелкую щепу, под собственным весом из загрузочного бункера 5 поступают в горизонтально расположенный канал 6 устройства 4 для одновременного прессования и подачи отходов 1 в камеру сгорания 3 со стороны ее передней торцовой стенки 8.

При включении блока управления 20 устройства 4 для одновременного прессования и подачи отходов в камеру сгорания электродвигатель кривошипно-шатуннного механизма 9 приводит в возвратно-поступательное движение шатун 10. При рабочем ходе шатуна 10 он через пружину сжатия 12 и шарнирно-соединенный с пресс-штемпелем 7 стакан 11 передает поступательное движение пресс-штемпелю 7, который перемещается в канале 6.

Пружина 12 компенсирует резкие удары, возникающие при возвратно-поступательном движении пресс-штемпеля 7.

При каждом обратном ходе пресс-штемпеля 7 шатун 10 перемещает его посредством пальца 14, взаимодействующего со стаканом 11, в пазу 13.

При этом во время холостого хода пресс-штемпеля 7 из загрузочного бункера 5 поступает порция отходов в канал 6. Во время рабочего хода пресс-штемпеля 7 поступившая порция отходов 1 продвигается по внутреннему отверстию канала 8 в сторону камеры сгорания 3 и одновременно уплотняется.

По мере продвижения отходов 1 в сторону камеры сгорания 3 происходит постепенное дальнейшее их уплотнение. При этом увеличение сопротивления продвижению отходов 1 в канале 6, за счет удлинения прессуемой их массы и увеличения сил трения, влечет за собой возрастание удельного давления, приходящегося на единицу площади поперечного сечения прессуемых отходов 1, и соответственно увеличение плотности отходов, необходимой для образования брикета.

Во время движения отходов 1 по внутреннему отверстию канала 6 крышки 17 и 18 за счет шарниров приподнимаются на небольшую высоту и одновременно за счет собственного веса прижимают отходы к днищу канала 6. Это обстоятельство позволяет исключить образование заторов и улучшить условия прохождения отходов по каналу 6. Кроме того, открытие крышек позволяет осмотреть внутренность канала 6 и при необходимости очистить его.

После перемещения отходов 1 по каналу 6 в камеру сгорания 3 повышается не только их плотность, но и температура, при этом начинает происходить процесс брикетирования отходов с образованием брикета бесконечной длины с поперечным сечением в виде предпочтительно прямоугольника 15 или трапеции 16.

Следует отметить, что вследствие нахождения брикета в канале 6 в камере сгорания 3 во время движения и паузы, под воздействием высокой температуры, в брикете начинают происходить нарастающие процессы пиролиза и газогенерации древесины. Этому способствует наличие шарнирных крышек 17 и 18, которые, закрывая отходы сверху, образуют замкнутое внутреннее пространство канала 6 практически без доступа туда воздуха.

В процессе нагрева древесины происходит ее сушка до температуры 120-150°С, сопровождаемая удалением из древесины воды и изменением ряда компонентов древесины, а затем разложение при температуре 150-275С° и газогенерация с образованием летучих продуктов, бурным выделением тепла при температуре 275-450С°(экзотермический процесс) и прокаливанием древесного остатка с получением древесного угля при температуре 450-550С°.

При этом органические субстанции распадаются на летучие продукты, так называемый топочный газ (сложная смесь из моноксида углерода, метана, водорода и других компонентов) и твердый остаток в виде древесного угля.

При сжигании топочного газа выделяется большое количество тепла, при этом топливо сжигается почти полностью, то есть расходуется гораздо более эффективно. По этой причине КПД у печей-газогенераторов на 40-50% выше, чем у обычных печей, и при этом в процессе горения образуется малое количество золы и загрязняющих летучих соединений, что значительно снижает выбросы в атмосферу.

При достижении спрессованных отходов 1 конца канала 6, который находится в камере сгорания 3, спрессованный конец отходов в виде брикета, представляющего собой почти или уже древесный уголь, свешивается с конца канала 6 в виде консоли, а затем обламывается и под собственным весом падает в центр или до центра приямка зоны горения V1, образуя груду накостренных брикетов.

Благодаря активному выделению топочного газа из спрессованного брикета на открытом участке L канала 6 у его конца, находящегося в камере сгорания 3, в верхней зоне горения большего объема V2, еще до обламывания и падения брикета, происходит первый этап возгорания газообразных продуктов горения отходов 1.

Далее смесь из упавших брикетов и невыделившихся продуктов термического распада, в виде топочного газа, подвергается активному горению в зоне горения объема V1 камеры сгорания 3. Для этой цели в зону горения объема V1 с нескольких сторон через отверстия 25 подается воздух. Подача воздуха с нескольких сторон и в несколько горизонтальных ярусов обеспечивает не только активное горение, но и способствует созданию турбулентного течение газов, которые увлекают во взвешенном состоянии вверх несгоревшие зольные остатки. Это обстоятельство с учетом сжигания отходов 1 в виде древесного угля и объясняет причину образования очень незначительного количества зольных остатков, необходимость удаления которых в процессе эксплуатации практически не возникает.

Далее продукты горения попадают вверх в зону горения большего объема V2, в которой они дожигаются, при этом скорость их движения замедляется, а характер движения переходит из турбулентного в плавное ламинарное, вследствие которого возрастает время горения и теплопередачи.

Продукты горения вместе с зольными остатками, находящимися во взвешенном состоянии, отводятся в атмосферу через дымоотвод 27, расположенный в своде 26, со стороны задней торцевой стенки 28 камеры сгорания 3. Поворотный шибер 29 дымоотвода 27 позволяет регулировать скорость и объем удаляемых продуктов горения.

Часть горячих газов, через отверстие 30, расположенное в задней стенке 28 камеры сгорания 3, в нижней части зоны горения V2 отбирается для использования их в различных конструкциях теплогенераторов.

Расположение отверстия 29 и дымоотвода 27 выбрано таким образом, что дымовые газы с зольными остатками и другими продуктами горения, находящимися во взвешенном состоянии, устремляются из зоны горения объема V1 в зону горения V2 и под углом в 30-45° в дымоотвод 27, обходя, таким образом, отверстие 30 для отбора горячи газов, в которой образуется область с малым содержанием несгоревших остатков.

После подачи очередной порции отходов 1 за несколько рабочих ходов пресс-штемпеля 7 и уплотнения их в канале 6 блок управления 20 дает команду на остановку работы кривошипно-шатуннного механизма 9. В результате возникает пауза, во время которой отходы, находящиеся в канале 6 в камере сгорания 3, подсушиваются, из них удаляется влага и начинают происходить нарастающие процессы пиролиза и газогенерации.

При первом запуске время работы кривошипно-шатунного механизма 9 подачи отходов и их прессования, а также время паузы между цикличной подачей спрессованных отходов в камеру сгорания определяется экспериментально в зависимости от влажности, состава и размеров фракций поступающих отходов.

Подача отходов составляет порядка 15-30 ходов кривошипно-шатунного механизма 9, после чего наступает пауза, при этом время паузы составляет от 30 секунд до 2-3 минут. Время паузы между цикличной подачей спрессованных отходов в камеру сгорания определяется временем, необходимым для испарения влаги и начала возгорания топочных газов на участке спрессованных отходов, находящихся в камере сгорания. В дальнейшем эти данные вводятся в блок управления 20, который осуществляет последующий автоматический цикличный режим работы.

Достигнутый технический результат заключается в том, что предложенные способ, устройство и камера сгорания для сжигания высоковлажного сырья являются достаточно простыми в изготовлении и эксплуатации и доступны для использования их в малом и среднем бизнесе с целью реализации отходов в деревообрабатывающем производстве с использованием крупных фракций, например древесных отходов, включающих сучки, кору и мелкую щепу.

1. Способ сжигания сыпучих отходов, предпочтительно древесных, в том числе с высокой степенью влажности, включающий одновременное прессование и цикличную подачу отходов в камеру сгорания с приданием спрессованным отходам формы брикета бесконечной длины, отношение ширины В которого к его высоте Н удовлетворяет условию В:Н=5±0,8, причем подачу отходов осуществляют с переднего торца камеры сгорания в горизонтальном направлении по каналу с постоянным поперечным сечением на всей его длине.

2. Способ по п.1, отличающийся тем, что прессование и подачу отходов в камеру сгорания производят возвратно-поступательным движением уплотняющего элемента.

3. Способ по п.1, отличающийся тем, что прессование и подачу отходов в камеру сгорания осуществляют с возможностью поджатия отходов к днищу канала до камеры и в камере сгорания.

4. Способ по п.1, отличающийся тем, что спрессованные брикеты