Устройство для измерения угла поворота

Иллюстрации

Показать всеИзобретение относится к приборам для измерения угла поворота (наклона) объектов относительно вертикали. Задачей изобретения является повышение точности и расширение диапазона измерения угла. Сущность: устройство содержит термопреобразователь с двумя парами точечных термодатчиков и нагревателем, выполненным в виде стержня цилиндрической формы с продольной осью, ориентированной перпендикулярно вертикальной плоскости поворота. При этом нагреватель подключен к источнику напряжения. Кроме того, в устройство входит измерительная цепь, содержащая два дифференциальных усилителя и вычислительное устройство. Термодатчики термопреобразователя расположены в плоскости поворота попарно на вертикальной и горизонтальной осях на одинаковых расстояниях от продольной оси нагревателя. Технический результат: повышение точности и расширение диапазона измерения угла. 4 ил.

Реферат

Изобретение относится к приборам для измерения угла поворота или наклона относительно вертикали различного рода стационарных и подвижных объектов.

Известны термические датчики для измерения угловых перемещений, в основу построения которых положено воздействие угловых перемещений на условия теплоотдачи нагретого тела. Результатом этого воздействия является изменение температуры тела, которое может быть легко преобразовано в изменение электрической величины.

Примером подобных измерителей является известное устройство для определения углового направления ветра [1], содержащее датчик направления ветра на четырех терморезисторах, выполненный в виде крестовины с перпендикулярно расположенными плечами и снабженный установленным в центре крестовины нагревательным элементом, а на его плечах размещены терморезисторы, объединенные в две мостовые схемы, подключенные к соответствующим индикаторным приборам.

Датчик направления ветра в данном устройстве относится к классу датчиков с вынужденной теплоотдачей. Две перпендикулярно расположенные направляющие части крестовины представляют собой две ортогональные термочувствительные оси, расположенные в горизонтальной плоскости. Одна термочувствительная ось используется для определения направления ветра Восток-Запад, другая для определения направления Юг-Север. При направлении ветра вдоль соответствующей оси воздушным потоком осуществляется перенос тепла от нагревательного элемента в сторону соответствующего терморезистора, при этом нарушается равновесие соответствующей данной оси мостовой схемы и стрелка индикаторного прибора в цепи этой мостовой схемы отклонится в сторону, определяющую направление ветра. По различным комбинациям одновременного положения стрелок двух индикаторных приборов определяются угловые направления ветра, отличные от вышеуказанных основных направлений. Таким образом, определяются различные угловые направления ветра как по основным ортогональным осям, так и по их промежуточным направлениям.

Недостатком известного устройства является невозможность его использования на объектах для измерения их углов поворота (наклона) относительно вертикали.

Известен класс измерителей углов с термодатчиками угловых перемещений со свободной конвекцией [2]. Большим их достоинством является простота реализации, обусловленная отсутствием в их конструкции взаимно перемещающихся электромеханических элементов, обеспечивающая возможность их миниатюризации, высокую надежность и возможность построения измерителей поворотного типа, например [2, с.253], для применения на движущихся объектах для стабилизации положения различных устройств, в качестве корректоров гироскопов и т.п.

Наиболее близким по технической сущности к предлагаемому устройству и принятым в качестве прототипа является известное устройство для измерения угла поворота с использованием термического преобразователя угловых перемещений со свободной конвекцией [2]. Устройство содержит термический преобразователь, источник напряжения и измерительную схему, причем термопреобразователь содержит два источника тепла в виде двух расположенных рядом и жестко связанных с осями объекта первого и второго термосопротивлений, включенных последовательно соответственно в первое и второе плечи мостовой схемы, третьим и четвертым плечом которой являются последовательно соединенные первый и второй постоянные резисторы, первая диагональ мостовой схемы подключена к источнику напряжения, а вторая - к измерительной схеме, причем термосопротивления расположены в вертикальной плоскости так, чтобы при повороте в этой плоскости одно из них омывалось тепловыми потоками другого.

Работа устройства осуществляется следующим образом.

В исходном состоянии нагретые источники тепла температурного преобразователя протекающим по ним током от источника напряжения имеют одинаковые сопротивления, равные сопротивлениям постоянных резисторов мостовой схемы. Следовательно, в данном случае мостовая схема находится в скомпенсированном состоянии, характеризуемом отсутствием напряжения во второй (выходной) диагонали мостовой схемы. При повороте нагретых источников тепла относительно вертикали происходит изменение их взаимного положения, вследствие чего происходит изменение теплоотдачи, вызванной движением теплового потока воздуха (газа) в вертикальном направлении снизу вверх. В процессе теплоотдачи происходит охлаждение одного термосопротивления и нагрев другого, приводящие к изменению их сопротивлений, а следовательно, к изменению напряжения в выходной диагонали мостовой схемы, измеряемого измерительной схемой. Величина этого напряжения зависит от угла поворота жестко связанных термосопротивлений относительно вертикали. Таким образом, по результатам измерения измерительной схемой напряжения во второй диагонали мостовой схемы определяется угол поворота или наклона объекта относительно вертикали.

Стабильность характеристик преобразования данной схемы определяется стабильностью источника напряжения и в значительной степени зависит также от условий нагрева нагревателей. При измерении угла поворота в вертикально ориентированной прямоугольной системе координат характеристики преобразования в диапазонах изменения угла от 0° до 180° и от 0° до -180° противоположны по знаку и знакопостоянны в каждом диапазоне. Знакопостоянство характеристик преобразования исключает возможность различия квадрантов. Данное обстоятельство исключает возможность определения всех квадрантов нахождения измеряемого полного угла поворота, в указанных диапазонах его изменения, а следовательно, ограничивает измерения диапазоном преобразования измеряемого угла от 0° до ±90°.

Следовательно, недостатками данного устройства являются низкая точность измерения угла, обусловленная нестабильностью источника напряжения, температурных параметров температурного преобразователя и условий измерения, а также ограниченный диапазон измерения угла.

Техническим результатом, достигаемым при использовании предлагаемого технического решения, является повышение точности и расширение диапазона измерения угла поворота.

Указанный результат достигается тем, что в предлагаемом устройстве для измерения угла поворота (наклона), содержащем термопреобразователь с нагревателем, подключенным к источнику напряжения (тока), и измерительную цепь, нагреватель выполнен в виде стержня цилиндрической формы с продольной осью, ориентированной перпендикулярно вертикальной плоскости поворота и проходящей через начало собственной системы координат термопреобразователя, жестко связанной с объектом, при этом в термопреобразователе две пары термодатчиков расположены в вертикальной плоскости поворота, термодатчики первой и второй пар расположены соответственно на нормальной и поперечной осях, на одинаковых расстояниях от начала системы координат термопреобразователя, причем измерительная цепь содержит два дифференциальных усилителя и вычислительное устройство, первый и второй аналоговые входы которого подключены соответственно к выходам первого и второго дифференциальных усилителей, входы которых подключены дифференциально к выходам соответственно первой и второй пар термодатчиков термопреобразователя.

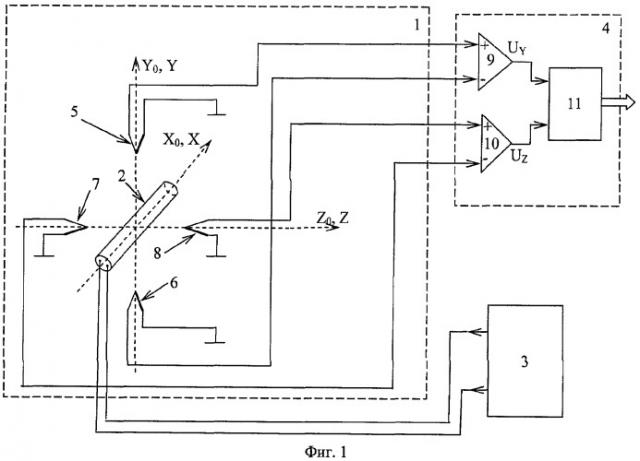

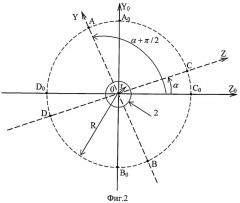

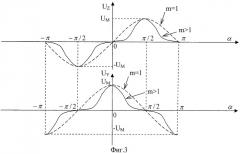

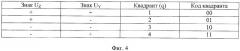

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 изображена структурная схема устройства для измерения угла поворота. На фиг.2 показано расположение термочувствительных осей и осей ортогонально ориентированной прямоугольной системы координат объекта относительно нагревателя. На фиг.3 показаны функциональные зависимости выходных напряжений термопреобразователя. На фиг.4 представлена таблица определения и кодирования квадрантов.

Предлагаемое устройство (см. фиг.1) содержит термопреобразователь 1 с нагревателем 2, подключенным к источнику напряжения (тока) 3, и измерительную цепь 4, нагреватель 2 выполнен в виде стержня цилиндрической формы с продольной осью X, ориентированной перпендикулярно вертикальной плоскости поворота и проходящей через начало (О) собственной системы координат термопреобразователя 1, жестко связанной с объектом, при этом в термопреобразователе 1 две пары точечных термодатчиков 5, 6 и 7, 8, например, в виде термопар, расположены в вертикальной плоскости поворота, термодатчики первой 5, 6 и второй 7, 8 пар расположены соответственно на нормальной Y и поперечной Z осях, на одинаковых расстояниях от начала О системы координат OXYZ термопреобразователя 1, причем измерительная цепь 4 содержит два дифференциальных усилителя 9, 10 и вычислительное устройство 11, первый и второй аналоговые входы которого подключены соответственно к выходам первого 9 и второго 10 дифференциальных усилителей, входы которых подключены дифференциально к выходам соответственно первой и второй пар термодатчиков 5, 6 и 7, 8 термопреобразователя 1.

Работа устройства осуществляется следующим образом.

Из предположения жесткой связи осей X, Y, Z прямоугольной системы координат термопреобразователя 1 (фиг.1) соответственно с продольной, вертикальной и поперечной осями объекта, на котором установлено предлагаемое устройство, угол поворота α объекта определяется углом поворота осей Y, Z вертикальной плоскости поворота вокруг продольной оси Х относительно соответствующих осей Y0, Z0 неподвижной ортогонально ориентированной в пространстве системы координат Х0, Y0, Z0, ось Х0 которой совпадает с продольной осью Х нагревателя 2. Нагреватель 2, питаемый током от источника напряжения 3, используется в качестве нагретого тела для нагревания окружающего воздуха. Распределение температуры воздуха в окружающем нагреватель 2 пространстве в основном определяется свободной конвекцией потока тепла, то есть направленным вертикальным перемещением снизу вверх теплового потока нагретого от нагревателя 2 воздуха. При равномерном нагреве всей поверхности нагревателя 1 по всей его длине обеспечивается вертикальное направление результирующего температурного градиента. Цилиндрическая форма нагревателя 2 обеспечивает постоянство его круглой формы профиля при различных поворотах вокруг продольной оси X, что, в свою очередь, при равномерном и стабильном нагревании всей поверхности нагревателя обеспечивает независимо от угла поворота постоянное вертикальное направление результирующего температурного градиента вдоль вертикальной оси Y0 в выбранной вертикальной плоскости поперечного сечения нагревателя 2. Стабильность модуля температурного градиента в значительной степени обеспечивается стабильностью источника напряжения 3 и постоянством условий нагрева. Взаимно ортогональным расположением двух пар термодатчиков 5, 6 и 7, 8 образуются взаимно ортогональные термочувствительные оси, совпадающие с геометрическими осями Y, Z, используемые для измерения скалярных составляющих вертикального температурного градиента. Эти составляющие зависят от угла поворота этих осей в вертикальной плоскости относительно осей Y0, Z0 неподвижной системы координат OX0Y0Z0. Измерение составляющей температурного градиента вдоль выбранной оси определяется разностью температур, измеряемых термодатчиками, установленными на соответствующей оси. Определение разности температур осуществляется с помощью дифференциальных усилителей 9, 10. Значение температуры в точках расположения термодатчиков 5-8 при их вращении по окружности (показанной пунктиром на фиг.2) в плоскости вращения является результатом суммирования температуры от излучательного тепла нагревателя 2 и температуры от вертикально направленного нагретого им теплового потока. Температуры от излучательного тепла в симметрично расположенных точках относительно продольной оси Х нагревателя 2 одинаковы, поэтому результат разности их значений равен нулю. Разность температур в указанных точках зависит от температур вертикально направленного теплового потока, омывающего термодатчики, расположенные в точках измерения. По значениям модулей измеренных величин разности можно определить значения положительных острых углов (в пределах от 0° до 90°). По знакам этих величин определяются квадранты нахождения измеряемого угла поворота α. Значения углов поворота определяются с помощью вычислителя 11 или специального преобразователя угла поворота в код.

При отсутствии поворота объекта (α=0) начальное положение осей Y, Z соответствует их положению, показанному на схеме фиг.1 и на фиг.2, то есть ось Y совпадает с осью Y0, а ось Z - с осью Z0. При этом термодатчики 5-8 расположены соответственно в точках А0, В0, С0, D0 симметрично относительно центра окружности круглого сечения нагревателя 2 в плоскости вращения согласно на фиг.2. В данном случае разности Δty, Δtz температур tA, tB и tC, tD в точках А0, В0, С0, D0 по соответствующим термочувствительным осям Y, Z определяются выражениями

Δty=tA0-tB0=ΔM,

Δtz=tC0-tD0=0,

где ΔM - максимальное значение разности температур, равное модулю результирующего температурного градиента. При положительном повороте объекта на угол α (против движения часовой стрелки) повернутое положение осей Y, Z соответствует фиг.2. При этом термодатчики 5, 6 и 7, 8 расположены соответственно в точках А, В и С, D попарно симметрично относительно центра окружности вращения. При любых поворотах осей Y, Z в вертикальной плоскости вертикально направленные тепловые потоки нагретого нагревателем 2 воздуха слева и справа от вертикальной оси Y0 всегда равны и постоянны, так как сечение нагревателя по всей его длине благодаря круглой форме всегда симметрично относительно оси Y0. Следовательно, результирующий температурный градиент при любых углах поворота α нагревателя 2 всегда имеет постоянные модуль ΔM и вертикальное направление вдоль оси Y0. Разности Δty, Δtz температур tA, tB и tC, tD по соответствующим осям Y, Z являются скалярными функциями угла поворота α. При совпадении положения осей Y, Z с осью Z0 показания термодатчиков в симметрично расположенных относительно центра О точках С0, D0 имеют одинаковые значения и, следовательно, их разность равна нулю, а при совпадении положения осей Y, Z с осью Y0 разность температур термодатчиков, совпадающих с положением соответствующих им точек А0, В0, равна положительному или отрицательному значению (±ΔM) максимальной по модулю величины температурного градиента. Следовательно, в диапазоне вращения осей от 0 до ±2πn(n=±1, ±2, …) выражения Δtz Δty, по соответствующим термочувствительным осям Z, Y являются непрерывными периодическими функциями

с периодом повторения 2π и амплитудным значением ΔM, где t5 t6 и t7 t8 - значения температур, измеряемые соответственно датчиками 5, 6 и 7, 8. Преобразование разностей температур в схеме фиг.1 с учетом (1), (2) и при равенстве коэффициентов преобразования K9=K10=КДУ дифференциальных усилителей 9, 10 и коэффициентов преобразования термодатчиков и соответственно разностей температур термодатчиков можно представить

где ΔUZ = KΔΔtZ, ΔUY = KΔΔtY; KΔ - коэффициент преобразования разностей температур ΔtY, ΔtZ в соответствующие им напряжения ΔUY, ΔUZ, подаваемые на дифференциальные входы соответственно дифференциальных усилителей 9, 10, а UM=KΔКДУΔM - амплитудные значения выходных напряжений дифференциальных усилителей 9, 10. Функциональные зависимости выходных напряжений UY, UZ дифференциальных усилителей 9, 10 в диапазонах изменения угла α от 0 до ±π показаны на фиг.3. Характер изменения этих напряжений определяется характером зависимости функций f(α) и f(α+π/2).

Определение угла α по результатам измерения напряжений UY,UZ осуществляется по значению положительного острого угла α, определяемого, например, по абсолютным значениям одного из этих напряжений и номеру квадранта нахождения угла α, определяемого по значениям полярности этих напряжений. Определение острого угла осуществляется по градуировочной характеристике в диапазоне

0<α<π/2

в виде обратных функций (φ), то есть с учетом (3), (4)

или

где NY, NZ и NM - кодовые эквиваленты напряжений UY, UZ и UM, формируемые аналого-цифровым преобразователем в вычислительном устройстве 11. Значение кода NM определяется при подготовке или при калибровке прибора и хранится в памяти вычислительного устройства 11 в процессе измерений. Принятая нумерация квадрантов нахождения угла α показана на фиг.2 цифрами, обведенными кружком. Квадрант и кодирование его двухразрядным кодом определяются по таблице, представленной на фиг.4.

Недостатком варианта определения угла α с помощью выражения (5) или (6) является возможное влияние нестабильности амплитуды UM, вызванной нестабильностью параметров нагревательного элемента 2, термодатчиков 5-8 и условий измерения. Для исключения влияния указанных дестабилизирующих факторов определим острый угол α в виде функции отношения напряжений UZ/UY, независящего от амплитуды UM, то есть с учетом (3), (4) имеем

Характер функциональной зависимости функций f(α) и f(α+π/2) в значительной мере зависит от соотношения радиусов окружности вращения (R) термодатчиков 5-8 и сечения стержня (r) нагревателя 2 (см. фиг.2) и других конструктивных и тепловых параметров термопреобразователя 1. Примером варианта стержня с минимальным радиусом сечения является нить накала. Возможным вариантом аппроксимации указанных функций выражений (5), (6) является представление их показательными тригонометрическими функциями

где m может быть любым положительным числом. Подставляя эти функции в выражения (3), (4), получим следующие градуировочные характеристики в пределах изменения острого угла α

Из этих выражений согласно (5), (6) получаем выражения для определения острого угла α

или

Для получения более точного результата измерения угла применением выражения (7) получим отношение напряжений (8), (9)

откуда

Выбором геометрических и температурных параметров термопреобразователя 1 можно обеспечить значение коэффициента m равным единице. В данном случае (см. фиг.3) результаты преобразования UY, UZ углов α, являясь ортогональными проекциями результирующего температурного градиента на оси Y, Z прямоугольной системы координат, определяются простыми тригонометрическими функциями. При измерении углов в диапазоне -π≤α≤π выражения для определения полных углов α с использованием (10), (11) и (12) при m=1 соответственно имеют следующий вид

где

или

где

Здесь значения n задаются по результатам определения квадрантов (q) в соответствии с таблицей фиг.4.

Таким образом, использованием выражений (10)-(12) для общего случая, выражений (13)-(15) для частного случая (m=1) и определением квадрантов q обеспечивается возможность определения угла α в вычислительном устройстве 11, а следовательно, возможность измерения угла α с помощью предлагаемого устройства. При этом выражения (12), (15), исключающие влияние нестабильности характеристик преобразования термопреобразователя 1, обеспечивают более высокую точность измерения угла α.

В качестве вычислительного устройства в схеме фиг.1 удобен вариант применения микроЭВМ со встроенным двухканальным аналоговым мультиплексором, аналого-цифровым преобразователем, микропроцессором и портом вывода данных. Возможны различные способы конструктивного исполнения нагревателя 1, например, исполнение в виде тонкого монолитного металлического стержня с внешним нагревом с торцевой части, в виде проволочного термосопротивления, в виде металлической трубки с внутренним нагревательным элементом (например, в виде проволочной вольфрамовой спирали). Возможность применения новых технологий напыления терморезистивного слоя или гальванического покрытия на поверхности миниатюрного цилиндрического стержня для микроисполнения нагревателя 1, применение новых технологий микроисполнения точечных термодатчиков, а также отсутствие в схеме взаимно перемещаемых элементов дает возможность микроминиатюризации термопреобразователя 1, а следовательно, и устройства в целом.

Таким образом, предлагаемое устройство, обладая новизной, полезностью и реализуемостью, обеспечивает возможность повышения точности и расширение диапазона измерения угла поворота объекта.

Литература

1. Патент РФ №2081580 МПК 6 А01К 97/00, G01P 5/12, 1991, "Устройство для определения направления ветра".

2. Агейкин Д.И., Костина Е.Н., Кузнецова Н.Н. Датчики контроля и регулирования. - М.: Машиностроение, 1965. С.251-253.

Устройство для измерения угла поворота, содержащее термопреобразователь с нагревателем, подключенным к источнику напряжения, и измерительную цепь, отличающееся тем, что нагреватель выполнен в виде стержня цилиндрической формы с продольной осью, ориентированной перпендикулярно вертикальной плоскости поворота объекта и проходящей через начало собственной системы координат термопреобразователя, жестко связанной с объектом, при этом в термопреобразователе две пары точечных термодатчиков расположены в вертикальной плоскости поворота, термодатчики первой и второй пар расположены соответственно на нормальной и поперечной осях, на одинаковых расстояниях от начала системы координат термопреобразователя, причем измерительная цепь содержит два дифференциальных усилителя и вычислительное устройство, первый и второй аналоговые входы которого подключены соответственно к выходам первого и второго дифференциальных усилителей, входы которых подключены дифференциально к выходам соответственно первой и второй пар термодатчиков термопреобразователя.