Электрод топливного элемента

Иллюстрации

Показать всеИзобретение относится к области электрохимической энергетики, а именно к устройствам непосредственного преобразования химической энергии водородосодержащего топлива в электрическую энергии, в частности к электроду топливного элемента, который изготавливают из пластины (1) монокристаллического кремния с ориентацией (110). Техническим результатом изобретения является увеличение «пористости» электрода при уменьшенном периоде решетки газораспределительных анналов, а также обеспечение более эффективного использования площади электродов при сохранении требуемой механической прочности. В пластине (1) с одной стороны выполнены эквидистантно расположенные газоподводящие канавки (2), проходящие параллельно плоскости (111). С другой стороны пластины (1) выполнена решетка из эквидистантно расположенных газораспределительных щелевых каналов (3), сообщающихся с газоподводящими канавками (2). Ось (4-4) газоподводящих канавок (2) и ось (5-5) газораспределительных щелевых каналов (3) расположены в плане друг относительно друга под углом 70-71°. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области электрохимической энергетики, а именно к устройствам непосредственного преобразования химической энергии водородосодержащего топлива в электрическую энергию.

В последнее время в воздушно-водородных микротопливных элементах с полимерными протонпроводящими мембранами широкое применение находят электроды из кремния, который позволяет совместить в едином электроде функции коллектора тока, носителя катализатора и каналов для подвода газа. В частности в микротопливных элементах используют электроды из кремниевой пластины, в которой выполнены газораспределительные каналы (см. Tristan Pichonat, Bernard Gauthier-Manuel. Recent developments in MEMS-based miniature fuel cells. Micro-systTechnol (2007) 13:1671-1678,DOI 10.1007/s00542-006-0342-5).

Известен электрод топливного элемента, выполненный из пластины монокристаллического кремния, в которой вытравлены параллельные поверхности газоподводящие каналы, закрытые газораспределительными участками пористого кремния. Электроды такой конструкции предназначены для топливных элементов с принудительной подачей топлива и окислителя (см. патент US № 6541149, МПК Н01М 4/86, опубликован 01.04.2003).

К недостаткам известного электрода следует отнести неравномерный подвод газа по площади протонпроводящей мембраны, особенно для свободно дышащих микротопливных элементов и усложненную технологию изготовления такого составного электрода.

Известен электрод топливного элемента, изготовленный из пластины кремния с ориентацией (100), в которой выполнены сквозные каналы для распределения газа по поверхности мембраны (см. заявка US № 2008038859, МПК H01L 21/00, опубликована 14.02.2008).

Известен электрод топливного элемента, совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Известный электрод изготовлен из пластины монокристаллического кремния, ориентированной в плоскости (100), в которой с одной стороны выполнены регулярно расположенные газоподводящие квадратные отверстия, а с другой стороны пластины выполнена решетка из эквидистантно расположенных газораспределительных каналов квадратного сечения (см. патент CN № 1933221, МПК Н01М 4/86, опубликован 21.03.2007).

В известном электроде при щелочном травлении на кремнии (100) невозможно вытравить отверстия с вертикальными стенками, что ограничивает возможность получения достаточно большой плотности отверстий. (Расстояние между сквозными каналами должны быть больше, чем 1,4t, где t - толщина кремниевой пластины). При этом пористость электрода р (отношение общей площади s отверстий к площади S электрода p=s/S) не удовлетворяет требованиям к газоподводящим каналам и газодиффузным слоям свободно дышащего топливного элемента.

Задачей заявляемого технического решения является разработка такого электрода топливного элемента, который бы имел увеличенную пористость электрода и уменьшенный период решетки газораспределительных каналов, а также более эффективное использование площади электрода при сохранении требуемой механической прочности.

Поставленная задача решается тем, что электрод топливного элемента включает пластину из монокристаллического кремния, ориентированную в плоскости (110), в которой с одной стороны выполнены эквидистантно расположенные газоподводящие канавки, проходящие параллельно плоскости (111), а с другой стороны пластины выполнена решетка из эквидистантно расположенных газораспределительных щелевых каналов, сообщающихся с газоподводящими канавками. Оси газоподводящих канавок и газораспределительных щелевых каналов расположены в плане друг относительно друга под углом 70-71°.

Электрод представляет собой двухуровневую систему периодических щелевых каналов малого периода для газораспределительного слоя и канавок большего периода для газоподводящиго слоя. При изготовления такого электрода свободно дышащего топливного элемента используется пластина монокристаллического кремния, ориентированная в плоскости (110), на которой с помощью двусторонней фотолитографии и жидкостного анизотропного травления получают длинные и узкие щелевые каналы с глубокими вертикальными стенками вдоль длинной стороны щелевого канала и наклонными стенками у торцов щелевых каналов. В продольном сечении щелевые каналы имеют форму трапеции, меньшим основанием обращенной в сторону газоподводящих канавок. Стенки этих щелей образованы кристаллографическими плоскостями (111) и имеют зеркально-гладкую поверхность. Полученные таким образом эквидистантно расположенные газораспределительные щели сообщаются с эквидистантно расположенными газоподводящими канавками, образуя сквозные каналы.

Такая двухслойная конструкция электрода топливного элемента позволяет создать сколь угодно малый период щелевых каналов, примыкающих к мембране. Их размеры ограничены лишь возможностями оптической фотолитографии (реально период щелевой структуры >2 мкм). Появляется возможность варьировать ширину щели и пористость электрода р в соответствии с требованиями к газовым каналам или газодиффузным слоям, а также обеспечить подачу реагентов практически по всей площади контакта с протонпроводящей мембраной. Поскольку вертикальные длинные стенки щелей могут быть получены лишь из тех плоскостей (111), следы которых на плоскость (110) пересекаются под углом 70,5°, то угол между осями щелей в верхнем и нижнем слое должен быть выдержан с точностью ±0,5°. При выходе за этот интервал на стенках щелей появляются ступеньки, возникает подтрав под маску, что не позволяет получать щелевые структуры малого периода.

Решетка из газораспределительных щелевых каналов может иметь период 3-15 мкм.

Газораспределительные щелевые каналы могут быть выполнены глубиной 10-50 мкм, а шириной 1-10 мкм.

Длинные стенки газораспределительных щелевых каналов расположены перпендикулярно поверхности пластины.

Торцовые стенки газораспределительных щелевых каналов расходятся к поверхности пластины. Торцовые стенки газораспределительных щелей наклонены к плоскости электрода и благодаря этому обеспечивают растекание газового потока в области, где нет сквозных газоподводящих каналов.

Газоподводящие канавки могут быть выполнены шириной 100-200 мкм и глубиной 350-550 мкм, а толщина стенки между соседними газо-подводящими канавками может составлять 100-300 мкм.

Заявляемое изобретение поясняется чертежами, где:

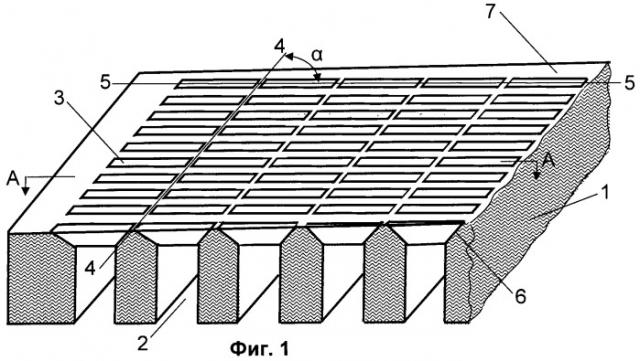

на фиг.1 показан в аксонометрии с частичным разрезом заявляемый электрод топливного элемента;

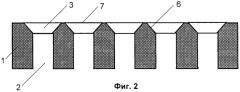

на фиг.2 изображен в поперечном разрезе по линии А-А электрод топливного элемента, показанный на фиг.1;

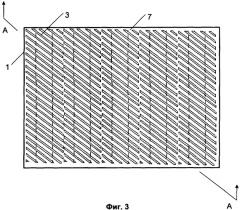

на фиг.3 показан вид сверху на электрод топливного элемента.

Заявляемый электрод топливного элемента (см. фиг.1-фиг.3) выполнен из пластины 1 монокристаллического кремния с ориентацией (110). В пластине 1 с одной стороны выполнены эквидистантно расположенные газоподводящие канавки 2, проходящие параллельно плоскости (111). С другой стороны пластины 1 выполнена решетка из эквидистантно расположенных газораспределительных щелевых каналов 3, сообщающихся с газоподводящими канавками 2. Ось 4-4 газоподводящих канавок 2 и ось 5-5 газораспределительных щелевых каналов 3 расположены в плане друг относительно друга под углом α 70-71°. Предпочтительно изготавливать решетку из эквидистантно расположенных газораспределительных щелевых каналов 3 с периодом 3-15 мкм, при этом газораспределительные щелевые каналы могут быть выполнены глубиной 10-50 мкм, а шириной 1-10 мкм. Торцовые стенки 6 газораспределительных щелевых каналов расходятся к поверхности 7 пластины 1. Газоподводящие канавки 2 целесообразно выполнять шириной 100-200 мкм и глубиной 300-530 мкм (в зависимости от толщины исходной пластины диаметром 76 или 100 мм), а стенки между соседними газоподводящими канавками выполнять толщиной 100-300 мкм.

Заявляемый электрод топливного элемента изготавливают следующим образом. Исходную подложку - пластину 1 кремния (110), например диаметром 76 мм, с базовым срезом в направлении <110> (след плоскости (100)) и двухсторонней полировкой подвергают химической обработке. Затем на обеих поверхностях пластины 1 выращивают при температуре, например 1050°С, подслой термического диоксида кремния толщиной 0,2 мкм (Т=1050°С) и наносят слои нитрида кремния толщиной по 0,2 мкм. Далее на обе стороны пластины 1 наносят защитное покрытие из плазмостойкого фоторезиста толщиной 1,5-2 мкм. В защитном покрытии с помощью двусторонней фотолитографии с обратной стороны пластины создают маску для травления решетки эквидистантно расположенных газоподводящих канавок 2 шириной 100-200 мкм, а с лицевой стороны пластины 1 для травления знаков совмещения. Топологический рисунок газораспределительных щелевых каналов 3 на шаблоне должен быть расположен таким образом, чтобы ось газораспределительных щелевых каналов 3 была расположена под углом 55° к базовому срезу пластины 1, а ось газоподводящих канавок 4-4 под углом 125°. При этом ось 4-4 газоподводящих канавок 2 и ось 5-5 газораспределительных щелевых каналов 3 располагаются в плане друг относительно друга под углом 70°-71°. После стандартных приемов фотолитографии производят вскрытие окон методом плазмохимического травления под газоподводящие канавки 2 в нитриде кремния и диоксиде кремния. Через полученную маску следует жидкостное вытравливание газоподводящих канавок 2 с обратной стороны пластины на глубину 350 мкм в течение ~3 часов в 45% растворе КОН при температуре 80°С (Под лицевой стороной пластины 1 понимают ту, которая впоследствии при сборке малогабаритного электродного блока примыкает к каталитическому слою и мембране). После промывки в деионизованной воде и обработки в растворе HCl:H2O2:H2O, взятых в соотношении 1:1:3, производят снятие нитрида кремния в горячей (140-165°С) ортофосфорной кислоте Н3РO4 и промывку в деионизованной воде. Снятие диоксида кремния производят в растворе NH4:HF, взятых в соотношении 40:1 с последующей промывкой в деионизованной воде. Далее следует последовательно операции: обработка пластины в смеси NH3OH:H2O2, взятых в соотношении 3:1, освежение в смеси HF:H2O, взятых в соотношении 1:10 и промывка. Далее проводят термическое окисление пластины (толщина окисла 0,5 мкм). Протравленные знаки совмещения на лицевой стороне пластины совмещают с рисунком газораспределительных щелевых каналов 3 и производят травление окон в маске из окисла. Проводят щелочное травление на глубину 10-50 мкм до получения сквозных газораспределительных щелевых каналов 3 шириной 2-5 мкм в местах пересечения с газоподводящими канавками 2. На заключительной стадии проводят двухстороннюю металлизациию электрода. Методом магнетронного (термического) распыления на пластину 1 наносят слой титана толщиной 0,06-0,7 мкм и методом термического распыления слой золота толщиной 0,2 мкм. Температура держателя пластин 1 кремния при этом составляет 250°С-300°С. Вращающиеся держатели пластин 1 располагают под углом 45° к источнику распыляемого материала. Операцию повторяют дважды для покрытия обеих сторон электрода. На последнем этапа производят двухстороннее гальваническое осаждение золота.

Были изготовлены электроды топливного элемента размером 23×23 мм и толщиной 380 мкм. Ширина газоподводящих канавок составила 200 мкм при периоде 500 мкм. Длина газораспределительных щелевых каналов 480 мкм, ширина 5 мкм при периоде 15 мкм.

1. Электрод топливного элемента, включающий пластину из монокристаллического кремния, ориентированную в плоскости (110), в которой с одной стороны выполнены эквидистантно расположенные газоподводящие канавки, проходящие параллельно плоскости (111), а с другой стороны пластины выполнена решетка из эквидистантно расположенных газораспределительных щелевых каналов, сообщающихся с газоподводящими канавками, при этом оси газоподводящих канавок и газораспределительных щелевых каналов расположены в плане относительно друг друга под углом 70-71°.

2. Электрод по п.1, отличающийся тем, что решетка из эквидистантно расположенных газораспределительных щелевых каналов имеет период 3-15 мкм.

3. Электрод по п.1, отличающийся тем, что газораспределительные щелевые каналы выполнены глубиной 10-50 мкм.

4. Электрод по п.1, отличающийся тем, что газораспределительные щелевые каналы выполнены шириной 1-10 мкм.

5. Электрод по п.1, отличающийся тем, что длинные стенки газораспределительных щелевых каналов расположены перпендикулярно поверхности пластины.

6. Электрод по п.1, отличающийся тем, что торцовые стенки газораспределительных щелевых каналов расходятся к поверхности пластины.

7. Электрод по п.1, отличающийся тем, что газоподводящие канавки выполнены шириной 100-200 мкм.

8. Электрод по п.1, отличающийся тем, что газоподводящие канавки выполнены глубиной 350-550 мкм.

9. Электрод по п.1, отличающийся тем, что толщина стенки между соседними газоподводящими канавками составляет 100-300 мкм.