Взрывчатое вещество

Иллюстрации

Показать всеИзобретение относится к области взрывчатых веществ, содержащих в своем составе утилизированные пороха. Предложенное взрывчатое вещество содержит порох, получаемый при разборке и расснаряжении утилизируемых боеприпасов, флегматизатор и гранулированную или измельченную аммиачную селитру или кальциевую селитру в количестве 108-138% по отношению к массе пороха. В качестве флегматизатора состав содержит индустриальное или приборное масло или топочный мазут, или дизельное топливо в количестве 1-2% сверх массы пороха. В качестве пороха состав содержит дробленый пироксилиновый трубчатый порох или пироксилиновый зерненый порох в смеси с дробленым пироксилиновым трубчатым порохом с содержанием последнего в количестве до 10 мас.% от общего количества пороха. Размер частиц дробленого пироксилинового трубчатого пороха в количестве не менее 95 мас.% не превышает 20 мм, а максимальный размер частиц в количестве до 5 мас.% не превышает 60 мм. Изобретение направлено на повышение энергетических свойств взрывчатого вещества и повышение объемной концентрации энергии заряда из этого взрывчатого вещества. 6 ил., 6 табл.

Реферат

Изобретение относится к области утилизации боеприпасов и образцов военной техники, содержащих в своем составе заряды из порохов, перерабатываемых в промышленные взрывчатые вещества, предназначенные для ведения взрывных работ при заряжании сухих и обводненных скважин ручным способом на открытых горных работах и для ведения специальных видов взрывных работ (разрушение льда, дробление негабаритов, сейсморазведка и т.п.). Взрывчатые вещества, являющиеся объектом предлагаемого изобретения, могут применяться во всех горно-геологических и климатических условиях при температуре среды от минус 50 до плюс 50°С.

Известны взрывчатые вещества, содержащие дробленые пороха, получаемые при разборке и расснаряжении утилизируемых боеприпасов, и флегматизатор (Белин В.А. Технология и безопасность применения утилизируемых взрывчатых веществ в промышленности. М., изд-во Московского государственного горного университета, 1999, с.49-50).

Недостатками известных взрывчатых веществ являются ограниченность сырьевых средств, поскольку для их изготовления применимы лишь некоторые из применяемых на практике видов порохов и ракетных топлив, а также относительно низкие энергетические характеристики из-за несбалансированности соотношения количеств горючих компонентов и окислителя и нерационального использования объема заряда вследствие произвольного соотношения частиц заряда различной формы и размера, что приводит к значительным объемам воздушных зазоров между ними.

Техническими задачами, которые решает предлагаемое изобретение, являются:

- расширение ассортимента утилизируемых боеприпасов;

- повышение энергетических свойств промышленных взрывчатых веществ, изготавливаемых на основе утилизируемых боеприпасов за счет улучшения сбалансированности соотношения горючих компонентов и окислителя в составе взрывчатых веществ;

- повышение объемной концентрации энергии заряда взрывчатого вещества, изготавливаемого на основе утилизируемых боеприпасов, за счет рационального использования соотношения частиц зарядов различного размера и обеспечения таким образом большей заполненности межзернового пространства горючими и окисляющими компонентами.

Указанные задачи решаются тем, что взрывчатое вещество, содержащее порох, получаемый при разборке и расснаряжении утилизируемых боеприпасов, и флегматизатор, содержит гранулированную или измельченную аммиачную селитру или кальциевую селитру в количестве 108-138% по отношению к массе пороха, при этом в качестве флегматизатора оно содержит индустриальное или приборное масло или топочный мазут, или дизельное топливо в количестве 1-2% сверх массы пороха, а в качестве пороха - дробленый пироксилиновый трубчатый порох или пироксилиновый зерненый порох в смеси с дробленым пироксилиновым трубчатым порохом с содержанием последнего в количестве до 10 мас.% от общего количества пороха, причем размер частиц дробленого пироксилинового трубчатого пороха в количестве не менее 95 мас.% не превышает 20 мм, а максимальный размер частиц в количестве до 5 мас.% не превышает 60 мм.

Приведенные составы взрывчатых веществ обеспечивают возможность утилизации весьма широкого спектра боеприпасов, содержащих разнообразные виды порохов. При этом наличие флегматизатора в указанных количествах обеспечивает достаточную безопасность в обращении с такими взрывчатыми веществами, наличие аммиачной или кальциевой селитры обеспечивает большую сбалансированность в составе взрывчатых веществ отношения горючих компонентов и окислителя, за счет чего повышается энергетическая эффективность и лучшая экологичность таких взрывчатых веществ. Приведенные выше соотношения относительных содержаний в составе взрывчатых веществ частиц с различными размерами обеспечивают оптимальное использование объема зарядов взрывчатых веществ для размещения активных компонентов с минимальным объемом оставшихся воздушных зазоров между частицами взрывчатого вещества, что позволяет рационально использовать объем заряда и увеличить объемное энергосодержание заряда.

Расчетные взрывчатые и экспериментальные характеристики взрывчатого вещества по прототипу и предлагаемого взрывчатого вещества на основе аммиачной селитры и кальциевой селитры приведены в таблице 1.

| Таблица 1 | |||

| Наименование характеристик | Прототип | Предлагаемое взрывчатое вещество на основе кальциевой селитры | Предлагаемое взрывчатое вещество на основе аммиачной селитры |

| Расчетные характеристики | |||

| Кислородный баланс, % | Минус (40-45) | Минус (9-10) | Минус (4-5) |

| Удельный объем продуктов детонации, дм3/кг | 880-900 | 940-950 | 970-990 |

| Теплота взрыва, кДж/кг | 3370-3500 | 3350-3450 | 3550-3800 |

| Количество вредных газов в пересчете на СО, дм3/кг | 82 | 22-25 | 20-23 |

| Экспериментальные характеристики | |||

| Скорость детонации в сухом состоянии, км/сек | 3,3-3,5 | 4,0-4,1 | 4,1-4,3 |

| Чувствительность к первичным средствам инициирования (ЭД-8) | не чувствителен | не чувствителен | не чувствителен |

| Критический диаметр детонации открытого заряда, мм | 80-150 | 80-120 | 80-120 |

| Плотность зерен (гранул), г/см3 | 1,5-1,6 | 1,5-1,6 | 1,5-1,6 |

| Насыпная плотность, г/см3 | 0,75-0,9 | 0,83-0,98 | 0,83-0,98 |

| Плотность в водонаполненном состоянии, г/см3 | 1,15-1,17 | 1,2-1,25 | 1,2-1,25 |

| Чувствительность к удару по ГОСТ 4545: | |||

| - нижний предел в приборе №2, мм; | 40 | 40 | 40 |

| - частость взрывов в приборе №1, % | 80-84 | 80-84 | 80-84 |

| Чувствительность к трению по ГОСТ Р 50835 (нижний предел), МПа | 218 | 218 | 218 |

| Температура вспышки (60 сек), °С | 170-180 | 170-180 | 170-180 |

| Минимальная энергия воспламенения, Дж | 0,7 | 1,3 | 1,3 |

| Удельное объемное электрическое сопротивление, Ом м | 1010-1011 | 107-108 | 107-108 |

Как видно из таблицы 1, большинство расчетных и экспериментальных характеристик предлагаемых взрывчатых веществ не ниже по сравнению с прототипом. При этом можно отметить существенно меньший кислородный баланс предлагаемых взрывчатых веществ, что обеспечивает их повышенную работоспособность за счет несколько большей скорости детонации и большего общего количества газообразных продуктов детонации, а также их улучшенную экологичность за счет снижения количества образующихся вредных газов в продуктах детонации. Кроме того, предлагаемое взрывчатое вещество на основе аммиачной селитры обладает также несколько большей теплотой взрыва.

Характеристики взрывчатых веществ предлагаемого состава в различных массовых соотношениях компонентов приведены: для варианта с применением дробленого пироксилинового трубчатого пороха - в таблицах 2-3, для варианта с применением пироксилинового зерненого пороха в смеси с дробленым пироксилиновым трубчатым порохом - в таблицах 4-6. В качестве флегматизатора использовалось масло индустриальное или масло приборное или дизельное топливо или топочный мазут, с точки зрения функционирования в составе взрывчатого вещества и химии взрывных процессов являющихся эквивалентами. Аммиачная и кальциевая селитра с точки зрения химии взрывных процессов также являются эквивалентами, будучи окисляющими компонентами.

| Таблица 2 | ||||||

| Наименование компонента и параметра | Состав 1 | Состав 2 | Состав 3 | Состав 4 | Состав 5 | Состав 6 |

| Порох пироксилиновый трубчатый дробленый, % | 100 | 100 | 100 | 100 | 100 | 100 |

| Селитра аммиачная или кальциевая гранулированная или измельченная, % | 98 (сверх 100%) | 108 (сверх 100%) | 118 (сверх 100%) | 128 (сверх 100%) | 138 (сверх 100%) | 148 (сверх 100%) |

| Флегматизатор (масло индустриальное или масло приборное или дизельное топливо или топочный мазут), % | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) |

| Удельный объем продуктов взрыва, дм3/кг | 890-920 | 940-970 | 950-980 | 950-980 | 950-990 | 900-930 |

| Теплота взрыва, кДж/кг | 3000-3150 | 3350-3450 | 3350-3650 | 3500-3700 | 3550-3800 | 3200-3300 |

Как видно из таблицы 2, при содержании селитры в составе взрывчатого вещества ниже 108 мас.% (свыше 100%) и выше 138 мас.% (свыше 100%) резко падают энергетические характеристики взрыва, определяемые теплотой взрыва и объемом газообразных продуктов детонации. Таким образом, оптимальными пределами содержания аммиачной или кальциевой селитры во взрывчатом веществе, обеспечивающими максимальные энергетический эффект, являются 108-138 мас.%.

| Таблица 3 | ||||||

| Наименование компонента и параметра | Состав 7 | Состав 8 | Состав 9 | Состав 10 | Состав 11 | Состав 12 |

| Порох пироксилиновый трубчатый дробленый, % | 100 | 100 | 100 | 100 | 100 | 100 |

| Селитра аммиачная или кальциевая гранулированная или измельченная, % | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) |

| Флегматизатор (масло индустриальное или масло приборное или дизельное топливо или топочный мазут), % | 0,5 (сверх 100%) | 0,75 (сверх 100%) | 1 (сверх 100%) | 1,5 (сверх 100%) | 2 (сверх 100%) | 2,5 (сверх 100%) |

| Удельный объем продуктов детонации, дм3/кг | 900-920 | 940-970 | 950-980 | 960-980 | 950-990 | 900-930 |

| Теплота взрыва, кДж/кг | 3050-3150 | 3350-3450 | 3400-3600 | 3500-3700 | 3550-3800 | 3200-3300 |

| Чувствительность к удару по ГОСТ 4545: | ||||||

| - нижний предел в приборе №2, мм; | 32-34 | 33-35 | 40 | 40 | 40 | 45 |

| - частость взрывов в приборе №1, % | 88-90 | 87-89 | 80-84 | 80-84 | 80-84 | 75-78 |

| Чувствительность к трению по ГОСТ Р 50835 (нижний предел), МПа | 188-192 | 195-200 | 218 | 218 | 218 | 232 |

| Критический диаметр детонации открытого заряда, мм | 80-120 | 80-120 | 80-120 | 80-120 | 80-120 | 130-160 |

Как видно из таблицы 3, энергетические характеристики взрыва имеют максимальные значения в пределах содержания флегматизатора от 1 до 2 мас.%. Кроме того, при снижении содержания флегматизатора меньше величины в 1 мас.% резко возрастает чувствительность взрывчатого вещества к механическим воздействиям (к удару и трению), что существенно повышает опасность в обращении с таким взрывчатым веществом. С другой стороны, при увеличении содержания флегматизатора свыше значения 2 мас.% существенно возрастает критический диаметр, что снижает технологичность и область применения таких взрывчатых веществ. Таким образом, оптимальными пределами содержания флегматизатора в предлагаемом составе взрывчатого вещества являются 1-2 мас.%.

| Таблица 4 | ||||||

| Наименование компонента и параметра | Состав 13 | Состав 14 | Состав 15 | Состав 16 | Состав 17 | Состав 18 |

| Порох пироксилиновый зерненый, % | 90-100 | 90-100 | 90-100 | 90-100 | 90-100 | 90-100 |

| Порох пироксилиновый трубчатый дробленый с частицами размером до 20 мм, мас.% | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 |

| Порох пироксилиновый трубчатый дробленый с частицами размером до 60 мм, мас.% | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 |

| Селитра аммиачная или кальциевая гранулированная или измельченная, % | 98 (сверх 100%) | 108 (сверх 100%) | 118 (сверх 100%) | 128 (сверх 100%) | 138 (сверх 100%) | 148 (сверх 100%) |

| Флегматизатор (масло индустриальное или масло приборное или дизельное топливо или топочный мазут), % | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) | 1-2 (сверх 100%) |

| Удельный объем продуктов детонации, дм3/кг | 910-920 | 940-960 | 950-980 | 970-980 | 960-990 | 920-930 |

| Теплота взрыва, кДж/кг | 3050-3150 | 3350-3450 | 3400-3600 | 3500-3700 | 3550-3800 | 3200-3300 |

Как видно из таблицы 4, при содержании селитры в составе взрывчатого вещества ниже 108 мас.% (свыше 100%) и выше 138 мас.% (свыше 100%) резко падают энергетические характеристики взрыва, определяемые теплотой взрыва и объемом газообразных продуктов детонации. Таким образом, оптимальными пределами содержания аммиачной или кальциевой селитры во взрывчатом веществе, включающем помимо пироксилинового трубчатого дробленого пороха и порох пироксилиновый зерненый, обеспечивающими максимальные энергетический эффект, также являются 108-138 мас.%.

| Таблица 5 | ||||||

| Наименование компонента и параметра | Состав 13 | Состав 14 | Состав 15 | Состав 16 | Состав 17 | Состав 18 |

| Порох пироксилиновый зерненый, % | 90-100 | 90-100 | 90-100 | 90-100 | 90-100 | 90-100 |

| Порох пироксилиновый трубчатый дробленый с частицами размером до 20 мм, мас.% | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 | 0-9,5 |

| Порох пироксилиновый трубчатый дробленый с частицами размером до 60 мм, мас.% | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 | 0-0,5 |

| Селитра аммиачная или кальциевая гранулированная или измельченная, % | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) | 108-138 (сверх 100%) |

| Флегматизатор (масло индустриальное или масло приборное или дизельное топливо или топочный мазут), % | 0,5 (сверх 100%) | 0,75 (сверх 100%) | 1 (сверх 100%) | 1,5 (сверх 100%) | 2 (сверх 100%) | 2,5 (сверх 100%) |

| Удельный объем продуктов детонации, дм3/кг | 900-920 | 940-960 | 940-970 | 950-980 | 960-990 | 910-930 |

| Теплота взрыва, кДж/кг | 3100-3150 | 3350-3450 | 3400-3650 | 3500-3650 | 3550-3800 | 3200-3250 |

| Чувствительность к удару по ГОСТ 4545: | ||||||

| - нижний предел в приборе №2, мм; | 32-34 | 33-35 | 40 | 40 | 40 | 45 |

| - частость взрывов в приборе №1,% | 88-90 | 87-89 | 80-84 | 80-84 | 80-84 | 75-78 |

| Чувствительность к трению по ГОСТ Р 50835 (нижний предел), МПа | 188- 192 | 195-200 | 218 | 218 | 218 | 232 |

| Критический диаметр детонации открытого заряда, мм | 80-120 | 80-120 | 80-120 | 80-120 | 80-120 | 130-160 |

Как видно из таблицы 5, энергетические характеристики взрыва при применении во взрывчатом веществе смеси пироксилиновых зерненного и трубчатого дробленого порохов так же, как и для случая применения только трубчатого дробленого пороха, имеют максимальные значения в пределах содержания флегматизатора от 1 до 2 мас.%. Аналогично указанному варианту при снижении содержания флегматизатора меньше величины в 1 мас.% резко возрастает чувствительность взрывчатого вещества к механическим воздействиям (к удару и трению), а с другой стороны, при увеличении содержания флегматизатора свыше значения 2 мас.% существенно возрастает критический диаметр. Таким образом, и в рассматриваемом варианте оптимальными пределами содержания флегматизатора в предлагаемом составе взрывчатого вещества являются 1-2 мас.%.

Как видно из таблицы 6, в пределах изменения содержания дробленого пироксилинового трубчатого пороха в предлагаемом взрывчатом веществе в количестве до 10 мас.% от общего количества пороха, с размером частиц, не превышающим 20 мм, в количестве не менее 95 мас.%, и с максимальным размером частиц, не превышающим 60 мм в количестве до 5 мас.%, насыпная плотность взрывчатого вещества находится в технологически допустимых пределах 0,83-0,98

г/см3. При выходе за указанные значения насыпная плотность резко падает, что приводит с одной стороны к резкому падению скорости детонации, характеризующей мощность взрывчатого вещества, а с другой стороны - к резкому росту критического диаметра, что также весьма сильно ограничивает область применения взрывчатого вещества. Указанные обстоятельства связаны с тем, что увеличение содержания частиц крупных фракций в сыпучих взрывчатых веществах приводит к образованию в заряде пустот, снижающих общую насыпную плотность и ухудшающих вследствие этого энергетические и технологические свойства взрывчатых веществ.

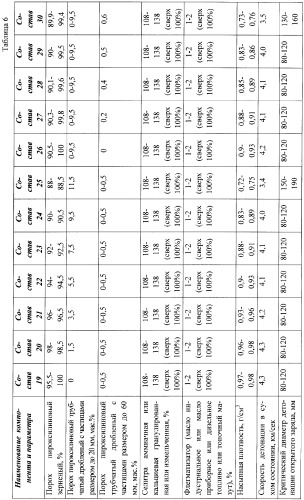

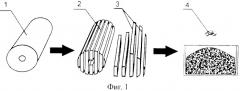

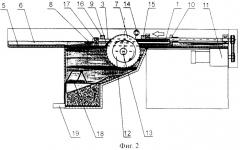

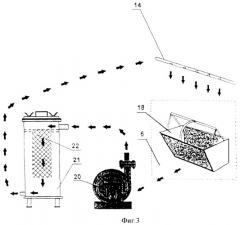

Предлагаемое изобретение иллюстрируется следующими графическими материалами:

фиг.1 - схема процесса измельчения пороховых шашек;

фиг.2 - схема устройства станка для резки пороховых шашек на пластины;

фиг.3 - схема циркуляции рабочей жидкости в станке для резки пороховых шашек на пластины;

фиг.4 - схема устройства станка для дробления пластин пороховых шашек в крошку;

фиг.5 - схема процесса дробления пластины пороховой шашки в крошку;

фиг.6 - схема смесителя для изготовления взрывчатых веществ на основе измельченных пороховых шашек.

На графических материалах показаны следующие позиции:

1 - шашка порохового заряда;

2 - распиленная шашка порохового заряда;

3 - пластины шашки порохового заряда;

4 - крошка порохового заряда;

5 - рама станка для резки шашек пороховых зарядов;

6 - ванна для воды;

7 - многопильный блок;

8 - пробка для центрального канала шашки порохового заряда;

9 - центральный канал шашки порохового заряда;

10 - механизм осевой подачи шашки порохового заряда;

11 - привод механизма осевой подачи шашки порохового заряда;

12 - привод вращения многопильного блока;

13 - вал привода вращения многопильного блока;

14 - труба с форсунками подачи воды в зону резки станка для резки шашек пороховых зарядов;

15 - входная фильера для фиксации шашек пороховых зарядов;

16 - выходная фильера для фиксации шашек пороховых зарядов;

17 - гребенка;

18 - корзина для выемки стружки;

19 - патрубок слива воды из ванны станка для резки шашек пороховых зарядов;

20 - насосный агрегат отбора воды из ванны станка для резки шашек пороховых зарядов;

21 - бак фильтра очистки воды;

22 - сетчатый фильтр очистки воды;

23 - рама станка для дробления пластин в крошку;

24 - валы для размещения валков;

25 - верхний валок;

26 - нижний валок;

27 - зубчатая передача;

28 - привод вращения валков;

29 - система циркуляции воды станка для дробления пластин в крошку;

30 - труба с форсунками подачи воды в зону резки станка для дробления пластин в крошку;

31 - орошаемый водой зазор между валками;

32 - заточенные штифты валков;

33 - ящик для сбора крошки пороховых зарядов или твердого ракетного топлива;

34 - мотор-редуктор смесителя для приготовления взрывчатого вещества;

35 - телескопический приводной вал;

36 - бак смесителя;

37 - станина смесителя.

Предлагаемое изобретение реализуется следующим образом.

Материалы, применяемые для изготовления составов взрывчатых веществ в соответствии с настоящим изобретением, допускаются в производство на основании сертификата годности или лабораторных испытаний на соответствие качества применяемого материала. Для изготовления указанных выше взрывчатых веществ может применяться следующее сырье:

- порох пироксилиновый, получаемый при разделке и расснаряжении снимаемых с вооружения боеприпасов или из госрезерва;

- селитра аммиачная водоустойчивая или селитра аммиачная, или селитра кальциевая, масло индустриальное или масло приборное, или топливо дизельное, или мазут топочный.

Технологический процесс изготовления промышленного взрывчатого вещества из вышеперечисленных исходных компонентов состоит из следующих основных операций:

- извлечение поступающих изделий из тары;

- резка изделий на пластины;

- дробление пластин на крошку;

- флегматизация крошки;

- активирование аммиачной селитры;

- смешение крошки и селитры;

- упаковка и маркировка промышленного взрывчатого вещества.

Все фазы технологического процесса осуществляют в специальном оборудованном помещении. Оборудование для приготовления зарядов должно быть изготовлено из цветного металла или сплавов алюминия. Перед началом работы необходимо проверить наличие необходимых для работы материалов, инструментов и приспособлений.

Извлечение зарядов из упаковки производят на специально оборудованных столах, исключающих падение изделий и возникновение искры. Раскрытие контейнеров производят специально созданными для этой цели ключами.

После извлечения зарядов из контейнера производят входной контроль зарядов внешним осмотром. У зарядов не допускаются трещины, наличие масляных пятен на поверхности. Обнаруженные заряды, не пригодные к применению (нарушение целостности, наличие масляных пятен на поверхности), подлежат уничтожению.

Суть измельчения шашек пороховых зарядов (фиг.1) заключается в изменении их качественного состояния. Из целой шашки 1 сначала получают распиленную шашку 2, состоящую из пластин 3, а затем - крошку 4 (далее нумерация по фиг.1-6).

В станке для резки шашек пороховых зарядов (фиг.2) рама 5 выполнена в виде сварной конструкции, на которой размещены механизмы, осуществляющие измельчение шашек 1. Металлические листы рамы 5 образуют ванну 6 для воды. В верхней части рамы 5 располагается многопильный блок 7, размещенный на валу 13 привода 12. Многопильный блок 7 образован минимум одним набором циркулярных или иных (например, продольных, поперечных и пр.) пил, в количестве от 5 до 20 штук, размещенных практически полностью в ванне 6 для воды параллельно друг другу с зазорами между пилами от 3 до 25 мм. Над многопильным блоком находится трубка 14 с форсунками подачи воды в зону резки станка. В передней части рамы 5 расположен механизм 10 осевой подачи шашки 1 для резки, работу которого обеспечивает привод 11. Шашка 1 в ходе резки фиксируется от поперечных перемещений при помощи входной фильеры 15, находящейся спереди многопильного блока 7 и выходной фильеры 16, находящейся сзади многопильного блока 7. За многопильным блоком 7, за выходной фильерой 16 находится гребенка 11, предназначенная для свободного пропуска распиленных на пластины шашек пороховых зарядов или твердого ракетного топлива 3 и предотвращения их наклона в процессе выемки из станка, так как при случайном повороте пластины 3 могут быть захвачены зубьями пил и затянуты в межпильные зазоры, что может привести к перегрузке станка и его аварийной остановке. Перед гребенкой 11 в центральном канале 9 шашки 1 располагается пробка 8, обеспечивающая опору нависающей части расположенных сверху распиленных пластин 3 и исключающая их консольное зависание, приводящее к растрескиванию еще не распиленной части шашки 1. Пробка 8 выполнена по форме центрального канала 9 шашки 1 и изготовлена из пластического или иного материала (например, из полиэтилена, полипропилена и пр.). В нижней части рамы 5 в ванне 6 для воды располагается корзина 18 для выемки стружки, образующейся при резке шашки 1. Корзина 18 выполнена из листового металла и имеет две сетчатые стенки для пропускания воды. Для слива воды из ванны 6 в систему ее циркуляции служит патрубок 19.

Фиг.3 характеризует замкнутый процесс использования рабочей жидкости в станке для резки шашек пороховых зарядов. Система циркуляции воды станка для резки шашек состоит из трубы 14 с форсунками, ванны 6 для воды, корзины 18 для сбора стружки, насосного агрегата 20 отбора воды из ванны 6 для станка, бака 21 с размещенным внутри сетчатым фильтром 22 очистки воды.

Рама 23 станка для дробления пластин в крошку (фиг.4) представляет собой сварную конструкцию, выполненную из стального проката и профиля. Основными элементами станка для дробления пластин в крошку являются верхний 25 и нижний 26 валки, расположенные друг над другом и размещенные на валах 24. Сбоку на раме 23 располагается привод 28 вращения верхнего 25 и нижнего 26 валков. С другой стороны на раме 23 находится зубчатая передача 27, обеспечивающая передачу крутящего момента на верхний валок 25. На внешних цилиндрических поверхностях валков 25 и 26 радиально расположены ряды заточенных штифтов 32 диаметром от 5 до 20 мм, размещенные с шагом, превышающим их поперечный размер в 2 и более раза. Радиальные ряды штифтов 32 на валках 25 и 26 сдвинуты относительно друг друга на половину шага так, что входят в измельчаемую пластину шашки в шахматном порядке сверху и снизу, при этом промежутки между поверхностями штифтов 32 противоположных валков 25 и 26 в зоне их схождения составляют от 1 до 30 мм. Зазор 31 между валками 25 и 26 выбран с таким расчетом, чтобы штифты 32 верхнего валка 25 не доходили до внешней цилиндрической поверхности нижнего валка 26 на 10-15 мм (и соответственно наоборот). В верхней части рамы 23 располагается трубка 30 с форсунками для подачи воды в зону дробления станка. Под нижним валком 26 расположен ящик 33 для сбора крошки порохового заряда или твердого ракетного топлива.

На фиг.5 представлена схема дробления пластины шашки порохового заряда или твердого ракетного топлива 3 в крошку 4 при помощи заточенных штифтов 32, расположенных на верхнем 25 и нижнем 26 валках.

Технологический комплекс реализует описанный способ измельчения шашек пороховых зарядов следующим образом.

Шашку порохового заряда или твердого ракетного топлива 1, предназначенную для измельчения, размещают на станке для резки и поджимают толкателем (на схемах не показан) механизма осевой подачи 10. Включают приводы 11 и 12, при этом начинается осевая подача шашки 1 в зону резки и вращение пил многопильного блока 7. В зоне резки шашка 1 разрезается на пластины 3. Входная 15 и выходная 16 фильеры и гребенка 11 предотвращают поперечное перемещение шашки 1 и разрезанных ее пластин 3. Вода, поступающая из трубки 14 с форсунками, попадает на пластины 3 и через них в ванну 6 для воды. Стружка, образующаяся при резке шашки 1, оседает в корзину 13. Вода через сетчатые стенки корзины 18 и непосредственно из ванны 6 для воды через патрубок 19 закачивается насосным агрегатом 20 отбора воды в бак 21 фильтра очистки воды. Оттуда вода через сетчатый фильтр 22 очистки воды поступает в ванну станка и при помощи насосного агрегата поступает снова в трубку 14 с форсунками. Готовые пластины шашки порохового заряда или твердого ракетного топлива 3 вынимают из станка резки и подают к станку дробления. В станке дробления, включив привод 28 вращения валков 25 и 26, пластины 3 поочередно пропускают в орошаемый между валками зазор 31. Постоянное орошение зоны дробления осуществляется за счет наличия в станке дробления системы циркуляции воды насосом из бака 29, через трубку 30 с форсунками. В зоне дробления пластина 3 при помощи заточенных штифтов 32 измельчается в крошку 4, которая оседает в ящик 33. По мере наполнения ящик 33 для сбора крошки 4 освобождают.

Оптимальный режим резки и измельчения пороховых шашек или твердого ракетного топлива (скорости подачи и резания, расстояние между режущими или измельчающими органами, геометрические соотношения элементов исполнительных органов и т.д.), обеспечивающий получение для каждого вида сырья частиц заряда взрывчатого вещества в количествах и соотношениях масс, предусмотренных настоящим изобретением, на конкретном технологическом комплексе существует один, и его подбирают эмпирическим путем. После установления оптимального режима его параметры фиксируют и в процессе работы станков не меняют.

Активацию аммиачной или кальциевой селитры производят путем размещения упаковки селитры в магнитострикционное устройство и последующей ее обработки физическими полями. В активированной селитре увеличивается плотность дислокаций кристаллической решетки, которые выполняют роль центров концентрации внутренних напряжений. Активацию осуществляют в отдельном помещении.

Смешение крошки пороховых зарядов с флегматизатором (индустриальное или приборное масло, дизельное топливо и т д.) и активированной селитрой производят в устройстве смешения (смесителе - фиг.6), выполненном во взрывобезопасном исполнении.

Смеситель предназначен для приготовления пороховых взрывчатых смесей путем смешивания его компонентов гравитационным способом. Привод бака смесителя 36 осуществляется с помощью неподвижного мотор-редуктора 34 во взрывозащищенном исполнении через телескопический приводной вал 35 особой конструкции. Это позволяет подключать мотор-редуктор к сети с помощью кабеля, защищенного стальной трубой с использованием герметичных вводов в полном соответствии с требованиями техники безопасности. Телескопический приводной вал 35 также защищен гофрошлангом и защитным кожухом.

В смесителе предусмотрена электронная регулировка скорости вращения бака от 10 до 40 оборотов в минуту. Регулировку скорости вращения производят с помощью частотного преобразователя. Имеется возможность регулировать время разгона и остановки бака.

Загрузку компонентов пороховых взрывчатых смесей осуществляют вручную. Для выгрузки готовой смеси используют специальный привод.

Все детали смесителя, контактирующие с пороховыми взрывчатыми смесями и их компонентами, выполнены из коррозионно-стойкой нержавеющей стали.

Путем описанной выше технологии можно получать разнообразные варианты взрывчатых веществ, предусмотренных настоящим изобретением, из широкого спектра утилизируемых боеприпасов.

Взрывчатое вещество, содержащее порох, получаемый при разборке и расснаряжении утилизируемых боеприпасов, и флегматизатор, отличающееся тем, что оно содержит гранулированную или измельченную аммиачную селитру или кальциевую селитру в количестве 108-138% по отношению к массе пороха, при этом в качестве флегматизатора оно содержит индустриальное или приборное масло или топочный мазут, или дизельное топливо в количестве 1-2% сверх массы пороха, а в качестве пороха - дробленый пироксилиновый трубчатый порох или пироксилиновый зерненый порох в смеси с дробленым пироксилиновым трубчатым порохом с содержанием последнего в количестве до 10 мас.% от общего количества пороха, причем размер частиц дробленого пироксилинового трубчатого пороха в количестве не менее 95 мас.% не превышает 20 мм, а максимальный размер частиц в количестве до 5 мас.% не превышает 60 мм.