Способ нанесения покрытия на стальную полосу и стальная полоса (варианты)

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытия на стальную полосу. Стальная полоса имеет следующий состав, мас.% С≤1,6, Mn 6-30, Al≤10, Ni≤10, Cr≤10, Si≤8, Cu≤3, Nb≤0,6, Ti≤0,3, V≤0,3, P≤0,1, B≤0,01, N≤1,0, железо и неизбежные примеси - остальное. Сначала на стальную полосу наносят алюминиевый слой, затем проводят отжиг, в процессе которого образуется промежуточный слой, состоящий, в основном, из алюминия и железа, и наносят расплавленный металл, состоящий из Al/Si-сплава, алюминия, цинка или цинкового сплава. Получаются стальные полосы с металлическим покрытием, обладающие высокой коррозионной стойкостью и хорошими сварочными свойствами. 3 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу нанесения покрытия на стальные полосы, содержащие (в мас.%) С≤1,6, Mn 6-30, Al≤10, Ni≤10, Cr≤10, Si≤8, Cu≤3, Nb≤0,6, Ti≤0,3, V≤0,3, Р≤0,1, В≤0,01, N≤1,0, остальное железо и неизбежные примеси, при котором стальная полоса подвергается последнему отжигу, а затем снабжается покрытием, образованным жидкотекучим металлом. Кроме того, изобретение относится к стальной полосе, (варианты) содержащей основной материал соответствующего состава и нанесенное на него металлическое покрытие. В зависимости от требуемых от покрытия свойств оно состоит при этом, в частности, из алюминиевого/кремниевого сплава, чистого алюминия, чистого цинка или цинкового сплава.

Стали с высоким содержанием марганца благодаря своей благоприятной комбинации свойств из высокой прочности до 1400 МПа, с одной стороны, и предельно высокого удлинения (равномерное удлинение до 70% и относительное удлинение до 90%), с другой стороны, в принципе, в особой степени пригодны для применения в области производства транспортных средств, в частности в автомобилестроении. Особенно пригодные для этого назначения стали с высоким содержанием марганца 7-30 мас.% известны, например, из DE 10259230 A1, DE 19727759 С2 или DE 19900199 А1. Изготовленные из этих сталей плоские изделия имеют при высокой прочности изотропное деформационное поведение и, кроме того, обладают вязкостью при низких температурах.

Этим преимуществам противодействует, однако, то, что стали с более высоким содержанием марганца склонны к питтинговой коррозии и пассивируются лишь с трудом. Эта высокая по сравнению с более низколегированными сталями при воздействии повышенных концентраций хлорид-ионов склонность к локально ограниченной, однако интенсивной коррозии делает сложным применение сталей, относящихся к материальной группе высоколегированной листовой стали. К тому же стали с высоким содержанием марганца склонны к поверхностной коррозии, которая также ограничивает спектр их применения.

Поэтому было предложено снабдить плоский прокат, изготовленный из сталей с высоким содержанием марганца, известным самим по себе образом металлическим покрытием, защищающим сталь от коррозионного воздействия. Для этой цели были предприняты попытки нанесения на сталь электролитическим путем цинкового покрытия. Эти попытки привели, правда, к покрытым цинком полосам, основной материал которых может состоять из высоколегированной стали, защищенной от коррозии благодаря нанесенному металлическому покрытию. Однако оказалось, что при сварке подобных листов возникают проблемы в области зоны сварки, известные среди специалистов под термином «паяльная хрупкость». Вследствие сварки в основном материале происходит инфильтрация границ зерен через жидкий цинк покрытия. В результате инфильтрации металл вокруг зоны сварки теряет свои прочность и вязкость в такой степени, что сварное соединение или, в целом, граничащий со сварным соединением лист больше не отвечает предъявленным к нагружаемости требованиям.

Попытки получения достаточно коррозионностойких и одновременно хорошо свариваемых листов посредством известных способов нанесения покрытий погружением в расплав остались безуспешными, поскольку высоколегированные стальные полосы, в частности с содержанием марганца более 6 мас.%, при неизбежном для эффективности нанесения покрытия погружением в расплав отжиге склонны к сильному поверхностному окислению. Окислившиеся таким образом поверхности листа больше не могут смачиваться металлом покрытия с требуемыми равномерностью и полнотой, так что цель закрывающей поверхность коррозионной защиты таким путем не может быть достигнута.

Известные из области высоколегированных сталей с более низким, однако, содержанием марганца возможности улучшения смачиваемости за счет нанесения промежуточного слоя из Fe или Ni не привели у стальных листов с содержанием марганца, по меньшей мере, 6 мас.% к желаемому успеху.

Исходя из описанного выше уровня техники, задача изобретения состоит в создании способа, который позволил бы снабжать обеспечивающим высокую коррозионную стойкость и хорошие сварочные свойства металлическим покрытием даже такие стальные полосы, которые до сих пор удавалось покрывать лишь недостаточно. Кроме того, должна быть создана покрытая стальная полоса, хорошо свариваемая без опасности паяльной хрупкости.

В части способа эта задача решается за счет того, что при нанесении покрытия на стальные полосы, содержащие (в мас.%) С≤1,6, Mn 6-30, Al≤10, Ni≤10, Cr≤10, Si≤8, Cu≤3, Nb≤0,6, Ti≤0,3, V≤0,3, Р≤0,1, В≤0,01, N≤1,0, железо и неизбежные примеси-остальное, включающий нанесение алюминиевого слоя на стальную полосу и отжиг, в процессе которого образуется промежуточный слой, состоящий, в основном, из алюминия и железа, и последующее нанесение расплавленного металла, состоящего из Al/Si-сплава, алюминия, цинка или цинкового сплава.

Согласно изобретению, перед нанесением образующего собственно коррозионно-защитный слой металлического покрытия на образующую основной материал стальную полосу наносится тонкий алюминиевый слой.

При обязательно предшествующем последующему нанесению расплава отжиге происходит диффузия железа стальной полосы в нанесенный, согласно изобретению, алюминий, так что в процессе отжига на стальной полосе возникает металлическое, состоящее, в основном, из Al и Fe покрытие, которое соединено с материальным замыканием с образующей стальную полосу основой. Сцепленный со стальной полосой алюминий препятствует окислению поверхности стальной полосы при предшествующем нанесению расплава отжиге последней. Кроме того, алюминиевый слой по типу промотора адгезии вызывает то, что образованное за счет нанесения расплава покрытие сцепляется со стальной полосой прочно и на всей поверхности даже тогда, когда сама стальная полоса за счет своего сплава создает неблагоприятные для этого предпосылки.

Неожиданным образом оказалось также, что нанесенный, согласно изобретению, между стальной полосой и покрытием алюминиевый слой, помимо уже упомянутых эффектов, имеет то преимущество, что при сварке покрытых, согласно изобретению, листов он противодействует внушающей опасения в уровне техники паяльной хрупкости. Так, алюминиевый слой в комбинации с нанесенным затем покрытием препятствует проникновению материала металлического покрытия при сварке в структуру стали, что отрицательно сказалось бы на ее прочности или вязкости. Действия при нанесения покрытия на стальную полосу позволяют снабжать металлическим, защищающим от коррозии покрывающим слоем даже такие стальные полосы, которые покрываются известными способами лишь недостаточно.

Нанесение алюминиевого промежуточного слоя осуществляется предпочтительно известным методом PVD (Physical Vapor Deposition), при котором алюминий испаряется и образовавшийся алюминиевый пар конденсируется в вакууме на покрываемой стальной полосе, так что алюминий осаждается на ней в виде тонкого слоя. Толщину нанесенного на стальную полосу алюминиевого промежуточного слоя можно регулировать при этом за счет количества алюминиевого пара.

Способ, согласно изобретению, пригоден равным образом для покрытия стальных полос в горячее- или холоднокатаном состоянии.

Достаточное действие покрытия, согласно изобретению, всегда гарантировано в том случае, если толщина алюминиевого промежуточного слоя составляет 50-1000 нм.

Способ пригоден, в частности, для покрытия высоколегированных стальных полос, чтобы обеспечить высокую прочность и хорошие свойства расширения. В соответствии с этим поставленная выше задача решается в стальной полосе с металлическим покрытием, имеющая следующий состав (в мас.%): С≤1,00, Mn 20,0-30,0, Al≤0,5, Si≤0,5, В≤0,01, Ni≤3,0, Cr≤10,0, Cu≤3,0, N<0,6, Nb<0,3, Ti<0,3, V<0,3, P<0,1, железо и неизбежные примеси - остальное, в которой между основой и металлическим покрытием, нанесенным из расплава Al/Si-сплава, алюминия, цинка или цинкового сплава, образован промежуточный слой, состоящий, в основном, из алюминия и железа.

Полученный, таким образом, покрытый плоский стальной прокат обладает оптимизированной коррозионной стойкостью при одновременно хорошей склонностью к сварке.

При этом достигаемые благодаря изобретению эффекты особенно надежно возникают тогда, когда толщина промежуточного слоя составляет 50-1000 нм.

Особенно предпочтительно достигаемые благодаря изобретению эффекты проявляются при покрытии высоколегированных стальных полос с содержанием марганца, по меньшей мере, 6 мас.%. Так, оказалось, что стальной основной материал, содержащий (в мас.%) С≤1,00, Mn 20,0-30,0, Al≤0,5, Si≤0,5, В≤0,01, Ni≤3,0, Cr≤10,0, Cu≤3,0, N<0,6, Nb<0,3, Ti<0,3, V<0,3, Р<0,1, остальное железо и неизбежные примеси, особенно хорошо покрывается защищающим от коррозии покрытием, если он предварительно снабжается, согласно изобретению, алюминиевым промежуточным слоем. То же справедливо, если в качестве основного материала применяется сталь, содержащая (в мас.%) С≤1,00, Mn 7,00-30,00, Al 1,00-10,00, Si>2,50-8,00 (причем сумма содержаний А1 и Si>3,50-12,00), В≤0,01, Ni<8,00, Cu<3,00, N<0,60, Nb<0,30, Ti<0,30, V<0,30, Р<0,01, остальное железо и неизбежные примеси.

Именно для таких стальных полос с высоким содержанием марганца изобретение показало путь, позволяющий защитить эти стальные полосы экономичным образом от коррозии так, что они могут использоваться для изготовления кузовов в производстве транспортных средств, в частности в автомобилестроении, которые в практическом использовании подвержены воздействию особенно корродирующих сред.

Как и при традиционном нанесении покрытий погружением в расплав, способом, согласно изобретению, могут покрываться холодно- и горячекатаные стальные полосы.

В частности, если способом, согласно изобретению, должны покрываться стальные полосы с высоким содержанием марганца, то оказалось благоприятным, если температура проводимого после нанесения промежуточного слоя отжига составляет 680°С-900°С. В этом температурном диапазоне особенно надежно происходит желаемая диффузия железа стальной полосы с предварительно нанесенное покрытие, так что также надежно обеспечивается сцепление покрытия с материальным замыканием с образованным стальной полосой основным слоем. Это особенно благоприятно, если промежуточный слой наносится методом PVD.

По типу известного нанесения покрытий погружением в расплав непрерывно должен осуществляться отжиг покрытой способом, согласно изобретению, стальной полосы. Устройство для отжига может быть при этом частью известной установки для нанесения покрытий погружением в расплав.

Отжиг проводится предпочтительно в атмосфере защитного газа, чтобы уменьшить до минимума опасность окисления.

В зависимости от имеющегося в распоряжении оборудования и выбранной температуры отжига продолжительность проводимого после нанесения промежуточного слоя отжига должна составлять 30-250 с, чтобы достичь желаемой степени диффундирования железа стальной полосы в промежуточный слой методом PVD.

В отношении коррозионной защиты и свариваемости способ, согласно изобретению, особенно предпочтительно проявляется тогда, когда слой расплавленного металла, нанесенный на алюминиевый промежуточный слой, образован Al/Si-сплавом, чистым Al, чистым цинком и/или цинковым сплавом.

Другой улучшающий сцепление алюминиевого промежуточного слоя со стальной полосой вариант осуществления изобретения отличается тем, что перед нанесением алюминиевого промежуточного слоя, предшествующем отжигу, стальную полосу очищают.

После нанесения покрытия погружением в расплав можно известным способом провести дрессировку, чтобы оптимизировать качество поверхности и шероховатость покрытой полосы.

Ниже изобретение более подробно поясняется на примере его осуществления с помощью чертежей, на которых схематично и фрагментарно изображают:

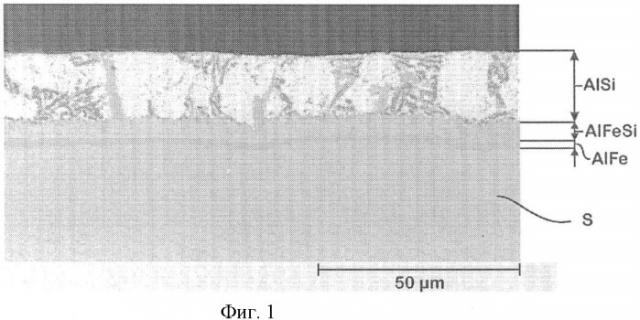

- фиг.1: покрытую способом согласно изобретению стальную полосу в разрезе;

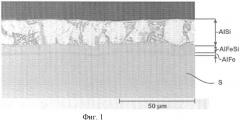

- фиг.2: покрытую стальную полосу из фиг.1 вид сверху;

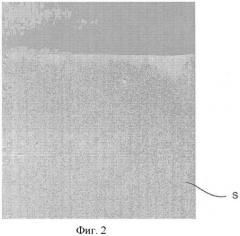

- фиг.3: покрытую стальную полосу из фиг.1 по Листку испытаний стали и чугуна SEP 1931 вид сверху;

- фиг.4: покрытый традиционным образом погружением в расплав образец стальной полосы вид сверху.

Сталь повышенной прочности, содержавшая в качестве существенных в отношении ее свойств элементов, помимо железа и неизбежных примесей, (в мас.%) 20 Mn, 2,7 Al и 2,7 Si, была отлита в слитки, традиционным образом окончательно прокатана в горячекатаную полосу, а затем намотана. Полученная горячекатаная полоса имела предел прочности Rm 720 МПа и удлинение А80 60%.

Полученная горячекатаная полоса была затем подвергнута на первом этапе холодной прокатке в холоднокатаную полосу со степенью деформации 30%. Затем следовал промежуточный отжиг холоднокатаной полосы, проводившийся при 900°С. После промежуточного отжига полученная стальная полоса S на следующем этапе была подвергнута холодной прокатке до окончательной толщины со степенью деформации 40%.

После холодной прокатки поверхность холоднокатаной полосы была очищена путем мокрой химической очистки, прежде чем она вошла в установку для нанесения покрытия методом PVD.

В установке для нанесения покрытия методом PVD на стальную полосу S был нанесен алюминиевый слой толщиной 0,5 мкм за счет того, что алюминийсодержащий пар был направлен в вакууме на поверхности стальной полосы S и осажден там.

После нанесения покрытия на полосу алюминиевого слоя методом PVD она была подвергнута в проходной отжигательной печи отжигу при 800°С с временем пребывания в ней 60 секунд в атмосфере защитного газа, состоящей из 5% Н2, остальное N2. Еще в проходной отжигательной печи и по-прежнему в атмосфере защитного газа после этой первой фазы отжига осуществлялось охлаждение до температуры 660°С, с которой стальная полоса S вошла в ванну с расплавом, образованную алюминиево-кремниевым сплавом.

В процессе отжига железо стального материала стальной полосы S диффундировало в нанесенный на ее поверхность методом PVD алюминиевый слой, в результате чего возник состоящий, в основном, из Al и Fe AlFe-слой, который был соединен с материальным замыканием со стальной полосой S и прочно сцеплен с ним (фиг.1).

В ванне с расплавом несущая AlFe-слой стальная полоса S была покрыта AlSi-слоем. За счет возникающих в процессе нанесения покрытия погружением в расплав диффузионных процессов при этом образовался промежуточный AlFeSi-слой, состоящий, в основном, из Al, Fe и Si. Толщина этого промежуточного AlFeSi-слоя больше толщины сцепленного непосредственно с поверхностью стальной полосы S AlFe-слоя, однако заметно меньше толщины внешнего, состоящего, в основном, из А1 и Si AlSi-слоя (фиг.1).

После извлечения покрытой таким образом стальной полосы S из ванны с расплавом толщина покрытия была отрегулирована известным образом посредством системы сдувающих сопел. После этого покрытая стальная полоса S была охлаждена и подвергнута подкатке для оптимизации характера ее поверхности. Полученная покрытая стальная полоса S была затем промаслена и намотана в готовый к отправке рулон.

На фиг.2 при виде сверху изображена фрагмент стальной полосы, покрытой поясненным выше образом. Хорошо видно плотное на всей поверхности и равномерное нанесение покрытия.

На фиг.3 изображен результат проведенного на стальной полосе S склероскопического испытания. Он подтверждает хорошее сцепление со стальной полосой S структуры покрытия, образованной AlFe-, AlFeSi- и AlSi-слоями. Не видны отслаивания или сопоставимые повреждения.

В противоположность этому на фиг.4 для сравнения при виде сверху изображена стальная полоса V, легированная точно так же, как и стальная полоса S. За исключением этапа нанесения покрытия методом PVD, она была обработана таким же образом, как и стальная полоса S. При этом на фиг.4 заметно, однако, что стальная полоса V по окончании процесса обработки почти не имеет покрытия.

1. Способ нанесения покрытия на стальную полосу, имеющую следующий состав, мас.%: С≤1,6, Мп 6-30, Al≤10, Ni≤10, Cr≤10, Si≤8, Cu≤3, Nb≤0,6, Ti≤0,3, V≤0,3, P≤0,1, B≤0,01, N≤1,0, железо и неизбежные примеси - остальное, включающий нанесение алюминиевого слоя на стальную полосу и отжиг, в процессе которого образуется промежуточный слой, состоящий, в основном, из алюминия и железа, и последующее нанесение расплавленного металла, состоящего из Al/Si-сплава, алюминия, цинка или цинкового сплава.

2. Способ по п.1, в котором отжиг проводят при температуре 680-900°С.

3. Способ по п.1 или 2, в котором алюминиевый слой наносят толщиной 50-1000 нм.

4. Способ по п.1 или 2, в котором отжиг проводят 30-250 с.

5. Способ по п.1 или 2, в котором нанесение осуществляют погружением в расплав.

6. Способ по п.1 или 2, в котором перед нанесением алюминиевого слоя, предшествующим отжигу, стальную полосу очищают.

7. Способ по п.1 или 2, в котором алюминиевый слой наносят методом PVD.

8. Стальная полоса с металлическим покрытием, имеющая следующий состав, мас.%: С≤1,00, Mn 20,0-30,0, Al≤0,5, Si≤0,5, В≤0,01, Ni≤3,0, Cr≤10,0, Cu≤3,0, N<0,6, Nb<0,3, Ti<0,3, V<0,3, P<0,1, железо и неизбежные примеси - остальное, в которой между основой и металлическим покрытием, нанесенным из расплава Al/Si-сплава, алюминия, цинка или цинкового сплава, образован промежуточный слой, состоящий, в основном, из алюминия и железа.

9. Полоса по п.8, отличающаяся тем, что промежуточный слой имеет толщину 50-1000 нм.

10. Стальная полоса с металлическим покрытием, имеющая следующий состав, в мас.%: С≤1,00, Mn 7,0-30,0, Al 1,00-10,00, Si>2,50-8,00 с содержанием Al+Si>3,50-12,00, В<0,01, Ni<8,0, Cu<3,0, N<0,60, Nb<0,30, Ti<0,30, V<0,30, P<0,01, железо и неизбежные примеси - остальное, в которой между основой и металлическим покрытием, нанесенным из расплава Al/Si-сплава, алюминия, цинка или цинкового сплава, образован промежуточный слой, состоящий, в основном, из алюминия и железа.