Устройство для измерения температурного поля газового потока на выходе камеры сгорания

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано, например, для измерения температурного поля газового потока на выходе камеры сгорания. Устройство для измерения температурного поля газового потока на выходе камеры сгорания содержит преобразователь температуры, связанный с телевизионным регистратором, который расположен в передней полусфере перед преобразователем температуры, который выполнен в виде высокотемпературных стержней, состоящих из керамических наборных втулок, армированных металлическими охлаждаемыми трубчатыми стержнями с верхним и нижним коллекторами, которые снабжены штуцерами для продува охлаждающего воздуха, при этом трубчатые стержни профилированы снаружи и изнутри, а со стороны нижнего коллектора установлены пружины поджима втулок, причем нижние торцы трубок установлены с возможностью перемещения относительно нижнего коллектора. Технический результат - измерение высокотемпературного поля газового потока с уточнением экспериментальных результатов для обеспечения необходимой стойкости от воздействия аэродинамических сил набегающего потока. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области измерения температурных полей газовых потоков.

В практике изучения структуры течения горячих газовых потоков при создании теплонапряженных камер сгорания, а также при исследовании их моделей имеет место задача измерения распределения температуры газа в области течения, то есть измерения поля температур. При этом необходимо измерять температуру газа в большом числе точек, поскольку, как правило, структуры таких потоков сложны и требуют обеспечить высокое пространственное разрешение. Кроме того, необходимо проводить измерения в течение короткого временного интервала, т.к структура потока может меняться с течением времени, а в ряде случаев проведение длительных измерений связано с большими энергозатратами.

Известны устройства для измерения температурных полей газовых потоков в виде контактных зондов с установленными термопарами или термометры сопротивлений (см., например, Измерение при теплотехнических исследованиях, авт. Бошняк Л.Л., стр.206-212, 448, Машиностроение, 1974 г.). Установка измерительного зонда в одну точку с последующим перемещением в следующую точку и замером температуры в каждом цикле нарушает характер течения и тем самым искажает результаты измерения температурного поля. Проведение замеров поля температур во множестве точек становится по времени длительным и трудоемким. Позиционирование зонда в пространстве требует дорогостоящего и сложного оборудования, а также инерционность термоприемников все вместе приводит к снижению возможности их применения для измерения температурных полей газовых потоков.

Известно также устройство для измерения температурных полей газовых потоков на основе многопоясных зондов (гребенки), объединящие в единую конструкцию несколько термоприемников, в которых преобразователями температуры, то есть термочувствительными элементами, являются термопары или термометры сопротивления (см. Пешехонов Н.Ф. Приборы для измерения давления, температуры и направления потока в компрессорах, стр.118-127, М.: Оборонгиз, 1964 г.). Такие зонды после их позиционирования позволяют проводить измерения температуры одновременно в нескольких точках газового потока, что несколько сокращает время измерений. В остальном таким устройствам присущи те же недостатки, что и недостатки устройств, рассмотренных выше. Дополнительно можно отметить как недостаток их конструктивную сложность, а также сложность и трудоемкость в изготовлении. Отмеченные недостатки ограничивают возможность применения данных устройств для измерения температурных полей газовых потоков.

Наиболее близким по назначению для измерения температурных полей газовых потоков к предлагаемому устройству является устройство измерения температурного поля газового потока по патенту (RU №2230300, МКИ G01K 13/02, опубликовано 20.06.04 г.).

Указанное устройство для измерения температурного поля газового потока содержит преобразователь температуры, тепловизионную камеру, при этом преобразователь температуры выполнен в виде сетки из нитей с термоиндикаторным покрытием, при чем материал нитей сетки имеет коэффициент теплопроводности, составляющий 0,95…1,05 коэффициента теплопроводности газа, толщина нитей сетки составляет 10…50 мкм, а расстояние между нитями сетки составляет 100…200 толщин нитей. Выполнение преобразователя температуры в виде сетки из нитей, размещенной в газовом потоке и практически не искажающей структуру потока, приводит к прогреву нитей сетки и формированию на сетке температурного поля, отображаемого на тепловизионной камере в виде цветового поля, отображаемого на мониторе тепловизионной камеры. Этот визуальный образ расшифровывается в числовые значения температуры в точках газового потока путем сопоставления цветов со шкалой «цвет-температура» на мониторе, т.е. проводят одномоментное измерение температурного поля газового потока в большом числе точек области течения, размеры которой определяются размерами сетки.

Однако для высокоэнтальпийных газовых потоков, имеющих температуры 1500-2500 K и сверхзвуковые скорости, такое устройство не пригодно, так как сетка из существующих материалов разрушится от совместного воздействия высоких температур и скоростного напора, а термоиндикаторные покрытия на такие температуры отсутствуют.

В кислородосодержащих газах наиболее стойкими являются керамики на основе окислов металлов, например циркониевые с добавками редкоземельных элементов, рабочая температура которых до 2350°С.

Целью изобретения является измерение высокотемпературного поля газового потока (температура торможения - 2000…2500 K и более) с уточнением экспериментальных результатов для обеспечения необходимой стойкости от воздействия аэродинамических сил набегающего потока.

Поставленная цель достигается тем, что устройство для измерения температурного поля на выходе камеры сгорания телевизионный регистратор расположен в передней полусфере перед преобразователем температуры, который выполнен в виде высокотемпературных стержней, состоящих из керамических наборных втулок, армированных металлическими охлаждаемыми трубчатыми стержнями с верхним и нижним коллекторами, которые снабжены штуцерами для продува охлаждающего воздуха, при этом трубчатые стержни профилированы снаружи и изнутри, а со стороны нижнего коллектора установлены пружины поджима втулок, причем нижние торцы трубок установлены с возможностью перемещения относительно нижнего коллектора; длина керамических втулок соответствует величине изгибной деформации и эксцентриситета зазора между керамической втулкой и гофрированным армирующим стержнем; оптическая ось телевизионного регистратора расположена под углом обеспечивающим наибольшую величину диффузионной излучательной способности материала керамической втулки.

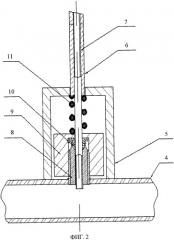

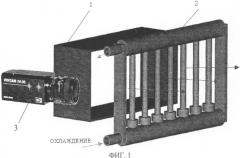

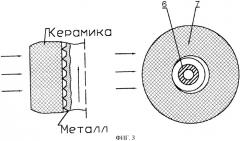

На фиг.1 представлена схема заявленного устройства для измерения температурного поля газового потока на выходе камеры сгорания, на фиг.2 узел крепления охлаждаемых трубок, на фиг.3 показаны сечение металлической и керамической трубок.

Устройство для измерения температурного поля газового потока на выходе газового потока содержит решетку 2 из высокотемпературных стержней, расположенную в интересуемой плоскости исследователя перпендикулярно потоку газов истекающих из сопла 1, и телевизионный регистратор 3, оптическая ось которого ориентирована на решетку под углом, обеспечивающим наибольшую величину диффузионной излучательной способности материала керамической втулки. Узел крепления охлаждаемых втулок, сопрягаемый с нижним коллектором, содержит трубку коллектора 4, защитный стакан 5, через верхнее отверстие которого установлен трубчатый стержень 6, верхняя часть которого наглухо соединена с верхним коллектором, а нижняя часть свободно расположена в штуцере 8, который сварен с трубкой нижнего коллектора 4. Штуцер 8 через медную прокладку 10 соединен с накидной гайкой 9, на верхней части которой внутри защитного стакана 5 установлена прижимная пружина 11. На трубчатый стержень 6 с зазором надеты керамические термобарьерные втулки 7. Длина термобарьерной втулки выбирается из условия, что расчетный прогиб армирующей трубки 6 при упругой изгибной деформации от скоростного напора газов не превышает зазора (эксцентриситета) между армирующей трубкой 6 и внутренним диаметром термобарьерной втулки 7. Металлические трубки 6 профилированы по длине «резьбовой» накаткой. Это обеспечивает повышение турбализации потока воздуха при внутреннем течении в каналах малого сечения и снижается тепловой контакт с надетыми керамическими втулками. Эксперименты показали, что неравномерность контакта в стыке «металл-керамика» по оси из-за накатки и эксцентричности по окружности увеличивает эквивалентное тепловое сопротивление металлического слоя в 10…15 раз.

Устройство работает следующим способом. Преобразователь температуры 2 в виде высокотемпературных стержней, оснащенный телевизионным регистратором располагают в передней полусфере перед преобразователем температуры, помещается в газовый поток, исходящий из сопла камеры 1. При прогреве высокотемпературных стержней на них формируется температурное поле, идентичное температурному полю газового потока. Тепловое излучение от высокотемпературных стержней, интенсивность которого соответствует температуре газового потока, с помощью телевизионного регистратора 3 преобразуется в визуальный образ в виде термограммы решетки. С помощью программы обработки изображения термограммы решетки получают распределение температур по длине каждого стержня решетки. Тем самым производится одномоментное измерение температурного поля газового потока в большом числе точек области течения. При температурах выше 1200 K отношение коэффициентов теплопроводности указанных материалов решетки приблизительно составляет 1:20, а тепловых сопротивлений 1:50 и более. Металлические трубки могут охлаждаться сжатым воздухом до температур порядка 1000 K, что достаточно для упругой термостойкости распространенных хромоникелевых сталей. Таким образом был реализован большой перепад по радиусу стержня с тем, чтобы температура поверхности была ближе к температуре торможения газового потока. Температура охлаждающего воздуха измерялась на входе и на выходе устройства, для определения теплового потока, знание которого необходимо в расчете корректирующих коэффициентов при оценке температуры газа по температуре омываемой втулки. В этом случае важно влияние места установки камеры регистратора на процесс измерения.

При температуре 3000 K потребуется керамика с меньшей теплопроводностью и более сложная оценка влияния теплообмена излучением керамики на ее температурное состояние.

Сокращение числа операций и их упрощение, повышение комфортности и безопасности работы при проведении измерений достигаются за счет однократного за время эксперимента (до его начала) размещения преобразователя в виде решетки в область течения, а также измерения путем дистанционного наблюдения и расшифровки картины температурного поля решетки на экране монитора регистратора. Для снижения термочувствительности регистратора использовались корректирующие фильтры.

1. Устройство для измерения температурного поля газового потока на выходе камеры сгорания, содержащее преобразователь температуры, связанный с телевизионным регистратором, отличающееся тем, что телевизионный регистратор расположен в передней полусфере перед преобразователем температуры, который выполнен в виде высокотемпературных стержней, состоящих из керамических наборных втулок, армированных металлическими охлаждаемыми трубчатыми стержнями с верхним и нижним коллекторами, которые снабжены штуцерами для продува охлаждающего воздуха, при этом трубчатые стержни профилированы снаружи и изнутри, а со стороны нижнего коллектора установлены пружины поджима втулок, причем нижние торцы трубок установлены с возможностью перемещения относительно нижнего коллектора.

2. Устройство по п.1, отличающееся тем, что оптическая ось телевизионного регистратора расположена под углом, обеспечивающим наибольшую величину диффузионной излучательной способности материала керамической втулки.