Способ теплового контроля остаточных напряжений и дефектов конструкций

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Способ включает воздействие на исследуемую конструкцию статической нагрузкой в течении времени (tst), регистрацию температурного поля поверхности конструкции (Tst(x,y)) по истечении времени (tst) при действии статической нагрузки, приложение к исследуемой конструкции динамической нагрузки, имитирующей нагрузку на конструкцию в реальных условиях эксплуатации (P(t)) по истечении времени релаксации статической нагрузки, регистрацию в процессе приложения динамической нагрузки температурного поля поверхности конструкции (Tdin(x,y)), анализ температурных полей (Tst(x,y)) и (Tdin(x,y)) с учетом параметров исследуемой конструкции, на основе которого судят о наличии внутренних остаточных напряжений исследуемой конструкции и наличии в ней внутренних дефектов. Технический результат состоит в повышении достоверности результатов оценки технического и эксплуатационного состояния конструкций и их элементов. 2 з.п. ф-лы, 11 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники и может быть использовано при определении внутренних напряжений и дефектов конструкций методом теплового контроля.

Износ основных фондов и технического оборудования приводит к снижению надежности их эксплуатации.

Например, усталость металла конструкций мостовых и портальных подъемных кранов, металлических конструкций железнодорожных и автомобильных мостов и т.п. приводит к возникновению остаточных внутренних напряжений, которые вызывают образование трещин и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации. Однако полная замена конструкций в настоящее время практически невозможна по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции и дать рекомендации по ее ремонту или восстановлению.

Известен способ определения остаточных напряжений в пластинах (авт. свид СССР №1543259), согласно которому пластину освещают когерентным светом, записывают голограмму поверхности, удаляют часть материала, создают локальную зону деформаций путем точечной нагрузки в зоне перемещений, вызванных удалением материала, записывают голограмму поверхности вторично. Величину и знак остаточных напряжений определяют по числу интерференционных полос и их искажению. Этот способ применим исключительно для плоских деталей, сопряжен с разрушением материала и используется для научных исследований в лабораториях.

Известен способ определения остаточных напряжений по патенту РФ №2032162, согласно которому в испытуемый материал статически вдавливают пирамидальный индентор до образования отпечатка с развивающимися хрупкими трещинами, измеряют усилие и параметры трещины, оценивают топологию трещин, определяют равновесное и эффективное значения вязкости разрушения, а величину остаточных напряжений рассчитывают по приведенному соотношению с учетом линейных размеров действительного зерна в покрытии.

Способ сложен в осуществлении и применим только в лабораторных целях.

Наиболее близким к заявленному является способ диагностики остаточных внутренних напряжений конструкций (авт. свид. СССР №1717941). Данный способ включает силовое воздействие на поверхность конструкции и регистрацию топографических интерферограмм, по анализу которых судят о величине внутренних напряжений.

Недостаток данного способа заключается в следующем.

Метод требует дорогостоящего высокоточного оптического оборудования (голографического интерферометра), который имеет ограниченное применение в реальных условиях эксплуатации (имеются ограничения по влажности воздуха, температуре и т.п.). Кроме того, данный метод требует высокоточного по величине силового воздействия на поверхность для получения голографических интерферограмм. Поэтому данный метод применим только в лабораторных условиях для исследования небольших по размеру образцов и не пригоден для контроля реальных конструкций в натурных условиях эксплуатации: силовых конструкций мостовых и портальных кранов, железнодорожных и автомобильных мостов и др. аналогичных конструкций, которые в течение нескольких десятков лет находятся в условиях периодических силовых нагрузок.

Поэтому на сегодняшний день имеется потребность в создании способа диагностики технического состояния реальных конструкций, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования.

Принципиально подход к решению задач определения и локализации областей концентрации внутренних напряжений и вызванных ими дефектов типа нарушений сплошности (например, трещин) стал возможен с развитием средств диагностики, основанных на регистрации и анализе температурных полей поверхности контролируемого объекта. Наиболее заметные результаты появились в последнее десятилетие.

Это связано с появлением современной портативной тепловизионной техники, например см. О.Н.Будадин и др. Тепловой неразрушающий контроль изделий, М.: Наука, 2002, стр.338-393, во-вторых, с созданием современного математического аппарата (там же, стр.39-89), позволяющего решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Изобретение направлено на решение задачи обеспечения оперативного контроля технического состояния сложных конструкций и их элементов (портальных и мостовых кранов и т.п.) в реальных условиях эксплуатации, например в условиях крайнего севера, в т.ч. в условиях нагрузки с оценкой их остаточного ресурса, определение дефектных участков (участков, не соответствующих нормативным документам), разработку рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими механическими нагрузками.

Технический результат, который достигается при использовании настоящего изобретения, состоит в повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов.

Технический результат достигается за счет того, что в способе контроля остаточных напряжений, а соответственно, технического состояния конструкций:

- на исследуемую конструкцию воздействуют статической нагрузкой в течение времени (tst),

- не снимая статическую нагрузку, по истечении времени (tst) регистрируют температурное поле поверхности конструкции (Tst(x,y)),

- по истечении времени релаксации статической нагрузки к исследуемой конструкции прикладывают динамическую нагрузку, имитирующую нагрузку на конструкцию в реальных условиях эксплуатации (P(t)),

- в процессе приложения динамической нагрузки регистрируют температурное поле поверхности конструкции (Тdin(х,у)),

- по анализу температурных полей (Tst(x,y)) и (Tdin(x,y)) с учетом параметров исследуемой конструкции определяют наличие внутренних остаточных напряжений исследуемой конструкции и наличие в ней внутренних дефектов.

По анализу температурных полей (Tst(x,y)) и (Tdin(x,y)) делают заключение о достаточности величины и характеристик прикладываемых механических нагрузок и при необходимости изменяют значения параметров нагрузок и проводят повторный контроль.

Регистрацию температурного поля конструкции осуществляют бесконтактно с помощью тепловизионной системы.

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где:

на фиг.1 приведено схематическое изображение полубесконечного слоя металла с трещиной. Толстая сплошная линия соответствует трещине, вблизи краев которой возникает пластическая деформация (закрашенные области). Внешняя нагрузка прикладывается перпендикулярно плоскости трещины,

на фиг.2 показаны динамика нагружения образца (а), тепловыделения в области пластической деформации (б) и модельная зависимость (в),

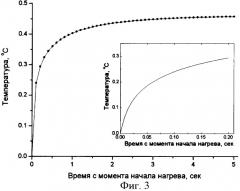

на фиг.3 - динамика нагрева поверхности металла на левом краю трещины за первые 5 сек. На вставке более подробно изображен начальный участок нагрева,

на фиг.4 - динамика нагрева-остывания поверхности металла на левом краю трещины при оптимальных условиях нагружения.

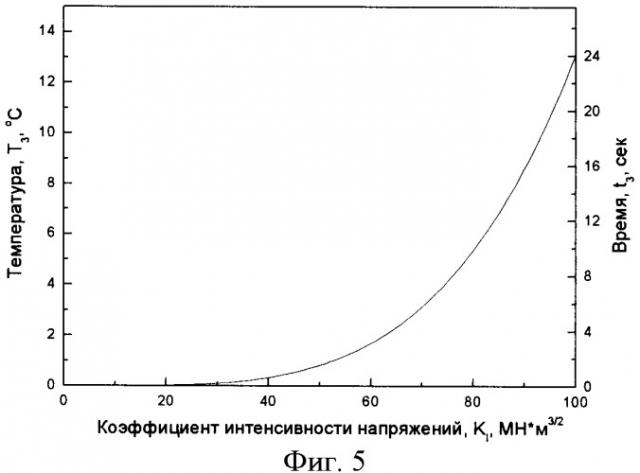

На фиг.5 приведены зависимости длительности наиболее интенсивного нагрева t3 и соответствующей температуры Т3 от коэффициента интенсивности напряжений KI,

на фиг.6 показано нормированное пространственное распределение температурного поля в различные моменты времени t,

на фиг.7 показано положение границы зоны возмущения температурного поля, найденное по уровню отсечки lev,

на фиг.8 приведены характеристики дефектов, при этом:

8а - фотография типового дефекта (трещины), образованного в области концентратора напряжения,

8б - гистограмма параметров дефектов,

на фиг.9 представлена функциональная схема теплового контроля области концентратора напряжения и дефектов,

фиг.10 показывает термограмму концентратора внутренних напряжений при воздействии статической нагрузки и фотографию участка конструкции,

на фиг.11 приведены термограмма участка конструкции с характерным дефектом типа трещины и фотография этого участка при воздействии на объект контроля динамической нагрузкой.

Теоретические предпосылки создания настоящего способа заключаются в следующем.

Как известно (см., например, D.Rittel, Thermomechanical aspects of dynamic crack imitation. International Journal of Fracture, 99, p.201-212 (2004), при нагружении металлического образца, в толще или на поверхности которого имеются дефекты, в областях вблизи границ дефектов происходит пластическая деформация, сопровождающаяся выделением тепла. Распространение тепла в образце приводит к тому, что на его поверхности возникает сложное распределение температурного поля. Формально, зафиксировав это распределение и решив обратную задачу нестационарной теплопроводности, можно восстановить распределение источников тепла, а следовательно, и определить положение и размер дефекта.

Таким образом, очевидно, что возможно использование теплового контроля для диагностики таких конструкций.

Повышение температуры поверхности стального образца при его нагружении вплоть до разрушения может достигать 20°С. С точки зрения возможных приложений в дефектоскопии и дефектометрии важно исследовать тепловыделение в образце, содержащем дефект, когда пластическая деформация имеет место лишь в малой области вблизи дефекта. В этом случае повышение температуры может составить существенно меньшую величину из-за оттока тепла в бездефектную область.

Для того чтобы понять возможность применения теплового контроля для обнаружения концентраторов напряжений, необходимо ответить на следующие вопросы: а) достаточно ли сильно возмущается температурное поле вблизи дефекта для надежной регистрации тепловизионной камерой при допустимых условиях нагружения; б) возможно ли определить дефект, расположенный в толще образца; в) каковы оптимальные условия нагружения.

Рассмотрим полубесконечный слой металла, внутри которого имеется трещина в виде математического разреза шириной d (см. фиг.1). Плоскость, в которой лежит трещина, перпендикулярна поверхности металла.

Пусть внешние напряжения прикладываются в направлении, перпендикулярном плоскости трещины. В этом случае вблизи правого и левого краев трещины возникают области пластической деформации, в которых выделяется тепло. Для упрощения задачи предположим, что область деформации вблизи каждого края имеет цилиндрическую форму. Радиус цилиндра определяем из формулы Ирвина [5]:

где σ02 - условный предел текучести, σ - напряжение в толще металла вдали от дефекта.

В дальнейшем анализе будем использовать два упрощающих приближения.

Во-первых, будем считать, что мощность выделения тепла Q одинакова внутри области пластической деформации, а вне этой области мощность равна нулю. В рамках этого приближения сложное распределение величин напряжения σ и относительного удлинения ε по области пластической деформации [Ю.Г.Матвиенко, Модели и критерии механики разрушения, М.: ФИЗМАТЛИТ, 2006] заменяется на равномерное (эти величины одинаковы по всей области). Использование этого приближения оправдано тем, что при обследовании дефектного образца с помощью тепловизора характерный размер области, в которой выделяется тепло, меньше разрешающей способности тепловизора. Таким образом, при решении задачи теплопроводности область, в которой выделяется тепло, можно считать бесконечно малой и не рассматривать ее внутреннюю структуру.

Во-вторых, заменим реальную временную зависимость мощности выделения тепла на меандр:

где Θ(t) - ступенчатая функция Хевисайда.

Реальная зависимость Q(t) определяется динамикой нагружения образца (см. фиг.2). Функция (2) простейшим образом моделирует динамику выделения тепла в области пластической деформации. Величину τ будем называть длительностью тепловыделения.

Поместим начало системы координат на поверхности металла в центре области тепловыделения на левом краю трещины, ось z направим перпендикулярно поверхности в толщу металла, ось х - вдоль трещины (см. фиг.1). Так как трещина считается бесконечно узкой, то ее наличие не влияет на процесс распространения тепла в металле. Таким образом, для расчета температурного поля u в металле необходимо решить нестационарное уравнение теплопроводности [В.П.Исаченко, В.А.Осипов, А.С.Сукомел, Теплопередача, М.: Энергия, 1969]:

ρ1=xex+yey,

ρ2=(x-d-2rp)ex+yey

где с, ρ и λ - соответственно теплоемкость, плотность и коэффициент теплопроводности металла, а Δ - оператор Лапласа.

Для решения этого уравнения необходимо задать граничные условия на поверхности металла [6]:

где α - коэффициент теплоотдачи поверхности.

В начальный момент времени t=0 температура металла равна температуре окружающей среды, которую будем считать равной нулю.

Численные оценки получены для стального образца со следующими теплофизическими характеристиками: λ=76.2 Вт/(м°С), ρ=7870 кг/м3, с=440 Дж/(кг°С). Коэффициент теплоотдачи примем равным α=8 Вт/(м2 °С), что является типичным значением в случае безветренной погоды.

Положим, что образец нагружается так, что напряжение вдали от трещины в 2 раза меньше условного предела текучести σ02. Предположим, что размер трещины равен d=2 см. Таким образом, из (1) следует, что радиус зоны пластической деформации равен rp=d/241

мм.

Выделение тепла начинается при значении напряжения порядка МПа, при этом относительное удлинение образца (в котором доминирует пластическая составляющая) составляет величину порядка

Будем считать, что характерная длительность тепловыделения составляет =1 сек (по порядку величины совпадает с длительностью нагружения образца).

Таким образом, для величины Q0 получаем следующую грубую оценку:

Представленные ниже результаты расчетов (если специально не оговорено иначе) получены с использованием указанных в этом разделе значений параметров λ, ρ, с, α, d, rp и Q0.

Проследим динамику изменения температуры на поверхности металла на левом краю трещины. Для удобства анализа фиксируем мощность тепловыделения Q0 и будем считать длительность тепловыделения бесконечно большой (τ→∞), что позволит нам проследить динамику нагрева вплоть до максимально возможного значения температуры.

На фиг.3 представлено решение уравнения (3) в точке (x=0, y=0, z=0). Видно, что наиболее интенсивный рост температуры поверхности наблюдается в течение 0.5 сек с начала нагрева. За это время температура возрастает на 0.35°С. Затем рост температуры замедляется, и после 1 сек с момента начала нагрева температура практически не возрастает, экспоненциально медленно стремясь к своему стационарному значению (около 0.45°С).

Замедление скорости возрастания температуры связано с оттоком тепла из области вблизи краев трещины в объем металла. На начальном этапе температура мала, поэтому мала и величина градиента температуры, а следовательно, и теплового потока. На этом этапе нагрев определяется выделением тепла в областях пластической деформации. Далее температура в области нагрева повышается, а с ней возрастают градиенты температуры и, как следствие, отток тепла от области нагрева. Этот участок характеризуется уменьшением скорости нагрева. Наконец, при приближении к стационарному режиму (t>1 сек) отток тепла практически компенсирует выделение тепла в области нагрева.

Заметим, что вклад конвективного теплообмена на границе металла в отток тепла пренебрежимо мал. Действительно, плотность конвективного теплового потока можно оценить как:

где <и> - средняя температура по поверхности зоны нагрева. Отток тепла в объем металла можно оценить следующим образом:

Динамика нагрева, представленная на фиг.3, существенно отличается от результатов, полученных для бездефектного образца, когда удалось достигнуть повышения температуры примерно на 20°С. Основная причина различия заключается в том, что эти результаты получены для случая, когда теплота выделялась равномерно по всему объему образца, благодаря чему отток тепла осуществляется лишь благодаря конвективному теплообмену на границе образца. Таким образом, понижения температуры за счет оттока тепла внутрь металла не происходило, что и позволило достичь сравнительно высоких температур нагрева.

Если нагрев происходит лишь в области дефекта, то эффектами распространения тепла внутрь металла пренебречь нельзя. Таким образом, повышение температуры в области дефекта происходит лишь на сравнительно малую величину (около 0,4°С). Тем не менее, современные тепловизионные камеры с высокой достоверностью могут зарегистрировать такое изменение температурного поля.

Определим вначале характерное время выхода на стационарное значение температуры, а именно время, за которое температура достигает 90% от значения, достигаемого при t, τ→∞.

По данным, представленным на фиг.3, получаем следующие значения для этого времени и соответствующей температуры:

Очевидно, что для регистрации наружного дефекта нет смысла нагружать образец дольше этого времени (это не приведет к повышению температуры, однако повысит вероятность разрушения образца).

Определим время линейного возрастания температуры как временной промежуток, за который производная температуры по времени больше 50% от ее значения в нулевой момент времени:

Определим также время наиболее интенсивного роста температуры как время, в течение которого производная температуры по времени более чем в два раза превышает значение в момент времени t1:

Это значение времени кажется оптимальным выбором для длительности нагружения (которое, как следует из фиг.2, приблизительно равно длительности тепловыделения), так как за этот сравнительно короткий интервал времени температура успевает возрасти примерно на 80% от своего максимального значения. Динамика нагрева-охлаждения при τ=t3 (и фиксированном Q0=30 МВт/м3) представлена на фиг.4.

Показано, что динамика нагрева существенно зависит от размера области пластической деформации rp. В механике разрушений более распространенной величиной, характеризующей дефект, является коэффициент интенсивности напряжений КI, который связан с rp посредством (1).

Рассмотрим пространственное распределение температурного поля по поверхности металла. Для упрощения анализа предположим, что трещина имеет достаточно большой размер, поэтому возмущение температурного поля вблизи обоих краев можно рассматривать независимо друг от друга.

Распределение температурного поля на поверхности образца в различные моменты времени t, нормированное на значение , представлено на фиг.6.

Видно, что сразу после начала нагружения температура отлична от нуля лишь в области тепловыделения, а в более поздние моменты времени распределение температурного поля постепенно уширяется.

Этот факт позволяет регистрировать дефект, находящийся в толще образца на некотором расстоянии от поверхности. Введем понятие границы области возмущения температурного поля, т.е. координату точки на поверхности, в которой температура составляет некоторую величину lev от значения температуры в точке (в нашем случае 0.45°С).

Зависимости положения границы (отсчитываемой от центра зоны пластической деформации) от времени, найденные для различных значений уровня отсечки, представлены на фиг.7. Различные значения уровня отсечки соответствуют различным значениям чувствительности регистрирующего прибора. Современные тепловизоры способны фиксировать повышение температуры вплоть до 0.01°С. Следовательно, в нашем случае можно воспользоваться кривой, соответствующей уровню отсечки lev=0.1. Таким образом, в нашем случае можно зарегистрировать дефект по температурному полю на расстоянии порядка 1 см от его края.

Из фиг.7 также следует, что граница области возмущения распространяется достаточно медленно по сравнению со скоростью нагрева поверхности металла на краю трещины. Таким образом, для регистрации дефекта, находящегося в толще образца, необходимо увеличить длительность нагружения (по сравнению с длительностью нагружения для регистрации дефектов, расположенных на поверхности).

Разрушающие и металлографические исследования дефектов типа трещин в металлических конструкциях позволили определить характеристики дефектов, в т.ч. сформировать понятие минимального дефекта, образованного в области концентратора напряжения. На фиг.8 в качестве примера приведена гистограмма характеристик дефектов, полученная по результатам экспериментальных исследований.

На фиг.8а показаны типовые дефекты в виде различных видов локального коррозионного воздействия вследствие образования микрогальваноэлементов (схема): а - контактная (К) и щелевая (Щ), б - "обесцинкование", "обезникеливание", "обезалюминивание", в - точечная коррозия, г - избирательная коррозия, д - распад по границам зерен, е - "губчатая" коррозия в чугуне, 1 - участок благородного металла, 2 - участок неблагородного металла, 3 - кристаллы чистой меди, 4, 6 - покровный слой, 5 - медный слой, 7 - металл, 8 - благородная фаза, 9 - неблагородная фаза, 10 - основной металл, 11 - выделения по границам зерен, например карбиды, 12 - перлит, феррит, 13 - графит.

Концентраторы напряжения и, как следствие, трещины проявляются при приложении к исследуемому объекту механических нагрузок в виде областей с повышенной энергией и, как следствие, с повышенной температурой по сравнению с температурой участков объекта без концентраторов напряжений.

Способ осуществляется следующим образом, при этом используют систему, приведенную на фиг.9. На этой же фигуре приведены фотографии некоторых элементов системы. Здесь 1 - источник нагружения, 2 - система управления источником нагружения, 3 - исследуемый объект, 4 - дефект типа нарушения сплошности (трещина), 5 - термограмма концентратора напряжения, 6 - тепловизионная система, 7 - отчет по результатам контроля, 8 - технология (методика контроля), 9 - специальное программное обеспечение.

На фиг.10 и фиг.11 приведены, в качестве примера, характерные термограммы образцов, содержащих концентраторы напряжений и дефекты в виде трещин при приложении к ним статических и динамических нагрузок, а также термограммы участков конструкции реального объекта - конструкции мостового крана - с характерными температурными аномалиями. Регистрация температурных полей железнодорожного моста осуществлялась в процессе механических нагрузок за счет периодических нагрузок колесных пар проходящего железнодорожного состава.

Таким образом, проведенные исследования подтверждают возможность регистрации и распознавания концентраторов напряжений и внутренних дефектов в виде трещин.

Из проведенных исследований видно:

- концентраторы напряжений проявляются наилучшим образом в процессе приложения к исследуемому объекту статических нагрузок, имеющих большой период изменения величины во времени;

- дефекты в виде нарушений сплошности (например, трещины) проявляются наилучшим образом в процессе приложения к исследуемому объекту как статических, так и динамических нагрузок, имеющих малый период изменения величины во времени.

Разделение регистрации температурного поля при приложении статических и динамических нагрузок позволяет разделить температурные аномалии, обусловленные внутренними концентраторами напряжений и дефектами в виде трещин, и разработать методики их распознавания.

Результаты обработки экспериментальных исследований, в т.ч. термограмм, показали следующее:

- прикладываемые реальные (не оказывающие на исследуемую конструкцию опасных воздействий) механические нагрузки на исследуемый объект обуславливают образование локальных температурных областей;

- существующие тепловизионные приборы позволяют достоверно выявлять температурные аномалии, обусловленные внутренними концентраторами напряжений и внутренними трещинами по критериям: температурного разрешения, пространственного разрешения, быстродействия (определяется частотой регистрации кадров).

Результаты исследований и сравнение результатов экспериментальных исследований со способом контроля, принятым в качестве ближайшего аналога, приведены в таблице 1.

| Таблица 1 | ||||

| № п/п | Параметр | Численные и качественные значения параметра | ||

| изобретение | способ - прототип | |||

| 1 | 2 | 3 | 4 | |

| 1 | Возможность контроля объектов в реальных условиях эксплуатации | имеется | ограничено | |

| 2 | Необходимость наличия специальной аппаратуры | Аппаратура серийная, специальные | Аппаратура дорогостоящая, стационарная, с | |

| требования отсутствуют | виброзащитой, голографическим интерферометром | |||

| 3 | Погрешность величин прилагаемых нагрузок | До 100% | Не более 10% | |

| 4 | Поле обзора | Реально до 5×5 м (ограничено геометрической разрешающей способностью аппаратуры) | Не более 0,5×0,5 м (ограничено величиной когерентности используемого лазера) | |

| 5 | Производительность контроля | Не менее 25 м2/мин | Не определяется | |

| 6 | Погрешность локализации областей концентраторов и дефектов | 12% | 15% | |

| 7 | Мобильность | Аппаратура мобильная (переносная), вес не более 15 кг | Аппаратура стационарная. Вес до 150 кг | |

| 8 | Защита от внешних факторов | Имеется защита от пыли и влаги | Защиты не имеется |

Представленный способ имеет следующие преимущества:

- обеспечивает оперативный мобильный контроль в реальных условиях эксплуатации контролируемых объектов,

- позволяет повысить достоверность результатов контроля, ориентировочно, в два раза,

- позволяет повысить надежность эксплуатации контролируемых объектов (особенно работающих на пределе остаточного ресурса),

- позволяет снизить вероятность аварий за счет определения реальных технических характеристик.

1. Способ теплового контроля остаточных напряжений и дефектов конструкций, включающий следующие операции:воздействие на исследуемую конструкцию статической нагрузкой в течение времени (tst),регистрацию температурного поля поверхности конструкции (Tst(x,y)) по истечении времени (tst) при действии статической нагрузки,приложение к исследуемой конструкции динамической нагрузки, имитирующей нагрузку в реальных условиях эксплуатации (P(t)) по истечении времени релаксации статической нагрузки,регистрацию в процессе приложения динамической нагрузки температурного поля поверхности конструкции (Tdin(x,y)),анализ температурных полей (Tst(x,y)) и (Tdin(x,y)) с учетом параметров исследуемой конструкциии определение на основе анализа температурных полей внутренних остаточных напряжений исследуемой конструкции и внутренних дефектов.

2. Способ по п.1, отличающийся тем, что по анализу температурных полей (Tst(x,y)) и (Tdin(x,y)) делают заключение о достаточности величины прикладываемых механических нагрузок, и при необходимости изменяют значения параметров нагрузок и проводят повторный контроль.

3. Способ по п.1, отличающийся тем, что регистрацию температурного поля конструкции осуществляют бесконтактно с помощью тепловизионной системы.