Способ непрерывной разливки для литья тонких металлических полос и установка непрерывной разливки

Иллюстрации

Показать всеИзобретение относится к металлургии. В процессе литья металлическую полосу, выходящую из кристаллизатора установки непрерывной разливки из вертикального направления, изгибают в горизонтальное направление. Поддержание полосы, направление и пластическую деформацию осуществляют несколько пар роликов тянущего устройства. По меньшей мере посредством одной пары роликов тянущего устройства пластически деформируют металлическую полосу с изменением средней толщины металлической полосы менее 5%. При пластическом деформировании металлической полосы формируют металлопоток исключительно поперек направления транспортировки полосы. Обеспечивается получение металлической полосы с высокими показателями качества. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу непрерывной разливки для литья тонких металлических полос в установке непрерывной разливки, при котором металл из кристаллизатора выходит вертикально вниз, при этом металлическую полосу из вертикального направления отклоняют в горизонтальном направлении и при этом металлическая полоса опирается, и/или транспортируется, и/или пластически деформируется посредством нескольких роликовых пар тянущего устройства. Кроме того, изобретение относится к установке непрерывной разливки, в частности, для реализации этого способа.

Способ соответствующего типа известен из публикаций ЕР 1071529 В1 и WO 2004/065030 А1. При непрерывной разливке тонких металлических полос жидкий металл сверху подается в кристаллизатор, из которого предварительно отформованная металлическая полоса с еще жидкой сердцевиной выходит вертикально вниз. Полоса остывает в направлении транспортировки и упрочняется; при этом она постепенно отклоняется из вертикального направления в горизонтальном направлении. Для этого имеется несколько роликовых пар тянущего устройства, которые обеспечивают опору и транспортировку металлической полосы. Также может быть предусмотрено, что роликовые пары тянущего устройства осуществляют предварительную пластическую деформацию металлической полосы, то есть металлическая полоса уменьшается в толщине. Вслед за этим, то есть после прохождения через роликовые пары тянущего устройства, полоса попадает в последовательно включенный прокатный стан, где полосу дополнительно раскатывают.

Под обозначением CSP известен комбинированный процесс разливки и прокатки тонких слябов, толщина которых находится большей частью между 45 и 70 мм, иногда также до 90 мм. Требования к соблюдению заданных размеров, геометрии и механических свойств готовой горячекатаной полосы постоянно повышаются. Одновременно повышаются также рыночные требования к горячекатаному широкополосному прокату с как можно меньшей конечной толщиной. Чем тоньше горячекатаная полоса должна быть раскатана в чистовой линии прокатных клетей, тем труднее контролировать процесс прокатки. Требования к системам контроля и установки в чистовой линии прокатных клетей значительно повышаются при конечных значениях толщины ниже 1,5 мм.

Существенное воздействие на стабильность процесса прокатки имеет при этом задаваемая в чистовой линии прокатных клетей геометрия слябов, причем речь идет, в частности, о профиле и клиновидности тонких слябов по ширине металлической полосы, а также о равномерности по длине сляба. Неожиданные изменения профиля или клиновидности по длине приводят к скачкообразным изменениям состояния плоскостности в пределах чистовой линии прокатных клетей и, следовательно, к нестабильностям при прокатке, что в худшем случае может закончиться так называемым выпячиванием и обрывом заготовки с прекращением производства. Геометрия сляба является непосредственно определяющим качество результатом процесса разливки. Согласно уровню техники существует лишь одна возможность добиться определенного уменьшения толщины в зоне роликовых пар тянущего устройства за счет процесса прокатки между рабочими роликами.

CSP-разливочные машины согласно уровню техники оборудованы участком ”Liquid Core Reduction” (LCR) и за счет регулирования положения гидравлического цилиндра предлагают возможность изменения клиновидности металлической полосы или тонкого сляба. Профиль тонкого сляба определяет жесткость сегментов роликовой проводки и положение нижнего конца жидкой фазы в заготовке. Чем глубже в разливочной машине расположен нижний конец жидкой фазы заготовки, тем больше ферростатическое давление и, следовательно, при заданной постоянной жесткости сегментов изгибание сегментов и формирующийся профиль тонкого сляба. На практике это означает, что изменение скорости разливки изменяет положение нижнего конца жидкой фазы в заготовке и, следовательно, получается также измененный профиль сляба. Дополнительно на профиль сляба может негативно влиять выработка профиля рабочих роликов. Этот эффект или изменение может привести в последующем процессе прокатки к значительным трудностям.

Кроме того, использовавшиеся прежде CSP-разливочные машины большей частью не имели “Liquid Core Reduction”. Это значит, что там воздействие не могло оказываться ни на профиль, ни на клиновидность тонкого сляба. В этом случае геометрия сляба зависит как от выравнивания сегментов между собой, так и от жесткости сегментов и, наконец, также от положения нижнего конца жидкой фазы заготовки. Поэтому с разливочными машинами без “Liquid Core Reduction” соответственно больше ожидающих прокатный стан проблем.

Чтобы достичь воспроизводимых условий для прокатки металлической полосы в прокатном стане, по настоящее время в CSP-процессе отсутствует возможность воздействия, которая позволяет улучшить и постоянно поддерживать геометрию тонкого сляба.

Поэтому задачей изобретения является создание способа и соответствующей установки непрерывной разливки, при помощи которого и/или которой можно преодолеть названные недостатки. То есть обеспечить создание оптимальных условий для следующего за установкой непрерывной разливки процесса прокатки, позволяющих получить металлическую полосу с высокими показателями качества.

Решение этой задачи согласно изобретению в соответствии с предложенным способом отличается тем, что по меньшей мере одна роликовая пара тянущего устройства пластически деформирует металлическую полосу без существенного изменения средней толщины металлической полосы.

При этом предпочтительно поступают таким образом, что по меньшей мере одна пара роликов тянущего устройства в значительной степени по меньшей мере устраняет клиновидность, если такая присутствует, по ширине металлической полосы. Как альтернатива или дополнение может быть предусмотрено, что по меньшей мере одна пара роликов тянущего устройства создает желательный профиль поперечного сечения металлической полосы. Далее, ставится цель, чтобы в результате обработки давлением в роликовых парах тянущего устройства металлопоток осуществлялся исключительно или по меньшей мере в значительной степени поперек направления транспортировки металлической полосы.

Обработка давлением без существенного изменения средней толщины осуществляется преимущественно, если смотреть в направлении транспортировки металлической полосы, в последней, или в последних двух, или последних трех роликовых парах тянущего устройства. Далее, эта обработка осуществляется непосредственно перед или после изгибания металлической полосы в горизонтальное направление. Специально предусмотрено, что обработка давлением без существенного изменения средней толщины осуществляется в роликовых парах тянущего устройства непосредственно перед обработкой давлением в последовательно включенном в направлении подачи металлической полосы прокатном стане.

Под упомянутой обработкой давлением металлической полосы без существенного изменения ее средней толщины понимается именно то, что изменение средней толщины металлической полосы посредством последней, или последних двух, или последних трех роликовых пар тянущего устройства в конце установки непрерывной разливки составляет менее 5%, предпочтительно менее 3%.

Предложенная установка непрерывной разливки для литья тонких металлических полос в кристаллизаторе, из которого металл может выходить вертикально вниз, со средствами для изгибания металлической полосы из вертикального направления в горизонтальном направлении и с несколькими парами роликов тянущего устройства для опоры, транспортировки и/или пластической деформации металлической полосы, согласно изобретению отличается тем, что по меньшей мере одна роликовая пара тянущего устройства пластически деформирует металлическую полосу без существенного изменения ее средней толщины, как пояснено выше.

Предложенное изобретение позволяет целенаправленно регулировать геометрию тонкого сляба, причем под этим следует понимать, в частности, профиль и клиновидность.

Поэтому изменения в параметрах литья, в частности скорости литья, в результате не приводят к изменениям контура сляба. Используемая с этой целью роликовая пара тянущего устройства или соответственно, если смотреть в направлении подачи, последние роликовые пары тянущего устройства могут быть выполнены усиленными, чтобы осуществить упомянутую пластическую деформацию без существенного уменьшения толщины полосы.

Значит, создаются постоянные начальные условия для чистовой прокатной линии, что приводит к более стабильным условиям прокатки, в частности, для критических, то есть тонких, полос.

При этом может быть улучшен, в частности, как профиль, так и клиновидность тонкого сляба без необратимых изменений толщины и в околоповерхностной структуре металлической полосы. Металлопоток должен осуществляться лишь в поперечном, а не в продольном направлении. Так как не требуется и нежелательно уменьшать толщину, то исполнение правильно-тянущего устройства, например, по сравнению с известным решением из публикации WO 2004/065030 А1, может быть менее трудоемким. Если в указанной публикации речь идет о проходе с обжатием (с существенным уменьшением среднего слоя полосы), то в данном случае согласно изобретению осуществляется лишь прогладочный проход, который оставляет среднюю толщину полосы в значительной степени неизменной, но изменяет профиль металлической полосы. Таким образом, улучшаются предпосылки для последующей прокатки тонкой полосы.

На чертежах представлен пример осуществления изобретения. Показаны:

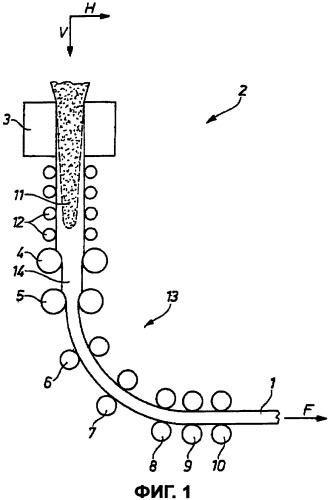

фиг.1 - принципиальное изображение установки непрерывной разливки на виде сбоку и

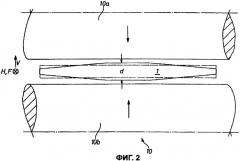

фиг.2 - схематический вид роликовой пары тянущего устройства, если смотреть в направлении подачи металлической полосы.

На фиг.1 показана установка 2 непрерывной разливки, в которой изготавливается металлическая полоса 1. С этой целью жидкий металл подают сверху в кристаллизатор 3, совершающий возвратно-поступательные движения. Выходящая вертикально вниз из кристаллизатора 3 металлическая полоса 1 имеет внутри еще жидкую сердцевину 11, которая постепенно затвердевает в направлении транспортировки F до тех пор, пока металлическая полоса полностью не затвердеет. Точка сквозного затвердевания 14 обозначена на фиг.1.

Ниже кристаллизатора 3 металлическую полосу 1 направляют вначале посредством вертикальной роликовой проводки 12 вертикально вниз, а затем при помощи ряда роликов, из которых показана лишь часть, ее постепенно изгибают в горизонтальном направлении Н. В результате этого образуется криволинейный участок 13.

Разумеется, в точке сквозного затвердевания 14 в металлической полосе 1 наблюдаются еще очень высокие температуры, и полоса еще такая мягкая, что можно контролировать прокатку металлической полосы 1 в роликовых парах 4, 5, 6, 7, 8, 9, 10 тянущего устройства. Роликовые пары тянущего устройства довольно хорошо известны как таковые из уровня техники и служат для опоры, транспортировки и обжатия металлической полосы 1 до тех пор, пока она не переходит в горизонтальное направление Н и не подается на непоказанный прокатный стан, который примыкает к последней паре роликов 10 тянущего устройства в направлении транспортировки F.

Предлагаемое решение состоит по сути в том, чтобы вслед за процессом литья и затвердевания тонкого сляба, то есть металлической полосы 1, поместить установочное звено, которое может оказывать влияние на геометрию сляба. Эту задачу призваны выполнить последние пары роликов 8, 9, 10 тянущего устройства установки непрерывной разливки, находящиеся в конце тянущего устройства установки непрерывной разливки. При этом речь идет в большинстве случаев о роликовых парах тянущего устройства, которое функционирует как правильно-тянущее устройство, которое, следовательно, правит металлическую полосу до плоского состояния. В правильно-тянущем устройстве перед непоказанными ножницами разливочной машины преобладают обычно постоянные и низкие скорости транспортировки, и установленная в последней паре роликов тянущего устройства геометрия больше не изменяется в отношении профиля и клиновидности вплоть до входа в чистовую линию клетей. Предусмотрено, что последняя пара роликов или соответственно последние пары роликов 8, 9, 10 тянущего устройства, если смотреть в направлении транспортировки F, выполнены с точки зрения давлений и усилий так, что происходит лишь минимальное уменьшение толщины сляба. Это минимальное уменьшение толщины как следствие имеет соответствующий поперечный металлопоток (металлопоток поперек направления транспортировки F), что позволяет установить профиль и клиновидность сляба.

Это иллюстрирует фиг.2. На ней сплошными линиями - в увеличенном масштабе и под углом зрения в направлении подачи F - представлено поперечное сечение металлической полосы 1. Оба ролика 10а и 10b последней по направлению транспортировки F пары 10 роликов тянущего устройства воздействуют на обе поверхности металлической полосы 1, что указано стрелками (из соображений большей наглядности ролики 10а и 10b изображены на расстоянии от металлической полосы 1).

Толщина d металлической полосы 1 не по всей ширине одинакова, заметна разнотолщинность профиля металлической полосы, что нежелательно и негативно сказывается на последующем процессе прокатки в чистовой линии прокатных клетей. Поэтому ролики 10а, 10b отрегулированы таким образом, что не происходит номинально значительного изменения средней толщины d металлической полосы 1, а наблюдается устранение слишком большой разнотолщинности профиля, что показано штриховыми линиями. Как среднюю толщину d следует рассматривать среднее значение всех величин толщины по ширине металлической полосы 1.

Из опыта эксплуатации CSP-установок непрерывной разливки известно, что идеально установленный в сегментах роликовой проводки профиль тонкого сляба может быть нежелательно изменен в последовательно включенном гибочном и/или правильно-тянущем устройстве. При этом наиболее частой причиной является повышенный износ роликов соответствующего устройства. Вследствие высоких температур на заготовке достаточно даже незначительных усилий устройства, чтобы геометрия сляба претерпела там необратимые изменения. Поэтому предпочтительным местом для предложенной концепции предусмотрена последняя пара роликов 10 правильно-тянущего устройства, при этом могут быть предусмотрены также последние две или последние три пары роликов 8, 9, 10 тянущего устройства. Уже прежде из уровня техники известно стремление к тому, чтобы воздействие на геометрию сляба провести еще перед правильно-тянущими устройствами 8, 9, 10. Это ведет к вышеуказанным недостаткам. Во всяком случае эти уже известные меры предусматривают достижение улучшения качества поверхности тонкого сляба за счет обработки давлением сляба, при этом на первое место ставится вовсе не улучшение соответствия заданным размерам.

Чтобы также и при измененных начальных условиях, как, например, различных температурах сляба, установить постоянный профиль, последняя роликовая пара тянущего устройства (или соответственно последние три пары роликов 8, 9, 10 тянущего устройства) может быть оборудована системой изгибания роликов. Такая система изгибания независимо от действующего усилия прокатки поддерживает постоянное значение изгибания рабочих роликов. Другая возможность целенаправленного воздействия состоит в том, что предусмотрен образующий контропору, гидравлически регулируемый ролик, который в зависимости от изгибания при тех или иных усилиях давит на середину рабочего ролика. Этим обеспечивается то, что изгибание рабочих роликов может поддерживаться постоянным.

Как альтернатива или дополнение для рабочих роликов может быть предусмотрено специальное профилирование (выпукло-вогнутый контур), и за счет системы смещения это также позволило бы поддерживать постоянный профиль сляба и, в частности, устранить клиновидность.

Во всяком случае преимущественным является снабжение последней пары роликов 10 или соответственно двух или трех последних пар роликов 8, 9, 10 тянущего устройства гидравлическим регулированием. Это позволяет легко скорректировать имеющийся клин. При регулировании положения на стороне с большей толщиной создается большее усилие вследствие большего съема. Это может привести при определенных обстоятельствах к некоторой серповидности сляба по длине. В этом случае необходимо рассчитать, в какой степени такую серповидность в дальнейшем можно или нужно скорректировать. Проводившиеся ранее на эту тему исследования показали, что серповидность после разливочной машины в туннельной печи большей частью или по меньшей мере частично выравнивается. В отношении возможной остаточной серповидности при случае следует проверить, в какой степени она может привести к проблемам в прокатном стане.

Преимущественным при обработке давлением в правильно-тянущем устройстве является достижение максимально большого поперечного металлопотока (металлопотока поперек направлению транспортировки F). Считается, чем больше поперечный металлопоток, тем меньше изменение по длине и, следовательно, последующая серповидность сляба. Увеличение диаметра пары роликов тянущего устройства и увеличение трения между слябом и роликом позволяют положительно воздействовать на поперечный металлопоток.

Так как в предложенном правильном и формообразующем устройстве возникают более высокие нагрузки, в частности в последней паре роликов тянущего устройства, следствием этого является повышенный износ роликов. Возможность поддерживать износ в допустимых пределах обеспечивается воздействием на геометрию сляба лишь при критических последовательностях (прокатках тонких полос). При всех некритических последовательностях режим работы по сравнению с уровнем техники оставался бы неизменным.

Дополнительное улучшение проблемы выработки роликов достигается за счет использования Online-Polisher (аналога рабочих роликов моталки). За счет индивидуально регулируемых сегментов (например, посредством торсионной или спиральной пружины или пневматики) первоначальный контур ролика может постоянно восстанавливаться повторным шлифованием. Таким образом можно устранить изношенные кромки в контуре роликов.

В рамках примерного расчета изгибания роликов при «усилии прокатки» 1000 кН получено изгибание на ролик в середине ролика 564 мкм. В расчете на полосовую кромку заготовки при ширине отливаемой заготовки 1400 мм изгибание в середине составляет порядка 270 мкм. Таким образом, для зазора между роликами в целом получился профиль порядка 540 мкм.

Перечень позиций на чертежах

1 - Металлическая полоса

2 - Установка для непрерывной разливки

3 - Кристаллизатор

4 - Роликовая пара тянущего устройства

5 - Роликовая пара тянущего устройства

6 - Роликовая пара тянущего устройства

7 - Роликовая пара тянущего устройства

8 - Роликовая пара тянущего устройства

9 - Роликовая пара тянущего устройства

10 - Роликовая пара тянущего устройства

10а - Ролик роликовой пары тянущего устройства

10b - Ролик роликовой пары тянущего устройства

11 - Жидкая сердцевина

12 - Вертикальная роликовая проводка

13 - Криволинейный участок

14 - Точка сквозного затвердевания

V - Вертикальное направление

Н - Горизонтальное направление

D - Толщина металлической полосы

F - Направление транспортировки.

1. Способ непрерывной разливки тонких металлических полос (1) в установке непрерывной разливки (2), при котором металл из кристаллизатора (3) выходит вертикально вниз, при этом металлическую полосу (1) из вертикального направления (V) изгибают в горизонтальном направлении (Н) и при этом опору металлической полосы (1) и/или транспортировку, и/или ее пластическую деформацию осуществляют посредством нескольких пар (4, 5, 6, 7, 8, 9, 10) роликов тянущего устройства, отличающийся тем, что посредством по меньшей мере одной пары (8, 9, 10) роликов тянущего устройства пластически деформируют металлическую полосу (1) без существенного изменения средней толщины (d) металлической полосы (1), а именно с обеспечением изменения средней толщины (d) металлической полосы (1) менее 5%, при этом при пластической деформации металлической полосы в парах (8, 9, 10) роликов тянущего устройства формируют металлопоток исключительно поперек направления транспортировки (F) металлической полосы (1).

2. Способ по п.1, отличающийся тем, что посредством по меньшей мере одной пары (8, 9, 10) роликов тянущего устройства по меньшей мере в значительной степени устраняют клиновидность, если такая присутствует, по ширине металлической полосы (1).

3. Способ по п.1, отличающийся тем, что посредством по меньшей мере одной пары (8, 9, 10) роликов тянущего устройства формируют желаемый профиль поперечного сечения металлической полосы (1).

4. Способ по п.1, отличающийся тем, что обработку давлением без существенного изменения средней толщины (d) осуществляют, если смотреть в направлении транспортировки (F) металлической полосы, в последней (10), или в последних двух (9, 10), или последних трех парах (8, 9, 10) роликов тянущего устройства.

5. Способ по п.1 или 4, отличающийся тем, что обработку давлением без существенного изменения средней толщины (d) осуществляют непосредственно перед или после изгибания металлической полосы (1) в горизонтальном направлении (Н).

6. Способ по п.4, отличающийся тем, что обработку давлением без существенного изменения средней толщины (d) в парах (8, 9, 10) роликов тянущего устройства осуществляют непосредственно перед обработкой в последовательно включенном в направлении транспортировки (F) металлической полосы (1) прокатном стане.

7. Способ по любому из пп.1-3, отличающийся тем, что обеспечивают изменение средней толщины (d) металлической полосы (1) посредством по меньшей мере одной пары (8, 9, 10) роликов тянущего устройства менее 3%.

8. Установка непрерывной разливки тонких металлических полос (1), содержащая кристаллизатор (3), из которого металл выходит вертикально вниз, средства (4, 5, 6, 7, 8, 9, 10) для изгибания металлической полосы (1) из вертикального направления (V) в горизонтальном направлении (Н) и несколько пар (4, 5, 6, 7, 8, 9, 10) роликов тянущего устройства для опоры, транспортировки и/или пластической деформации металлической полосы (1), отличающаяся тем, что для реализации способа по одному из пп.1-7 по меньшей мере одна пара (8, 9, 10) роликов тянущего устройства обеспечивает пластическую деформацию металлической полосы (1) без существенного изменения ее средней толщины (d), а именно с обеспечением изменения средней толщины (d) металлической полосы (1) менее 5%, при этом пары (8, 9, 10) роликов тянущего устройства выполнены с возможностью формирования металлопотока исключительно поперек направления транспортировки (F) металлической полосы (1) при пластической деформации.