Инструментальный узел для электромеханической обработки винтовых поверхностей

Иллюстрации

Показать всеИзобретение относится к устройствам для металлообработки, в частности оно предназначено для электромеханической обработки винтовых поверхностей. Устройство содержит корпус, подшипниковые опоры, размещенные в корпусе, дисковый ролик со ступицей и рабочим профилем на периферии, установленный с возможностью вращения в подшипниковых опорах, и пружину. Пружина обеспечивает поджатие дискового ролика к обрабатываемым боковым поверхностям винтовых канавок винтовых поверхностей. Подшипниковые опоры выполнены в виде подпятников скольжения. Пружина выполнена в виде пружины сжатия и установлена между боковой стенкой корпуса и торцовой поверхностью одного из подпятников. Ступица дискового ролика выполнена сферической в виде рабочих полусфер, ее центр расположен в геометрическом центре дискового ролика. Рабочие полусферы ступицы сопряжены с подпятниками скольжения и образуют регулируемый шаровой шарнир. Подпятники скольжения выполнены с возможностью перемещения вдоль оси дискового ролика и фиксации в корпусе для регулировки упомянутого шарового шарнира. В подшипниковых опорах выполнена система каналов для смазки шарового шарнира. В результате повышается эффективность и надежность электромеханической обработки. 2 ил.

Реферат

Изобретение относится к устройствам для металлообработки и может быть использовано при электромеханической обработке резьбы различного профиля, например трапецеидальной, винтовых канавок, криволинейных пазов, спиралей и т.п.

Известен инструментальный блок в составе устройства для электромеханической обработки поверхностей изделий [1], состоящий из корпуса, в котором размещена ось с установленным на ней рабочим инструментальным роликом. Такая конструкция блока позволяет получать твердый и износостойкий поверхностный слой на детали.

Недостатками конструкции блока являются:

- отсутствие стабильного вращения инструмента в процессе работы;

- невозможность автоматической самоустановки инструмента по профилю обрабатываемой поверхности и углу подъема винтовой линии;

- неподвижность инструментального ролика при работе способствует его повышенному износу.

Известен инструментальный узел для электромеханической обработки резьбы [2] (принят за прототип), содержащий корпус, в котором размещена ось с установленным на ней с зазором по посадочному диаметру дисковым роликом, и пружину для поджатия ролика к обрабатываемым поверхностям. Данный узел позволяет самоустанавливаться инструментальному ролику относительно профиля и по углу подъема винтовой линии в ограниченном диапазоне при малых углах подъема витков.

Однако данный узел также характеризуется высокими потерями на трение из-за невозможности вращения ролика, а наличие гарантированного зазора между осью и дисковым роликом приводит к большим кромочным давлениям в сопряжении из-за неизбежного перекоса ролика, смятию поверхности контакта и снижению надежности работы узла.

Для выполнения процесса электромеханической обработки разнообразных винтовых поверхностей необходимо обеспечить как автоматическую компенсацию осевого положения ролика, так и самоустановку его профиля в широком диапазоне изменения положения относительно профиля и угла подъема винтовой поверхности, снижая при этом потери на трение и повышая надежность работы.

Указанный результат достигается тем, что ступица дискового ролика выполнена сферической, центр сферы расположен на пересечении оси вращения ролика с осью симметрии и его рабочего контура, рабочие участки сферической поверхности ступицы сопряжены с подшипниковыми опорами скольжения, образуя регулируемый шаровой шарнир с зазором - натягом, устанавливаемым регулировочным смещением и фиксацией опор в корпусе вдоль оси дискового ролика, в опорах выполнена система каналов для смазки шарнира, а между боковой стенкой в отверстии корпуса и торцовой поверхностью одной из опор установлена пружина сжатия.

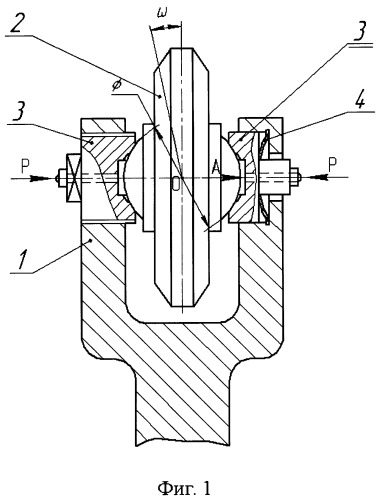

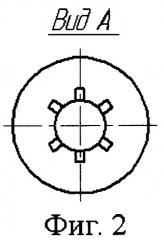

На фиг.1 изображена конструкция (общий вид) предлагаемого инструментального узла; на фиг.2 - вид по стрелке "А", поясняющий расположение каналов для смазки шаровой ступицы ролика на фиг.1. Узел состоит из корпуса 1, в котором установлен дисковый инструментальный ролик 2, смонтированный, в свою очередь, в подшипниковых опорах 3 (подпятниках) со сферической рабочей поверхностью. Между торцовой поверхностью одного из подшипников и стенкой корпуса установлена пружина сжатия 4, например, тарельчатого типа. Для смазки шарнира в подшипниках 3 предусмотрены соответствующие каналы.

Инструментальный узел работает следующим образом: корпус 1 закрепляют в приспособлении для электромеханической обработки на суппорте, например, токарного станка, а заготовку (вал) с винтовой поверхностью - на шпинделе станка (в патроне или в поводковых центрах; возможна также обработка, например, на фрезерных станках криволинейных пазов, расположенных на плоской поверхности - на фиг.1 не показано). На инструментальный ролик 2, подведенный к поверхности заготовки и перемещаемый относительно ее посредством кинематики станка, от специальной установки подается электрический ток большой плотности и малого напряжения. При этом вторым электродом служит сама заготовка. В результате протекания через зону контакта заготовки и ролик 2 тока большой силы поверхностный слой изделия мгновенно разогревается, пластически деформируется и упрочняется. Возможность установки ролика 2 в подшипниках 3 в виде шарового шарнира на угол в пределах от +ω до -ω обеспечивает оптимальную работу узла, создавая условия для автоматической самоустановки ролика 2 при движении по профилю и углу подъема винтовой линии. При этом ролик 2 вращается относительно своей оси, в результате чего снижается трение в конструкции, исключено заклинивание ролика 2 при нагреве за счет деформации пружины 4 и подвода, например, графитовой смазки по каналам подшипников 3 в сопряжение шаровой ступицы ролика 2. Одновременно регулировочным смещением и фиксацией опор 3 периодически настраивается оптимальный зазор - натяг шарового соединения опор 3 с роликом 2.

Такая конструкция узла обеспечивает также компенсацию погрешности настройки при обработке винтовой поверхности с переменным шагом.

Таким образом, использование предлагаемого технического решения для электромеханической обработки деталей с разнообразным профилем винтовых и криволинейных поверхностей обеспечивает высокие технические характеристики обработки при достижении широкой универсальности, высокой эффективности и надежности конструкции.

Литература

1. Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М.: Машиностроение, 1989. - 200 с.

2. Патент РФ № 2243080, опубл. 2004.12.27.

Инструментальный узел для электромеханической обработки винтовых поверхностей, содержащий корпус, подшипниковые опоры, размещенные в корпусе, дисковый ролик со ступицей и рабочим профилем на периферии, установленный с возможностью вращения в подшипниковых опорах, и пружину, выполненную с возможностью поджатия дискового ролика к обрабатываемым боковым поверхностям винтовых канавок винтовых поверхностей, отличающийся тем, что подшипниковые опоры выполнены в виде подпятников скольжения, пружина выполнена в виде пружины сжатия и установлена между боковой стенкой корпуса и торцовой поверхностью одного из подпятников, ступица дискового ролика выполнена сферической в виде рабочих полусфер, ее центр расположен в геометрическом центре дискового ролика, рабочие полусферы ступицы сопряжены с подпятниками скольжения и образуют регулируемый шаровой шарнир, при этом подпятники скольжения выполнены с возможностью перемещения вдоль оси дискового ролика и фиксации в корпусе для регулировки упомянутого шарового шарнира, а в подшипниковых опорах выполнена система каналов для смазки шарового шарнира.