Способ получения микроалмазов

Иллюстрации

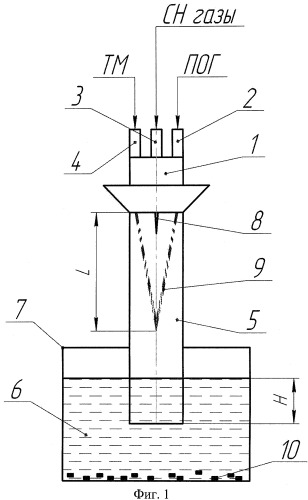

Показать всеИзобретение относится к методам получения микроалмазов, используемых для производства режущего инструмента и объемного легирования материала, и может быть использовано в инструментальной, машиностроительной, аэрокосмической и приборостроительной отраслях промышленности. Способ включает образование плазмы углеродосодержащего газа электродуговым плазмотроном 1, синтез микроалмазов 10 в реакционной камере 5, осаждаемых в ванну 7 с охлаждающей жидкостью 6, при этом микроалмазы синтезируют при взаимодействии плазменной струи 8 с охватывающим ее коническим потоком 9 охлаждающего технологического материала, вводимого в плазменную струю при давлении в полости реакционной камеры 5, равном высоте гидрозатвора Н, определяемой глубиной погружения реакционной камеры в охлаждающую жидкость 6. Способ позволяет получить микроалмазы размером 0,2 мм с развитой острогранной структурой. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к методам получения микроалмазов, используемых для производства режущего инструмента и объемного легирования материала, и может быть использовано в инструментальной, машиностроительной, аэрокосмической и приборостроительной отраслях промышленности.

Известен способ синтеза пленки алмаза на подложке (заявка Японии №1201097, МПК С03В 29/04), находящейся в реакционной камере с помощью плазмы метана

(СН4), направляемой на подложку из сопла, образованного коаксиально расположенными центральным и кольцевым электродами. Центральный электрод выполнен в форме заостренного книзу стержня из вольфрама и расположен вертикально в камере, верхняя его часть охлаждается с помощью тока воды в рубашке, охватывающей электрод. Кольцевой электрод изготовлен из меди. В пространство между электродами подается газ: смесь метана, водорода и аргона; к электродам прикладывается напряжение для получения тлеющего разряда. Образовавшийся поток плазмы направлен из сопла вниз на подложку. При этом на подложке синтезируется алмазная пленка. К недостаткам данного способа можно отнести низкую скорость роста пленки и незначительную ее толщину (до 1 мкм).

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения алмазов (патент РФ №2045474, МПК С01В 31/06), включающий образование плазмы углеродсодержащего газа и синтез алмаза в реакционной камере. Плазму образуют в дуговом плазмотроне, соединенном с реакционной камерой, а полученные алмазы собирают в ванне с охлаждающей жидкостью, расположенной на выходе из реакционной камеры.

Данный метод предназначен для получения алмазоподобных частиц размером до 0,5 мм сферической, овальной или грушевидной формы.

К недостаткам данного способа можно отнести то, что такие частицы не имеют явно выраженной режущей кромки и применение их в качестве наполнителя абразивного инструмента невозможно.

Задачей изобретения является получение алмазов с острогранной структурой.

Поставленная задача достигается тем, что в способе получения микроалмазов, включающем образование плазмы углеродосодержащего газа электродуговым плазмотроном, синтез микроалмазов в реакционной камере, осаждаемых в ванну с охлаждающей жидкостью, согласно изобретению, микроалмазы синтезируют при взаимодействии плазменной струи с охватывающим ее коническим потоком охлаждающего технологического материала при избыточном давлении в полости реакционной камеры, равном высоте гидрозатвора, определяемой глубиной погружения реакционной камеры в охлаждающую жидкость. В качестве технологического материала используют: газы, например углекислый газ; жидкости, например воду; аэрозоли, например смесь ацетона с аргоном.

На фиг.1 схематично изображена установка для осуществления заявляемого способа.

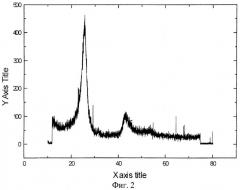

На фиг.2 представлена рентгенограмма синтезированных микроалмазов.

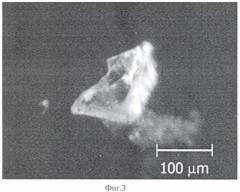

На фиг.3. представлена фотография микроалмазов, полученных заявляемым способом.

Установка содержит плазмотрон 1 с патрубком 2 ввода плазмообразующего газа (ПОГ), патрубком 3 ввода углеродосодержащего газа (СН газы) и патрубком 4 ввода технологического материала (ТМ). Плазмотрон герметично устанавливается на торец реакционной камеры 5, нижний край которой погружен в охлаждающую жидкость 6, находящуюся в ванне 7, на глубину Н с образованием гидрозатвора.

Способ осуществляется следующим образом.

В прикатодную область плазмотрона 1 через патрубок 2 подается плазмообразующий газ, между катодом и анодом плазмотрона зажигается дуга, образующая плазменную струю 8, в которую вводится через патрубок 3 углеродосодержащий газ, проходящий через высокотемпературную область плазменной струи и истекающий в полость реакционной камеры 5. Через патрубок 4 подается технологический материал, который в полости плазмотрона преобразуется в конический поток. В плазме происходит диссоциация углеродосодержащего газа на составляющие - углерод и водород. При взаимодействии плазменной струи с потоком технологического материала, оказывающего охлаждающее действие на продукты диссоциации углеродосодержащего газа, происходит активный процесс конденсации углерода, влияющий на размеры и острогранность микроалмазов. Процесс конденсации углерода протекает в полости реакционной камеры в среде отработанных газов и технологического материала, непрерывно инверсируемых в плазменную струю при давлении, определяемом высотой гидрозатвора Н. Конденсированный углерод в виде микроалмазов 10, пройдя гидрозатвор, осаждается на дне ванны 7, а смесь аргона и водорода в безопасной концентрации, пройдя через гидрозатвор, выбрасывается в атмосферу.

Пример 1.

В качестве источника плазменной струи использовался электродуговой плазмотрон Саунина (патент РФ №2276840), в конструкции которого предусмотрена система транспортирования технологического материала, обеспечивающая формирование конического потока. Плазмотрон Саунина 1 герметично устанавливают на торец реакционной камеры 5, нижний край которой погружен на глубину Н=20 мм в охлаждающую жидкость 6 (воду), находящуюся в ванне 7, при этом избыточное давление в полости реакционной камеры равно 0,002 кг/см2. Через патрубок 2 в плазмотрон подается плазмообразующий газ - аргон, между катодом и анодом зажигается дуга, образуя плазменную струю 8, в которую через патрубок 3 вводится углеродосодержащий газ - пропан, проходящий через высокотемпературную область плазменной струи и истекающий в полость реакционной камеры 5. В плазме происходит диссоциация углеродосодержащего газа на составляющие - углерод и водород. При взаимодействии плазменной струи 8 с коническим потоком 9 технологического материала - углекислого газа, вводимого через патрубок 4 на расстоянии L=10 мм от среза сопла плазмотрона, продукты диссоциации охлаждаются, вследствие чего происходит конденсация углерода в виде микроалмазов 10, которые, пройдя гидрозатвор, осаждаются на дне ванны 7. Процесс протекает при следующих технологических параметрах: I=600 A; U=60 B; расход плазмообразующего газа аргона - 7 л/мин; расход пропана - 7,2 л/мин, расход технологического материала - углекислого газа - 6,3 л/мин. Осажденные частицы, размер которых равен приблизительно 0,2 мм, имеют острогранную структуру (фиг.3).

Пример 2.

Схема получения микроалмазов и технологические параметры такие же, как в примере 1. В качестве технологического материала использована вода, вводимая через патрубок 4 на расстоянии L=10 мм от среза сопла плазмотрона. Расход воды - 0,06 л/мин. Осажденные частицы также имеют острогранную структуру, их размер приблизительно 0,2 мм (фиг.3).

Пример 3.

Схема получения микроалмазов и технологические парамегры такие же, как в примере 1. В качестве технологического материала использована аэрозоль - смесь ацетона с аргоном, вводимая через патрубок 4 на расстоянии L=10 мм от среза сопла плазмотрона. Расход аэрозоля: ацетон - 0,06 л/мин, аргон - 1,6 л/мин. Осажденные частицы также имеют острогранную структуру, их размер приблизительно 0,2 мм (фиг.3).

На рентгенограмме (фиг.2) полученных предложенным способом частиц наблюдается рефлекс, соответствующий спектру алмаза в интервале углов 2θ 42,57 и 43,95°.

Таким образом, поставленная задача получения микроалмазов с острогранной структурой достигнута. Полученные микроалмазы можно использовать в качестве наполнителя абразивного инструмента и объемного легирования материала.

1. Способ получения микроалмазов, включающий образование плазмы углеродосодержащего газа электродуговым плазмотроном, синтез микроалмазов в реакционной камере, осаждаемых в ванну с охлаждающей жидкостью, отличающийся тем, что микроалмазы синтезируют при взаимодействии плазменной струи с охватывающим ее коническим потоком охлаждающего технологического материала, вводимого в плазменную струю при давлении в полости реакционной камеры, равном высоте гидрозатвора, определяемой глубиной погружения реакционной камеры в охлаждающую жидкость.

2. Способ по п.1, отличающийся тем, что в качестве технологического материала используют углекислый газ.