Способ обработки углеводородов, полученных методом фишера-тропша

Иллюстрации

Показать всеИзобретение относится к способу обработки углеводородных парафинов, включающему проведение гидротермической обработки металл-оксигенатных компонентов, содержащихся в углеводородах, полученных способом Фишера-Тропша, при температуре выше 100°С, где гидротермическую обработку производят водой при температуре от 100°С до 400°С, и гидротермическую обработку производят после прохождения первой зоны фильтрации при давлении 0,1-10 МПа в течение 1-60 минут, причем с целью проведения гидротермической обработки добавляют воду, а также способу обработки углеводородных парафинов, включающему проведение химической обработки металл-оксигенатных компонентов, содержащихся в углеводородных парафинах, полученных способом Фишера-Тропша, одним или более реагентами химической обработки, выбранными из органических кислот и ангидридов, проводимой в единой жидкостной фазе с целью модификации оксигенатов металлов. Применение настоящих способов позволяет избежать засорения каталитических слоев катализатора металлосодержащими частицами. 2 н. и 18 з.п. ф-лы, 13 табл., 1 ил.

Реферат

Область техники

Изобретение относится к гидротермической обработке углеводородов перед их дальнейшей обработкой. В частности, изобретением предоставлен режим предварительной обработки углеводородов, получаемых способом Фишера-Тропша (Ф-Т), перед их последующей переработкой. Изобретение также относится к химической обработке углеводородов перед их дальнейшей обработкой.

Обоснование изобретения

Изобретатели определили область оптимизации способа обработки углеводородов. В частности, изобретатели определили в общем случае область оптимизации способа обработки продуктов синтеза Ф-Т при помощи гидроконверсии.

Потоки продуктов, полученных способом Ф-Т, содержат кислородсодержащие продукты (оксигенаты, oxygenate) и, до некоторой степени, металлы и/или металлсодержащие частицы. Основными составляющими фракции, содержащей оксигенаты, являются кетоны, альдегиды, спирты, сложные эфиры и карбоновые кислоты. В определенных условиях карбоновые кислоты и спирты способны образовывать карбоксилатные и/или алкоксидные комплексы и/или металлоксаны с присутствующими металлами и/или металлсодержащими частицами. Указанные карбоксилаты и/или алкоксиды металлов и/или металлоксаны могут оседать на технологическом оборудовании и каталитических слоях. В конечном итоге масса осадков на каталитических слоях может достигать такого значения, которое делает остановку реакторов неизбежной.

Описанную проблему можно определить как засорение каталитического слоя (каталитических слоев) оборудования последующей обработки некоторым компонентом указанных потоков продуктов или продуктом реакции некоторого компонента указанных потоков продуктов.

Краткое описание изобретения

Не прибегая к какой-либо теории, изобретатели полагают, что засорение вызывается металлорганическим материалом и/или мелкими частицами. Вероятно, металлорганический материал и/или мелкие частицы обогащены алюминием и/или кремнием, и/или титаном, и/или цирконием, и/или кобальтом, и/или железом, и/или щелочноземельными элементами, такими как кальций, барий и т.д.

Состав продуктов синтеза Фишера-Тропша был проанализирован, и было обнаружено, что фракция конденсата практически не содержит металлсодержащих примесей (1 часть на миллион или менее), в то время как парафин содержит порядка 10-100 частей на миллион металлсодержащих примесей. Это указывает на то, что сам способ Ф-Т и/или система фильтрования, и/или огнеупорные материалы, и/или химически выщелоченные во время обработки металлы или металлсодержащие частицы могут служить источником металлсодержащих примесей.

Существуют два возможных вида оксигенатов металлов, которые вносят свой вклад в засорение каталитических слоев, и каждый из этих видов или они оба могут быть важными:

а) Мелкие частицы: например, мелкие частицы диаметром менее 1 микрона, которые могут быть стабилизированы поверхностно-активными соединениями (такими как оксигенаты), что позволяет им оставаться в суспензии. Однако при разрушении указанного поверхностного слоя, частицы оседают и образуют осадки в коллекторных областях.

б) Соединения металлорганического типа: например, если в виде источника металла выступает алюминий, возможно образование алюморганических соединений типа AI-O-R, таких как алкоксиалюминий, карбоксилаты алюминия и алюмоксаны, или соединений типа AI-R, таких как алкилалюминий, или их сочетания.

Засорение каталитического слоя наблюдали в различных катализаторах; засорение может иметь форму локализованного скопления или рассредоточенного порошкообразного вещества.

Имеется гипотеза, что поток продуктов синтеза Ф-Т переносит небольшие концентрации металорганического материала и/или мелких солюбилизированных частиц катализатора, и/или вспомогательного фильтрующего материала, и/или огнеупорного материала, и/или металлов или металлсодержащих частиц, химически выщелоченных из системы реактора. Парафин содержит оксигенаты, такие как кислоты и спирты, которые позволяют поддерживать мелкие частицы в парафине в солюбилизированном состоянии.

Полагают, что во время гидроконверсии указанные оксигенаты, способствующие поддержанию частиц в суспензии, и/или лиганды металлорганических компонентов подвергаются гидрированию и/или протонированию, в результате чего модифицированные металлсодержащие частицы затем осаждаются в каталитическом слое реактора гидроконверсии, вызывая явление, называемое «засорением слоя».

Таким образом, после проведения исследований и экспериментов изобретатели предложили следующее решение, которое может, по меньшей мере, частично решить описанную выше проблему.

В соответствии с первым аспектом настоящего изобретения предложен способ обработки углеводородов, включающий проведение гидротермической обработки металл-оксигенатных компонентов, содержащихся в углеводородах, полученных способом Фишера-Тропша, при температуре выше 100°С, где гидротермическую обработку производят водой при температуре от 100°С до 400°С, и гидротермическую обработку производят после прохождения первой зоны фильтрации при давлении 0,1-10 МПа в течение 1-60 минут, причем с целью проведения гидротермической обработки добавляют воду.

Указанный способ может дополнительно включать химическую обработку металл-оксигенатных компонентов, содержащихся в углеводородах, полученных способом Ф-Т, органическими кислотами и/или ангидридами с целью модификации оксигенатов металлов.

Указанный способ может включать одну или более из следующих операций обработки:

(i) фильтрование модифицированных оксигенатов металлов по окончании периода времени, достаточного для роста частиц и/или их адсорбции на поддающихся фильтрованию частицах;

(ii) адсорбция модифицированного оксигената металла на адсорбенте.

Углеводороды, полученные способом Ф-Т, содержат оксигенаты и, до некоторой степени, металлы и/или металлсодержащие частицы. Основными составляющими фракции, содержащей оксигенаты, являются кетоны, альдегиды, спирты, сложные эфиры и карбоновые кислоты. В определенных условиях карбоновые кислоты способны образовывать металл-карбоксилатные комплексы с присутствующими в системе металлсодержащими частицами. В определенных условиях спирты способны образовывать металл-алкоксидные комплексы с присутствующими в системе металлсодержащими частицами.

Оксигенат металла может представлять собой карбоксилат металла, алкоксид металла или сочетание указанных компонентов.

Гидротермическую обработку можно проводить при температуре от 120°С до 370°С, обычно при температуре от 160°С до 250°С, и давлении предпочтительно от 0,5 до 5 МПа (от 5 до 50 бар), предпочтительно в течение от 1 до 30 минут и более предпочтительно от 5 до 10 минут.

Вода, используемая при гидротермической обработке, может представлять собой сочетание реакционной воды, уже присутствующей в углеводородах, полученных способом Фишера-Тропша, и воды, добавляемой с целью проведения гидротермической обработки.

Гидротермическую обработку можно проводить по существу в системе, состоящей из единой жидкостной фазы, в которой присутствуют как углеводороды, так и вода, причем вода присутствует в количестве, достаточном для образования по существу одной жидкостной фазы в условиях проведения способа.

Гидротермическая обработка может быть проведена в присутствии адсорбента, такого как оксид кремния. На частицах оксида кремния происходит адсорбция модифицированных оксигенатов металлов, и затем указанные частицы могут быть извлечены фильтрованием.

Возможная химическая обработка может включать трансэтерификацию, проводимую для обмена более длинных углеводородных цепочек карбоновых кислот или спиртов на более короткие цепочки карбоновых кислот.

Химические реагенты, которые могут быть использованы в операциях трансэтерификации или замещения лигандов, выбирают из группы, включающей щавелевую кислоту, уксусную кислоту, пропионовую кислоту, салициловую кислоту, янтарную кислоту, винную кислоту, молочную кислоту, малоновую кислоту, глициновую кислоту, лимонную кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту и ангидриды этих кислот.

Гидротермическая обработка может приводить к гидроксилированию и образованию одного или более гидроксидов металлов и/или оксигидроксидов металлов. Гидротермическая обработка может быть проведена перед, во время или после возможной химической обработки.

В соответствии со вторым аспектом настоящего изобретения предложен способ обработки углеводородов, включающий проведение химической обработки металл-оксигенатных компонентов, содержащихся в углеводородных парафинах, полученных способом Фишера-Тропша, одним или более реагентами химической обработки, выбранными из органических кислот и ангидридов, проводимой в единой жидкостной фазе с целью модификации оксигенатов металлов.

За указанной химической обработкой может следовать одна или более из следующих операций обработки:

(i) фильтрование модифицированных оксигенатов металлов с помощью фильтрующего материала по окончании периода времени, достаточного для роста частиц и/или их адсорбции на поддающихся фильтрованию частицах;

(ii) адсорбция модифицированного оксигената металла на адсорбенте.

Химическая обработка может включать трансэтерификацию, проводимую для обмена более длинных углеводородных цепочек карбоновых кислот или спиртов на более короткие цепочки карбоновых кислот.

Реагенты, применяемые для химической обработки, которые могут быть использованы в операциях трансэтерификации или замещения лигандов, выбирают из группы, включающей щавелевую кислоту, уксусную кислоту, пропионовую кислоту, салициловую кислоту, янтарную кислоту, винную кислоту, молочную кислоту, малоновую кислоту, глициновую кислоту, лимонную кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту и ангидриды этих кислот. Взаимодействие между перечисленными химическими реагентами и оксигенатами металлов может быть ускорено за счет термической обработки.

Химическая обработка может быть проведена в системе, состоящей из единой жидкостной фазы, в которой присутствуют как углеводородные парафины, так и один или более реагентов для химической обработки, причем концентрация указанного присутствующего реагента (реагентов) для химической обработки составляет меньше концентрации его (их) насыщенного раствора в углеводородах, например парафине.

Количества реагентов для химической обработки, добавляемые при проведении химической обработки, могут быть такими, которые обеспечивают образование единой жидкостной фазы, т.е. для полного растворения реагентов для химической обработки в углеводородах в условиях проведения способа.

Одно или более чем одно вещество из ряда, включающего адсорбенты, фильтрующий материал и поддающиеся фильтрованию частицы, выбирают из группы, включающей, по меньшей мере, глины, оксид кремния, алюмосиликаты, кремнийсодержащие оксиды алюминия, целлюлозу, активированные угли, спеченные металлы, оксид титана и матерчатые фильтры, такие как нейлоны и поликарбонаты. Адсорбенты также могут быть использованы в качестве фильтрующих материалов.

Адсорбенты могут быть добавлены во время химической обработки.

На рост поддающихся фильтрованию частиц влияют условия проведения термической и/или гидротермической обработки; возможно, в зависимости от кислоты, применяемой в качестве реагента для химической обработки, а также от условий проведения способа может быть достигнут обратимый или необратимый рост частиц, который, в свою очередь, влияет на извлечение модифицированных металлсодержащих частиц при помощи фильтрования.

Примеры применения способа, предлагаемого в соответствии с настоящим изобретением

При анализе реакторного парафина, поступающего с низкотемпературной установки Фишера-Тропша (НТФТ), обнаружили, что он содержит карбоксилаты металлов (Mx[O2CR]y), карбоксизамещенные металлоксаны ([M(O)x(OH)y(O2CR)z]n), алкоксиды и их сочетания, выщелоченные из катализатора и/или носителя, и/или реактора, и/или фильтрующих глин, и/или огнеупорных материалов.

Чем длиннее углеводородная цепочка (-CR) карбоксилатного или алкоксидного лиганда, присоединенного к металлу, тем лучше этот компонент растворяется в парафине.

Полагают, что при добавлении карбоновых кислот или ангидридов с более короткой углеродной цепочкой и/или воды к парафину, в присутствии воды происходит замена длинноцепочечных оксигенатов, связанных с металлсодержащими частицами и/или порошкообразными веществами, на более короткоцепочечные карбоновые кислоты и/или гидроксиды по реакции трансэтерификации и/или замещения лиганда и/или гидроксилирования:

- модификация оксигенатов металлов, получаемых по реакции обмена карбоновых кислот с более длинной углеродной цепочкой на более короткоцепочечные карбоновые кислоты или по реакции гидроксилирования под действием воды, приводит к получению модифицированных оксигенатов металлов, которые более растворимы в полярных растворителях, таких как вода или этиленгликоль, и могут быть экстрагированы из парафина этими полярными растворителями;

- модификация оксигенатов металлов, получаемых по реакции обмена карбоновых кислот с более длинной углеродной цепочкой на более короткоцепочечные карбоновые кислоты или по реакции гидроксилирования под действием воды, приводит к росту частиц, которые затем могут быть отфильтрованы;

- модификация оксигенатов металлов, получаемых по реакции обмена карбоновых кислот с более длинной углеродной цепочкой на более короткоцепочечные карбоновые кислоты или по реакции гидроксилирования под действием воды, приводит к образованию частиц, которые могут быть экстрагированы/адсорбированы на адсорбенте.

Экспериментальная часть

А) Демонстрация извлечения металлсодержащих частиц из парафина при помощи гидротермической обработки

Экспериментальная установка, применяемая для исследований, показана на чертеже. Она представляет собой аппарат непрерывного действия с нисходящим потоком. Возможно приложение давления.

Воду нагнетают через горячую трубку, находящуюся при температуре 140°С, из резервуара, помещенного на весы, при помощи ВЭЖХ насоса. Воду (2 мас.% по отношению к парафину) подают в расплавленный парафин, нагретый до 140°С. Объединенные потоки затем просачиваются через слой песка, нагретый до температуры 350°С. Для лучшего распределения или смешивания водной и парафиновой фазы и для увеличения времени пребывания в аппарате используют инертный материал, что позволяет частицам модифицированного оксигената алюминия расти и улучшает эффективность процесса разделения. Для сбора агломератов модифицированного оксигената алюминия продукт, прошедший через слой песка, пропускают через фильтр с размером пор 1 микрон (или менее). Содержание алюминия в парафине, полученном после фильтрования, составляет ≤1 части на миллион Al, что определяют с применением ИСП (индукционно-связанной плазмы). Возможно использование фильтров с размером пор более 1 микрона в сочетании со вспомогательными фильтрующими средствами.

В) Примеры, демонстрирующие извлечение металлсодержащих частиц из парафина при помощи химической обработки с последующим фильтрованием

В.1 - Лимонная кислота в качестве реагента химической обработки

Для проведения экспериментов СН1, СН3 и СН5 в автоклав емкостью 600 мл загружали 250 г парафина, полученного способом Ф-Т и содержащего окисленные алюмосодержащие частицы (карбоксилаты и/или алкоксиды). Парафин сначала нагревали до температуры обработки, а затем в автоклав добавляли лимонную кислоту (момент времени ноль) и начинали перемешивание. Образцы парафина отбирали по мере прохождения времени, не прекращая работы установки, и пропускали их через фильтр с размером пор 0,85 микрон. Профильтрованные образцы парафина затем анализировали на содержание алюминия с применением ИСП (результаты сведены в Таблицу В1).

| Таблица В1 | ||||||

| No. эксп. | мас.% лимонной кислоты | Температура, °С | Части на млн Al в парафине спустя х минут перемешивания | |||

| Х=0 | Х=5 | Х=10 | Х=15 | |||

| СН1 | 0,1 | 165 | 50 | 1 | ||

| СН3 | 0,05 | 165 | 50 | 39 | 13 | 1 |

| СН5 | 0,02 | 165 | 50 | 43 | 8 |

В.2.1 - Малеиновый ангидрид в качестве реагента химической обработки для гидротермической обработки при различных содержаниях воды

Для экспериментов В2 (а-в) сначала в печи при температуре 140°С расплавляли парафин (200 г), содержащий 50 частей на миллион алюминия, находящегося в виде оксигенатов алюминия, а затем помещали его в автоклав Парра и нагревали при перемешивании (700 об/мин) до 230°С. Малеиновый ангидрид (0,1 мас.% по отношению к загружаемому парафину) растворяли в воде (4 г в эксперименте В2 (а), 6 г в эксперименте В2 (б) и 16 г в эксперименте В2 (в)) и помещали в металлическую трубку, которую затем соединяли с реактором Парра. После достижения желаемой температуры давление в сосуде поднимали через металлическую трубку до 1 МПа (10 бар). Это обеспечивало попадание всего водного раствора в автоклав Парра. Первый образец отбирали спустя 5 минут после указанного добавления. Образцы также отбирали спустя 10 минут. После отбора образцов парафина флакон с образцом помещали в печь, нагретую до 140°С. Этот парафин затем фильтровали горячим (140°С) через фильтровальную бумагу с размером пор 0,45 микрон. Затем содержание алюминия в парафине анализировали с применением ИСП. Как видно из Таблицы В2А, добавление воды (гидротермическая обработка) ускоряет рост частиц и, следовательно, улучшает возможность отделения модифицированных оксигенатов алюминия от парафина фильтрованием.

| Таблица В2А | ||||

| No. эксп. | мас.% малеинового ангидирида | мас.% воды | Al (части на млн) спустя 5 мин | Al (части на млн) спустя 10 мин |

| В2 (а) | 0,1 | 2 | 5 | 1 |

| В2 (б) | 0,1 | 3 | 2 | |

| В2 (в) | 0,1 | 8 | <1 | <1 |

В.2.2 - Обработка разными концентрациями малеинового ангидрида и при различных температурах гидротермической обработки

Для экспериментов В2 (г-ж) сначала в печи при температуре 140°С расплавляли парафин (200 г), содержащий 45 частей на миллион алюминия, а затем помещали его в автоклав Парра и нагревали при перемешивании (700 об/мин) до 230°С в экспериментах В2 (г-е) или 170°С в эксперименте В2 (ж). Малеиновый ангидрид (добавленное количество в мас.% указано в Таблице В2В) растворяли в 4 г воды и помещали в металлическую трубку, которую затем соединяли с реактором Парра. После достижения желаемой температуры давление в сосуде поднимали через металлическую трубку до 211 кг/см2 (300 фунт/дюйм2). Это обеспечивало попадание всего водного раствора в автоклав Парра. Первый образец отбирали спустя 5 минут после указанного добавления. Образцы также отбирали спустя 10 минут. После отбора образцов парафина флакон с образцом помещали в печь, нагретую до 140°С. Этот парафин затем фильтровали горячим (140°С) через фильтровальную бумагу с размером пор 0,8 мкм. Затем содержание алюминия в парафине анализировали с применением ИСП. Как видно из результатов, приведенных в Таблице В2В, концентрации малеиновой кислоты вплоть до 0,01 мас.% при 230°С достаточны для ускорения роста частиц и, следовательно, для улучшения отделения модифицированных оксигенатов алюминия от парафина фильтрованием, но при 170°С для достаточного роста требуется больше времени. Поскольку указанные температуры лежат выше температуры разложения малеиновой кислоты, предполагают, что активным химическим реагентом в данном случае является продукт разложения малеиновой кислоты, т.е. фумаровая кислота.

| Таблица В2В | ||||

| No. эксп. | мас.% малеинового ангидирида | Температура | Al (части на млн) спустя 5 мин | Al (части на млн) спустя 10 мин |

| В2 (г) | 0,1 | 230°С | 1 | 1 |

| В2 (д) | 0,05 | 230°С | 1 | 1 |

| В2 (е) | 0,01 | 230°С | 1 | 1 |

| В2 (ж) | 0,1 | 170°С | 16 | 1 |

В.3 - Полиакриловая кислота (ПАК)

Сначала в печи при температуре 140°С расплавляли парафин (200 г), содержащий 50 частей на миллион алюминия, а затем помещали его в автоклав Парра и нагревали при перемешивании (700 об/мин) до 165°С. К 2 мас.% воды добавляли 0,1 мас.%. ПАК и помещали в металлическую трубку, которую затем соединяли с реактором Парра. После достижения желаемой температуры давление в сосуде поднимали через металлическую трубку до 1 МПа (10 бар). Это обеспечивало попадание всего водного раствора в автоклав Парра. Первый образец отбирали спустя 5 минут после указанного добавления. Образцы также отбирали спустя 10 минут. После отбора образцов парафина флакон с образцом помещали в печь, нагретую до 140°С. Этот парафин затем фильтровали горячим (140°С) через фильтровальную бумагу с размером пор 0,45 мкм. Затем содержание алюминия в парафине анализировали с применением ИСП. Как видно из результатов, ПАК эффективна при извлечении модифицированных оксигенатов алюминия при 165°С.

| Таблица В3 | |||

| мас.% ПАК | мас.% воды | Al (части на млн) спустя 5 мин | Al (части на млн) спустя 10 мин |

| 0,1 | 2 | <1 | <1 |

В.4: Применение гидротермических условий и поддающихся фильтрованию частиц/адсорбента для модификации и адсорбции модифицированных оксигенатов алюминия

Сначала в печи при температуре 140°С расплавляли парафин (200 г), содержащий растворимые оксигенаты металлов. К расплавленному парафину добавляли 0,1-0,01 мас.% аэросила 380 (Degussa). Затем расплавленный парафин нагревали при перемешивании (200 об/мин) до 170°С. Воду (4 мл) помещали в металлическую трубку, которая была соединена с реактором Парра. После достижения желаемой температуры отбирали образец. Затем к реакционной смеси добавили воду и спустя 5 и 10 минут отбирали образцы (Таблица В4) и пропускали их через фильтр с размером пор 2,5 микрона. Вода модифицировала комплекс металла таким образом, что он мог быть адсорбирован на частице, которую можно было отфильтровать.

| Таблица В4 | ||||

| Части на млн Al в исходном парафине | мас.% добавленного оксида кремния | Время, мин | Al (части на млн) | % извлеченного Al |

| 45 | 0,1 | 5 | 1 | 98 |

| 10 | <1 | >98 | ||

| 27 | 0,05 | 5 | 3 | 91 |

| 10 | <1 | >98 | ||

| 66 | 0,01 | 5 | 25 | 62 |

| 10 | 22 | 67 |

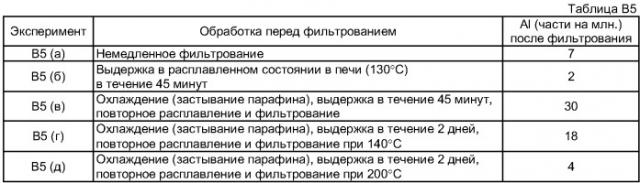

В.5: Влияние использованной кислоты на стабильность выращенной частицы

Для экспериментов В5 (а-д) сначала в печи при температуре 165°С расплавляли парафин (250 г), содержащий растворимые комплексы металла. К расплавленному парафину добавили 0,1 мас.% лимонной кислоты. После достижения желаемой температуры спустя 5 минут отобрали образец, который обрабатывали, как описано в Таблице В5.

В эксперименте В5 (е) сначала в печи при температуре 140°С расплавляли парафин (200 г), содержащий 45 частей на миллион алюминия, а затем помещали его в автоклав Парра и нагревали при перемешивании (700 об/мин) до 170°С. Малеиновый ангидрид (0,1 мас.%) растворяли в воде (2 мас.%) и помещали в металлическую трубку, которую затем соединяли с реактором Парра. После достижения желаемой температуры давление в сосуде поднимали через металлическую трубку до 211 кг/см2 (300 фунт/дюйм2). Это обеспечивало попадание всего водного раствора в автоклав Парра. Спустя 15 минут после указанного добавления отбирали два образца. После отбора образцов парафина один из образцов помещали в печь, нагретую до 140°С. Этот парафин затем фильтровали горячим (140°С) через фильтровальную бумагу с размером пор 0,8 мкм. Образец 2 сначала охлаждали, а затем повторно нагревали до 140°С и фильтровали. Содержание алюминия в парафине анализировали с применением ИСП. В отличие от парафина, обработанного лимонной кислотой, фильтруемость парафина, обработанного малеиновой кислотой, оставалась прежней, в то время как фильтруемость парафина, обработанного лимонной кислотой, определялась условиями реакции.

| Таблица В5В | |||

| Эксперимент В5 (е) | |||

| мас.% малеинового ангидрида | Температура | Образец 1 (части на млн Al) | Образец 2 (части на млн Al) |

| 0,1 | 170°С | <1 | <1 |

С.1: Адсорбция модифицированного оксигената металла на адсорбенте

В этих экспериментах загрязненный парафин прокачивали при определенной температуре через трубку диаметром 10 мм, содержащую адсорбент или фильтровальный материал. Указанное давление определялось скоростью течения парафина и характеристиками адсорбента. В эксперименте С1 загрязненный парафин, содержащий 14 частей на миллион алюминия и другие металлы, такие как кобальт, прокачивали через целлюлозу Arbocel BVB40, применяемую в качестве фильтра/адсорбента, в отсутствие воды и без добавления кислоты (см. Таблицу С1). Извлечения алюминия не наблюдали.

В эксперименте С2 повторяли эксперимент С1, но к парафину добавляли 2 мас.% воды (см. Таблица С2). Добавление воды привело к полному извлечению при непрерывном фильтровании в течение 2,5 часов.

В эксперименте С3 повторяли эксперимент С2, но в качестве материала фильтра/адсорбента применяли Vitacel L00.

В эксперименте С4 повторяли эксперимент С2, но в качестве материала фильтра/адсорбента применяли Celpure S1000.

В эксперименте С5 повторяли эксперимент С2, но в качестве материала фильтра/адсорбента применяли высушенный распылительной сушкой оксид кремния Degussa (аэросил 380).

В экспериментах С6 (а-к) смесь парафина и воды прокачивали через слой насадки, в течение времени пребывания, равном 19 минут, а затем смесь пропускали через фильтровальный материал Filtracel 9001. В экспериментах С6 (а-д) добавляли только воду. Это добавление производили при различных температурах. В экспериментах С6 (е-к) также при различных температурах к парафину добавляли 0,1М раствор малеиновой кислоты в воде.

| No. образца | Температура, °С | Перепад давления на фильтре, МПа (бар) | Добавление воды, мас.% | Фильтр/адсорбент | Время пребывания до фильтрования | Al, части на миллион |

| D65 | 230 | 1,2 (12) | 2 | Filtracel EFC 9001 | 19 | 2 |

| D66 | 230 | 2,1 (21) | 2 | Filtracel EFC 9001 | 19 | 2 |

| D67 | 230 | 2,5 (25) | 2 | Filtracel EFC 9001 | 19 | 1 |

| D68 | 200 | 3,0 (30) | 2 | Filtracel EFC 9001 | 19 | <1 |

| D69 | 200 | 3,2 (32) | 2 | Filtracel EFC 9001 | 19 | 1 |

| D70 | 200 | 3,6 (36) | 2+0,1М малеиновой кислоты | Filtracel EFC 9001 | 19 | 1 |

| D71 | 170 | 4,1 (41) | 2+0,1М малеиновой кислоты | Filtracel EFC 9001 | 19 | 2 |

| D72 | 150 | 0,8 (8) | 2+0,1М малеиновой кислоты | Filtracel EFC 9001 | 19 | 4 |

| D73 | 160 | 0,8 (8) | 2+0,1М малеиновой кислоты | Filtracel EFC 9001 | 19 | 3 |

| D74 | 170 | 1,2 (12) | 2+0,1М малеиновой кислоты | Filtracel EFC 9001 | 19 | 2 |

1. Способ обработки углеводородных парафинов, включающий проведение гидротермической обработки металл-оксигенатных компонентов, содержащихся в углеводородах, полученных способом Фишера-Тропша, при температуре выше 100°С, где гидротермическую обработку производят водой при температуре от 100 до 400°С, и гидротермическую обработку производят после прохождения первой зоны фильтрации при давлении 0,1-10 МПа в течение 1 - 60 мин, причем, с целью проведения гидротермической обработки, добавляют воду.

2. Способ по п.1, дополнительно включающий химическую обработку металл-оксигенатных компонентов, содержащихся в углеводородах, полученных способом Фишера-Тропша, органическими кислотами и/или ангидридами, проводимую с целью модификации оксигенатов металлов.

3. Способ по п.1, в котором за указанной обработкой следует одна или более из следующих операций обработки:(i) фильтрование модифицированных оксигенатов металлов по окончании периода времени, достаточного для роста частиц и/или их адсорбции на поддающейся фильтрованию частице;(ii) адсорбция модифицированного оксигената металла на адсорбенте.

4. Способ по п.1, в котором оксигенат металла представляет собой карбоксилат металла, алкоксид металла или сочетание указанных компонентов.

5. Способ по п.1, в котором гидротермическую обработку производят при температуре от 120 до 370°С.

6. Способ по п.1, в котором вода, используемая для гидротермической обработки, представляет собой сочетание реакционной воды, уже присутствующей в углеводородах, полученных способом Фишера-Тропша, и воды, добавляемой с целью проведения гидротермической обработки.

7. Способ по п.1, в котором гидротермическую обработку проводят по существу в системе, состоящей из единой жидкостной фазы, в которой присутствуют как углеводороды, так и вода, причем вода присутствует в количестве, достаточном для образования по существу одной жидкостной фазы в условиях проведения способа.

8. Способ по п.1, в котором гидротермическую обработку проводят в присутствии адсорбента.

9. Способ по п.8, в котором адсорбент включает оксид кремния.

10. Способ по п.9, в котором адсорбция модифицированных оксигенатов металлов происходит на частицах оксида кремния, и затем эти частицы извлекают фильтрованием.

11. Способ по п.2, в котором возможная химическая обработка включает транс-этерификацию, проводимую для обмена более длинных углеводородных цепочек карбоновых кислот или спиртов на более короткие цепочки карбоновых кислот.

12. Способ по п.11, в котором химические реагенты, используемые в операциях транс-этерификации или замещения лигандов, выбирают из группы, включающей щавелевую кислоту, уксусную кислоту, пропионовую кислоту, салициловую кислоту, янтарную кислоту, винную кислоту, молочную кислоту, малоновую кислоту, глициновую кислоту, лимонную кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту и ангидриды этих кислот.

13. Способ по п.1, в котором гидротермическая обработка приводит к гидроксилированию и образованию одного или более гидроксидов металлов и оксигидроксидов металлов.

14. Способ по п.2, в котором гидротермическую обработку производят перед, во время или после возможной химической обработки.

15. Способ обработки углеводородных парафинов, включающий проведение химической обработки металл-оксигенатных компонентов, содержащихся в углеводородных парафинах, полученных способом Фишера-Тропша, одним или более реагентами химической обработки, выбранными из органических кислот и ангидридов, проводимой в единой жидкостной фазе с целью модификации оксигенатов металлов.

16. Способ по п.15, в котором за указанной химической обработкой следует одна или более из следующих операций обработки:(i) фильтрование модифицированных оксигенатов металлов с помощью фильтрующего материала по окончании периода времени, достаточного для роста частиц и/или их адсорбции на поддающихся фильтрованию частицах;(ii) адсорбция модифицированного оксигената металла на адсорбенте.

17. Способ по п.15, в котором реагенты для химической обработки, используемые в операциях транс-этерификации или замещения лигандов, выбирают из группы, включающей щавелевую кислоту, уксусную кислоту, пропионовую кислоту, салициловую кислоту, янтарную кислоту, винную кислоту, молочную кислоту, малоновую кислоту, глициновую кислоту, лимонную кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту и ангидриды этих кислот.

18. Способ по п.15, в котором химическую обработку производят в системе, состоящей из единой жидкостной фазы, в которой присутствуют как углеводородные парафины, так и один или более реагентов для химической обработки, причем концентрация указанного присутствующего реагента (реагентов) для химической обработки составляет меньше концентрации его (их) насыщенного раствора в углеводородах.

19. Способ по п.16, в котором одно или более вещество из ряда, включающего адсорбенты, фильтрующий материал и поддающиеся фильтрованию частицы, выбирают из группы, включающей по меньшей мере глины, оксид кремния, алюмосиликаты, кремнийсодержащие оксиды алюминия, целлюлозу, активированные угли, спеченные металлы, оксид титана и матерчатые фильтры, такие как нейлоны и поликарбонаты.

20. Способ по п.16, в котором адсорбенты добавляют во время химической обработки.