Способ получения электротехнической полосовой стали с ориентированным зерном

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения рентабельного производства высокосортной электротехнической листовой стали с ориентированным зерном, так называемого материала CGO (Conventional Grain Oriented-Material), из непрерывно-литых тонких слябов выплавляют сталь, содержащую, мас.%: Si 2,5-4,0, С 0,01-0,10, Mn 0,02-0,50, S и Se в сумме 0,005-0,04 и неизбежные примеси - остальное. Осуществляют внепечное рафинирование расплава в вакуумной установке и/или в ковше-печи, непрерывную разливку расплава с получением заготовки, резку заготовки на тонкие слябы, нагрев тонких слябов в печи, непрерывную горячую прокатку тонких слябов в прокатных клетях с получением горячекатаной ленты, охлаждение горячекатаной ленты, ее намотку в рулон, холодную прокатку горячекатаной ленты с получением холоднокатаной ленты, рекристаллизационный и обезуглероживающий отжиги холоднокатаной ленты, нанесение разделительного покрытия, заключительный отжиг отожженной холоднокатаной ленты для образования текстуры Госса, которые согласованы между собой так, что электротехническую листовую сталь с оптимальными электромагнитными свойствами можно получать на традиционных агрегатах. 10 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способу получения высокосортной электротехнической полосой стали с ориентированным зерном, так называемого материала CGO (Conventional Grain Oriented-Material), из непрерывно-литых тонких слябов.

Известно, что установки непрерывной разливки для получения тонких слябов особенно пригодны для производства электротехнической листовой стали благодаря оптимальному температурному режиму, обеспечиваемому поточной обработкой тонких слябов. Так, например, в JP 2002212639 А описан способ получения электротехнической листовой стали с ориентированным зерном, при котором из расплава, содержащего (в % по массе) наряду с 2,5-4,0% Si и 0,02-0,20% Mn также в качестве основных ингибиторных компонентов 0,0010-0,0050% С, 0,002-0,014% Al, а также S и Se и другие факультативные легирующие добавки, такие как Cu, Sn, Sb, Р, Cr, Ni, Mo, Cd, остальное - железо и неизбежные примеси, получают тонкие слябы толщиной от 30 до 140 мм. Согласно описанному оптимальному варианту этого известного способа тонкие слябы перед горячей прокаткой отжигаются при температуре от 1000 до 1250°С для придания готовой электротехнической листовой стали оптимальных магнитных свойств. Кроме того, известным способом предусматривается, чтобы горячекатаная лента толщиной от 1,0 до 4,5 мм подвергалась отжигу после горячей прокатки при температуре от 950 до 1150°С в течение от 30 до 600 секунд перед холодной прокаткой со степенями деформации 50-85% для получения холоднокатаной ленты. Преимуществом при использовании тонких слябов в качестве исходного материала для производства электротехнической листовой стали является согласно JP 2002212639 А то, что вследствие незначительной толщины тонких слябов происходит равномерное распределение температуры и, следовательно, образуется равномерная структура по всему поперечному сечению сляба, вследствие чего изготовленная лента обладает соответственно равномерно распределенными свойствами по своей толщине.

Другой способ получения электротехнической листовой стали с ориентированным зерном, который позволяет правда получать только стандартные сорта стали, так называемый материал CGO, известен из JP 56-158816 А. При этом способе из расплава, содержащего (в % по массе) 0,02-0,15% Mn в качестве основного ингибиторного компонента, более 0,08% С, более 4,5% Si и в сумме 0,005-0,1% S и Se, остальное железо и неизбежные примеси, отливают тонкие слябы толщиной от 3 до 80 мм. Горячую прокатку этих тонких слябов начинают проводить до снижения их температуры ниже 700°С. В процессе горячей прокатки тонкие слябы раскатывают с получением горячекатаной ленты толщиной от 1,5 до 3 мм. Горячекатаные ленты такой толщины имеют тот недостаток, что стандартные конечные толщины электротехнической листовой стали с ориентированным зерном менее 0,35 мм могут быть получены только холодной прокаткой с обжатием свыше 76% за один проход или многократной традиционной холодной прокаткой с промежуточными отжигами, причем несовершенство такого способа проявляется в отсутствии согласования между высокой степенью холодной прокатки и относительно слабым ингибированием посредством MnS и MnSe. Это приводит к нестабильным и неудовлетворительным магнитным свойствам конечного продукта. В качестве альтернативы приходится применять трудоемкий и дорогостоящий многоступенчатый процесс холодной прокатки с промежуточными отжигами.

Другие возможности производства электротехнической листовой стали с ориентированным зерном с помощью установки непрерывной разливки с получением тонких слябов подробно раскрыты в DE 19745445 С1. Согласно способу, известному из DE 19745445 С1 и разработанному на основе известного в свое время уровня техники, получают расплав кремнистой стали, непрерывно разливаемой для получения заготовки толщиной от 25 до 100 мм. В ходе затвердевания заготовка охлаждается до температуры свыше 700°С и режется на тонкие слябы. Затем тонкие слябы пропускают через расположенные в линию миксеры и нагревают до температуры <=1170°С. После этого нагретые таким образом тонкие слябы прокатывают непрерывно в многоклетьевом стане горячей прокатки с получением горячекатаной ленты толщиной <=3,0 мм, причем первый обжимный пропуск при горячей прокатке проводится при температуре до 1150°С прокатываемой заготовки при уменьшении толщины не менее чем на 20%.

Для использования преимуществ совмещенного процесса непрерывной разливки и прокатки с получением электротехнической листовой стали с ориентированным зерном при использовании тонких слябов в качестве полуфабриката параметры горячей прокатки должны выбираться согласно приведенным в DE 19745445 С1 пояснениям таким образом, чтобы материал постоянно оставался достаточно пластичным. Для этого в DE 19745445 С1 предложено, чтобы пластичность исходного материала для получения электротехнической листовой стали с ориентированным зерном обеспечивалась максимальной в том случае, когда заготовка после затвердевания охладится до температуры около 800°, затем в течение относительно короткого времени выдерживается для достижения температуры выравнивания, например, 1150°С и при этом равномерно прогревается. В соответствии с этим оптимальная способность к горячей прокатке такого материала достигается в том случае, когда первый пропуск при обработке давлением проводится при температуре ниже 1150°С и обжатии не менее 20% и прокат при промежуточной толщине от 40 до 8 мм доводится до температуры ниже 1000°С посредством межклетьевых охлаждающих устройств высокого давления при не более двух последовательных проходов обработки давлением. Благодаря этому исключается деформация проката при температуре около 1000°С, являющейся критической для пластичности.

Согласно DE 19745445 С1 полученная таким образом горячекатаная лента подвергается затем одно- или многократной холодной прокатке с промежуточным рекристаллизационным отжигом до конечной толщины в диапазоне от 0,15 до 0,50 мм. После этого холоднокатаную ленту подвергают рекристаллизационному и обезуглероживающему отжигу, снабжают содержащим преимущественно MgO отжигательным сепаратором и затем проводят заключительный отжиг до получения текстуры Госса. В заключение на ленту наносят электрическое изоляционное покрытие и затем ее отжигают для снятия внутренних напряжений.

Несмотря на наличие в уровне технике многочисленных документов с предложениями по практическому применению литейные установки для отливки преимущественно заготовок толщиной, как правило, от 40 до 100 мм с последующей резкой на тонкие слябы все еще остаются исключением в производстве электротехнической листовой стали с ориентированным зерном вследствие особых требований, предъявляемых при изготовлении электротехнической листовой стали к составу расплава и режиму процесса.

Практическими исследованиями было установлено, что основное значение при использовании установок непрерывной разливки для получения тонких слябов придается ковшу-печи. В этом агрегате происходит подготовка жидкой стали для установки непрерывной разливки для получения тонких слябов и обогревом задается требуемая температура подаваемого на разливку металла. Кроме того, в ковше-печи может окончательно задаваться химический состав соответствующей марки стали введением легирующих добавок. При этом в ковше-печи производится обычно доводка расплава по шлаку. При обработке успокоенных алюминием сталей в ковш-печь дополнительно вводится Са в небольших количествах для обеспечения разливаемости расплава стали.

Правда для успокоенных кремнием и алюминием сталей, необходимых для получения электротехнической листовой стали с ориентированным зерном, добавка Са для обеспечения разливаемости не требуется. Однако в ковше-печи необходимо снижение кислородной активности.

Кроме того, при изготовлении электротехнической листовой стали с ориентированным зерном требуется очень точное соблюдение заданного химического состава, т.е. отдельные элементы должны быть очень точно согласованы между собой по содержанию, вследствие чего в зависимости от выбранного абсолютного содержания предельные значения отдельных элементов становятся очень узкими. В этом случае рафинирование в ковше-печи достигает своих пределов.

Существенно лучшие условия обеспечиваются для этого при использовании вакуумной установки. Однако в противоположность ковшовой дегазации вакуумная установка RH или DH не приспособлена для кондиционирования по шлаку. Такое кондиционирование необходимо для обеспечения разливаемости расплавов стали, предназначенных для получения электротехнической листовой стали с ориентированным зерном.

Основываясь на описанном выше уровне техники, в основу изобретения положили задачу создания способа, обеспечивающего рентабельное производство высокосортной электротехнической листовой стали с ориентированным зерном посредством установок непрерывной разливки для получения тонких слябов.

Указанная задача решена посредством способа получения электротехнической полосовой стали с ориентированным зерном, включающего в себя согласно изобретению следующие этапы:

а) выплавка стали, содержащей наряду с железом и неизбежными примесями (в мас.%):

Si 2,5-4,0%

С 0,01-0,10%

Mn 0,02-0,50%

S и Se с суммарным содержанием 0,005-0,04%,

по выбору:

- до 0,07% Al,

- до 0,015% N,

- до 0,035% Ti,

- до 0,3% Р,

- один или несколько элементов из группы As, Sn, Sb, Те, Bi при содержании до 0,2%,

- один или несколько элементов из группы Cu, Ni, Cr, Со, Мо при содержании до 0,3%,

- один или несколько элементов из группы В, V, Nb при содержании до 0,012%,

б) внепечное рафинирование расплава в ковше-печи и/или вакуумной установке,

в) непрерывная разливка расплава для получения заготовки,

г) резка заготовки на тонкие слябы,

д) нагрев тонких слябов в находящейся в линии печи до температуры 1050-1300°С, причем продолжительность выдержки в печи составляет не более 60 мин,

е) непрерывная горячая прокатка тонких слябов в линии многоклетьевых станов горячей прокатки о получением горячекатаной ленты толщиной от 0,5 до 4,0 мм, причем

- при первом пропуске горячей прокатки с температуры 900-1200°С степень обжатия составляет более 40%,

- при втором пропуске обжатие составляет более 30% и

- при последнем пропуске горячей прокатки обжатие составляет не более 30%,

ж) охлаждение горячекатаной ленты,

з) намотка горячекатаной ленты в рулон,

и) по выбору: отжиг горячекатаной ленты после ее намотки или перед холодной прокаткой,

к) холодная прокатка горячекатаной ленты с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм, причем указанная холодная прокатка может проводиться одно- или многократно с рекристаллизационным промежуточным отжигом,

л) рекристаллизационный и обезуглероживающий отжиг холоднокатаной ленты, факультативно с азотированием во время обезуглероживания или после него,

м) заключительный отжиг прошедшей рекристализационный и обезуглероживающий отжиг холоднокатаной ленты для образования текстуры Госса,

н) по выбору: нанесение электрической изоляции на холоднокатаную ленты после ее заключительного отжига и последующий ее отжиг для снятия внутренних напряжений после нанесения покрытия.

Задаваемая изобретением последовательность технологических стадий согласована таким образом, что на традиционных агрегатах можно получать электротехническую листовую сталь с оптимальными электромагнитными свойствами.

Для этого на первой стадии выплавляют сталь известного состава. Затем расплав подвергают внепечному рафинированию. Такое рафинирование предпочтительно проводить сначала в вакуумной установке для задания химического состава стали в требуемых узких пределах и обеспечения низкого содержания водорода не более 10 частей на миллион, что необходимо для ограничения до минимума риска прорыва стали из заготовки при ее разливке.

После обработки в вакуумной установке целесообразно применение ковша-печи для обеспечения необходимой для разливки температуры металла в случае задержки начала его разливки и для предупреждения забивки выпускных отверстий погружных труб в кристаллизаторе, вызванной кондиционированием шлака, при отливке тонких слябов и, следовательно, для предупреждения обрыва заготовки.

Согласно изобретению возможно также применение ковша-печи для кондиционирования шлака с последующей рафинированием в вакуумной установке для задания химического состава жидкой стали в узких пределах. Правда, такая комбинация сопряжена с тем недостатком, что в случае задержки начала разливки температура расплава может упасть настолько, что станет не возможной ее разливка.

Также предусматривается согласно изобретению использование только ковша-печи. Правда это связано с тем недостатком, что достоверность химического состава не будет столь высокой, как в случае обработки в вакуумной установке, причем, кроме того, в разливаемом расплаве может содержаться большое количество водорода, что сопряжено с опасностью прорыва стали из заготовки.

Согласно изобретению может применяться только вакуумная установка. Однако это связано, во-первых, с опасностью того, что при задержке начала разливки температура расплава может снизиться настолько, что его нельзя будет более разливать. Во-вторых, присутствует опасность того, что при безостановочной разливке нескольких плавок выпускные отверстия погружных труб забьются и непрерывная разливка будет прервана.

Согласно изобретению при наличии ковша-печи и вакуумной установки они могут применяться в комбинации в зависимости от соответствующих требований, предъявляемых к пирометаллургии и литейной технологии.

Из рафинированного таким образом расплава в последующем отливается заготовка с предпочтительной толщиной от 25 до 150 мм.

При отливке заготовки в имеющем ограниченный объем кристаллизаторе установок для непрерывной разливки для получения тонких слябов возникают большие скорости потока, его завихрения и неравномерное распределение по ширине заготовки в зоне уровня ванны. Это приводит, во-первых, к тому, что затвердевание протекает неравномерно, вследствие чего на отлитой заготовке могут образоваться поверхностные продольные трещины. Во-вторых, вследствие неспокойного истечения расплава в заготовку могут вноситься литейный шлак или порошкообразный флюс. Такие включения снижают качество поверхности и степень внутренней чистоты тонких слябов, полученных резанием из отлитой заготовки после ее затвердевания.

Согласно оптимальному варианту выполнения изобретения жидкая сталь разливается с помощью кристаллизатора, оснащенного электромагнитным тормозом, в результате чего в значительной степени предупреждаются указанные дефекты. Согласно изобретению при таком применении указанный тормоз обеспечивает успокоение и равномерность потока в кристаллизаторе, в частности в зоне уровня ванны, при этом создается магнитное поле, которым во взаимодействии с поступающими в кристаллизатор струями металла и под действием так называемой «силы Лоренца» снижается их скорость.

Образованию оптимальной в отношении электромагнитных свойств структуры отлитой стальной заготовки можно также содействовать за счет разливки при более низкой температуре перегрева. Последняя превышает температуру ликвидуса разливаемого расплава предпочтительно не более чем на 25 К. Если принять во внимание такой оптимальный вариант изобретения, то становится возможным исключить намерзание разливаемой с пониженным перегревом жидкой стали на зеркале ванны и, следовательно, нарушения процесса разливки вплоть до обрыва заготовки за счет применения электромагнитного тормоза в кристаллизаторе. Создаваемая электромагнитным тормозом сила направляет горячий расплав в сторону зеркала ванны и вызывает там повышение температуры, которая достаточна для бесперебойного протекания процесса разливки.

Достигаемая при этом однородная и мелкозернистая структура затвердевания отлитой заготовки оказывает положительное воздействие на магнитные свойства электротехнической листовой стали с ориентированным зерном, получаемой согласно изобретению.

Согласно оптимальному варианту выполнения изобретения предусматривается производить в линии уменьшение толщины отлитой из расплава заготовки с еще не затвердевшей сердцевиной.

Из известных способов уменьшения толщины заготовки могут применяться так называемые способы "Liquid Core Reduction" (LCR) (уменьшение жидкой сердцевины) и "Soft Reduction" (SR) (постепенное уменьшение). Эти возможности уменьшения толщины отлитой заготовки могут применяться раздельно или в комбинации.

При способе LCR толщина заготовки с жидкой сердцевиной уменьшается непосредственно под кристаллизатором. В уровне техники способ LCR применяется в первую очередь в установках непрерывной разливки для получения тонких слябов для обеспечения меньших конечных толщин горячекатаной ленты из сталей повышенной прочности. Наряду с этим способом LCR можно успешно уменьшать обжатия и усилия прокатки в клетях станов горячей прокатки, снижать износ рабочих валков прокатных клетей и пористое окалинообразование в горячекатаных лентах, а также улучшать движение ленты. Достигаемое с помощью способа LCR уменьшение толщины лежит согласно изобретению предпочтительно в диапазоне от 5 до 30 мм.

Под способом SR подразумевается целенаправленное уменьшение толщины заготовки в ее нижнем конце жидкой фазы вблизи зоны конца затвердевания. Целью способа SR является снижение осевых ликвации и осевой пористости. До настоящего времени этот способ применялся преимущественно в установках непрерывной разливки для отливки блюмов и слябов.

Согласно изобретению предусматривается применение способа SR также и при производстве электротехнической листовой стали с ориентированным зерном посредством установок непрерывной разливки для получения тонких слябов или в совмещенных установках непрерывного литья и прокатки. Благодаря достигаемому при этом снижению, в частности, осевой кремневой ликвации в прокатываемых в горячем состоянии полуфабрикатах достигается равномерность химического состава по толщине ленты, что оказывает оптимальное влияние на магнитные показатели. Положительные результаты способа SR достигаются в том случае, когда уменьшение толщины при его применении составляет 0,5-5 мм. Основанием для определения временного момента для применения способа SR при проведении непрерывной разливки согласно изобретению могут служить следующие условия:

- начало зоны SR при степени затвердевания fs=0,2,

- окончание зоны SR при fs=0,7-0,8.

В установках непрерывной разливки для получения тонких слябов заготовка, выходящая обычно вертикально из кристаллизатора, изгибается на расположенных ниже участках и переводится в горизонтальное положение. Согласно другому предпочтительному варианту выполнения изобретения отливаемая из расплава заготовка изгибается и выравнивается при температуре от 700 до 1000°С (предпочтительно при 850-950°С), поэтому предупреждается образование трещин на поверхности тонких слябов, полученных разрезанием из заготовки, которые в противном случае могли бы образоваться, кроме того, в частности, вследствие трещин по краям заготовки. В указанном температурном диапазоне применяемая согласно изобретению сталь характеризуется оптимальной пластичностью на поверхности заготовки и по ее краям, в результате чего сталь хорошо противостоит деформации при изгибании и выравнивании.

Отлитые заготовки разрезают известным способом на тонкие слябы, которые затем нагревают в печи до соответствующей начальной температуры горячей прокатки и подают на прокатку. Температура, при которой тонкие слябы поступают в печь, составляет предпочтительно более 650°С. Время выдержки в печи должно составлять менее 60 мин для предупреждения окалины, прочно пристающей к металлу.

Согласно изобретению первый проход при горячей прокатке проводится при температуре 900-1200°С для обеспечения величины обжатия при этом проходе свыше 40%. Согласно изобретению при первом проходе горячей прокатки достигается обжатие, составляющее не менее 40%, что необходимо для обеспечения относительно малых степеней обжатия в последних клетях для достижения требуемой конечной толщины. Применение более высоких степеней обжатия (деформации) в первых двух клетях вызывает необходимое превращение крупнозернистой структуры затвердевания в мелкозернистую катаную структуру, что создает предпосылку для достижения положительных магнитных свойств изготавливаемого конечного продукта. В соответствии с этим обжатие за проход в последней прокатной клети должно ограничиваться величиной не более 30%, предпочтительно менее 20%, причем для достижения оптимального результата горячей прокатки с учетом требуемых качеств оптимально, чтобы обжатие за проход в предпоследней клети чистовой линии составляло менее 25%. Таблицей прокатки, опробованной на практике в чистовой семиклетьевой линии горячей прокатки и обеспечившей оптимальные свойства готовой электротехнической листовой стали, предусмотрено, что при толщине исходной ленты 63 мм и конечной толщине горячекатаной ленты 2 мм степень деформации в первой клети составляет 62%, во второй клети - 54%, в третьей клети - 47%, в четвертой клети - 35%, в пятой клети - 28%, в шестой клети - 17% и в седьмой клети - 11%.

Для предупреждения образования крупнозернистой неравномерной структуры или грубых выделений в горячекатаной ленте, которые оказывают неблагоприятное воздействие на магнитные свойства целевого продукта, предпочтительно применять раннее охлаждение горячей ленты за последней прокатной клетью чистовой линии. Поэтому согласно применяемому на практике варианту выполнения изобретения предусматривается начинать охлаждение водой в течение пяти секунд после выхода ленты из последней прокатной клети. При этом продолжительность перерывов должна быть по возможности краткой и составлять, например, одну секунду и менее.

Охлаждение горячей ленты может проводиться также водой в два этапа. Для этого сразу после последней прокатной клети можно охлаждать до температуры ниже температуры превращения альфа/гамма и затем, предпочтительно после перерыва охлаждения от одной до пяти секунд для выравнивания температуры по толщине ленты, проводится дополнительное охлаждение водой до необходимой для намотки температуры. Первая фаза охлаждения может при этом проводиться в виде так называемого «компактного охлаждения», при котором горячекатаная лента на коротком участке движения охлаждается быстро с высокой интенсивностью и скоростью (не менее 200 К/с) с расходованием больших количеств воды, в то время как во второй фазе водяного охлаждения последнее проводится на более длинном участке движения с меньшей интенсивностью для достижения по возможности равномерного охлаждения по поперечному сечению ленты.

Температура намотки должна составлять предпочтительно от 500 до 780°С. Более высокие температуры могут привести, во-первых, к нежелательным крупным выделениям и, во-вторых, ухудшить способность к травлению. Для достижения повышенных температур намотки (свыше 700°С) применяется так называемая моталка ближнего действия, устанавливаемая сразу за зоной компактного охлаждения.

Для дополнительной оптимизации структуры полученная таким образом лента может факультативно отжигаться после своей намотки или перед холодной прокаткой.

Если холодная прокатка горячекатаной ленты ведется в несколько этапов, то целесообразно, чтобы между этими этапами выборочно проводился промежуточный отжиг.

После холодной прокатки полученную ленту подвергают рекристаллизационному и обезуглероживающему отжигу. Для образования нитридных выделений, используемых для управления ростом зерен, холоднокатаная лента может подвергаться азотирующему отжигу во время обезуглероживающего отжига или после него в содержащей NH3 атмосфере.

Другой возможностью для образования нитридных выделений является нанесение азотсодержащих клеевых защитных добавок, как, например, нитрид марганца или хрома, на холоднокатаную ленту сразу после обезуглероживающего отжига для непосредственной диффузии азота внутрь ленты во время нагревательной фазы заключительного отжига до момента вторичной рекристаллизации.

Ниже изобретение подробнее поясняется с помощью примера своего выполнения.

Пример 1

Жидкую сталь состава: 3,22% Si, 0,020% С, 0,066% Mn, 0,016% S, 0,013% Al, 0,0037% N, 0,022% Cu, 0,024% Cr после внепечного рафинирования в ковше-печи и вакуумной установке последовательно разливали с получением заготовки толщиной 63 мм. Перед подачей в расположенный в линии миксер заготовку резали на тонкие слябы. После выдержки в миксере в течение 20 минут при 1150°С тонкие слябы обработали для удаления окалины и прокатали в горячем состоянии разными способами:

- вариант 'WW1”: при этом варианте согласно изобретению первый пропуск происходил с температуры 1090°С при степени деформации ∈1 61%, второй пропуск с температуры 1050°С при степени деформации ∈2 50%. При последних обоих пропусках степень деформации составила ∈6 17% и ∈7 11%;

- вариант "WW2": этот вариант, не соответствующий изобретению, отличается обжатием 28% при первом проходе и 28% при втором проходе, при этом при обоих последних проходах степень деформации составили 28% и 20%.

В обоих вариантах горячей прокатки охлаждение было идентичным и проводилось с применением водяного душа в течение 7 секунд после выхода заготовки из последней прокатной клети, температура намотки составила 610°С. Наряду с изготавливаемой таким образом горячекатаной лентой толщиной 2,0 мм были также получены образцы для металлографических исследований, причем горячая прокатка была прекращена после второго прохода резким охлаждением.

В последующем процессе получения электротехнической полосовой стали ленты сначала отжигали в проходной печи и затем прокатывали за один проход без промежуточного отжига в холодном состоянии до конечной толщины 0,30 мм. Для последующего отжига снова применяли два разных варианта:

- вариант "Е1": проводился только стандартный обезуглероживающий отжиг при температуре 860°С, при котором ленты подверглись рекристаллизации и обезуглероживанию;

- вариант "Е2": в этом случае ленты азотировали после стандартного обезуглероживающего отжига в линии в течение 30 секунд при 860°С в содержащей

NH3 атмосфере.

После этого ленты подверглись заключительному отжигу для образования текстуры Госса, нанесению электрической изоляции и отжигу для снятия внутренних напряжений.

В приводимой ниже таблице представлены магнитные свойства отдельных лент в зависимости от разных технологических режимов (∈1/∈2/∈6/∈7: степени деформации при соответствующих проходах горячей прокатки).

| Условия горячей прокатки | Вариант обезуглероживания | Магнитные свойства | Примечание | |||||

| Вариант | ∈1, % | ∈2, % | ∈6, % | ∈7, % | J800, Т | P1,7, Вт/кг | ||

| WW1 | 61 | 50 | 17 | 11 | Е1 (без азотирования) | 1,82 | 1,26 | Согласно изобретению |

| WW1 | 61 | 50 | 17 | 11 | Е2 (с азотированием) | 1,88 | 1,18 | |

| WW2 | 28 | 28 | 28 | 20 | Е1 (без азотирования) | 1,70 | 1,85 | Согласно изобретению |

| WW2 | 28 | 28 | 28 | 20 | Е2 (с азотированием) | 1,74 | 1,70 |

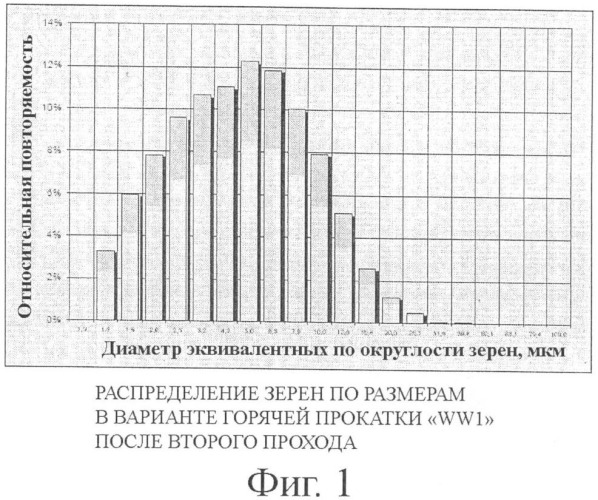

Различие магнитных свойств в зависимости от выбранных условий горячей прокатки объясняется разным образованием структуры. В случае с вариантом "WW1” согласно изобретению при больших степенях деформации на первых обоих проходах формируется более тонкозернистая, прежде всего заметно однородная структура (фиг.1). После второго прохода отмечаются зерна среднего размера 5,07 мкм при стандартном отклонении 3,65 мкм.

В противоположность этому при горячей прокатке в условиях, не соответствующих изобретению (WW2), после второго прохода отмечается образование заметно неоднородной структуры (фиг.2) с большим средним размером зерна 5,57 мкм при стандартном отклонении 7,43 мкм.

Фиг.1. Распределение зерен по размерам в варианте горячей прокатки "WW1” после второго прохода.

1 - относительная повторяемость;

2 - диаметр эквивалентных по округлости зерен, мкм.

Фиг.2. Распределение зерен по размерам в варианте горячей прокатки "WW2” после второго прохода.

1 - относительная повторяемость;

2 - диаметр эквивалентных по округлости зерен, мкм.

1. Способ получения электротехнической полосовой стали с ориентированным зерном, включающий выплавку стали, содержащей, мас.%:

| Si | 2,5-4,0 |

| С | 0,01-0,10 |

| Mn | 0,02-0,50 |

| S и Se с суммарным содержанием | 0,005-0,04 |

| Al | до 0,07 |

| N | до 0,015 |

| Ti | до 0,035 |

| Р | до 0,3 |

| один или несколько элементов из группы: | |

| As, Sn, Sb, Те, Bi | до 0,2 |

| один или несколько элементов из группы: | |

| Cu, Ni, Cr, Со, Мо | до 0,3 |

| один или несколько элементов из группы: | |

| B, V, Nb | до 0,012 |

| железо и неизбежные примеси | остальное, |

2. Способ по п.1, отличающийся тем, что жидкую сталь подвергают внепечному рафинированию сначала в вакуумной установке и затем в ковше-печи или сначала в ковше-печи и затем в вакуумной установке, или только в вакуумной установке или только в ковше-печи.

3. Способ по п.1, отличающийся тем, что расплав при внепечном рафинировании подвергают рафинированию попеременно в ковше-печи и в вакуумной установке.

4. Способ по любому из пп.1-3, отличающийся тем, что внепечное рафинирование расплава проводят до тех пор, пока содержание водорода при разливке составит 10 ч/млн.

5. Способ по любому из пп.1-3, отличающийся тем, что жидкую сталь разливают для получения заготовки с помощью кристаллизатора, снабженного электромагнитным тормозом.

6. Способ по любому из пп.1-3, отличающийся тем, что при непрерывной разливке расплава для получения заготовки в поточной линии проводят уменьшение толщины отлитой из стали заготовки с жидкой сердцевиной.

7. Способ по любому из пп.1-3, отличающийся тем, что отлитую из стали заготовку изгибают и правят при непрерывной разливке расплава для получения заготовки при температуре 700-1000°С, предпочтительно 850-950°С.

8. Способ по любому из пп.1-3, отличающийся тем, что заготовку подают в миксер при температуре свыше 650°С.

9. Способ по любому из пп.1-3, отличающийся тем, что ускоренное охлаждение горячекатаной ленты проводят не позднее пяти секунд после ее выхода из последней прокатной клети.

10. Способ по любому из пп.1-3, отличающийся тем, что холоднокатаную ленту азотируют во время обезуглероживания или после него отжигом в содержащей аммиак атмосфере.

11. Способ по любому из пп.1-3, отличающийся тем, что размещенное на ленте разделительное покрытие дополнительно содержит одно или несколько химических соединений для азотирования холоднокатаной ленты на этапе нагрева под заключительный отжиг до момента вторичной рекристаллизации.