Нанокристаллические спеченные тела на основе альфа-оксида алюминия, способ их изготовления, а также применение

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к керамическому спеченному телу на основе α-Al2O3. Спеченное тело содержит 95-100 вес.% Al2O3, имеет относительную плотность >97%, твердость по Виккерсу HV0,2≥17,2 ГПа и кристаллическую структуру со средним размером первичных кристаллов Al2O3<100 нм. Спеченное тело изготовлено путем уплотнения нанокристаллического порошка α-Al2O3 со средним диаметром частиц ≤100 нм, полученного из основного трихлорида алюминия с химической формулой Al2(OH)nCl2, причем n - это число между 2,5 и 5,5 и z - число между 3,5 и 0,5, и сумма n+z постоянно составляет 6 с получением прессовки с плотностью ≥60% и спекания при 1200-1500°С. Полученные абразивные зерна позволяют повысить производительность шлифования. 4 н. и 26 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Данное изобретение касается спеченных тел на основе α-оксида алюминия с содержанием от 95 до 100 весовых процентов Al2O3, относительной спеченной плотностью ≥97% от теоретической плотности и твердостью по Виккерсу HV0,2≥17,2 GPa, кристаллическая структура которых имеет средний размер первичного кристалла Al2O3 ≤100 нм.

Материалы с наноструктурами представляют большой интерес для строительства, электротехники, оптики, машиностроения и производства промышленного оборудования, для транспортной промышленности, медицинской промышленности, бумажной промышленности и многих других отраслей. Специалисты по материаловедению установили, что миниатюризация структуры материалов частично ведет к значительным изменениям свойств этих материалов. Так, например, в области керамики от наноструктурных керамических материалов ожидают чрезвычайного повышения твердости, вязкости, прочности на разрыв, износоустойчивости и других свойств, что должно открыть этим материалам совершенно новые области применения в вышеназванных отраслях промышленности.

В последние годы многочисленные рабочие группы занимаются так называемыми нанотехнологиями. До сегодняшнего дня были разработаны многочисленные способы изготовления наноструктурных порошков. Наноструктурные оксидные порошки для использования в области керамики могут изготавливаться посредством химического синтеза или механического способа, или теплофизического способа.

Химический синтез использует простые, прямые химические реакции для преобразования в порошок. При этом посредством манипуляции образования центров кристаллизации или роста центров кристаллизации возникают крайне мелкие частицы. Часто порошки имеются в так называемых предшествующих формах, у которых порошок представлен в химическом составе, который близок к конечному продукту, и окончательный состав достигается только после термообработки. Химический синтез оксидных нанопорошков происходит, как известно, с помощью осаждения гидроксида, синтеза посредством гидролиза металлорганических соединений или гидротермального способа.

При механических способах наименьшие фрагменты производятся посредством повторного разрушения большей части. При этом образованные частицы могут частично иметь размер в диапазоне от 5 до 100 нм, однако этот способ не подходит для изготовления оксидных наноструктурных керамических порошков, так как длительность размола является очень высокой, для того чтобы в них выдвинуть вперед тонкую область, фазовый состав в большинстве случаев точно не определен, и отвод перемалываемых тел ведет к загрязнению продуктов.

Важными способами изготовления наноструктурных оксидных керамических порошков являются так называемые теплофизические способы, которые основываются на вводе тепловой энергии к твердым, жидким или газообразным исходным соединениям, из которых затем образуется, например, перенасыщенный пар, причем при высвобождении растворителей конденсируются нанокристаллические частицы. При этом термическая активация может происходить, например, посредством сгорания в пламени, испарения плазмы, лазерного испарения, микроволн, струйного пиролиза или схожего способа.

При способе струйного пиролиза, например, исходные материалы распыляются и разлагаются в кислородно-водородном пламени.

Недостатком этого способа являются относительно короткие периоды нахождения в пламени, которые ведут к появлению переходных модификаций. У принципа плазменного синтеза исходные материалы испаряются в плазме, температура которой достигает 6000К. При охлаждении плазмы из газопаровой смеси возникают наночастицы. Недостаток этого способа состоит в том, что порошки часто агломерируются, причем агломераты являются очень прочными, так что сам порошок имеет широкое распределение размера частиц. Агломераты могут снова разрушаться только при больших технических затратах, что естественно сильно ограничивает применение таких порошков. При применении так называемого реактора с горячими стенками, CVR-способа продукты испаряются и определенными потоками доставляются в реактор для реакции. Также здесь преобладающе возникают агломераты.

Ввиду своих физических и химических свойств α-оксид алюминия является одним из важнейших видов сырья в области керамики. Поэтому в прошлом для производства нанокристаллических α-оксидных алюминивых порошков использовались многие из вышеназванных способов.

Так, в EP 0355481 A1 описано производство α-оксида алюминия со средним размером частиц от 0,1 до 0,2 нм, который имеет содержание α-оксида алюминия более чем 50%, причем α-оксид алюминия подвергается термической обработке в пламени. Сам соответствующий γ-оксид алюминия может изготавливаться пирогенным способом с помощью гидролиза в пламени из трихлорида алюминия.

EP 0554908 A1 описывает изготовление наноструктурных порошков из α-оксида алюминия, причем бемитовый гель легируется мелкодисперсным оксидом кремния в качестве ингибитора роста кристаллов и затем подвергается термической обработке для превращения в α-оксид алюминия. В «Journal of Materials Science», 29 (1994), 5664-5672 описывается производство ультрамелких порошков из α-оксида алюминия, а также изготовление тонкоструктурных прочных керамик. Соответствующие порошки получаются посредством осаждения гидроксида в присутствии зародышей α-оксида алюминия и нитрата аммония прежде всего в качестве гидратного порошка, которые при последующей термической реакции превращаются в α-оксид алюминия. Соответствующий α-оксид алюминия обладает размером частиц 200 нм.

В «Journal of Materials Science» 84(10), 2421-23 (2001) описывается изготовление наноструктурного порошка из α-оксида алюминия из водного раствора нитрата алюминия в присутствии сахарозы. В качестве продукта получают пористый нанокристаллический α-оксид алюминия со специфической поверхностью более чем 190 м2/г и средним размером пор между 80 и 25 нм. Также в «Journal of Materials Science» 84(12), 2849-52 (2001) описывается изготовление нанокристаллического порошка из α-оксида алюминия посредством пиролиза органических комплексных соединений алюминия с триэтаноламином. Средний размер частиц порошка указан как 25 нм.

Синтез нанокристаллического порошка из α-оксида алюминия из гидроксида карбоната аммония алюминия описывается в «Journal of Materials Science» 86 (8) (2003). С помощью этого способа производится порошок из α-оксида алюминия со средним размером частиц между 150 и 30 нм. Для производства мелкодисперсного α-оксида алюминия известны многочисленные способы, которые зачастую однако не применимы в промышленных масштабах или приводят к продукции с неудовлетворительными свойствами, так что доступные на данный момент на рынке в больших количествах самые мелкие порошки из α-оксида алюминия имеют средний размер частиц примерно от 0,1 до 0,3 мкм, причем не в последнюю очередь за образование этих относительно крупных частиц ответственность несет образование агломерата маленьких кристаллитов.

Образование твердых и почти неразрушимых агломератов вообще является одной из самых больших проблем при производстве и обработке наноструктурных порошков из α-оксида алюминия.

Начало для обхода этой проблемы предлагает так называемый «золь-гель-способ», при котором частицы бемита со средним диаметром примерно 20 нм растворяются в кислой водной среде и превращаются в гель, который затем высыхает, обжигается и спекается. При одновременном использовании зародышей α-оксида алюминия удается понизить температуру спекания, необходимую для уплотнения примерно на 1200 до 1300°С, и, вместе с тем, значительно подавить рост кристаллов при спекании. Таким образом, могут производится керамические тела, которые имеют структуру кристаллитов со средним диаметром кристаллов оксида алюминия примерно от 0,2 до 0,4 мкм. Недостаток этого способа состоит в огромной усадке активной массы во время превращения геля в готовый спекшийся продукт, так что почти невозможно с помощью этого способа производить в промышленных масштабах твердые и плотные формованные изделия. Разумеется, способ показал себя годным для производства спекшихся абразивных зерен, так как к подобным керамическим телам предъявляются только незначительные требования относительно формы и размера, и абразивные зерна применяются в области размеров зерен менее 6 мм почти во всех формах и размерах.

Так, в EP 0152768 B1 раскрываются абразивные зерна, которые изготавливаются по золь-гель-методу при температурах спекания примерно 1400°С. В качестве вспомогательного вещества для спекания применяются зародыши кристаллизации. Схожие способы и материалы происходят из EP 0024099 A1, DE 3219607 A1, US 4,518,397 A, US 4,574,003 F, US 4,623,364 F, EP 0 168 606 A1, EP 0200487 A1, EP 0228856 A1, EP 0209084 A1 и EP 0263810 A1. Все вышеупомянутые способы объединяет то, что они осуществляются посредством золь-гель-способа исходя их мелкодисперсного моногидрата оксида алюминия типа бемита.

Для уплотнения материалов необходимы температуры спекания в диапазоне от 1200 до 1500°С. Чтобы при этих действительно высоких температурах ограничить рост кристаллов, добавляются ингибиторы роста кристаллов, присадки спекания или зародыши кристаллизации. Хотя наноструктурный бемит используется в качестве исходного материала и работа проводится в гомогенной водной суспензии, в которой частицы распределяются равномерно, несмотря на все эти меры не удается ограничить размер кристаллитов в спекшемся продукте существенно больше, чем до вышеназванных величин от 0,2 до 0,4 мкм. Одна из самых мелких структур, полученных согласно золь-гель-технологии при абразивном зерне, описана в EP 408 771 B1, у которой с учетом бемита при использовании особо мелких зародышей α-оксида алюминия и специальной программы спекания реализуются твердые и плотные абразивные зерна со структурой, которая имеет средний диаметр частиц до 0,12 мкм. Но подобная мелкая структура может реализовываться только на основании длительного периода спекания и точно определенной программы спекания. Для экономичного промышленного производства эти условия не подходят.

В общем и целом золь-гель-способ имеет недостаток в том, что в качестве сырья используется относительно дорогой бемит, который получается посредством гидролиза алкоголята алюминия. Другой недостаток способа состоит в том, что работа производится с относительно большими разбавлениями, что приводит к тому, что при последующем высыхании, обжигании и спекании большое количество испаряется с водой, для чего, соответственно, необходимо много энергии. К этому добавляется то, что бемит, используемый при золь-гель-способе, диспергируется в сильнокислой среде, причем в качестве кислоты используется азотная кислота, которая при обжигании снова выделяется в форме нитрозных газов, и необходимы большие технические расходы, чтобы избежать загрязнения окружающей среды.

Чтобы избежать эти недостатки золь-гель-способа попытались непосредственно с учетом α-оксида алюминия посредством известных керамических технологий, как например, шликерного литья, сухого прессования, экструзии или других технологий, прийти к микрокристаллической керамике спеченного корунда. Так в EP 0 725 045 B1 описывается способ производства спеченных тел из α-оксида алюминия, причем применяется относительно недорогой порошок α-оксида алюминия со средним размером зерна менее 3 мкм, чем исходный материал, и перемалывается в шликер со средним размером частиц менее 1 мкм. Шликер перерабатывается посредством распылительной сушки в легкодиспергируемый распыляющийся гранулят, который затем прессуется в неспеченные прессовки с плотностью ≥60% от теоретической плотности. Неспеченная прессовка подвергается шоковому спеканию при температурах в диапазоне от 1300 до 1550°С, причем частицы подвергаются воздействию максимальных температур, необходимых для уплотнения только в течение нескольких секунд, так что во время спекания может значительно быть подавлен рост кристаллов. Хотя с помощью этого способа и удается избежать роста кристаллов во время спекания, однако структура спеченных тел определяется, естественно, размером частиц используемого исходного порошка, который получается посредством перемалывания, технология, которой установлены естественные границы. Таким образом, не удается экономично изготовить порошок α-оксида алюминия, с которым можно было бы достичь сопоставимых результатов, как они достигаются с помощью золь-гель-технологии. Экономичные порошки, изготовляемые по этим способам, имеют средний размер первичных кристаллов примерно 0,4 мкм-0,6 мкм.

Таким же образом на обычной керамической технологии основывается способ, описанный в DE 1980909679 A1, у которого поликристаллический спеченный керамический абразивный материал получается посредством плоского литья без давления шликера. После дегазации, сушки и измельчения отлитого слоя в полуфабрикат и спекания полуфабриката получают абразивное зерно со средним размером зерна ≤0,8 мкм. Также по этому способу находится в области размера кристаллита, которая находится значительно над золь-гель-корундом. Однако опыт показал, что производительность шлифования находится в соотношении с размером кристаллита и при этом обратно пропорциональна размеру кристаллита. Нельзя ожидать производительности, сопоставимой с золь-гель-корунд от абразивного зерна, изготовленного согласно DE 19809679 A1. Другой недостаток способа, описанного в DE 19809679 A1, состоит в том, что должно использоваться все еще относительно дорогое сырье, даже чтобы получить сравнительно грубую структуру.

В EP 0756586 B1 описано спеченное тело, которое имеет среднюю структуру 0,4 мкм (пример 2). Чтобы достичь примерно сравнимую структуру с золь-гель-корунд, необходимо использовать глинозем со средним диаметром частиц 0,12 мкм, из которого изготавливается суспензия, которая затем обезвоживается и затем прессуется в формованные изделия. Затем эти формованные изделия спекаются без давления при температуре 1350°С. Недостаток способа можно увидеть в том, что, во-первых, при спекании происходит рост кристаллов и абразивное зерно со средним размером структуры 0,4 µм является все еще грубее, чем обычный золь-гель-корунд, во-вторых, должны использоваться очень дорогие порошки α-оксида алюминия, чтобы прийти к этому результату. Таким образом, в качестве способа для производства экономичного спеченного корунда вышеописанный способ не подходит.

Таким образом, далее существует спрос на недорогой и высокопродуктивный поликристаллический спеченный мелкозернистый корунд на основе α-Al2O3, который по соотношению цена-производительность превосходит золь-гель-корунд.

Таким образом, задача изобретения состоит в том, чтобы предоставить в распоряжение спеченное тело на основе α-оксида алюминия, которое не имеет вышеназванных недостатков по уровню техники.

Эта задача решается с помощью спеченного тела на основе α-оксида алюминия с признаками по пункту 1.

Усовершенствования и оформления идеи изобретателя являются предметом зависимых пунктов формулы изобретения.

Решение задачи можно разделить на две стадии. На первом этапе должно быть найдено соответственно мелкокристаллическое и экономичное сырье, которое затем на втором этапе могло перерабатываться в нанокристаллическое спеченное тело.

После того как работы в последние годы по разработке абразивных зерен концентрировались главным образом на золь-гель-способе, причем за последние 20 лет с момента вышеупомянутого EP 0408771 B1 не было продемонстрировано никаких существенных и новаторских улучшений относительно структуры, работы в рамках данного изобретения концентрируются на поиске экономичного, наноструктурного порошка α-оксида алюминия, который можно переработать в твердую и плотную наноструктурную алюмооксидную керамику. В рамках данных работ было к тому же протестировано большое количество порошков трихлорида алюминия, доступных на рынке. Ни один из порошков не смог отвечать критериям для успешного применения (цена, перерабатываемость и чистота фаз), так что, прежде всего, необходимо было разработать подходящее сырье.

В рамках этих опытно-конструкторских работ было неожиданно обнаружено, что основной трихлорид алюминия в присутствии зародышей кристаллизации может в течение нескольких минут при относительно низких температурах полностью превращаться в α-оксид алюминия, который имеет размер частиц от 20 до 100 нм.

Основные трихлориды алюминия (хлоргидрат алюминия) с общей химической формулой Al2(OH)nClz, причем n - это число между 2,5 и 5,5 и z - число между 3,5 и 0,5, и сумма n+z постоянно составляет 6, находят применения в различных областях. Они, например, применяются как эффективные составные части в косметических препаратах как антипотоотделители или вяжущие средства. Но их применение также простирается на гидрофобизацию текстильных изделий и водоподготовку. Кроме того, они применяются в огнеупорных материалах, в неорганических волокнах, а также для изготовления катализаторов на основе оксида алюминия. Способы получения основных трихлоридов алюминия описаны в DE 2309610 A, DE 1567470 A, DE 1102713 B, DE 2518414, а также DE 2713236 B2. В рамках данного изобретения применялся основной трихлорид алюминия, который получался посредством превращения водных растворов низших основных трихлоридов алюминия с металлическим алюминием в присутствии активатора. При изготовлении основной трихлорид алюминия получается сначала как разбавленная водная суспензия.

При разработке сырья для спеченных тел по изобретению на основе α-оксида алюминия суспензия, получаемая при изготовлении основного трихлорида алюминия, смешивалась с зародышами кристаллизации. При этом предпочтительно использовались сверхмелкие кристаллиты α-оксида алюминия, которые были получены посредством мокрого размола α-оксида алюминия с шариками оксида алюминия в мельнице тонкого помола и последующего центробежного отделения грубых частиц. При этом грубые частицы отделялись в таком объеме, что размер частиц α-оксида алюминия, остающихся в суспензии, составляет менее 100 нм. Эти частицы α-оксида алюминия в форме суспензии добавлялись в суспензию основного трихлорида алюминия в количестве между 0,5 и 5 весовыми процентами, предпочтительно примерно 2 весовыми процентами относительно содержания α-оксида алюминия в прочном конечном продукте. Наряду с оксидом алюминия могут также использоваться и другие зародыши кристаллизации, которые имеют корундовую решетку, как, например, зародыши Fe2O3.

Суспензия затем выпаривалась насухо и затем подвергалась термической обработке для преобразования основного трихлорида алюминия в α-оксид алюминия. С помощью кривой ДТА может быть показано, что при термической обработке высушенного и смешанного с зародышами трихлорида алюминия может быть снижена температура превращения для α-оксида алюминия посредством добавления зародышей примерно на 170°С от 1140°С до примерно 970°С. Вследствие чего удается при температурах ниже 1050°С достичь полного превращения в α-оксид алюминия. При этом преобразовании высвобождается большое количество HCl и воды, которые должны улавливаться соответствующими промывателями.

Неожиданно оказалось, что размер частиц полученного продукта почти не зависит от типа термической обработки. Так, с помощью сложных теплофизических способов, в такой же степени, что и посредством простого спекания в муфельной печи, достигается размер частиц α-оксида алюминия в диапазоне от 20 до 100 нм. При этом во всех случаях полученные агломераты являются снова относительно легко разрушаемыми, так что для последующего производства предлагается обычная термическая обработка, как, например, во вращающейся трубчатой печи.

Продукт, полученный после термической обработки, имеет размер частиц между 20 и 200 нм и присутствует в форме мягких, легко разрушаемых агломератов.

Длительность термической обработки составляет менее чем 30 минут. Образование корунда начинается уже при 500°С. Для того чтобы держать на высоком уровне выход нано-α-Al2O3 и содержание хлора держать на низком уровне, работа осуществляется предпочтительно в диапазоне температур между 700 и 1100°С, в частности между 1000 и 1100°С.

По выбору в суспензию основного трихлорида алюминия перед термической обработкой могут добавляться один или несколько оксидообразователя. В качестве оксидообразователя подходят, в частности, хлориды, оксихлориды, гидрохлориды и/или нитраты одного или нескольких представителей из группы железа, меди, никеля, цинка, кобальта, стронция, бария, бериллия, магния, кальция, лития, хрома, кремния, марганца, гафния, циркония, титана, ванадия, галлия, ниобия, бора и/или редкоземельных металлов. Эти материалы особенно подходят в качестве добавок для абразивных зерен и, таким образом, могут уже в качестве предварительной стадии гомогенно распределенно добавляться к исходному материалу для последующего конечного продукта. Превращение в оксид происходит у этих материалов также при термической обработке, причем некоторые из этих материалов могут служить даже в качестве вспомогательных средств для спекания. Количество добавленных оксидов или, соответственно, оксидообразователей выбирается так, что в последующем конечном продукте содержится максимально 5 весовых процентов дополнительного оксида относительно содержания α-оксида алюминия.

Как уже было упомянуто выше, продукт почти не зависит от типа термической обработки, наряду с вращающимися трубчатыми печами могут также использоваться все известные способы для термообработки, как, например, реактор с псевдоожиженным слоем, толкательная печь, камерная печь, трубчатая печь или микроволновая печь.

Наряду с этими обычными способами могут, конечно, также применяться другие термические способы, которые часто практикуются в связи с производством наночастиц. Так, могут применяться известные теплофизические способы, причем основной трихлорид алюминия применяется предпочтительно как суспензия, из которой затем образуется перенасыщенный пар, из которого при высвобождении растворителя конденсируются нанокристаллические частицы. Также здесь образуются агломераты, которые, однако, являются легко разрушимыми.

Недостаток всех теплофизических способов состоит, однако, в том, что по сравнению с обычной вращающейся трубчатой печью может быть реализована только относительно незначительная производительность, так что увеличиваются расходы на продукт при использовании теплофизических способов. Тем не менее, эти способы не лишены интереса, так как с их помощью возможен более точный температурный режим, чем во вращающейся печи, и, таким образом, может быть дополнительно оптимизировано качество нанопорошка.

Агломераты, полученные после термообработки, дезагломерируются на следующем этапе, причем могут использоваться все известные в керамике способы дезагломерации, так как в данном случае речь идет об относительно легко разрушающихся агломератах. Предпочтительно для дезагломерации проводится мокрый или сухой размол, причем мокрый размол предпочтительно происходит в мельнице мелкого размола, в то время как сухой размол проводится в пневматической струйной мельнице. Так как наночастицы при размоле являются крайне реактивными, предпочтительно до или во время размола добавляются присадки, которые предотвращают новую агломерацию наночастиц. Поэтому особенно благоприятным является проводить последующую дезагломерацию в форме мокрого размола, при котором посредством использования соответствующих вспомогательных диспергирующих веществ и стабилизаторов может легко предотвращаться новая агломерация частиц. Также является предпочтительным во время мокрого размола дополнительно использовать присадки, которые наслаиваются на поверхности частиц и предотвращают агломерацию также при последующем этапе сушки. Подходящими материалами для этого являются воски и стеараты, которые добавляются предпочтительно в форме наночастиц.

В этом месте способа могут также добавляться дополнительные оксидные присадки, которые затем во время перемалывания и дезагломерации гомогенно смешиваются с порошком α-оксида алюминия. В качестве оксидных присадок могут предпочтительно использоваться один или несколько представителей из группы оксидов железа, меди, никеля, цинка, кобальта, стронция, бария, бериллия, магния, кальция, лития, хрома, кремния, марганца, гафния, циркония, титана, ванадия, галлия, ниобия, бора и/или редкоземельных металлов. При этом количества дополнительного оксида должны составлять в целом максимум 5 весовых процентов относительно содержания α-оксида алюминия в твердом материале. Эта добавка оксидов во время размола может происходить альтернативно или параллельно к описанной выше добавке оксидообразователей в суспензии. При этом тогда следует обратить внимание на то, что количество оксида в конечном продукте не должно в целом превышать 5 весовых процентов относительно содержания твердого вещества α-оксида алюминия.

На основании вышеописанной склонности к агломерации нанопорошка и необходимых мер против такой агломерации, чтобы гарантировать обрабатываемость порошка в смысле изобретения, мокрый размол является особенно подходящим средством для дезагломерации. Для мокрого размола подходят вибрационная мельница, мельницы мелкого помола, шаровые мельницы, бисерные мельницы или схожие устройства. При этом особенно предпочтительным показало использование бисерных мельниц. Длительность размола зависит от твердости самих агломератов и составляет у способа по изобретению обычно период между 2 и 6 часами. Мокрый размол или дезагломерация предпочтительно проводится в водной среде, однако могут также применяться спиртовые или другие органические соединения.

Если дезагломерация проводится с помощью мокрого размола, открываются две возможности дальнейшей переработки дезагломирированных продуктов. Во-первых, нанопорошок, имеющийся в виде суспензии, можно перерабатывать в дальнейшем с помощью соответствующего керамического способа формования непосредственно в неспеченные прессовки, во-вторых, сначала проводится сушка, и высохший порошок затем перерабатывается в неспеченные прессовки.

В случае прямой переработки суспензии в качестве керамических способов формования принимаются в расчет, в частности, шликерное литье и электрофоретическое осаждение. Разумеется, также является возможным, высушить суспензию, в которой гомогенно распределенно присутствует нанопорошок в виде отдельных частиц, и при этом использовать склонность к образованию агломерации наночастиц. При сушке получается компактная прочная неспеченная прессовка, которая затем может быть переработана. Схожие неспеченные прессовки получают посредством шликерного литья и электрофоретического осаждения.

Интересным способом прямо из суспензии также является грануляция распылением, у которой суспензия, смешанная со связующим веществом, распыляется прямо к прочному грануляту.

Если хотят добиться высокого уплотнения в неспеченные прессовки, таким образом, также можно прибегнуть к способам формования, которые базируются на использовании порошков. В данном случае это означает для дезагломерации посредством мокрого размола, что затем суспензия должна высушиваться и после этого высохший порошок перерабатывается. Для сушки суспензии принимаются в расчет все известные способы сушки, особенно предпочтительно может использоваться распылительная сушка, при которой порошок после сушки существует в виде так называемых распыляемых гранулятов. У всех способах сушки для суспензии нужно, в общем, обратить внимание на то, что не образуются твердые агломераты, что, например, можно избежать посредством соответствующих добавок в суспензии.

Уплотнение и дальнейшая переработка порошка может происходить посредством всех известных в керамике способов формования. В качестве примера, без того, чтобы не видеть в этом ограничения, могут быть названы шликерное литье, холодное изостатическое прессование, горячее прессование, центробежное осаждение, соосное прессование, литье под давлением и экструзия. Как особенно предпочтительным, в частности, для производства абразивных зерен показало себя брикетирование с помощью компактора. Посредством подходящего выбора компактирующих валиков удается приспособить форму и размер возникающего окатыша уже значительно его более поздней цели применения в качестве абразивного зерна. С помощью компактирующих валиков удается получить неспеченную прессовку с чрезвычайно высокими плотностями, посредством чего облегчается последующее спекание.

Независимо от того, по какому способу формования получаются неспеченные прессовки, они перед спеканием предпочтительно измельчаются до размера частиц, который соответствует обычным размерам зерен для абразивных зерен, и с помощью которого может покрываться желаемая абразивная зернистость. Так как самые грубые абразивные зерна имеют максимальный диаметр частиц примерно 4 мм, неспеченные прессовки перед спеканием предпочтительно измельчаются до диапазона размеров частиц 6 мм и мельче.

При особенно предпочтительной форме осуществления данного изобретения суспензия перерабатывается напрямую и сушка суспензии происходит посредством распылительной грануляции, причем экономится последующее измельчение, так как с помощью этого способа могут получаться высокоплотные распыляемые грануляты определенного размера, которые делают излишним дополнительное уплотнение и последующее измельчение распыляемого гранулята. Полученные таким способом распыляемые грануляты, которые на основе способа изготовления получаются в виде шариков, выбираются достаточно большими, чтобы можно было провести последующее измельчение спеченных шариков в желаемые зерна с углами и режущими кромками, необходимыми для абразивного зерна. Полученные таким образом плотно спеченные шарики могут, наряду с этим, использоваться для специальных применений, как, например, в качестве размалывающих шаров.

Спекание измельченных неспеченных прессовок происходит при температурах между 1200°С и 1500°С. При этом особенно предпочтительно оказалось, чтобы неспеченные прессовки как можно быстро достигали температуры спекания, необходимой для уплотнения, и затем как можно недолго пребывали в диапазоне максимальной температуры спекания. Для спекания подходят все типы печей или, соответственно, способы спекания, особенно те, которые делают возможным внезапный нагрев неспеченной прессовки. Предпочтительно могут использоваться печи с прямым и косвенным обогревом: вращающиеся трубчатые печи, обжиговая печь маятникового типа, толкательные печи, печи кипящего слоя для спекания или микроволновые печи для спекания. Время выдержки при спекании в горячей зоне составляет менее 60 минут, предпочтительно менее 30 минут, особенно предпочтительно менее 15 минут. Спеченные тела должны доводиться до необходимой температуры спекания менее чем за 60 сек, предпочтительно менее чем за 30 секунд, особенно предпочтительно менее чем за 10 секунд.

На основе гомогенного распределения частиц в неспеченной прессовке и с помощью быстрого нагрева при спекании и короткого времени выдержки удается почти полностью подавить рост кристаллов во время спекания. Получают твердые и плотные спеченные тела, структура кристаллитов которых определяется почти исключительно размером частиц исходных материалов.

Так как используются крайне мелкодисперсные исходные материалы по изобретению с размерами частиц в диапазоне между 20 и 100 нм, таким образом, удается получить желаемые спеченные тела, структуры кристаллитов которых имеют средний размер первичного кристалла ≤100 нм.

В дальнейшем изобретение более подробно объясняется при помощи изображений и примеров, причем:

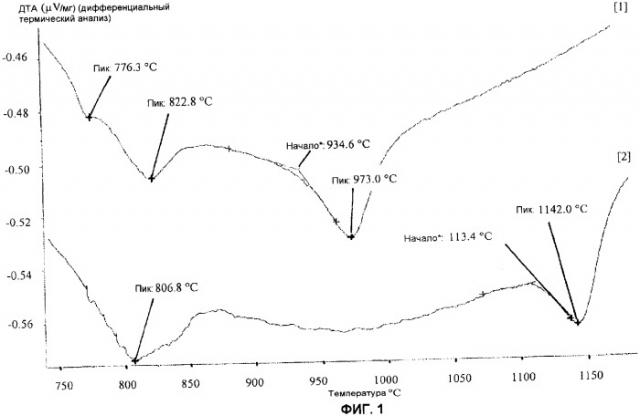

Фиг.1 воспроизводит дифференциальный термический анализ исходного материала с зародышами и без зародышей,

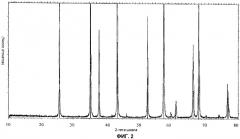

Фиг.2 воспроизводит рентгеновскую дифрактограмму промежуточного продукта после температурной обработки при примерно 1000°С и

Фиг.3 воспроизводит блок-схему процесса.

Как можно обнаружить из фиг.1, исходный материал с примешанными зародышами, ДТА-кривая которого обозначена цифрой 1, при 973°С полностью превращается в α-оксид алюминия. Это означает, что температура превращения может быть снижена посредством добавления зародышей примерно на 170°С по сравнению с материалом без зародышей, который воспроизведен на кривой 2.

Фиг.2 показывает рентгеновскую дифрактограмму порошка, который был получен из расчета основного оксида алюминия, который был смешан с 2% зародышей кристаллизации и подвергнулся температурной обработке при 1000°С. Обнаруживают, что основной оксид алюминия полностью превратился в α-оксид алюминия. Нельзя больше обнаружить никаких примесей с какими-либо переходными глиноземами.

Фиг.3 на обзоре примерно показывает блок-схему при производстве спеченного тела по изобретению со средним размером кристаллита ≤100 нм. Конкретные этапы технологического процесса, отображенные на этом примере, ссылаются на предпочтительную форму осуществления изобретения, которая опирается на пример 1, и не должны рассматриваться как ограничение их самих.

Как можно обнаружить из фиг.3, сначала суспензия основного трихлорида алюминия, смешанная с зародышами α-оксида алюминия, высушивается паром при температуре примерно 120°С, причем используется, например, сушильный барабан. При этом способе получается основной трихлорид алюминия в форме чешуек, которые затем подвергаются термообработке во вращающейся печи при 1050°С. При термической обработке основной трихлорид алюминия распадается и наряду с α-оксидом алюминия получается большое количество соляной кислоты, которая задерживается и снова используется для производства основного трихлорида алюминия. На килограмм высушенного Al2(OH)5Cl-чешуек на этом этапе получают примерно 470 г α-оксида алюминия и 530 г соляной кислоты. Примерно 50% веса Al2(OH)5Cl-чешуек можно объяснить химически связанной водой, а также присоединенной кристаллизационной водой, которая испаряется при термической обработке.

α-оксид алюминия, полученный после термической обработки, состоит из агломератов. Средний размер частиц α-оксида алюминия составляет между 20 и 100 нм. Сами агломераты относительно мягкие и могут дезагломерироваться предпочтительно посредством мокрого размола в бисерной мельнице. На этом этапе получают суспензию α-Al2O3 с отдельными частицами и размером частиц между 20 и 100 нм. Эти частицы очень реактивны и при размоле предпочтительно добавляют диспергатор или другие присадки, чтобы избежать нового образования агломератов. Затем суспензия сушится в распылительной сушилке и получают распыляемые грануляты, средний размер частиц которых менее 100 нм.

Является предпочтительным перед распылительной сушкой добавлять присадки, которые наслаиваются на поверхности отдельных частиц и предотвращают их от связывания в прочные агломераты. Таким образом, получают мягкие, легко диспергируемые распыляемые грануляты, которые затем могут уплотняться в неспеченные прессовки. В данной блок-схеме происходит уплотнение посредством этапа компактирования, при этом получают неспеченные прессовки одной плотности, которая значительно превышает 60% от теоретической плотности.

Окатыши, полученные после компактирования, предварительно измельчаются до размера частиц ≤6 мм и затем спекаются в трубчатой печи примерно при 1350°С. При спекании получают спеченные тела α-Al2O3 со средним размером кристаллита ≤100 нм. На следующем этапе сортировки (измельчение, просеивание) получают абразивные зерна, которые особенно подходят для использования в шлифовальных материалах на подложке и шлифовальных материалах, закрепленных связкой.

В дальнейшем изобретение объясняется более подробно на основе примеров; эти примеры ссылаются на предпочтительные и полезные формы осуществления и не имеются в виду как ограничение изобретения.

Пример 1

В качестве исходного материала для производства нанокристаллического α-Al2O3 использо