Способ приготовления закладочной смеси

Иллюстрации

Показать всеИзобретение относится к горнодобывающей промышленности, а именно к способу приготовления закладочной смеси. Хвосты обогатительной фабрики подают в несколько закладочных комплексов с использованием системы гидротранспорта, состоящей из рабочей и сливной ветвей. Разделяют хвосты в каждом закладочном комплексе на сгущенный продукт, направляемый на приготовление закладочной смеси, и осветленный слив. Рабочая и сливная ветви системы гидротранспорта разделены. В каждый закладочный комплекс хвосты подают из рабочей ветви, а осветленный слив выводят в сливную ветвь. Конечную часть рабочей ветви и начало сливной ветви системы гидротранспорта соединяют аварийной перемычкой, содержащей запорную арматуру. Каждый вновь вводимый в систему гидротранспорта закладочный комплекс дублируют аварийной перемычкой. Система гидротранспорта хвостов включает несколько разделенных рабочих и сливных ветвей, обслуживающих различные по количеству группы закладочных комплексов. Рабочие и сливные ветви системы гидротранспорта при подаче хвостов к нескольким группам закладочных комплексов могут быть объединены в коллекторы. Изобретение обеспечивает стабильно высокое качество закладки горных выработок, повышение производительности и безопасности проведения горных работ, снижение затрат на приготовление закладочной смеси и транспортирование хвостов обогатительной фабрики при обслуживании нескольких рудников. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к горнодобывающей промышленности и может быть использовано на предприятиях, имеющих в своем составе обогатительную фабрику и ведущих добычу полезных ископаемых системами разработки с закладкой выработанного пространства.

Известен способ приготовления закладочной смеси, включающий приготовление твердеющей и гидравлической закладки с использованием обесшламленных хвостов обогатительной фабрики. При этом крупную фракцию хвостов выделяют непосредственно у выхода с обогатительной фабрики на насосно-гидроциклонной установке и складируют в большеобъемных емкостях (V=1000 м3). Транспортирование крупной фракции хвостов до смесительной установки осуществляют автосамосвалами (Гальперин В.Г., Юхимов Я.И., Айрапетян Л.Г. Добыча руды системами разработки с закладкой выработанного пространства за рубежом. // МЦМ СССР. ЦНИИЦВЕТМЕТ Цветной металлургии. Серия: Экономика цветной металлургии / Обзорная информация. Выпуск 7. - М.: 1989. - С.26).

Недостатком известного способа является неоправданно высокая стоимость транспортных расходов для крупнотоннажных производств, особенно в тех случаях, когда обогатительная фабрика и рудники находятся друг от друга на значительном расстоянии.

Другим серьезным недостатком известного способа является то, что он не универсален. Этот способ не годится для северных районов, поскольку в зимнее время влажные хвосты при перевозке автотранспортом неизбежно будут смерзаться с образованием монолитных блоков, что создаст значительные трудности при разгрузке грузовиков и усложнит схему цепи аппаратов для последующей переработки крупнокускового материала.

Известен способ приготовления закладочной смеси, включающий подачу хвостов обогатительной фабрики по трубопроводу на закладочный комплекс, разделение хвостов в гидроциклоне на пески и слив, с использованием полученных песков в качестве инертного заполнителя при приготовлении закладочной смеси. В известном способе хвосты обогащения по трубопроводу длиной 1000 м подают в специальный уравнительный резервуар, а оттуда насосом - в батарею гидроциклонов. С обогатительной фабрики подают весь объем образующихся хвостов. При этом для приготовления закладочной смеси используют только часть предварительно обесшламленных хвостов, а избыток их возвращают в хвостохранилище. Это необходимо для того, чтобы трубопровод работал бесперебойно, поскольку остановка его вызовет осаждение закладочного материала и закупорку трубопровода (Гальперин В.Г., Юхимов Я.И., Айрапетян Л.Г. Добыча руды системами разработки с закладкой выработанного пространства за рубежом. // МЦМ СССР. ЦНИИЦВЕТМЕТ Цветной металлургии. Серия: Экономика цветной металлургии / Обзорная информация. Выпуск 7. - М.: 1989. - С.10).

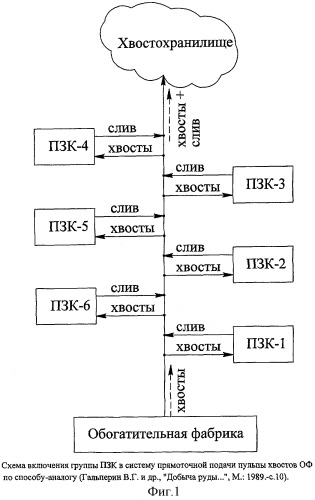

Известный способ-аналог приготовления закладочной смеси поясняется (фиг.1), на которой представлена схема подачи хвостов обогатительной фабрики на несколько закладочных комплексов и возврата осветленного слива в транспортный хвостопровод.

Недостатком известного способа являются потери наиболее ценной для закладки обесшламленной части хвостов в результате сброса избыточной массы материала в хвостохранилище, а также потери хвостов со сливом гидроциклонов.

Другим недостатком известного способа является невозможность создания на его основе поточной технологии приготовления закладочной смеси и закладки выработанного пространства одновременно для нескольких рудников. Использование для этого одного прямоточного трубопровода неизбежно создаст проблему регулирования плотности закладочной смеси, что в свою очередь приведет к чрезмерному обводнению материала по ходу движения пульпы и, соответственно, к его сегрегации по крупности частиц. Это вызовет необходимость периодического сброса избыточной технологической воды на рельеф, что недопустимо с позиций охраны окружающей среды (пульпа хвостов содержит спектр остаточных флотореагентов, некоторые из которых относятся к категории СДЯВ), а также сделается причиной нестабильного качества получаемой закладки.

Другой недостаток известного способа состоит в повышенном расходе воды, энергии и износе оборудования. Гидротранспортирование и намыв материала при сравнительно низких плотностях пульпы хвостов, что обусловлено условиями безопасной эксплуатации прямоточного трубопровода, вызывает высокие расходы на дренаж воды; требуется большой расход цемента; закладочный комплекс по данному способу отличается громоздкостью и нетехнологичен.

Известен также способ приготовления закладочной смеси, включающий предварительное сгущение текущих хвостов обогатительной фабрики, транспортирование пульпы хвостов по трубопроводу на закладочный комплекс, разделение хвостов в гидроциклоне на пески и слив, образование закладочной смеси из песков и добавок. В известном способе в целях снижения расходов на дренаж воды хвосты сгущают в накопителе до высокой весовой концентрации - 0,7-0,75 (патент RU 2019713 С1, МПК5, E21F 15/00, опубл. 15.09.94 г.).

Недостатками данного способа являются потери части хвостов со сливом гидроциклонов, а также невозможность использования одного трубопровода для обслуживания нескольких закладочных комплексов.

Кроме того, серьезным недостатком известного способа является сгущение пульпы хвостов перед их транспортированием по трубопроводу до высокой плотности. На протяженной трассе это создает повышенные риски закупорки трубопровода, особенно опасное в северных районах в зимнее время.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ приготовления закладочной смеси, включающий подачу хвостов обогатительной фабрики (далее ОФ) системой гидротранспорта по кольцевому трубопроводу, состоящему из рабочей и сливной ветвей, в несколько закладочных комплексов, расположенных последовательно по его длине. В каждом закладочном комплексе хвосты подвергают стадиальному разделению гидромеханическими способами с получением объединенного сгущенного продукта, направляемого на образование закладочной смеси, и осветленного слива, который возвращают в кольцевой трубопровод. При этом подачу хвостов в каждый закладочный комплекс осуществляют из рабочей ветви кольцевого трубопровода. В эту же, рабочую ветвь, возвращают и осветленный слив, который используется как транспортирующая среда для поддержания необходимой скорости потока в кольцевом трубопроводе и подачи хвостов в следующий последовательно расположенный по длине кольцевого трубопровода закладочный комплекс (патент RU 2181435 С1, МПК7, E21F 15/00, опубл. 20.04.2002 г.) - ПРОТОТИП.

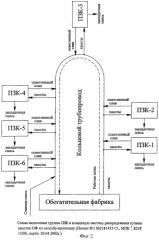

Известный способ-прототип приготовления закладочной смеси поясняется фиг.2, на которой представлена кольцевая схема подачи хвостов обогатительной фабрики на несколько последовательно расположенных закладочных комплексов и возврата осветленного слива в рабочую ветвь транспортного хвостопровода.

Недостатками прототипа являются довольно высокие затраты на транспортирование хвостов, недостаточная надежность работы системы гидротранспорта при эксплуатации хвостопровода в зонах с суровыми климатическими условиями, например, на горнообогатительных предприятиях Заполярья, а также пониженная производительность рудников и недостаточное обеспечение безопасности ведения горных работ.

Указанные недостатки обусловлены следующими конструктивными особенностями схемы подачи хвостов от ОФ на закладочные комплексы рудников, предложенной в способе-прототипе.

Согласно прототипу в схеме транспортирования хвостов последовательно расположены несколько поверхностных закладочных комплексов (далее ПЗК). Возврат осветленного слива, получаемого в процессе стадиального разделения хвостов на ПЗК, осуществляется в рабочую (подающую) ветвь кольцевого хвостопровода, обслуживающего закладочные комплексы. Такое техническое решение имеет определенное преимущество - дает возможность использовать осветленный слив в качестве транспортирующей среды для поддержания необходимой скорости потока в кольцевом трубопроводе и подачи хвостов в следующий последовательно расположенный по длине кольцевого трубопровода закладочный комплекс. Вместе с тем, это предложение имеет значительный недостаток: следствием указанной схемы подключения ПЗК к кольцевому хвостопроводу является то, что каждый последующий закладочный комплекс работает на все более обводненной пульпе хвостов. При этом высокая степень разубоживания хвостов, характерная для наиболее удаленных ПЗК, приводит к необходимости создания чрезмерно больших объемов циркуляции потока для того, чтобы обеспечить требуемое количество инертного заполнителя для приготовления закладочной смеси. Перекачка избыточных объемов пульпы хвостов обусловливает повышение энергетических затрат на ее транспортировку, ускоренный износ трубопроводов, громоздкость оборудования ПЗК и значительные габариты производственных помещений закладочных комплексов. Последний фактор имеет исключительно важное значение для районов Крайнего Севера в связи с высокой стоимостью объектов капитального строительства и доставкой с «материка» крупногабаритного оборудования.

Другим серьезным недостатком предлагаемой в прототипе кольцевой схемы является то, что плотность пульпы хвостов, поступающей на закладочные комплексы, самопроизвольно колеблется в широких пределах. Это, с одной стороны, обусловлено разубоживанием хвостов в результате подачи осветленного слива в рабочую (подающую) ветвь кольцевого хвостопровода, с другой стороны, цикличным режимом работы ПЗК. Переменная, практически нерегулируемая, плотность пульпы хвостов, поступающей на ПЗК, и ее чрезмерное разубоживание образующимся сливом приводит к избытку воды в закладочной смеси и ухудшению, вследствие этого, качества закладки, перерасходу дорогостоящего цемента и дополнительным затратам на перекачку излишней воды.

Сброс осветленного слива в рабочую ветвь кольцевого хвостопровода имеет еще один серьезный недостаток, обусловливающий снижение прочностных свойств закладки. Это связано с тем, что хвосты ОФ содержат некоторое количество шламистых частиц. Тонкие классы хвостов обогащения (шламы), содержащие сульфиды, снижают прочностные характеристики твердеющей закладки. В ходе гидромеханического разделения хвостов на ПЗК, включающего процессы циклонирования и сгущения, шламистые частицы концентрируются в осветленном сливе и выводятся в рабочую ветвь кольцевого хвостопровода. Вследствие того, что кольцевой хвостопровод обслуживает несколько последовательно расположенных закладочных комплексов, от каждого из которых сливы поступают в его рабочую ветвь, происходит прогрессирующее накопление в хвостах шламистых частиц. В результате, к каждому последующему ПЗК хвосты поступает с нарастающим содержанием шламистых частиц, снижающих качество закладочной смеси. Формирование искусственных массивов некачественными твердеющими смесями предопределяет увеличение периода времени, необходимого для набора нормативной прочности, а следовательно, снижает производительность ведения горных работ. В противном случае, обнажения закладочного массива, не набравшего нормативной прочности, не обладают достаточной устойчивостью и являются потенциальными источниками опасности для людей и дорогостоящей горной техники.

Нестабильное качество получаемой закладки - один из основных недостатков способа-прототипа. Это является ключевым моментом, поскольку добыча полезных ископаемых высокой ценности осуществляется системами разработки с полной закладкой выработанного пространства, позволяющей вести горные работы с максимальным извлечением полезных ископаемых на последующих стадиях обогащения и металлургии. Специфика данной технологии заключается в том, что искусственные массивы, формирующиеся твердеющими закладочными смесями, используются в качестве конструктивных элементов систем разработки (почвы, кровли и боков выработок). Это предопределяет жесткие требования к прочностным характеристикам закладочного массива и, как следствие, обусловливает прерывистый режим закладки отработанных пустот. Перерывы в подаче закладочных смесей в отработанные выработки являются вынужденными. Они необходимы для набора закладочным массивом нормативной прочности, позволяющей безопасно вести горные работы в непосредственной близости от обнажений закладки (по контакту с вертикальными бетонными стенками, под искусственной кровлей или на искусственной почве). Кроме того, необходимость перерывов в приготовлении и подаче закладочных смесей в горные выработки обусловлена:

- проведением взрывных работ, во время которых закладка приостанавливается из-за отсутствия в руднике персонала, контролирующего состояние закладочных перемычек;

- технологическими перерывами на ПЗК, связанными с ремонтными и профилактическими работами на оборудовании;

- необходимостью перехода на другие составы смесей;

- неритмичной сдачей подземных выработок под закладку.

Вместе с тем, неизбежные перерывы в потреблении хвостов не должны останавливать работу гидротранспорта, поскольку остановки движения пульпы в хвостопроводе даже на короткое время в условиях отрицательных температур могут привести к его перемерзанию и образованию тромбов («пробок», настылей), что вызовет аварийные ситуации с возможными тяжелыми последствиями.

Таким образом, принципиальным недостатком прототипа является то, что он не обеспечивает стабильное качество закладки в реальных условиях работы ПЗК. Степень разжижения хвостов, поступающих на закладку, в этом способе в значительной степени зависит от режима работы ПЗК (продолжительности технологических и/или непредвиденных перерывов производства закладочных смесей, остановках работы оборудования на закладочных комплексах) и количества комплексов, подключенных к кольцевому хвостопроводу. Следовательно, прототип не может быть использован при добыче полезных ископаемых высокой ценности, где применяются системы разработки с полной закладкой выработанного пространства. Область применения прототипа ограничена технологиями горных работ, не предусматривающими использование искусственных массивов в качестве конструктивных элементов систем разработки. Он, в основном, может быть использован только для отработки руд с низким содержанием ценных компонентов, где функции закладки ограничиваются сохранением целостности массива вышележащих горных пород.

Кроме того, недостатком прототипа является то, что твердая часть хвостов ОФ даже при стабильном режиме работы ПЗК попадает в слив и вместе с ним сбрасывается в хвостохранилище. Это обусловлено тем, что подводящая и отводящая части кольцевого трубопровода пространственно не разделены (являются одним целым), вследствие чего количество твердого хвостов, возвращаемого со сливом, при постоянном объеме циркуляции определяется только режимом и ритмичностью работы ПЗК. Поэтому вопрос обеспечения закладочных комплексов необходимым количеством хвостов в прототипе может быть решен одним из следующих вариантов:

- твердое хвостов, возвращаемое со сливом, выделяется в сгущенный продукт и подшихтовывается к исходным хвостам ОФ, что требует установки дополнительного обезвоживающего оборудования и расширения производственных площадей;

- заранее увеличивается мощность установки по обесшламливанию и сгущению исходных хвостов ОФ (в случае, если твердое хвостов, возвращаемое со сливом, сбрасывается в хвостохранилище).

Оба варианта связаны с увеличением капитальных и эксплуатационных затрат.

Другим недостатком прототипа является то, что получаемый слив не является осветленным (содержит различные количества твердой фазы хвостов), что не позволяет его использовать в системе оборотного водоснабжения ОФ.

Еще одним недостатком прототипа является увеличение затрат на соблюдение требований экологической безопасности проведения горных работ. Это связано с повышенным объемом образования шахтных вод и, соответственно, высоким уровнем затрат на их очистку от взвешенных твердых частиц, флотореагентов и нефтепродуктов перед повторным использованием воды и/или ее сбросом на рельеф.

Задачей изобретения является создание поточной технологии, обеспечивающей стабильно высокое качество закладки горных выработок, повышение производительности и безопасности проведения горных работ, снижение затрат на приготовление закладочной смеси и транспортирование хвостов обогатительной фабрики при обслуживании нескольких рудников.

Технический результат изобретения заключается в обеспечении круглогодичной транспортировки хвостов обогатительной фабрики на приготовление закладочной смеси к нескольким потребителям с:

- подачей на каждый закладочный комплекс хвостов ОФ заданной оптимальной плотности и одинакового состава (гранулометрического, фазового, химического);

- получением осветленного слива, пригодного для использования в системе оборотного водоснабжения ОФ;

- сокращением циркулирующего потока пульпы хвостов;

- формированием искусственных массивов заданной прочности в нормативные сроки;

- минимальными затратами на поставку необходимого количества хвостов и соблюдения требований экологической безопасности горных работ;

- обеспечением надежной работы системы гидротранспорта хвостов в любое время года независимо от режима работы закладочных комплексов.

Технический результат достигается тем, что в известном способе приготовления закладочной смеси, включающем подачу хвостов обогатительной фабрики в несколько закладочных комплексов с использованием системы гидротранспорта, состоящей из рабочей и сливной ветвей, разделение хвостов в каждом закладочном комплексе на сгущенный продукт, направляемый на приготовление закладочной смеси, и осветленный слив, согласно изобретению рабочая и сливная ветви системы гидротранспорта разделены, при этом в каждый закладочный комплекс хвосты подают из рабочей ветви, а осветленный слив выводят в сливную ветвь.

Другим отличием способа является то, что конечную часть рабочей ветви и начало сливной ветви системы гидротранспорта соединяют аварийной перемычкой, содержащей запорную арматуру.

Следующим отличием способа является то, что каждый вновь вводимый в систему гидротранспорта закладочный комплекс дублируют аварийной перемычкой, содержащей запорную арматуру.

Еще одно отличие способа заключается в том, что система гидротранспорта хвостов включает несколько разделенных рабочих и сливных ветвей, обслуживающих различные по количеству группы закладочных комплексов.

Следующее отличие способа состоит в том, что рабочие и сливные ветви системы гидротранспорта при подаче хвостов к нескольким группам закладочных комплексов объединены в коллекторы.

Следующее отличие способа заключается в том, что рабочая(-ие) и сливная(-ые) ветви системы гидротранспорта выполнены в виде отдельных кольцевых трубопроводов с раздельной циркуляцией продуктов: циркуляцией хвостов - в рабочей(-их) ветви, а осветленного слива - в сливной(-ых) ветви.

Другим отличием способа является то, что массовое соотношение жидкого и твердого в сгущенном продукте, получаемом в каждом закладочном комплексе при разделении хвостов, поддерживают таким, чтобы оно не превышало необходимой расчетной величины массового соотношения жидкого и твердого хвостов для конкретной рецептуры приготавливаемой закладочной смеси.

В приведенную совокупность включены признаки, каждый из которых необходим, а все вместе достаточны для достижения указанного технического результата во всех случаях использования изобретения.

Предлагаемый способ приготовления закладочной смеси поясняется чертежами (фиг.3-5, 7 и 8), на которых представлены различные варианты схемы гидротранспорта хвостов с разделением рабочей и сливной ее ветвей. На фиг.6 приведена принципиальная схема цепи аппаратов ПЗК для иллюстрации технологии сгущения хвостов и приготовления закладочной смеси. На всех чертежах предусмотрена подача хвостов обогатительной фабрики на несколько закладочных комплексов из рабочей ветви системы гидротранспорта и возврат осветленного оборотного слива в ее сливную ветвь.

Обоснование отличий

Введенные отличия позволяют получить указанный технический результат благодаря следующим конструктивным преимуществам.

1. Разделение рабочей (подводящей) и сливной (отводящей) ветвей системы гидротранспорта хвостов, при котором в каждый закладочный комплекс исходные хвосты ОФ подают из рабочей ветви, а осветленный оборотный слив выводят в сливную ветвь системы гидротранспорта, обеспечивает постоянство характеристик пульпы хвостов (плотности; гранулометрического, химического и фазового составов) по всей длине рабочей ветви хвостопровода. Поступление хвостов с одинаковой и стабильной плотностью ко всем ПЗК, независимо от режима их работы, позволяет с высокой точностью и эффективностью управлять процессом приготовления закладочной смеси. Возврат осветленного слива в сливную (отводящую) ветвь системы гидротранспорта исключает накопление шламистых частиц в хвостах, используемых для приготовления закладочных смесей, что существенно улучшает динамику твердения и прочностные характеристики закладочного массива. Это позволяет повысить производительность и безопасность ведения горных работ.

2. Поступление на все ПЗК хвостов с одинаковой и стабильной плотностью значительно повышает ритмичность работы закладочных комплексов. Этот фактор, в сочетании с установкой аварийной перемычки, соединяющей конечную часть рабочей ветви и начало сливной ветви системы гидротранспорта, обеспечивает высокую надежность эксплуатации хвостопровода в условиях отрицательных температур, что крайне важно для горнодобывающих предприятий, расположенных в районах с суровыми климатическими условиями. Соединение рабочей и сливной ветвей аварийной перемычкой, оборудованной запорной арматурой (фиг.3-5, 8), позволяет организовывать при необходимости (технологические перерывы, непредвиденные остановки ПЗК и др.) непрерывную циркуляцию пульпы хвостов и/или воды по образующемуся кольцу: «обогатительная фабрика - рабочая ветвь хвостопровода - аварийная перемычка (запорная арматура открыта) - сливная ветвь хвостопровода - обогатительная фабрика (хвостохранилище)». При работе ПЗК в регламентном режиме аварийная перемычка перекрыта и получаемый осветленный слив по своему качеству пригоден для использования в системе оборотного водоснабжения ОФ.

3. Дублирование каждого закладочного комплекса, вновь вводимого в систему гидротранспорта хвостов, аварийной перемычкой, содержащей запорную арматуру, обеспечивает непрерывную циркуляцию транспортируемых компонентов (хвостов, осветленного слива, воды) на вновь образованных участках рабочей и сливной ветвей, что исключает аварийные ситуации в работе системы гидротранспорта при непредвиденных остановках закладочных комплексов.

4. Разделение системы гидротранспорта подачи хвостов на несколько сдвоенных рабочих и сливных ветвей, обслуживающих различные по количеству группы закладочных комплексов (фиг.4 и 5), позволяет снизить общее гидравлическое сопротивление сети и значительно упростить обслуживание хвостопровода, особенно в условиях Заполярья, характеризующегося значительными снежными заносами и предельно низкими температурами. Это, хотя и несколько увеличивает стоимость системы гидротранспорта подачи хвостов, но, вместе с тем, компенсируется более высокой ее эксплуатационной надежностью в самых жестких климатических условиях и большей независимостью работы системы от режима работы закладочных комплексов.

5. Объединение нескольких пар рабочих и сливных ветвей в коллекторы (фиг.5) позволяет уменьшить до минимума число единиц насосно-чанового оборудования. При этом удается снизить стоимость системы гидротранспорта подачи хвостов и расходы на ее эксплуатацию при сохранении гибкости и надежности управления работой ПЗК в зонах с любыми климатическими условиями.

6. Выполнение рабочей(-их) и сливной(-ых) ветвей системы гидротранспорта в виде отдельных кольцевых трубопроводов с раздельной циркуляцией продуктов:

циркуляцией хвостов - в рабочей(-их) ветви, а осветленного слива - в сливной(-ых) ветви, обеспечивает полностью автономную работу каждой из частей системы гидротранспорта. При этом в каждой из ветвей постоянно циркулирует стабильный поток соответствующего продукта (хвостов, осветленного слива), что в еще большей степени повышает надежность работы системы гидротранспорта, особенно в период низких температур и снежных заносов.

7. Предлагаемая схема подачи хвостов на ПЗК позволяет точно регулировать массовое соотношение жидкого и твердого (Ж:Т) в сгущенном продукте, получаемом в каждом закладочном комплексе при разделении хвостов. Это открывает широкие возможности для оптимизации водного баланса в технологии приготовления закладочной смеси. В предлагаемом способе Ж:Т в сгущенном продукте, получаемом в каждом закладочном комплексе при разделении хвостов, поддерживают на таком уровне, который не превышает необходимой расчетной величины для конкретной рецептуры приготавливаемой закладочной смеси. Это позволяет упростить технологию приготовления закладочной смеси, повысить ее качество за счет снижения степени обводнения и уменьшить объем образующихся шахтных вод. Последнее в свою очередь позволяет сократить затраты на очистку шахтных вод от загрязняющих факторов (твердых включений, нефтепродуктов и флотореагентов), выполняемую в целях соблюдения требований экологической безопасности горных работ перед сбросом шахтных вод на рельеф или их использования в системах оборотного водоснабжения. Преимущество, достигаемое данным отличительным признаком, поясняется следующими особенностями технологии приготовления закладочной смеси.

Приготовление закладочной смеси осуществляют путем добавления к сгущенному продукту, получаемому при разделении хвостов, инертных и вяжущих добавок с перемешиванием ингредиентов в смесителе или мельнице. Инертные добавки могут содержать влагу, удерживаемую в материале естественным образом в силу его физических свойств (например, естественная влажность гранулированного шлака, используемого в качестве инертного заполнителя закладки на рудниках Талнаха, составляет 7%). Наиболее эффективным способом подачи в закладочную смесь вяжущих добавок является технология с предварительным приготовлением «цементного молока» - хорошо перемешанной смеси цемента с водой. Повышение эффективности работы цемента достигается в этом случае за счет раскрытия цементных зерен в водоцементной смеси.

В случае превышения величины Ж:Т в сгущенном продукте, получаемом в ПЗК при разделении хвостов, регламентированного уровня (невыполнения условия, установленного отличительным признаком предлагаемого способа), добавление к сгущенному продукту водосодержащих инертных или вяжущих добавок приведет к увеличению обводненности закладочной смеси выше уровня, предусмотренного рецептурой, и, как следствие, к ухудшению качества закладки. Сохранение удельного расхода воды в закладочной смеси на регламентном уровне в данном случае потребует предварительного удаления воды из инертных добавок с использованием дорогостоящих методов сушки или фильтрации. Кроме этого, одновременно придется отказаться и от реализации способа предварительного затворения цемента водой (приготовления «цементного молока») с переходом к применению менее эффективного способа подачи цемента - добавлению сухого цемента непосредственно в смеситель или мельницу, что отрицательно скажется на качестве цемента и значительно увеличит расход вяжущего.

Избежать указанных сложностей и недостатков позволяет комплекс технических решений, обеспечивающих оптимальные условия сгущения хвостов на закладочных комплексах, в соответствии с отличительными признаками заявляемого способа.

Способ приготовления закладочной смеси осуществляют следующим образом.

Исходные хвосты обогатительной фабрики по предварительно проложенному трубопроводу рабочей ветви системы гидротранспорта подают на несколько поверхностных закладочных комплексов рудников или шахт (фиг.3-5, 7 и 8). В состав закладочного комплекса входят (фиг.6): накопительная емкость хвостов (1); установка для гидромеханического разделения хвостов на сгущенный продукт и осветленный слив, которая может состоять, например, из гидроциклона (2) и сгустителя (3); смеситель или мельница для приготовления закладочной смеси из исходных ингредиентов (4), накопительная емкость для осветленного слива (5). В установке для гидромеханического разделения хвостов на сгущенный продукт и осветленный слив вместо гидроциклона и сгустителя или совместно с ними могут быть использованы фильтры, например: свечевые, керамические, автоматические пресс-фильтры и др., а также центрифуги. Накопительные емкости (1) и (5) оборудованы мешалками, предотвращающими оседание частиц твердой фазы хвостов на дне емкости. Емкость (1) обеспечивает прием и накопление хвостов на ПЗК в периоды временного прекращения приема рудниками или шахтами закладочной смеси. Из накопительной емкости (1) хвосты подают на установку для их гидромеханического разделения на сгущенный продукт и осветленный слив. В рассматриваемом случае (фиг.6) такая установка включает две стадии сгущения хвостов - в гидроциклоне (2) и сгустителе (3). Исходные хвосты из накопительной емкости (1) насосами подают в гидроциклон (2), в котором происходит их разделение на пески и первичный слив. Пески гидроциклона направляют в смеситель или мельницу (4), а первичный слив - в сгуститель (3) для выделения тонкой фракции хвостов. В сгустителе (3) из первичного слива выделяют твердую фазу (тонкую фракцию хвостов), которую в виде сгущенной пульпы совместно с песками гидроциклона подают в смеситель или мельницу (4) на приготовление закладочной смеси. В смеситель или мельницу (4), наряду со сгущенным продуктом, получаемом при разделении хвостов (пески гидроциклона + сгущенная пульпа, выделенная из слива гидроциклона), в зависимости от типа закладки подают различные добавки, например: вяжущее, инертные добавки и пластификаторы - при приготовлении твердеющей закладочной смеси или инертные добавки (гранулированный шлак металлургического производства) и воду - при гидрозакладке. Весовые расходы ингредиентов определяются в соответствии с заданной рецептурой. Готовая закладочная смесь из смесителя или мельницы (4) подается в рудник или шахту по подземным бетоноводам до закладываемых выработок. Процесс приготовления закладочной смеси во всех ПЗК аналогичен и может различаться только типом используемого оборудования и соотношением ингредиентов, применяемых в закладочных смесях. Например, в качестве смесителя для приготовления закладочной смеси могут быть использованы различные массообменные аппараты с механическим перемешиванием (вращающиеся аппараты, реакторы с мешалками, флотомашины, миксеры), насосно-циркуляционные установки, вибросмесители и др.

Осветленный слив сгустителя (3) направляют в накопительную емкость (5), откуда его насосами подают в сливную ветвь системы гидротранспорта подачи хвостов. Одну часть осветленного слива используют в системе оборотного водоснабжения обогатительной фабрики, другую часть (избыток) сбрасывают в хвостохранилище. Осветленный слив, накапливаемый в емкости (5), может быть также использован для поддержания устойчивой работы системы гидротранспорта в периоды технологических или аварийных простоев закладочных комплексов, и/или промывки трубопроводов и запорной арматуры.

Подача хвостов на ПЗК осуществляется по заданному графику, предусматривающему постоянное движение хвостов в рабочей ветви системы гидротранспорта и осветленного слива - в сливной ветви.

На случай внезапной непредвиденной остановки ПЗК или приема потребителями закладочной смеси в схеме гидротранспорта предусмотрена аварийная перемычка, соединяющая конечную часть рабочей ветви и начало сливной ветви системы гидротранспорта. Аварийная перемычка содержит запорную арматуру, которая в обычном режиме работы ПЗК закрыта (фиг.3-5, 8). В режиме аварийной работы подача хвостов на ПЗК перекрывается, открывается запорная арматура на аварийной перемычке и обеспечивается непрерывная циркуляция хвостов по образующемуся кольцу «ОФ -рабочая ветвь - перемычка - сливная ветвь - ОФ». При длительной остановке ПЗК в рабочую ветвь системы гидротранспорта подается осветленный слив, хвосты из системы через перемычку вытесняются в сливную ветвь и сбрасываются в хвостохранилище. После этого организуется непрерывная циркуляция осветленного слива по указанному выше образующемуся аварийному кольцевому трубопроводу. Возможно также в случаях аварийной остановки ПЗК вытеснение хостов и осветленного слива из системы гидротранспорта через перемычку с помощью сжатого воздуха.

Каждый вновь вводимый в систему гидротранспорта закладочный комплекс дублируют аварийной перемычкой, содержащей запорную арматуру (фиг.3-5, 8). Это повышает «живучесть» системы гидротранспорта в самых жестких климатических условиях и позволяет сохранять работоспособность отдельных ее сегментов при временном выходе из строя отдельных участков трубопровода (образование «свищей», кольматация, настыли). В этом случае во время непредвиденных остановок ПЗК аварийная циркуляция хвостов (осветленного слива) осуществляется по локальным кольцевым участкам в соответствии с тем, как это было указано в предыдущем абзаце.

Система гидротранспорта хвостов включает несколько разделенных рабочих и сливных ветвей, обслуживающих различные по количеству группы закладочных комплексов (фиг.4, 5 и 8). Такой вариант предлагаемого способа является наиболее оптимальным для случая, когда закладочные комплексы распределены по территории на различном удалении от обогатительной фабрики и по степени пространственной близости могут быть объединены в группы. Для районов с суровыми климатическими условиями, например для Сибирского Заполярья, схема подачи хвостов, содержащая несколько автономных контуров, обеспечивает дополнительную эксплуатационную надежность системы гидротранспорта и безопасность ведения горных работ.

Для централизации процесса сгущения и обесшламливания исходных хвостов обогащения на ОФ (не показано), в случае многоконтурной схемы подачи хвостов к нескольким группам ПЗК, рабочие и сливные ветви системы гидротранспорта могут быть объединены в коллекторы (фиг.5).

Для максимального повышения надежности работы закладочных комплексов в период низких температур и снежных заносов, характерных для Заполярья, рабочая(-ие) и сливная(-ые) ветви системы гидротранспорта выполняют в виде отдельных кольцевых трубопроводов с раздельной циркуляцией продуктов: хвосты циркулируют в рабочей(-их) ветви, а осветленный слив в сливной(-ых) ветви. Это обеспечивает полностью автономную работу каждой из частей системы гидротранспорта, причем в каждой из ветвей постоянно циркулирует стабильный поток соответствующего продукта - хвостов и осветленного слива.

В целях согласования работы обогатительной фабрики и ПЗК по количеству производимых/потребляемых хвостов избыточный объем хвостов сбрасывают в хвостохранилище (не показано).

Массовое соотношение жидкого и твердого в конечном сгущенном продукте, получаемом при разделении хвостов (в рассматриваемом случае: пески гидроциклона + сгущенная пульпа, выделенная из слива гидроциклона), поддерживают таким, чтобы оно не превышало необходимой расчетной величины массового соотношения жидкого и твердого хвостов для конкретной рецептуры приготавливаемой закладочной смеси. Это, как уже было отмечено ранее, позволяет оптимизировать водный баланс в технологии приготовления закладочной смеси и, одновременно, дает возможность принять количество хвостов в рецептуре закладочной смеси в качестве базовой вел