Камера объемной роторной машины (варианты) и ступень объемной роторной машины

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к объемным роторным машинам. Камера объемной роторной машины содержит корпус, ротор с выходным валом, установленный в корпусе с возможностью вращения, имеющий концентричную его оси вращения рабочую поверхность, по меньшей мере, один поршень. Рабочей поверхностью корпуса является наклонная к оси вращения ротора поверхность и сегмент сферы, ограниченный наклонной поверхностью. Рабочие поверхности корпуса и ротора образуют рабочую полость. На рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его оси вращения. В каждом пазу ротора установлен поршень с возможностью перекрытия и уплотнения рабочей полости и совершения вращательных колебаний в плоскости паза. Поршень выполнен в виде, по меньшей мере, части диска с, по меньшей мере, одним уплотняющим синхронизирующим элементом для взаимодействия с наклонной поверхностью корпуса, связанным с поршнем шарниром, состоящим из шарнирного разъема на уплотняющем синхронизирующем элементе в виде двух соосных цилиндрических выемок, между которыми соосно им расположен цилиндрический выступ, и ответного ему шарнирного разъема на поршне, установленным с возможностью совершения вращательных колебаний относительно поршня. Изобретение направлено на обеспечение возможности использования в многоступенчатых погружных насосах. 3 н. и 10 з.п. ф-лы, 20 ил.

Реферат

Область техники, к которой относится изобретение

Изобретения относятся к области машиностроения, именно к роторным объемным машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов и т.д., в частности в многоступенчатых погружных установках.

Уровень техники

Известна объемная роторная машина (ОРМ) (RU 2004133654,), у которой имеется корпус с внутренней полостью кольцевой формы. В этой полости установлен разделитель спиральной формы, в котором установлен ротор. Рабочая поверхность ротора является поверхностью вращения, в которой имеется, по меньшей мере, один паз вдоль оси вращения ротора, в каждом из которых установлен с возможностью вращения поршень, частично выступающий с одной стороны ротора. Поршень имеет при этом, по крайней мере, один сквозной вырез по периметру, взаимодействующий с разделителем, для синхронизации вращения поршня с вращением ротора. Окно входа машины и окно выхода машины разнесены вдоль оси ротора и отделяются друг от друга разделителем. Поршень такой машины вращается в одном направлении относительно ротора и вместе с ротором вращается относительно корпуса.

Такая машина имеет следующие преимущества.

Поршень надежно установлен в прорези ротора, выступая из него частью около половины.

Разнесение окон входа и выхода вдоль оси ротора позволяет легко объединять такие машины в многоступенчатые, в том числе с общим ротором для многих ступеней. Такие машины используются в погружных установках. Общий ротор позволяет снять нагрузки с радиальных, а часто и с упорных подшипников ротора за счет уравновешивания нагрузок отдельных ступеней при их развороте друг относительно друга.

Существенным преимуществом насоса, созданного на основе такой машины, является постоянство подачи.

Недостатком таких машин является сложная форма разделителя и прорези поршня, не позволяющая осуществить их контакт по большой площади, для снижения износа этой пары трения (для уменьшения идеальной нагрузки на эту пару трения и для увеличения ее ресурса).

Известна ОРМ (GB 1458459 и похожая на нее DE 3206286 А1), у которой в корпусе имеются полость в виде сегмента сферы, в которой вдоль оси симметрии полости установлен разделитель в виде сектора круга, перекрывающего полость; ротор, установленный с возможностью вращения в корпусе, с рабочей поверхностью в виде двух усеченных конусов, опирающихся вершинами на сферу с противоположных сторон, причем на поверхности сферы (в пределах рабочей полости), под углом к оси симметрии ротора, имеется кольцевой паз, выполненный касательно к обоим конусам. В этом пазу закреплен с возможностью вращения относительно ротора поршень, в котором имеется прорезь, способная пропускать разделитель. Причем поршень взаимодействует с разделителем через уплотнительный синхронизирующий элемент (УСЭ), выполненный в виде цилиндра, рассеченного пополам, пазом, начинающимся на одном торце и идущим практически до второго торца. Окно входа рабочего тела и соответствующее ему окно выхода расположены по одну сторону поршня. С другой стороны поршня имеется еще пара окон входа и выхода. Поршень такой машины колеблется относительно корпуса, а ротор машины вращается относительно колеблющегося поршня.

Преимущества такой машины следующие: хороший контакт поршня с камерой корпуса по сферической поверхности, хороший контакт между поршнем, уплотняющим элементом и разделителем, простые геометрические формы: плоский разделитель, плоский поршень и т.д.

ОРМ имеет также недостатки: неудобство объединения такой машины в многоступенчатую машину, связанное с тем, что окно входа и выхода находятся по одну сторону поршня, и для прохода из ступени в ступень необходимо делать канал, обходящий сферическую полость корпуса вдоль оси ротора. Недостатками также являются неравномерность подачи, слабое крепление поршня (только частью, сидящей в пазу на сфере), которое к тому же ослабляет вал за счет кольцевого паза, ненадежное крепление уплотнительного силового элемента в пазу поршня (возможно заклинивание при увеличении нагрузки).

Известна ОРМ (DE 3146782 А1), у которой имеются корпус с полостью в виде сегмента сферы, ротор, установленный с возможностью вращения, в котором выполнен сквозной разрез вдоль оси ротора. Также имеются поршень в виде диска, установленный в пазу ротора с возможностью вращения, камера в виде сферического сегмента, перегороженная разделителем по ходу вращения ротора, окна выхода и входа, расположенные до и после разделителя соответственно. Причем вращение поршня синхронизировано с вращением ротора при помощи вала, неподвижно идущего через ротор и системы шестеренок, одна из которых закреплена на поршне. Поршень такой машины вращается в одном направлении относительно ротора и вместе с ротором вращается относительно корпуса.

Преимуществами этой машины являются сферический контакт поршня и камеры, надежность крепления поршня, выступающего в обе стороны из вала, наличие прочного вала (продольный паз мало его ослабляет), возможность вывести (развести) окна входа и выхода вдоль вала для объединения нескольких ступеней на одном валу, независимость утечек от износа механизма синхронизации, возможность больших оборотов.

Недостатком является ненадежный механизм синхронизации, особенно если надо пропустить вал шестерни через несколько ступеней.

Ближайшим аналогом является ОРМ по заявке RU 2004133654.

Раскрытие изобретения

Задачей изобретения является описание и защита узла ОРМ-камеры ОРМ (КОРМ). Он назван камерой потому, что из-за своих геометрических особенностей камеры чаще используются попарно, хотя работоспособной в качестве разных типов ОРМ является и одна отдельная камера. Предполагается широкое использование КОРМ в многоступенчатых погружных насосах, поэтому объединение двух камер в заявке называется ступенью ОРМ. В КОРМ поршень, установленный в пазу ротора, совершает вращательные колебания, однако оказалось, что он при этом, даже на больших оборотах ОРМ, не испытывает больших инерциальных нагрузок. Т.к. массы, распределенные вблизи линии (плоскости), которая в среднем положении поршня проходит через его ось вращения перпендикулярно оси вращения ротора, совершают эти колебания, в значительной мере, за счет действия центробежных сил, возникающих при вращении поршня вместе с ротором. Т.е. собственный период колебания поршня близок к периоду обращения ротора. Установка на поршень, вблизи указанной линии (плоскости), дополнительных уплотняющих синхронизирующих элементов (УСЭ) тоже практически не увеличивает инерционную нагрузку на него, улучшая условия его взаимодействия (контакта и скольжения) с плоской поверхностью корпуса. Более того, существуют конфигурации КОРМ, в которых поршень перекрывает рабочую камеру и создает перепад давления в период своего нахождения вблизи крайних точек колебания, т.е. тогда, когда его скорость относительно ротора минимальна, а значит, минимальны потери на трение и износ. В результате получилась ОРМ с высокими удельными характеристиками (отношение мощности к размеру и весу, подачи к размеру), с потенциально большими ресурсом и надежностью, геометрически простыми рабочими поверхностями (плоскость по плоскости, сфера по сфере).

Задача изобретения достигается тем, что в камере объемной роторной машины, содержащей корпус, ротор с выходным валом, установленный в корпусе с возможностью вращения, имеющий концентричную его оси вращения рабочую поверхность, по меньшей мере, один поршень,

причем рабочей поверхностью корпуса является наклонная к оси вращения ротора поверхность и сегмент сферы, ограниченный наклонной поверхностью, рабочие поверхности корпуса и ротора образуют рабочую полость, на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его оси вращения,

в каждом пазу ротора установлен поршень с возможностью перекрытия и уплотнения рабочей полости и совершения вращательных колебаний в плоскости паза, причем поршень выполнен в виде, по меньшей мере, части диска с, по меньшей мере, одним уплотняющим синхронизирующим элементом для взаимодействия с наклонной поверхностью корпуса, связанным с поршнем шарниром, состоящим из шарнирного разъема на уплотняющем синхронизирующем элементе в виде двух соосных цилиндрических выемок, между которыми соосно им расположен цилиндрический выступ, и ответного ему шарнирного разъема на поршне, установленный с возможностью совершения вращательных колебаний относительно поршня.

Задача достигается тем, что наклонная поверхность корпуса выполнена плоской.

Задача достигается тем, что рабочая поверхность ротора выполнена в виде двух соосных поверхностей усеченного конуса, опирающегося усеченной частью на сферу.

Задача достигается тем, что поверхность усеченного конуса ротора взаимодействует с наклонной поверхностью корпуса вдоль своей образующей.

Задача достигается тем, что на одном из концов поршня выполнен, по меньшей мере, один сквозной проход на противоположную сторону поршня.

Задача достигается тем, что в камере объемной роторной машины, содержащей корпус, ротор с выходным валом, установленный в корпусе с возможностью вращения, имеющий концентричную его оси вращения рабочую поверхность, по меньшей мере, один поршень, причем рабочей поверхностью корпуса является наклонная к оси вращения ротора поверхность и сегмент сферы, ограниченный наклонной поверхностью, рабочие поверхности корпуса и ротора образуют рабочую полость, на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его оси вращения, в каждом пазу ротора установлен поршень с возможностью перекрытия (уплотнения) рабочей полости и совершения вращательных колебаний в плоскости паза, причем поршень выполнен в виде, по меньшей мере, части диска с, по меньшей мере, одним уплотняющим синхронизирующим элементом для взаимодействия с наклонной поверхностью корпуса, связанным с поршнем шарниром, состоящим из шарнирного разъема на уплотняющем синхронизирующем элементе в виде трубки, и ответного ему шарнирного разъема на поршне, установленный с возможностью совершения вращательных колебаний относительно поршня.

Задача достигается тем, что уплотняющий синхронизирующий элемент выполнен в виде трубки с пластинкой.

Задача достигается тем, что в ступени объемной роторной машины, состоящей из двух камер, каждая из которых содержит ротор с выходным валом, установленный в корпусе с возможностью вращения, имеющий концентричную его оси вращения рабочую поверхность, по меньшей мере, один поршень, причем рабочей поверхностью корпуса является наклонная к оси вращения ротора поверхность и сегмент сферы, ограниченный наклонной поверхностью, рабочие поверхности корпуса и ротора образуют рабочую полость, на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его оси вращения,

в каждом пазу ротора установлен поршень с возможностью перекрытия и уплотнения рабочей полости и совершения вращательных колебаний в плоскости паза, причем поршень выполнен в виде, по меньшей мере, части диска, причем камеры имеют общую геометрическую ось вращения роторов и обращены друг к другу наклонными поверхностями корпусов, причем между камерами выполнен проход для рабочего тела из одной камеры в другую в виде нескольких проходов, с возможностью перекрытия отдельного прохода поршнем или уплотняющим синхронизирующим элементом, причем ступень имеет окна входа и выхода рабочего тела.

Задача достигается тем, что у ступени, по меньшей мере, две камеры развернуты относительно оси вращения роторов на такой угол, при котором они работают в противофазе.

Задача достигается тем, что у ступени, по меньшей мере, у двух камер, наклонные поверхности корпусов параллельны.

Задача достигается тем, что у ступени центры сегментов сферы, по меньшей мере, двух камер совпадают.

Задача достигается тем, что у ступени, по меньшей мере, по одному поршню из двух разных камер выполнены неподвижными друг относительно друга.

Задача достигается тем, что у ступени, по меньшей мере, по одному уплотняющему синхронизирующему элементу из двух разных камер установлены на одной общей оси.

Изобретение поясняется при помощи чертежей.

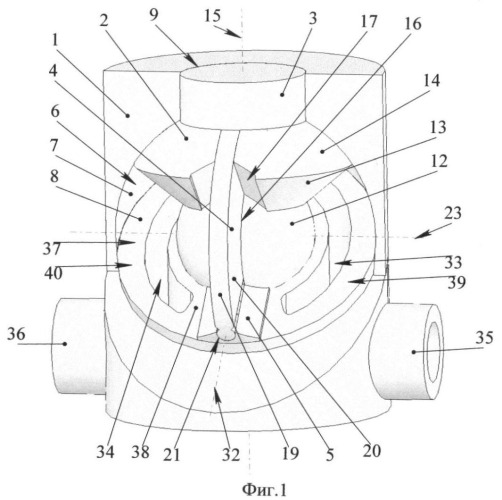

На фиг.1 представлена в изометрии камера объемной роторной машины (КОРМ) с одним поршнем со снятой частью корпуса. Далее на всех фигурах ротор вращается по часовой стрелке при взгляде сверху.

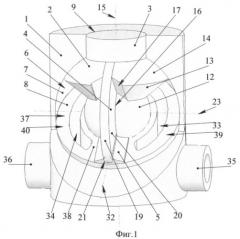

На фиг.2 представлены в изометрии три части корпуса КОРМ по фиг.1.

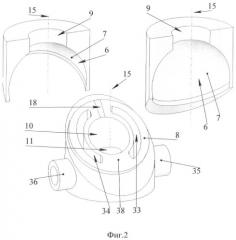

На фиг.3 представлен в изометрии ротор КОРМ по фиг.1.

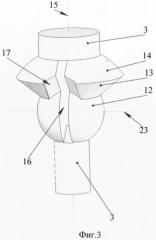

На фиг.4 представлены в изометрии в разобранном виде поршень и два его уплотнительных синхронизирующих элемента (УСЭ) КОРМ по фиг.1.

На фиг.5 представлена в изометрии КОРМ аналогичная КОРМ по фиг.1 но с двумя поршнями со снятой частью корпуса.

На фиг.6 представлена в изометрии КОРМ, аналогичная КОРМ по фиг.2, но с меньшим окном выхода со снятой частью корпуса и убранным ротором (чтобы показать камеры и пересечение поршней).

На фиг.7 представлен в изометрии другой вариант пересечения поршней.

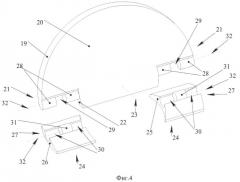

На фиг.8 представлен в изометрии в разобранном виде другой вариант поршня и УСЭ.

На фиг.9 представлен в изометрии в разобранном виде поршень с УСЭ в виде роликов.

На фиг.10 представлен в изометрии поршень с облегчением.

На фиг.11 представлена в изометрии со снятой частью корпуса КОРМ с подачей рабочего тела по валу. Здесь и далее снятая ближняя часть корпуса разворачивается на пол оборота и помещается на фигуре справа, а если снимается дальняя часть корпуса, то она сдвигается вправо.

На фиг.12 представлены в изометрии в разобранном виде ротор, часть корпуса, поршень и УСЭ КОРМ по фиг.11.

На фиг.13 представлена в изометрии ступень ОРМ, состоящая из двух КОРМ на одном валу, соединенных гидравлически, параллельно работающих в противофазе со снятыми половинками корпуса.

На фиг.14 представлены в изометрии в частично разобранном виде (чтобы показать взаимное расположение поршней) ротор ступени ОРМ по фиг.13 и часть корпуса - разделитель.

На фиг.15 представлена в изометрии ступень ОРМ, состоящая из двух КОРМ на одном валу, соединенных гидравлически, параллельно работающих в близких фазах с проходом рабочего тела по разделителю со снятыми половинками корпуса.

На фиг.16 представлена в изометрии ступень ОРМ, состоящая из двух КОРМ на одном валу, соединенных гидравлически, параллельно работающих синфазно с проходом рабочего тела в обход рабочей полости по каналам между трубой и корпусом со снятыми половинками корпуса.

На фиг.17 представлен в изометрии в частично разобранном состоянии узел из двух поршней с УСЭ, имеющими дополнительные оси, соосные оси плоской наклонной поверхности корпуса.

На фиг.18 представлена в изометрии ступень ОРМ, состоящая из двух КОРМ на одном валу, соединенных гидравлически, параллельно работающих синфазно с проходом рабочего тела в обход рабочей полости по каналам между трубой и корпусом со снятой половинкой корпуса, с общим поршнем.

На фиг.19 представлен в изометрии общий поршень ступени ОРМ по фиг.18.

На фиг.20 представлены в изометрии в разобранном виде узел, состоящий из ротора, общего поршня, и УСЭ ступени ОРМ по фиг.18.

На всех фигурах одинаковые по функциям элементы обозначены одними номерами, где

1 - корпус;

2 - ротор;

3 - выходной вал;

4 - поршень;

5 - уплотнительный синхронизирующий элемент (УСЭ);

6 - внутренняя полость корпуса;

7 - сферическая поверхность корпуса;

8 - (плоская) поверхность корпуса;

9 - цилиндрическое отверстие для выхода вала;

10 - сферическое углубление на плоской поверхности корпуса;

11 - цилиндрическое отверстие для выхода вала;

12 - центральная сфера ротора;

13 - усеченный конус ротора;

14 - сегмент сферы ротора;

15 - геометрическая ось вращения ротора;

16 - сквозной паз в роторе;

17 - выемка в роторе под УСЭ;

18 - выемка на плоской поверхности корпуса;

19 - сферическая боковая поверхность поршня;

20 - торцевые поверхности поршня;

21 - шарнирные разъемы на поршне;

22 - сферические площадки на поршне;

23 - геометрическая ось вращательных колебаний поршня;

24 - плоская грань УСЭ;

25 - вогнутая сферическая грань УСЭ;

26 - выпуклая сферическая грань УСЭ;

27 - шарнирный разъем УСЭ;

28 - соосные цилиндрические выступы на поршне;

29 - цилиндрическая выемка на поршне;

30 - соосные цилиндрические выемки на УСЭ;

31 - цилиндрический выступ на УСЭ;

32 - ось шарнирных разъемов поршень - УСЭ;

33 - окно входа рабочего тела;

34 - окно выхода рабочего тела;

35 - патрубок подвода рабочего тела;

36 - патрубок отвода рабочего тела;

37 - рабочая полость;

38 - рабочий участок;

39 - камера всасывания;

40 - камера нагнетания;

41 - камера предварительного сжатия;

42 - вырез на середине поршня в виде сектора;

43 - сферический (цилиндрический) вырез в центре поршня;

44 - дуга;

45 - широкий по углу вырез в виде сектора;

46 - отверстие под ось;

47 - ось, выступающая из поршня;

48 - трубка;

49 - отверстие в центре поршня;

50 - ось (штифт);

51 - ролик;

52 - облегчение в виде выборки материала;

53 - канал подвода рабочего тела;

54 - канал отвода рабочего тела;

55 - крепежные отверстия;

56 - канавка для предотвращения затирания механических примесей;

57 - сквозные отверстия на поршне;

58 - уплотнительный элемент;

59 - верхняя камера ОРМ (КОРМ);

60 - нисходящий участок;

61 - восходящий участок;

62 - нижняя КОРМ;

63 - проход для рабочего тела из одной КОРМ в другую;

64 - небольшой по угловой протяженности проход;

65 - заужение УСЭ;

66 - разделитель;

67 - наклонный паз под разделитель;

68 - проход низкого давления;

69 - проход высокого давления;

70 - труба;

71 - ребро;

72 - дополнительная ось УСЭ;

73 - дополнительная ось с дугой;

74 - общая ось УСЭ;

75 - общая ось с дугой;

76 - дуга в середине оси;

77 - паз на поршне под вставку;

78 - вставка в поршень;

79 - выдвижное уплотнение поршня;

80 - паз на поршне под выдвижное уплотнение;

81 - прорезь на поршне под разделитель;

82 - ось цельная с УСЭ.

Описание наилучшего образца выполнения машины

Камера объемной роторной машины (КОРМ) (фиг.1) состоит из корпуса 1, ротора 2 с выходным валом 3 и поршня 4, в состав которого входит уплотнительный синхронизирующий элемент (УСЭ) 5. Корпус 1 имеет внутреннюю полость 6, из которой выходит цилиндрическое отверстие 9 для выхода вала 3 ротора 2. Ось отверстия 9 является геометрической осью КОРМ и осью 15 вращения ротора 2. Полость 6 ограничена сферической поверхностью 7, соосной отверстию 9, и, в общем случае, криволинейной поверхностью 8, выполненной под наклоном (в среднем) к оси 15. В данном исполнении поверхность 8 выполнена плоской. Вблизи центра поверхности 8 имеется сферическое углубление 10 (фиг.2), из которого тоже имеется цилиндрическое отверстие 11 для выхода вала 3 ротора 2, соосное с цилиндрическим отверстием 9. Ротор 2 выполнен в виде набора соосных элементов (фиг.1, 3): центральной сферы 12, опирающегося на нее меньшим основанием усеченного конуса 13, ограниченного сегментом сферы 14, концентричной центральной сфере 12 и имеющей больший радиус, приблизительно равный радиусу сферической поверхности 7 корпуса 1, и примыкающие с противоположных сторон к перечисленным частям цилиндрические концы выходного вала 3. Вдоль диаметра ротора 2 и геометрической оси 15 вращения ротора 2, через поверхность центральной сферы 12, конуса 13 и сегмента сферы 14, выполнен сквозной паз 16 для размещения поршня 4. На стыке сквозного паза 16 с конусом 13 имеется выемка 17 под УСЭ 5, выполненная в виде фаски. Ротор 2 установлен в корпусе 1 с возможностью вращения вокруг своей геометрической оси 15. При этом центры сферических поверхностей 7, 12 и 14 приблизительно (с точностью до люфтов, допусков, износа) совпадают. В данном исполнении коническая поверхность 13 ротора 2 взаимодействует с плоской поверхностью 8 корпуса 1. В месте контакта допускается (чаще является полезным) наличие небольшой выемки 18 (фиг.2). Перед местом контакта, для отвода абразива, желательно наличие канавки (не показана). Поршень 4 (фиг.1, 4) выполнен в виде диска, со сферической боковой поверхностью 19, меньшая часть которого обрезана хордой. Радиус поверхности 19 приблизительно равен радиусу поверхности 7 для возможности вращения поршня в корпусе при создании уплотнения между поверхностями 7 и 19. Торцевые поверхности 20 поршня 4, в данном исполнении, плоские и параллельны друг другу. В симметричных относительно плоскости симметрии сферической боковой поверхности 19, перпендикулярной торцевой поверхности 20, противоположных частях поршня 4 имеются элементы, взаимодействующие с поверхностью 8. В данном исполнении это шарнирные разъемы 21 (похожие разъемы используются в дверных петлях) с установленными на них УСЭ 5. К разъемам 21 примыкают сферические площадки 22, концентричные поверхности 19, для контакта со сферическим углублением 10 корпуса 1. Поршень 4 установлен в сквозном пазу 16 ротора 2 с возможностью совершения вращательных колебаний в плоскости паза 16 относительно геометрической оси 23, проходящей приблизительно (с точностью до люфтов, допусков, износа) через центр центральной сферы 12 ротора 2 (относительно центра поверхности 19). При этом толщина поршня 4 приблизительно равна ширине паза 16 для уплотнения поршнем 4 паза 16. УСЭ 5 (фиг.1, 4) имеет одну плоскую грань 24 для контакта с плоской поверхностью 8 корпуса 1, одну вогнутую сферическую грань 25 для контакта с центральной сферой 12 ротора 2, одну выпуклую сферическую грань 26 для контакта со сферической поверхностью 7 корпуса 1, и еще на одной грани выполнен шарнирный разъем 27, ответный шарнирному разъему 21 поршня 4. Шарнирный разъем 21 на поршне 4 состоит из двух соосных цилиндрических выступов 28, между которыми имеется соосная им цилиндрическая выемка 29. Шарнирный разъем 27 на УСЭ 5 состоит из двух соосных цилиндрических выемок 30, между которыми соосно им расположен цилиндрический выступ 31. Выступ 31 удерживает УСЭ 5, в основном, от перемещения, перпендикулярного плоской грани 24, и скрепляет две половинки УСЭ 5, а выемки удерживают УСЭ 5, в основном, от перемещения вдоль плоской грани 24 и от поворота в плоскости этой грани. Для данного исполнения довольно важной особенностью является то, что оба шарнирных разъема 21 находятся на одной оси 32 и ось 32 шарнирных разъемов 21 и 27 пересекает (с точностью до люфтов, допусков износа) ось 23 вращательных колебаний поршня 4. Именно благодаря этому факту, грань 24 УСЭ 5 может находиться в постоянном контакте с плоской поверхностью 8 корпуса 1. При этом ось 32 находится во внутренней полости 6 над плоской поверхностью 8 и приблизительно параллельна ей. Окна входа 33 и выхода 34 рабочего тела (фиг.1, 2) расположены на плоской поверхности 8 и примыкают с разных сторон к месту контакта этой поверхности с конусом 13 ротора 2. ОРМ имеет патрубок подвода 35 и патрубок отвода 36 рабочего тела. Рабочая полость 37 КОРМ ограничена сферической поверхностью 7 корпуса 1, конической поверхностью 13 и центральной сферой ротора 2. Рабочая поверхность ротора 2, т.е. поверхность, ограничивающая рабочую полость 37 и взаимодействующая с корпусом 1 для уплотнения камеры, состоит из поверхностей 12 и 13. Рабочую камеру 37 уплотняет поверхность 14 ротора 2 по поверхности 7 корпуса 1, поверхность (углубление) корпуса 10 по поверхности 12 ротора 2, поверхность 13 ротора 2 по поверхности 8 корпуса 1, поверхность 20 поршня 4 по поверхности паза 16 ротора 2, поверхность 19 поршня 4 по поверхности 7 корпуса 1, поверхность 24 УСЭ 5 по поверхности 8 корпуса 1 и, между частями поршня, поверхности разъемов 21 и 27.

В данной ОРМ (фиг.1), поршни 4 создают перепад давления, только проходя рабочий участок 38, расположенный между окном входа 33 и окном выхода 34 в месте, где площадь поперечного (проходящего вдоль оси 15 ротора 2) сечения рабочей полости близка к своему максимальному значению. Там они разделяют рабочую полость 37 на камеры всасывания (во время работы их объем увеличивается) 39 и камеры нагнетания (во время работы их объем уменьшается) 40. В этом есть несколько преимуществ: максимальная подача ОРМ, минимальные потери на трение, т.к. скорость поршня 4 относительно ротора 2 близка к нулю, максимальное уплотнение между поршнем 4, УСЭ 5 и корпусом 1 за счет сил инерции. На рабочем участке 38 более предпочтительным для работы с точки зрения уплотнения является его левая часть, где рабочая камера 37 начинает сужаться, т.к. поршень 4 дополнительно прижимается к поверхности 8 за счет сил трения в пазу 16 ротора 2.

Подача такой ОРМ тем более постоянна, чем короче рабочий участок 38, т.е. больше угловые размеры окон 33 и 34. Если рабочий участок 38 имеет большую угловую протяженность (меньшие окна 33 и 34), то подача ОРМ становится менее равномерной.

Для увеличения напора и равномерности подачи ОРМ в ней можно устанавливать несколько поршней 4, например два (фиг.5). Для этого в роторе 2 проделано два сквозных паза 16.

При уменьшении углового (вокруг оси вращения ротора 15) размера окна выхода 34 (фиг.6) между двумя поршнями 4 на рабочем участке 38 рабочей камеры 37 образуется камера предварительного сжатия 41 рабочего тела. Только после уменьшения объема камеры 41 в заданное (положением окна выхода 34) количество раз камера предварительного сжатия 41 соединяется с окном выхода 34. Т.е. ОРМ может использоваться в качестве компрессора, имеющего камеру предварительного сжатия. На фиг.6 показано перекрытие поршней 4 внутри ротора 2, при котором они могут совершать вращательные колебания на довольно большой угол. Для этого на середине одного из поршней 4 выполнен вырез 42 в виде сектора, выходящий на сферическую поверхность 19, а по направлению к центру поршня заходящий за радиус центральной сферы 12 ротора 2 и сферический (цилиндрический) вырез 43 в центре, таким образом, что две половинки поршня 4 оказались состыкованы дугой 44. А на середине другого поршня 4 выполнен такой же вырез 42 в виде сектора, выходящий на сферическую поверхность 19, который своей нижней частью выходит в более широкий по углу вырез 45 в виде сектора диска, находящийся по радиусу диска на уровне дуги 44 первого поршня 4.

Более простое, но более прочное исполнение поршней 4, показанное на фиг.7, позволяет им качаться на меньший угол. На первом поршне выполнен вырез 43 в центре, а на втором - вырез в виде сектора 42. При этом они легко по очереди вставляются в сквозные пазы 16 ротора 2 при сборке. В разъеме 21 для дополнительной фиксации УСЭ 5 может выполняться отверстие 46. Такое же отверстие (не показано) выполняется и на УСЭ 5. Тогда УСЭ 5 может дополнительно крепиться с возможностью вращения осью (штифтом) (не показана), пропускаемой через отверстие 46. Если отверстие выполнено через весь поршень, то два УСЭ 5 могут оказаться на общей физической оси. В одной КОРМ можно использовать и большее количество поршней 4, выбирая в качестве дополнительного поршня 4 поршень 4 с дугой 44 (фиг.6) и разнося дуги 44, соединяющие две половинки поршней 4, по радиусу. При этом вырезы 42 служат хорошим облегчением поршня 4, т.к. смещение масс поршня 4 к оси 23 снижает инерциальную нагрузку поршня при его колебаниях (массы, сконцентрированные вдоль оси 23, имеют такой же период собственных колебаний в поле центробежных сил, что и период колебаний поршня 4).

Поршни 4 могут использоваться как с УСЭ 5 разных типов, так и без УСЭ 5. На фиг.8 приведен пример УСЭ 5, качающегося на оси 47, выступающей из поршня 4. Ось 47 может быть частью поршня 4 (более прочное соединение, но более сложное изготовление), а может вставляться в отверстие в поршне 4 либо неподвижно, либо с возможностью вращения. В каждом случае это определяется материалами, нагрузками, требуемой прочностью. УСЭ 5 выполнен в виде трубки 48 с плоской пластинкой. На нем имеются те же функциональные поверхности: плоская грань УСЭ 24, вогнутая сферическая грань УСЭ 25, выпуклая сферическая грань УСЭ 26, что и на предыдущем УСЭ 5. Трубка 48 надевается на ось 47 либо неподвижно (тогда вращается ось 47 в поршне 4), либо с возможностью вращения. При выполнении в центре поршня 4 отверстия 49 он может фиксироваться в роторе 2 при помощи оси (штифта) 50, которая может запрессовываться в отверстие 49, либо иметь возможность вращаться в нем. При этом на центральной сфере 12 ротора 2 тоже выполняется отверстие под ось 50.

На фиг.9 приведен пример УСЭ 5, выполненного в виде ролика 51, надетого на ось 47, выступающую из поршня 4. В качестве ролика 51, например, может быть использована твердосплавная, пластиковая или резиновая втулка. Ролик 51 может быть закреплен на оси 47 с возможностью вращения или неподвижно.

Облегчение поршня 4 может выполняться в виде выборки 52 материала (фиг.10) на его переднем по ходу вращения ротора торце 20. Выборка 52 смещена вправо. Такая же выборка 52 (она не видна) сделана на обращенном от нас торце 20 (на фигуре слева) симметрично относительно оси симметрии поршня 4. Выборки могут быть заполнены более легким материалом. В этом случае выборки 52 могут располагаться на заднем (работающем в качестве подшипника скольжения) торце 20.

В некоторых системах рабочее тело требуется прогонять через вращающийся вал (например, в системах охлаждения). Тогда удобным может оказаться расположение одного или обоих окон входа 33 и выхода 34 рабочего тела на роторе 2 (фиг.11). Ротор 2 такой КОРМ похож на ротор 2 с фиг.1, за исключением того, что диаметр верхнего выходного вала 3 у него больше и в одной из выемок 17 под УСЭ 5 выполнено окно входа 33 справа от сквозного паза 16 и окно выхода 34 слева от паза 16. Окна 33 и 34 соединяются с выполненными внутри ротора 2 идущими вдоль его оси 15 по разные стороны от паза 16 каналами соответственно подвода 53 и отвода 54 рабочего тела. Корпус такой КОРМ выполнен из трех частей. Две части корпуса одинаковы и представляют собой продольную половинку от цилиндра со сквозным цилиндрическим отверстием 9, соосным боковой стороне цилиндра. Внутри цилиндра выполнена сферическая полость 6 с центром на оси отверстия 9. Третья часть корпуса представляет собой шар, диаметр которого равен диаметру сферической полости 6 со сквозным цилиндрическим отверстием 11. Верхняя (немного большая) часть шара срезана плоскостью, проходящей под углом к оси цилиндрического отверстия 11. Срез образует плоскую поверхность 8. В центре шара выполнена сферическая полость 10, диаметр которой равен диаметру центральной сферы 12 ротора 2. Для крепления двух одинаковых половинок корпуса между собой и крепления к ним третьей части корпуса на них выполнены крепежные отверстия 55 под винты. Ротор вставляется в третью часть корпуса благодаря тому, что цилиндрическое отверстие 11 имеет больший диаметр, чем диаметр нижней части выходного вала 3. Герметичность обеспечивается контактом сферы 12 по сферической полости 10. Зазор между выходным валом и отверстием 11 используется для установки подшипника (не показан). На поверхности 8, в месте ее контакта с конической поверхностью 13 ротора 2, для увеличения площади контакта имеется выемка 18, ответная поверхности 13. Сразу перед (по ходу вращения ротора 2) выемкой 18 выполнена канавка 56, служащая для предотвращения затирания (затягивания) твердых частиц механических примесей в острый угол между поверхностями 8 и 13. Особенностью данного варианта КОРМ является наличие сквозных отверстий 57 (фиг.12) на одной из выступающих из ротора 2 частей поршня 4. Для создания постоянного перепада давления КОРМ необходима только одна выступающая из ротора 2 часть поршня 4. Вторая часть поршня 4 используется только для его синхронизации с поверхностью 8 через УСЭ 5 или непосредственно. Чтобы не соединялись каналы подвода 53 и отвода 54 рабочего тела, в момент прохода УСЭ 5 через площадку контакта конической поверхности 13 ротора 2 с поверхностью 8 (выемку 18), этот УСЭ 5 должен плотно входить в выемку 18, перекрывая окна 33 и/или 34 на момент прохода. В профильной канавке на сферической поверхности 19 поршня 4 установлен уплотнительный элемент 58, который может выполняться, например, из резины, пластика, твердого сплава в зависимости от рабочей среды. Такой элемент 58 может улучшать условия трения и выбирать зазоры сразу по нескольким поверхностям: поршень 4 - поверхность 7 корпуса 1, поршень - УСЭ 5, УСЭ 5 - поверхность 8 корпуса 1.

В связи с конструктивными особенностями (наклон поверхности 8 к оси вращения 15 ротора 2) большую перспективу имеет применение пары КОРМ. Две КОРМ, находящиеся на одном валу, могут образовывать последовательное или параллельное гидравлическое соединение. Такие объединения разгружают общий вал от радиальных или осевых гидравлических и динамических нагрузок, выравнивают подачу ОРМ, позволяют получать большее отношение мощности ОРМ к ее размеру. Учитывая перспективу применения ОРМ в качестве многоступенчатого погружного насоса высокого давления, логично такое объединение двух КОРМ называть ступенью ОРМ.

На фиг.13 изображена ступень ОРМ с параллельным соединением КОРМ, работающих в противофазе друг с другом. Верхняя из КОРМ 59 для создания давления использует весь рабочий участок 38 рабочей камеры 37, на котором ее площадь поперечного сечения увеличивается - нисходящий участок 60 (назван по направлению движения поршня 4), и захватывает часть рабочей камеры 37 с уже уменьшающимся сечением - начало восходящего участка 61. А нижняя КОРМ 62 для создания давления использует часть своей рабочей камеры 37 с близким к максимуму, но еще увеличивающимся сечением (конец восходящего участка 61) и весь участок рабочей камеры 37, на котором ее площадь поперечного сечения уменьшается (нисходящий участок 60). На остальных участках камер 37 расположены окна входа 33 и выхода 34 (зона перепуска) или просто увеличены их размеры для уменьшения герметичности. При этом поверхности 8 корпуса каждой КОРМ параллельны друг другу, а проход 63 для рабочего тела из одной КОРМ в другую выполнен в виде нескольких небольших по угловой протяженности проходов 64, расположенных на нисходящем участке 60. При прохождении поршнем 4 выхода на поверхность 8 корпуса 1 прохода 64 выход перекрывается поршнем 4 либо УСЭ 5. Окна входа 33 и выхода 34 рабочего тела расположены на восходящей части 46 КОРМ на сферической поверхности 7 корпуса 1. При небольшом расстоянии между поверхностями 8 соседних КОРМ (для уменьшения длины ступени) центральные сферы 12 разных КОРМ могут частично выходить в соседнюю КОРМ. Чтобы это не мешало движению УСЭ 5, на нем со стороны, обращенной к ротору 2 (вместо вогнутой сферической грани 25), выполнено заужение 65. Подача данной ступени получается постоянной, перепад давления обеспечивается на всем цикле. При наличии достаточной герметичности ступени (точное изготовление или хорошее уплотнение или небольшой перепад давления) в многоступенчатой машине можно увеличить кпд ступени ОРМ и уменьшить ее износ, исключив из работы часть нисходящего участка 60, где скорость поршня 4 относительно ротора 2 максимальна. Это можно сделать, например, увеличив угловые размеры проходов 64 или объединив их в один большой проход 63. Третью часть корпуса, содержащую поверхности 8 обеих КОРМ 59 и 62, можно назвать разделителем 66. Для ее фиксации в продольных цилиндрических половинках корпуса 1 служит наклонный паз 67. Цилиндрическую часть корпуса иногда удобно разделять на половинки плоскостью вдоль его оси, перпендикулярной показанному делению. При отдельном роторе каждой ступени удобней делить поперечной плоскостью. Если на УСЭ 5 выполнено заужение 65 или поршень 4 используется без УСЭ 5, то для упрочнения ротора 2 две центральные сферы 12 можно состыковывать цилиндрическим участком (не показан) или вообще вместо двух сфер 12 выполнять один цилиндр. Правда, это несколько увеличит внутренние перетечки.

Для увеличения подачи ступени параллельно соединяются КОРМ, использующие для создания перепада давления только рабочие участки 38, где сечение рабочих камер 37 близко к своему максимальному значению (фиг.15). При этом для создания плавного прохода 68 низкого давления из камеры разрежения 39 нижней КОРМ 62 в камеру разрежения 39 верхней КОРМ 59 и прохода 69 высокого давления из камеры сжатия 40 нижней КОРМ 62 в камеру сжатия 40 верхней КОРМ 59 по разделителю 66 поверхности 8 разных КОРМ 59 и 62 за счет их разворота относительно оси 15 расположены под углом друг к другу. Проходы 68 и 69 похожи по форме (на фиг.15 хорошо виден один из них) и отделены друг от друга наклонным ребром. По пр