Термосиловая стойка тракта рабочего тела силовой установки

Иллюстрации

Показать всеТермосиловая стойка предназначена для защиты от тепловых потоков высокой плотности деталей и узлов, в том числе датчиков замера параметров рабочего тела, линий коммуникаций, а также устройств распыла дополнительной среды, располагаемых в тракте высокоскоростного высокотемпературного рабочего тела силовой установки. Стойка имеет аэродинамический профиль, закреплена на стенке тракта с одной стороны или стенках тракта с двух противоположных сторон и содержит коммуникационные полости и каналы, в том числе канал подвода хладагента, расположенный в ее передней части. Передняя часть стойки снабжена скругленной передней кромкой с продольной щелью, сообщающейся с каналом подвода хладагента. Стойка дополнительно содержит пористый вкладыш, расположенный в щели передней кромки и скрепленный с последней диффузионной сваркой. Вкладыш выполнен с отношением ширины к толщине в диапазоне от 2,0 до 4,0. Изобретение позволяет снизить расход хладагента и обеспечить при этом работоспособность систем, деталей, узлов, линий коммуникаций, гидравлических и топливных магистралей, расположенных в стойке, за счет равномерного распределения хладагента по всей площади охлаждаемой поверхности. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к тепловым и ядерным силовым установкам, в частности к реактивным двигательным установкам, и может быть использовано для защиты от тепловых потоков высокой плотности деталей и узлов, в том числе датчиков замера параметров рабочего тела, линий коммуникаций, а также устройств распыла дополнительной среды, располагаемых в тракте высокотемпературного, высокоскоростного рабочего тела силовой установки.

Серьезной проблемой в разработке конструкций силовых установок, в которых реализуется высокоскоростной высокотемпературный воздушно-газовый поток, является обеспечение работоспособности различного рода систем, деталей и узлов, линий коммуникаций, гидравлических и топливных магистралей, находящихся в условиях воздействия такого потока.

Известна камера сгорания ЖРД (патент РФ №2171388, 7 F02К 9/64, 20.08.1999) с регенеративным и транспирационным охлаждением, содержащая смесительную головку с огневым днищем и форсунками, соединяющими полости компонентов с полостью камеры сгорания, внутреннюю и наружную оболочки, транспирационно охлаждаемую пористую вставку, встроенную в стенку камеры сгорания.

Способ охлаждения такой камеры сгорания заключается в том, что одна часть охладителя подается в тракт охлаждения между наружной и внутренней оболочками, а другая часть охладителя подается в коллектор, расположенный снаружи на пористой вставке, далее через поры поступает на огневую стенку вставки и охлаждает ее. Здесь часть камеры, расположенная у головки, охлаждается регенеративно наружным проточным охлаждением, а другая, в районе максимальных тепловых потоков, транспирационно. Однако не всегда силовые установки располагают значительными запасами хладагента для достаточного транспирационного охлаждения теплонапряженных мест камер сгорания, тем более размещенных в тракте высокоскоростного высокотемпературного рабочего тела.

Широко известным решением является использование для защиты деталей, узлов и коммуникаций от воздействия теплового потока высокой плотности в тракте рабочего тела различного рода устройств: стоек, пилонов, кронштейнов с внутренними полостями (АВИАЦИЯ и КОСМОНАВТИКА, №1-2, 1994, Семенов В., Ланшин А. Водородный гиперзвуковой, стр.37, рис.1 и 2).

Хладоресурс таких устройств невелик и определяется их массой, а время безопасной работы будет ограничено временем, за которое температура стенки достигнет предельно допустимого значения.

Известно введение водяного охлаждения внутри указанных устройств. Например, известна модель летательного аппарата для испытаний в аэродинамической трубе (авт. свидетельство СССР №241061, 5 G01M 9/08, 30.10.1967). Модель содержит корпус с дренажными каналами, выведенными в ее полость, соединяемую в процессе эксперимента трубопроводом с источником сжатого газа и источником жидкости. Однако очень часто внутри этих устройств прокладываются различного рода коммуникации, трубопроводы или кабели, для которых контакт с водой нежелателен. Кроме того, существует большой класс топливных пилонов, внутри которых расположены каналы и коллекторы для подвода и инжекции топлива, в которых также является нежелательным охлаждение внутренних полостей жидкостью.

Наиболее нагруженным в тепловом и силовом отношении элементом в указанных устройствах является передняя кромка, на которую набегает высокоскоростной высокотемпературный воздушно-газовый поток. Применение различного рода жаростойких материалов и теплозащит решает задачу лишь в пределах рабочих температур этих материалов (менее 1200°С). Однако в ряде случаев, например применительно к гиперзвуковым прямоточным двигателям, температура набегающего потока при полете со скоростью от 2000 до 4500 м/с изменяется от 1600 до 4000°С. В связи с этим для таких стоек, топливных пилонов и кронштейнов разрабатывается отдельная система охлаждения передней кромки, тем более, что радиус округления передней кромки выбирается минимально возможным по условиям снижения аэродинамического сопротивления. Таким образом элементы конструкции, располагаемые в высокотемпературном высокоскоростном тракте рабочего тела, подвержены весьма существенным термическим и силовым нагрузкам.

Известен топливный пилон, передняя кромка которого выполнена в виде тонкой оболочки в форме двугранного угла, охлаждаемой большим количеством струй топлива, ударяющих в вогнутую поверхность упомянутой оболочки (патент США №5865025, 6 F02К 7/10, 24.06.1997). Недостатком этого решения является то, что для снятия большого теплового потока требуется большое количество охладителя. Это трудно осуществить при ограниченных размерах пилона. Кроме того, при дискретной подаче охладителя струями поверхность передней кромки охлаждается неравномерно и возникают локальные микроперегревы, развивающиеся довольно быстро в прогар.

Того же назначения, что и заявляемое техническое решение, является стойка впрыска топлива для прямоточного воздушно-реактивного двигателя (патент РФ №2157908 С2, 7 F02К 7/10, 02.12.1997), которая содержит коммуникационные полости и каналы, в том числе канал подвода хладагента, расположенный в его передней части. Предложены различные варианты охлаждения передней кромки стойки. Передняя часть стойки может иметь проницаемые боковые стенки, ряд отверстий или продольную щель вдоль передней кромки, которые сообщаются с каналом подвода хладагента. Режим охлаждения стойки осуществляют с помощью впрыска хладагента из канала через ряд отверстий или щель наружу передней кромки. Из предложенных вариантов наиболее близким к заявляемому техническому решению является вариант стойки с охлаждением ее передней кромки хладагентом через щель. Как и в аналоге (патент США №5865025) в варианте прототипа при ударно-струйном охлаждении требуется относительно большой расход охладителя. Кроме того, при впрыске хладагента изнутри на переднюю кромку через ряд отверстий не исключается неравномерность распределения хладагента вдоль щели на передней кромке, что приводит к локальным перегревам. Следует отметить, что при уменьшении проходного размера щели и расхода хладагента также резко увеличивается неравномерность распределения хладагента по поверхности передней кромки.

В основу изобретения положено решение следующих задач:

- обеспечение работоспособности различного рода систем, деталей и узлов, линий коммуникаций, гидравлических и топливных магистралей, расположенных в стойке находящейся под воздействием высокоскоростного высокотемпературного потока рабочего тела в тракте силовой установки в течение заданного периода времени;

- обеспечение уменьшения расхода хладагента на охлаждение передней кромки стойки, располагаемой в высокоскоростном высокотемпературном потоке рабочего тела;

- обеспечение равномерности распределения хладагента вдоль передней кромки стойки для исключения неравномерности ее охлаждения и местного перегрева.

Поставленные задачи решаются тем, что термосиловая стойка тракта рабочего тела силовой установки имеет аэродинамический профиль. Тракт ограничен стенками. Профиль стойки ориентирован вдоль тракта. Стойка закреплена на стенке тракта с одной стороны или стенках тракта с двух противоположных сторон. Стойка содержит коммуникационные полости и каналы, в том числе канал подвода хладагента, расположенный в ее передней части. Стойка снабжена скругленной передней кромкой с продольной щелью, сообщающейся с каналом подвода хладагента.

Согласно изобретению стойка дополнительно содержит пористый вкладыш, расположенный в щели передней кромки, который скреплен с последней диффузионной сваркой, причем вкладыш выполнен с отношением ширины к толщине в диапазоне от 2,0 до 4,0.

При такой термосиловой стойке хладагент из канала через множество сообщающихся каналов пористого вкладыша поступает в пограничный слой на передней кромке вдоль всей ее длины с максимально равномерным распределением по всей площади охлаждаемой поверхности. В этом случае используются фундаментальные свойства пористых сетчатых материалов - достигаются высокие значения коэффициента теплообмена между хладагентом и пористым материалом, имеющим развитую поверхность теплообмена. Это дает возможность полностью использовать ресурс хладагента, уменьшить его расход и обеспечить работоспособность различного рода систем, деталей и узлов, линий коммуникаций, гидравлических и топливных магистралей, расположенных в стойке, находящейся под воздействием высокоскоростного высокотемпературного потока рабочего тела в течение заданного периода времени.

Выбор толщины h и ширины b вкладыша и его крепление в щели передней кромки диффузионной сваркой определяется, с одной стороны, прочностью соединения вкладыша со стенкой стойки, а с другой, перепадом давления между каналом хладагента и трактом рабочего тела. Для обеспечения прочности соединения отношение ширины к толщине должно быть больше двух (b/h>2). Для обеспечения необходимого перепада давления, соответствующего эффективному теплообмену в пористом вкладыше, отношение ширины к толщине не должно превышать четырех (b/h≤4). Таким образом, отношение ширины к толщине определено диапазоном от 2,0 до 4,0.

Развитие и уточнение совокупности существенных признаков изобретения для частных случаев выполнения даны далее.

Выполнение вкладыша в виде деформированного и диффузионно спеченного многослойного пакета металлических сеток обеспечивает необходимую площадь его поверхности теплообмена и прочность под воздействием перепада давления хладагента. Пористый вкладыш получают методом деформации многослойного пакета металлических сеток с помощью прокатки или прессования с последующим диффузионным спеканием. Использование других типов пористых материалов имеет ряд технологических недостатков из-за хрупкости и несовместимости с материалом стойки. Пористый вкладыш из пакета металлических сеток имеет высокую прочность и упругость, хорошо сохраняет свою форму и прочно соединяется со стенкой в щели с помощью диффузионной сварки или пайки. Количество пор на 1 см2 поверхности сетчатого материала может достигать нескольких десятков тысяч.

Пористость определяется отношением объема, занимаемого порами, к общему объему вкладыша. С одной стороны, она определяет степень распределения хладагента по поверхности охлаждения, а с другой, она связана с условиями теплообмена между хладагентом и пористым вкладышем. Чем меньше пористость, тем выше степень равномерности распределения хладагента по поверхности передней кромки стойки, но, с другой стороны, тем хуже теплообмен. Поэтому пористость материала вкладыша для передней кромки необходимо выбирать в диапазоне от 0,25 до 0,45.

Термосиловая стойка может быть закреплена на стенке тракта с одной стороны, что характерно для стоек, распыливающих топливо, стоек с датчиками замера давления и температуры рабочего тела.

Термосиловая стойка может быть также закреплена на стенках тракта с двух противоположных сторон, что необходимо для прокладки через нее различного рода систем, деталей и узлов, линий коммуникаций, гидравлических и топливных магистралей и т.д. из одной противоположной стенки тракта в другую, чтобы исключить воздействие на них высокоскоростного высокотемпературного потока рабочего тела.

Расположение угла наклона передней кромки стойки к оси тракта в месте закрепления стойки может изменяться от 90 градусов до величины, определяемой, с одной стороны, конструкцией тракта и назначением стойки, а с другой стороны, условиями обтекания кромки набегающим потоком рабочего тела. При уменьшении угла наклона примерно до 45 градусов обтекание передней кромки сохраняется примерно таким же, как при угле 90 градусов, то есть линии тока от передней и до задней кромки сохраняют направление набегающего потока. При угле менее 45 градусов появляется составляющая скорости вдоль кромки, которая влияет на течение в пограничном слое и ухудшает теплообмен. Как показывает опыт, при угле менее 30 градусов это влияние становится значительным, поэтому угол наклона менее 30 градусов делать нерационально, особенно для топливных пилонов.

Термосиловая стойка может содержать канал подвода дополнительной среды, размещенный в ее задней части, и сообщающийся с ним набор струйных форсунок с выходными отверстиями овальной формы, расположенными равномерно на плоской задней кромке и/или ее боковых поверхностях, причем отверстия форсунок должны быть ориентированы наибольшей осью овала вдоль задней кромки.

Выполнение отверстий форсунок овальной формы с наибольшей осью овала, ориентированного вдоль задней кромки стойки, позволяет увеличить площадь контакта струи дополнительной среды с рабочим телом тракта, что повышает полноту их смешения.

Кроме выполнения основной функции - подачи дополнительной среды в тракт, здесь может осуществляться еще и дополнительное охлаждение стойки этой средой, что повысит ресурс работы стойки и будет полезным для коммуникаций, проходящих через нее.

Таким образом решены поставленные в изобретении задачи.

Предложена термосиловая стойка, находящаяся под воздействием высокоскоростного высокотемпературного потока рабочего тела в тракте силовой установки в течение заданного периода времени, при расположении в которой обеспечивается работоспособность различного рода систем, деталей и узлов, линий коммуникаций, гидравлических и топливных магистралей.

Обеспечивается равномерное распределение хладагента через множество сообщающихся каналов вдоль передней кромки стойки, что исключает ее неравномерное охлаждение и местный перегрев. Это позволяет также уменьшить допустимый расход хладагента на охлаждение передней кромки.

Настоящее изобретение поясняется последующим подробным описанием двух вариантов крепления термосиловых стоек, расположенных в тракте рабочего тела силовой установки со ссылкой на фиг.1-5.

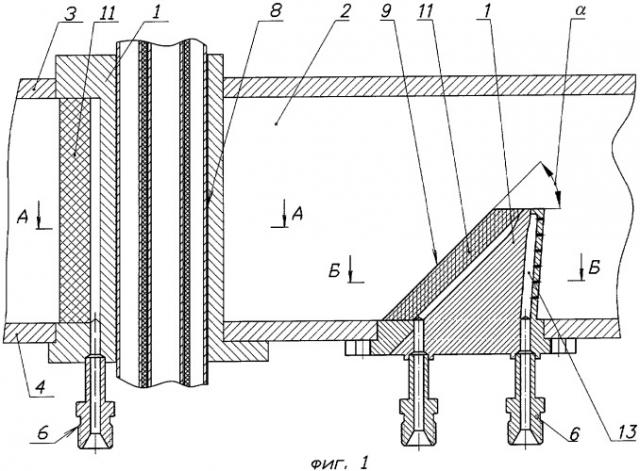

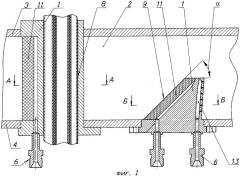

На фиг.1 изображен тракт рабочего тела силовой установки в продольном разрезе.

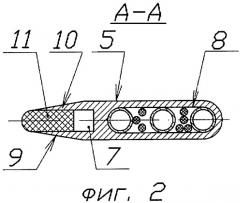

На фиг.2 - поперечное сечение А-А на фиг.1 варианта стойки, закрепленной на стенках тракта с двух противоположных сторон.

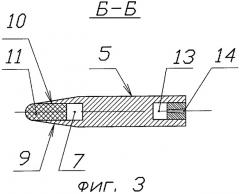

На фиг.3 - поперечное сечение Б-Б варианта распиливающей дополнительную среду стойки, закрепленной на стенке тракта с одной стороны.

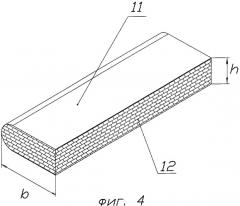

На фиг.4 - аксонометрическая проекция общего вида вкладыша из деформированных и спеченных металлических сеток.

На фиг.5 - аксонометрическая проекция стойки, распыливающей дополнительную среду.

Варианты термосиловых стоек 1 в тракте 2 рабочего тела силовой установки изображены на фиг.1. Тракт 2 ограничен стенками 3 и 4, а стойки 1 имеют аэродинамический профиль 5, ориентированный вдоль тракта 2. Стойки 1 закреплены на стенках 3 и/или 4 тракта 2 и содержат, по меньшей мере, один канал 7 (см. фиг.2, 3) для подвода хладагента, который расположен в ее передней части. Стойка 1 может быть снабжена полостью 8 для прокладки линий коммуникаций, линий датчиков замера параметров рабочего тела, топливопроводов и т.д. Стойка 1 имеет скругленную переднюю кромку 9 с продольной щелью 10, сообщающейся с каналом 7 подвода хладагента. Стойка 1 дополнительно содержит пористый вкладыш 11, расположенный в щели 10, который скреплен с последней диффузионной сваркой, что обеспечивает необходимые прочностные характеристики соединения. Вкладыш 11 выполнен с отношением ширины к толщине в диапазоне от 2,0 до 4,0.

Вкладыш 11 (см. фиг.4) выполнен в виде деформированного и диффузионно спеченного многослойного пакета металлических сеток 12.

Отношение объема пор вкладыша 11 составляет от 0,25 до 0,45 полного объема вкладыша.

Угол α наклона передней кромки 9 к оси тракта 2 в месте закрепления стойки 1 может быть выполнен в диапазоне от 30 до 90 градусов.

Для подачи дополнительной среды в тракт 2 стойка 1 может содержать канал 13 подвода этой среды (см. фиг.3), размещенный в ее задней части, и сообщающийся с ним набор струйных форсунок 14 с выходными отверстиями 15 овальной формы, расположенными равномерно на плоской задней кромке 16 и/или ее боковых поверхностях 5 (см. фиг.5), где отверстия 15 ориентированы наибольшей осью овала вдоль задней кромки 16.

Функционирование предлагаемой термосиловой стойки 1 рассмотрено на примере ее работы в воздушно-газовом тракте 2 камеры сгорания реактивной двигательной установки, где в качестве дополнительной среды используется основное топливо.

Высокоскоростной воздушный поток температурой от 1600 до 4000°С подают в тракт 2 реактивной двигательной установки. Потоком воздуха обдувают передние кромки 9 размещенных в тракте 2 вариантов стоек 1 и таким образом воздействуют на них тепловыми и силовыми нагрузками. Для тепловой защиты каждой отдельной стойки 1 подают хладагент в канал 7, который далее с малым расходом проходит через пористый вкладыш 11 на переднюю кромку 9. При этом на поверхности кромки 9 образуется равномерный стационарный пограничный слой хладагента, который течет по боковым поверхностям 5 стойки 1 до задней кромки 16, стекает с нее в полость тракта 2 и сгорает, перемешиваясь с воздухом и продуктами сгорания основного топлива. Следует отметить, что при прохождении через пористый сетчатый вкладыш 11 отмечается некоторая сенсибилизация части молекул хладагента, которая способствует активизации процесса горения основного топлива.

В зависимости от условий применения термосиловых устройств в качестве хладагента может использоваться любое газообразное или жидкое вещество. В случаях, когда стойка установлена на стенде для испытаний двигателей в виде поддерживающей конструкции или в измерительных устройствах, в качестве хладагента чаще всего используют сжатый воздух или азот. В некоторых отдельных случаях в качестве хладагента используют инертные газы: гелий, аргон, неон и др. При использовании предлагаемого решения в топливораспыливающих пилонах в качестве хладагента целесообразно использовать вещества, совместимые с основным топливом и обладающие большой теплоемкостью, например водород или простейшие углеводороды, которые догорают в камере сгорания, повышая тягу двигателя. При этом расход хладагента определяется в зависимости от теплового потока , падающего на переднюю кромку, по формуле , где постоянные коэффициенты a и b выбираются в зависимости от допустимой температуры нагрева передней кромки, теплового потока и материала сетки, из которой изготовлен вкладыш. Для подачи основного топлива его предварительно подают в канал 13 стойки 1 (см. фиг.3), а далее распыливают через отверстия 15 набора струйных форсунок 14 с задней кромки 16 и боковых поверхностей 5 в тракт 2 камеры сгорания. Распыленное основное топливо сгорает в высокоскоростном высокотемпературном воздушном потоке.

Проведенные автономные испытания термосиловой стойки 1 с пористым сетчатым вкладышем 11, через который подавался газообразный азот, при температуре набегающего потока воздуха 2100К и скорости 1100 м/с подтвердили эффективность предложения: работоспособность пилона сохранилась после общей наработки 386 секунд при максимальной длительности одного испытания 95 секунд. В процессе этих испытаний устанавливался стационарный режим теплообмена на стойке 1. На поверхности передней кромки 9 не отмечено следов перегревов или эрозии.

1. Термосиловая стойка тракта рабочего тела силовой установки, где тракт ограничен стенками, а стойка имеет аэродинамический профиль, ориентированный вдоль тракта, закреплена на стенке с одной стороны или стенках тракта с двух противоположных сторон и содержит коммуникационные полости и каналы, в том числе канал подвода хладагента, расположенный в ее передней части, которая снабжена скругленной передней кромкой с продольной щелью, сообщающейся с каналом подвода хладагента, отличающаяся тем, что стойка дополнительно содержит пористый вкладыш, расположенный в щели передней кромки, который скреплен с последней диффузионной сваркой, причем вкладыш выполнен с отношением ширины к толщине в диапазоне от 2,0 до 4,0.

2. Термосиловая стойка по п.1, отличающаяся тем, что вкладыш выполнен в виде деформированного и диффузионно спеченного многослойного пакета металлических сеток.

3. Термосиловая стойка по п.2, отличающаяся тем, что отношение объема пор вкладыша составляет от 0,25 до 0,45 полного объема вкладыша.

4. Термосиловая стойка по п.1, отличающаяся тем, что угол наклона передней кромки к оси тракта в месте закрепления стойки выполнен в диапазоне от 30 до 90°.

5. Термосиловая стойка по п.1, отличающаяся тем, что стойка содержит канал подвода дополнительной среды, размещенный в ее задней части и сообщающийся с ним набор струйных форсунок с выходными отверстиями овальной формы, расположенными равномерно на плоской задней кромке и/или ее боковых поверхностях, причем отверстия ориентированы наибольшей осью овала вдоль задней кромки.