Управляемый ракетный двигатель твердого топлива

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при создании управляемых по величине тяги ракетных двигателей твердого топлива. Управляемый ракетный двигатель твердого топлива содержит корпус, сопло с исполнительным элементом, установленным с возможностью осевого перемещения относительно сопла в расширяющейся части газового тракта сопла и рулевой привод. Диаметр исполнительного элемента равен минимальному диаметру газового тракта сопла, образуя с указанным диаметром цилиндрическую поверхность минимального проходного сечения сопла. Расширяющаяся часть газового тракта спрофилирована в виде тарельчатого сопла. На торце исполнительного элемента по окружности установлены призматические выступы. Наружная поверхность выступов совпадает с цилиндрической поверхностью исполнительного элемента и контактирует с соплом на участке минимального диаметра его газового тракта. Изобретение позволяет обеспечить полное перекрытие сопла и линейную зависимость расхода через сопло от хода исполнительного элемента, а также увеличить удельный импульс тяги, уменьшить длину сопла и габариты двигателя, уменьшить необходимое усилие рулевого привода, упростить конструкцию и повысить ее надежность. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при создании управляемых по величине тяги ракетных двигателей твердого топлива (РДТТ) (в процессе их работы), управление которыми осуществляется посредством управления площадью критического сечения при перемещении исполнительного элемента (ИЭ), установленного внутри сопла, а также РДТТ, в которых в процессе работы производится перераспределение газа между различными соплами.

Известен РДТТ, имеющий регулятор расхода [Управляемые энергетические установки на твердом ракетном топливе / В.И.Петренко, М.И.Соколовский, Г.А.Зыков, С.В.Лянгузов и др. Под общ. ред. М.И.Соколовского и В.И.Петренко. - М.: Машиностроение, 2003, 464 с., ил., страница 38, таблица 2.1] с игольчатым ИЭ - «грушей», установленной в докритической части сопла. Ввиду малого угла наклона образующей поверхности «груши» к своей оси для изменения площади критического сечения на заданную величину требуется большое изменение хода ИЭ. Ход ИЭ - расстояние ИЭ до его крайнего положения. Таким образом, «груша» требует использования рулевого привода с неприемлемо большими ходом и мощностью. «Груша» характеризуется сложной нелинейной зависимостью площади критического сечения сопла от хода ИЭ. Это обуславливает серьезные проблемы управления внутрибаллистическими параметрами РДТТ. Проблема обостряется для РДТТ, снабженного несколькими подобными регуляторами расхода, т.к. для РДТТ необходимо знать зависимость площади критического сечения (двигателя, а не отдельного сопла) от ходов (или суммарного хода) ИЭ. Понятно, что при нелинейной зависимости, значение площади критического сечения для двух ИЭ, открытых на 50% полного хода, не совпадает со значением для ИЭ, один из которых открыт на 10%, другой - на 90% своего полного хода. С учетом вышеизложенного «груша» хорошо подходит для предстартовой настройки РДТТ (т.е. РДТТ, значение критического сечения которого в процессе работы неизменно), но не может быть рекомендована для управления внутрибаллистическими параметрами РДТТ в процессе его работы.

Меньший полный ход рулевого привода требуется для РДТТ с регулятором расхода [там же, страница 370, рис.8.34], снабженным трубчатым ИЭ. В дальнейшем будем рассматривать конструкцию именно РДТТ, т.к. к обособленному регулятору расхода не применимы важные в данном изобретении понятия, например, удельного импульса тяги, а технический облик регулятора расхода определяется назначением и конструкцией РДТТ в целом. Рассматриваемый РДТТ содержит корпус и сопло с ИЭ, установленным с возможностью осевого перемещения на входе в газовый тракт сопла. Вход в сопло имеет плоскую форму. В начале рассмотрим случай осесимметричного ИЭ с плоским торцом, потом перейдем к рассмотрению ИЭ, снабженного выступами. Диаметр ИЭ равен минимальному диаметру газового тракта сопла. Этим обеспечивается возможность полного перекрытия сопла, что требуется в РДТТ, содержащем несколько сопел (простых или снабженных аналогичными ИЭ). Размещение ИЭ в докритической части газового тракта и плоская форма входа в сопло и торца ИЭ обуславливают центростремительный характер течением газа в трансзвуковой части сопла. Сверхзвуковое течение газа формируется коническим раструбом. Раструб только по геометрической форме (но не по характеру течения газа: центростремительное направление, а не осевое, как у сопла Лаваля) похож на традиционное сопло. При центростремительном течении газа наблюдается взаимное столкновение струй с их торможением в трансзвуковой части. Соответственно геометрически минимальное проходное сечение сопла (кольцевой зазор по кромке осесимметричного ИЭ) не является критическим. Скорость звука газ приобретает после своего разворота до осевого направления, т.е. в середине (или даже в конце) расширяющегося раструба. Данный аномальный характер течения подтвержден газодинамическими расчетами. Впрочем, критическое сечение «садится» на зазор при малом ходе ИЭ (расстоянии ИЭ от его положения, в котором сопло полностью перекрыто), когда проходная площадь зазора много меньше проходной площади «горловины» раструба. Т.е. в процессе движения осесимметричного ИЭ происходит «мгновенное» перемещение критического сечения с кольцевого зазора на раструб, сопровождаемый скачкообразным изменением давления, действующего на торец ИЭ, (т.е. ударом). Рассматриваемый РДТТ (с осесимметричным ИЭ) в зависимости от режима работы сопла изменяет расход через сопло за счет:

- или изменения площади критического сечения (при малых величинах зазора)

- или дросселирования расхода в докритической части газового тракта (при средних и больших величинах зазора) с сохранением в процессе движения ИЭ фактической площади критического сечения неизменной.

Соответственно коэффициент расхода является сложной многопараметрической функцией нескольких аргументов: хода ИЭ; внутреннего давления; градиента изменения давления; режима работы. Для одного отдельно работающего регулятора расхода можно построить экспериментальную кривую зависимости коэффициента расхода от хода ИЭ. Для двух и более одновременно работающих регуляторов такой зависимости не существует вследствие неоднозначности режима работы ИЭ. При определении внутрикамерного давления «прямым счетом» элемент неопределенности остается ввиду несоответствия экспериментального коэффициента расхода, полученного для одного ИЭ (т.е. для своего режима работы), внутрикамерному давлению и режиму работы РДТТ с несколькими ИЭ, работающими в несинхронных и заранее не известных режимах. Таким образом, основным недостатком рассматриваемого РДТТ, содержащего несколько осесимметричных ИЭ, является неоднозначность его внутрибаллистических параметров данному значению суммарного хода ИЭ, что существенно снижает надежность РДТТ. Осесимметричный ИЭ указанного типа (со скачкообразным изменением режима течения газа в рабочем диапазоне ходов) не может быть рекомендован для управления внутрибаллистическими параметрами. Следующим недостатком рассматриваемого РДТТ (как с осесимметричным ИЭ, так и с ИЭ, снабженным выступами) является низкий удельный импульс тяги, что обусловлено

- большими гидродинамическими потерями в трансзвуковой части сопла при повороте и столкновении струй, изначально имеющих центростремительное направление;

- низкой (при фиксированных габаритах) степенью расширения конического раструба.

Выполненные на торце ИЭ выступы (участки трубчатого штока между прорезями), проходящие через «горловину» сопла, несколько снижают остроту рассмотренных проблем. Это обусловлено увеличением хода ИЭ, при котором критическое сечение находится в кольцевом зазоре (точнее - в прорезях - секторах кольцевого зазора). ИЭ становится однорежимным. Однако, если ширина прорезей превышает ход ИЭ, поверхность критического сечения сильно искажается, т.е. не имеет линейной зависимости от хода ИЭ. Добиться линейности теоретически возможно за счет профилирования прорезей. Это требует большого объема экспериментальных работ. Находящиеся в трансзвуковой области выступы ИЭ еще больше возмущают течение газа, т.е. уменьшают удельный импульс. ИЭ с выступами частично перекрывает поток (уменьшает критическое сечение), поэтому диаметр сопла необходимо пропорционально увеличить (сопло «растет вширь»). Еще одним недостатком рассматриваемого РДТТ является увеличение управляющего усилия, т.е. силы, которую необходимо приложить к ИЭ для его перемещения с необходимой скоростью. К торцу ИЭ приложена сила, равная произведению давления газа со стороны торца на его площадь. В процессе уменьшения зазора рулевой привод должен преодолеть указанную силу. Такая (не имеющая разгрузочных устройств) конструкция применима только для малогабаритных ИЭ с мощным рулевым приводом. В регуляторе расхода [там же, страница 371, рис.8.36] ИЭ соединен с равным ему по диаметру поршнем, установленным с возможностью осевого перемещения в неподвижном стакане, образующим подпоршневую полость. Торец ИЭ через сквозное продольное отверстие сообщен с подпоршневой полостью. Идея этой схемы заключается в том, что давление в подпоршневой полости равно давлению, действующему на торец ИЭ. Поэтому приложенные к ИЭ силы от статического давления взаимно скомпенсированы. Это соответствовало бы истине в случае, если давление по всей поверхности торца ИЭ было бы одинаковым. При указанном центростремительном характере течения газа на торце ИЭ создается неравномерная эпюра давления. Давление, действующее на отдельные участки торца ИЭ, является функцией радиуса. В зависимости от режима работы ИЭ разница давлений (между собой) на различных радиусах может составлять от 0,1 до 50 кг/см2. Для предельного режима будем считать, что в центре ИЭ давление на 50 кг/см2 больше, чем на периферии. Если заборник газовода (сквозного отверстия) расположен в центре ИЭ, то на ИЭ со стороны разгрузочной подпоршневой полости будет действовать значительная выталкивающая сила (соответствующая действию среднего давления на площадь ИЭ). Если заборник расположить на промежуточном радиусе (где давление равно среднему значению), то данную силу в номинальных условиях, казалось бы, можно существенно снизить. Однако ввиду не стационарности процессов и бокового расположения сопла относительно потока поступающего газа возможно значительное перемещение по радиусу максимума эпюры давления и отклонение эпюры от осесимметричного профиля (отклонение точки крайнего давления будет перемещаться по радиусу в процессе работы на различных режимах). В результате максимум эпюры в некоторые моменты работы приближается к смещенному заборнику и неуравновешенная сила возрастает практически до прежнего значения. В случае установки на торце ИЭ выступов (как было показано, только с выступами устройство становится хоть сколько-то работоспособным) торцы выступов размещаются в области, где давление сильно отличается от давления вблизи торца ИЭ. Соответственно проблема разгрузки ИЭ усугубляется, а управляющее усилие увеличивается. Сложность рассматриваемой конструкции также объясняется вынужденным размещением элементов рулевого привода внутри камеры сгорания, наличием большого числа дополнительных систем и узлов (гермовыводов рулевого привода, стакана - разгрузочной камеры, газовода, сообщающего торец ИЭ с подпоршневой полостью стакана). Сложность конструкции и нестабильность режимов работы ИЭ снижает надежность РДТТ, существенно увеличивает разбросы внутрибаллистических параметров.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является РДТТ, в регуляторе расхода которого используется тарельчатый исполнительный элемент [там же, страница 38, таблица 2.1]. РДТТ содержит корпус, сопло с исполнительным элементом, установленным с возможностью осевого (относительно сопла) перемещения в расширяющейся части газового тракта сопла. Диаметр исполнительного элемента меньше минимального диаметра газового тракта сопла, образуя плоскую или слабоконическую поверхность минимального проходного сечения сопла. Сверхзвуковая часть сопла, как правило, имеет традиционный профиль сопла Лаваля. Течение газа вблизи ИЭ имеет преимущественно осевое направление, исключающие возмущения потока. Соответственно снимаются многие из вышеописанных проблем. Однако осевое течение газа обуславливает следующие недостатки рассматриваемой конструкции:

- невозможность полного перекрытия сопла (ввиду малого диаметра ИЭ);

- нелинейность зависимости площади критического сечения сопла от хода ИЭ;

- большой потребный ход ИЭ (также, как при ранее описанном ИЭ игольчатого типа).

Технической задачей настоящего изобретения является обеспечение возможности полного перекрытия сопла, обеспечение линейной зависимости расхода через сопло от хода исполнительного элемента, обеспечение оптимальной величины хода исполнительного элемента, увеличение удельного импульса тяги, уменьшение длины сопла и габаритов РДТТ в целом, уменьшение необходимого усилия рулевого привода, упрощение конструкции и повышение ее надежности.

Сущность изобретения заключается в том, что в известном управляемом ракетном двигателе твердого топлива, содержащем корпус, сопло (сопла) с исполнительным элементом, установленным с возможностью осевого (относительно сопла) перемещения в расширяющейся части газового тракта сопла, рулевой привод, диаметр исполнительного элемента равен минимальному диаметру газового тракта сопла, образуя (с указанным диаметром) цилиндрическую поверхность минимального проходного сечения сопла. Расширяющаяся часть газового тракта спрофилирована в виде тарельчатого сопла. На торце исполнительного элемента по окружности установлены призматические выступы, наружная поверхность которых совпадает с цилиндрической поверхностью исполнительного элемента и контактирует с соплом на участке минимального диаметра его газового тракта. Исполнительный элемент соединен штоком с поршнем, установленным в выполненном на корпусе полом цилиндре и образующим подпоршневую полость, сообщенную с окружающей средой. Диаметр поршня равен диаметру исполнительного элемента (или несколько меньше его). Рулевой привод соединен с поршнем.

Технический результат достигается тем, что полное перекрытие сопла реализуется за счет равенства диаметра ИЭ минимальному диаметру газового тракта сопла. Понятно, что полное перекрытие сопла требуется только для многосопловой конструкции РДТТ. Линейная зависимость расхода через сопло от хода ИЭ достигается тем, что в предложенной конфигурации центробежного невозмущенного течения газа критическое сечение сопла совпадает с геометрически минимальным проходным сечением сопла при любом рабочем положении ИЭ (подтверждено газодинамическим расчетом). Геометрически минимальным проходным сечением сопла является цилиндрическая поверхность с диаметром, равным минимальному диаметру газового тракта сопла, и длиной, равной ходу ИЭ. Т.е. площадь указанной поверхности пропорциональна ходу ИЭ. Обеспечение оптимальной величины хода исполнительного элемента достигается призматическими выступами, установленными на торце исполнительного элемента по его окружности. Шток, на котором установлен ИЭ, «отнимает» у дозвукового и транскритического сечений сопла часть площади. Диаметр (и соответственно периметр) ИЭ поэтому несколько увеличены. При данном периметре ИЭ изменение его хода на 1 мм приводит к изменению внутрикамерного давления в корпусе работающего РДТТ на десятки атмосфер. Возможность математического парирования погрешностей изготовления, деформации (механической и тепловой), эрозионного уноса имеет тот же порядок (до 1 мм), что и указанный ход осесимметричного (без выступов) ИЭ. Установленные выступы увеличивают («загрубляют») потребный ход во столько раз, во сколько раз они «затеняют» периметр ИЭ. Потребный ход ИЭ становится оптимальным, т.е. большим, чем для осесимметричного (без выступов) ИЭ, но меньшим, чем для ранее описанных ИЭ игольчатого и тарельчатого типа. Еще одна роль выступов заключается в центрировании ИЭ относительно сопла. Центрирование принципиально важно для предотвращения соударения кромок в момент, когда ИЭ приближается к закрытому положению. Центрирование также предотвращает изгибные вибрации штока. Центробежное течение газа в предлагаемой конструкции обуславливает профилирование расширяющейся части газового тракта по принципу тарельчатого сопла [Жидкостные ракетные двигатели. Основы проектирования / М.В.Добровольский, М.: Машиностроение, 1968, страница 50 (на страницах 345, 348, 349 показано использование тарельчатого сопла в изделии «Офос»)]. Тарельчатое сопло, как известно, образовано двумя деталями. На одну из этих деталей в данном изобретении возложена дополнительная функция - эта деталь используется в качестве подвижного ИЭ. Высокие характеристики по удельному импульсу тяги (отсутствие дополнительных, связанных с управлением, потерь) обеспечиваются тем, что предлагаемая конструкция не имеет каких либо дополнительных элементов (клапанов) по сравнению с классическим тарельчатым соплом. ИЭ в предлагаемой конструкции не является инородным для сопла телом, т.к. образован частью тарельчатого сопла. Таким образом, профиль газового тракта является оптимальным, т.к. выбран только исходя из главной задачи - разгона газа (во всех других типах регуляторов расхода газовый тракт искажается инородным для сопла телом - ИЭ). Тарельчатое сопло при одной длине с классическим соплом имеет большую степень расширения, что также способствует увеличению удельного импульса тяги, позволяет уменьшить габариты сопла. Наличие на ИЭ выступов разбивает газовый поток на сектора. При этом степень расширения сопла существенно увеличивается, т.к. при неизменной площади среза площадь критического сечения (для данного хода ИЭ) уменьшается. Уменьшение необходимого усилия рулевого привода достигается тем, что ИЭ соединен штоком с поршнем, установленным в выполненном на корпусе РДТТ полом цилиндре и образующим вместе с ним подпоршневую полость, сообщенную с окружающей средой. При этом обращенный к штоку торец ИЭ находится в дозвуковой части сопла, т.е. на него действует стабильное внутрикамерное давление. Такое же давление действует на поршень, что обеспечивает разгрузку ИЭ, т.е. уменьшение необходимого усилия рулевого привода. Строго говоря, при равенстве диаметров ИЭ и поршня достигается не совсем полная разгрузка, что вызвано двумя причинами:

- действием на наружный торец ИЭ давления, соответствующего давлению на срезе сопла (0,1-3 кг/см2), стремящимся «утопить» ИЭ, т.е. приводящим к уменьшению потребной площади разгрузочного поршня;

- наличием на кромке ИЭ градиента зависимости давления от радиуса, также приводящем к уменьшению потребной площади разгрузочного поршня. Призматические выступы, установленные по окружности на торце ИЭ, данный эффект уменьшают, т.к. торцы выступов находятся в области стабильного внутрикамерного давления.

Диаметр поршня целесообразно уменьшить относительно диаметра ИЭ с учетом вышеприведенных поправок, деленных пополам. Деление пополам обусловлено тем, что поправки не относятся к полностью закрытому положению ИЭ, когда требуется равенство площадей. Некоторая нескомпенсированность в ту или иную сторону (в зависимости от положения ИЭ) останется. Однако ее величина приемлема с точки зрения располагаемой мощности рулевого привода. Величина поправки незначительна. Например, для рассмотренного авторами случая поправка по радиусу составляет 1 мм. Простота предлагаемой конструкции и стабильность режима работы в любом положении ИЭ и при любом внутрикамерном давлении обуславливает надежность РДТТ.

Данное техническое решение не известно из патентной и технической литературы.

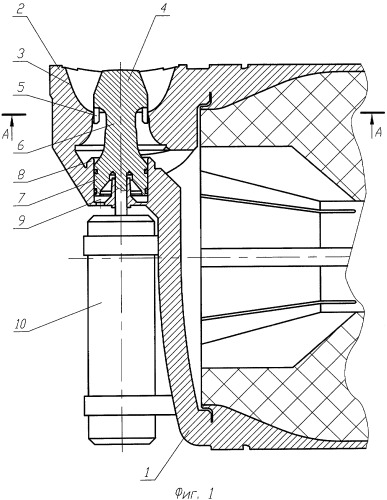

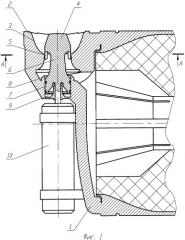

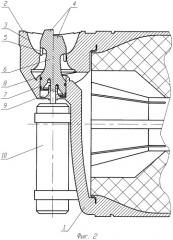

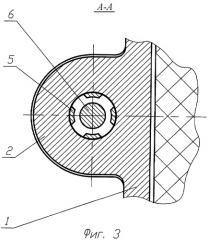

Изобретение поясняется чертежами, где

на фиг.1 показан управляемый ракетный двигатель твердого топлива, ИЭ которого находится в промежуточном положении;

на фиг.2 показан управляемый ракетный двигатель твердого топлива, ИЭ которого находится в двух крайних положениях - слева полностью открыт, справа - полностью закрыт;

на фиг.3 показан разрез А-А фиг.1, из которого понятна форма выступов ИЭ.

Управляемый ракетный двигатель твердого топлива (РДТТ) содержит корпус 1 и одно или несколько сопел 2, ось которых может не совпадать с осью корпуса 1 (на фиг.1 и 2 данные оси составляют прямой угол). В расширяющейся части 3 газового тракта сопла 2 с возможностью осевого (относительно сопла 2) перемещения установлен исполнительный элемент (ИЭ) 4. Диаметр ИЭ 4 равен минимальному диаметру газового тракта сопла 2. Между кольцевой кромкой ИЭ 4 и кольцевой кромкой, выполненной на начальном участке расширяющейся части 3 газового тракта сопла 2, образуется цилиндрическая поверхность минимального проходного сечения сопла 2. Диаметр данной поверхности равен диаметру ИЭ 4. Высота поверхности равна ходу ИЭ 4 (расстоянию ИЭ 4 от его положения, в котором сопло 2 полностью перекрыто). Расширяющаяся часть 3 газового тракта спрофилирована по принципу тарельчатого сопла. Оптимальный профиль тарельчатого сопла соответствует одному фиксированному значению хода ИЭ 4. Поэтому при профилировании расширяющейся части 3 (в качестве исходных для профилирования данных) нужно выбирать ход ИЭ 4, соответствующий максимальной тяге. Для РДТТ с перераспределением газа между соплами (имеющим постоянное значение суммарной площади критического сечения, постоянное внутрикамерное давление) сопло необходимо профилировать для максимального значения хода ИЭ 4. Для РДТТ с изменяемым в процессе работы значением суммарной площади критического сечения (с управлением внутрибаллистическими параметрами) сопло 2 необходимо профилировать для меньшего (промежуточного) значения хода ИЭ 4, при котором тяга максимальна (см. описание работы). Понятно, что при других положениях ИЭ 4 профиль расширяющейся части 3 становится неоптимальным, не обеспечивающим максимального удельного импульса тяги. Неоптимальность профиля расширяющейся части 3 при положениях ИЭ 4, соответствующих режимам пониженной тяги, принципиального значения не имеет. Максимальное значение удельного импульса тяги требуется только на режиме максимальной тяги, т.к. оно принципиально важно с точки зрения назначения потребного запаса массы топлива. На торце ИЭ 4 по окружности установлены призматические выступы 5, наружная поверхность которых совпадает с цилиндрической поверхностью ИЭ 4 и контактирует с соплом 2 на участке минимального диаметра его газового тракта. Выступы 5 разбивают цилиндрическую поверхность минимального проходного сечения сопла 2 на сектора. Выступы 5 обеспечивают центрирование ИЭ 4 относительно сопла 2. ИЭ 4 соединен штоком 6 с поршнем 7. Поршень 7 установлен в выполненном на корпусе 1 полом цилиндре 8 и образует вместе с ним подпоршневую полость 9, сообщенную с окружающей средой. Диаметр поршня 7 равен диаметру ИЭ 4 (или несколько меньше его). Поправка (уменьшение площади поршня 7) должна учитывать действие на наружный торец ИЭ 4 давления, соответствующего давлению на срезе сопла 2 (0,1-3 кг/см2), стремящееся «утопить» ИЭ 4, и наличие на кромке ИЭ 4 градиента зависимости давления от радиуса. Причем, если ИЭ 4 в процессе работы может полностью перекрывать сопло 2, то данную поправку целесообразно уменьшить в два раза для осреднения (по ходу ИЭ) неизбежной неуравновешенности. Соосно поршню 7 установлен рулевой привод 10, неподвижная часть которого закреплена на корпусе 1. Рулевой привод 10 соединен с поршнем 7.

Устройство работает следующим образом. После запуска РДТТ его внутрикамерное давление (и, соответственно, расход) зависят от суммарной площади критического сечения сопел 2, входящих в состав РДТТ. Выше было показано, что критическое сечение сопла 2 для предложенной конструкции равно геометрически минимальному проходному сечению сопла 2. Т.е. критическим сечением сопла 2 является цилиндрическая поверхность между кольцевой кромкой ИЭ 4 и кольцевой кромкой на начальном участке расширяющейся части 3 газового тракта сопла 2. Алгоритм управления площадью критического сечения отдельного сопла 2 зависит от типа РДТТ. Если управление РДТТ (имеющим постоянное значение суммарной площади критического сечения, постоянное внутрикамерное давление) осуществляется перераспределением газа между соплами, то тяга (точнее, расход) от отдельного сопла 2 пропорциональна ходу ИЭ 4. Более сложен алгоритм управления для РДТТ, внутрикамерное давление которого изменяется за счет изменения в процессе работы суммарной площади критического сечения. Т.к. максимальная (по сумме модулей) тяга в этом случае соответствует минимальному значению суммарной площади критического сечения, то максимальная тяга от отдельного сопла 2 соответствует промежуточному значению хода ИЭ 4. Для каждого РДТТ (в зависимости от назначения и расположения сопел 2) это значение выбирается из своих соображений. Например, если все сопла 2 закрыты, а одно создает максимальную тягу, то ход ИЭ 4 для данного сопла 2 должен обеспечивать критическое сечение этого сопла равным минимально допустимому суммарному критическому сечению (соответствующему максимально допустимому внутрикамерному давлению). Возможны и другие комбинации при определении хода ИЭ 4 для максимальной тяги, например, когда максимальная тяга требуется по диагонали между двумя соплами 2, расположенными под углом друг к другу. При работе РДТТ сила от внутрикамерного давления, стремящаяся «вытолкнуть» ИЭ 4 из сопла 2, уравновешивается силой от внутрикамерного давления, приложенной к поршню 7. Благодаря этому рулевой привод 10 беспрепятственно перемещает ИЭ 4 в процессе управления. Строго говоря, существует небольшая газодинамическая неуравновешенность ИЭ 4. Выше отмечено, что диаметр поршня 7 может быть выполнен с поправкой, уменьшающей его площадь. При этом на полностью закрытый ИЭ 4 совместно с поршнем 7 действует некоторая результирующая выталкивающая сила, обусловленная разностью диаметров ИЭ 4 и поршня 7. Выталкивающий характер результирующей силы объясняется тем, что на наружный торец закрытого ИЭ 4 давление не действует, а внутренний торец по всей своей площади (имеющей большее по сравнению с поршнем 7 значение) воспринимает внутрикамерное давление. На открытый (практически для любого хода) ИЭ 4 совместно с поршнем 7 действует результирующая сила, стремящаяся его «утопить». Это объясняется тем, что компенсирующая добавка площади поршня 7 выполнена большей, чем это нужно для работы в промежуточном положении ИЭ 4. Большая компенсирующая добавка площади поршня 7 требуется для парирования (частичного или полного) силы, приложенной к ИЭ 4 в его закрытом положении. Если бы ИЭ 4 не нужно было бы закрывать, то его газодинамическую разгрузку можно было бы выполнить абсолютной. Рулевой привод 10 рассчитан на преодоление указанной нескомпенсированной силы и сил трения. Можно отметить, что нескомпенсированная газодинамическая сила по величине имеет тот же порядок, что сила трения.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом, в качестве которого выбран РДТТ, в регуляторе расхода которого используется тарельчатый исполнительный элемент [Управляемые энергетические установки на твердом ракетном топливе / В.И.Петренко, М.И.Соколовский, Г.А.Зыков, С.В.Лянгузов и др. Под общ. ред. М.И.Соколовского и В.И.Петренко. - М.: Машиностроение, 2003, 464 с., ил., страница 38, таблица 2.1], заключается в обеспечении возможности полного перекрытия сопла, обеспечении линейной зависимости расхода через сопло от хода исполнительного элемента, обеспечении оптимальной величины хода исполнительного элемента, увеличении удельного импульса тяги, уменьшении длины сопла и габаритов РДТТ в целом, уменьшении необходимого усилия рулевого привода, упрощении конструкции и повышении ее надежности.

1. Управляемый ракетный двигатель твердого топлива, содержащий корпус, сопло (сопла) с исполнительным элементом, установленным с возможностью осевого (относительно сопла) перемещения в расширяющейся части газового тракта сопла, рулевой привод, отличающийся тем, что диаметр исполнительного элемента равен минимальному диаметру газового тракта сопла, образуя (с указанным диаметром) цилиндрическую поверхность минимального проходного сечения сопла, при этом расширяющаяся часть газового тракта спрофилирована в виде тарельчатого сопла.

2. Управляемый ракетный двигатель твердого топлива по п.1, отличающийся тем, что на торце исполнительного элемента по окружности установлены призматические выступы, наружная поверхность которых совпадает с цилиндрической поверхностью исполнительного элемента и контактирует с соплом на участке минимального диаметра его газового тракта.

3. Управляемый ракетный двигатель твердого топлива по п.1 или 2, отличающийся тем, что исполнительный элемент соединен штоком с поршнем, установленным в выполненном на корпусе полом цилиндре и образующим подпоршневую полость, сообщенную с окружающей средой, причем диаметр поршня равен диаметру исполнительного элемента (или несколько меньше его), при этом рулевой привод соединен с поршнем.