Упорный подшипник скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к конструкциям упорных подшипников, работающих в режимах граничного или смешанного режимов смазки и используемых в станкостроительной, машиностроительной и других отраслях промышленности. Упорный подшипник скольжения содержит неподвижную опору и вал. Торцевая опорная поверхность вала выполнена в виде трех участков, форма которых описывается уравнениями: , y=0, , где x1, x2 - текущие координаты в системе прямоугольных координат x1O1y1 и x2O2y2; a1, а2, n1, n2 - коэффициенты, характеризующие трибофизические свойства материалов и режимы работы подшипника. Технический результат: повышение ресурса работы упорного подшипника скольжения. 3 ил.

Реферат

Изобретение относится к области машиностроения, в частности к конструкциям упорных подшипников, работающих в режимах граничного или смешанного режимов смазки и используемых в станкостроительной, машиностроительной и других отраслях промышленности.

Известна также конструкция упорного подшипника скольжения, содержащая обойму, сопряженный с ней по сопрягаемой поверхности вкладыш с опорной поверхностью, при этом на одной из сопряженных поверхностей вкладыша или обоймы нанесена сетка мелких канавок и канавки соединены с источником жидкой смазки (патент РФ №2159876 по кл. F16С 23/00 от 27.11.2007 г.).

Данная конструкция обеспечивает снижение коэффициента трения при разных режимах эксплуатации.

Недостатком данной конструкции является относительно низкая динамическая прочность подшипника при работе в условиях граничного или смешанного режимов смазки.

Наиболее близким техническим решением по совокупности существенных признаков является упорный подшипник скольжения, содержащий неподвижную опору и вал (патент РФ №2092722 по кл. F12C 17/22 от 10.10.1997 г.).

Недостатком данного подшипника является повышенный и неравномерный износ опорных торцевых поверхностей, обусловленный тем, что выполнение торцевых поверхностей максимально приближенными друг к другу с нулевым зазором приводит к неравномерности контактного давления поперек кольцевой площадки контакта, что в конечном итоге снижает ресурс работы упорного подшипника скольжения.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении ресурса работы упорного подшипника скольжения.

Поставленная задача решается за счет того, что в упорном подшипнике скольжения, содержащем неподвижную опору и вал, торцевая опорная поверхность вала выполнена состоящей из трех участков, форма которых описывается уравнениями:

,

у=0,

, где x1, x2 - текущие координаты в системе прямоугольных координат x1O1y1 и x2O2y2.

Значения величин a1; а2; n1; n2 - коэффициенты, характеризующие трибофизические свойства материалов и режимы работы.

На фиг.1 представлен общий вид упорного подшипника скольжения.

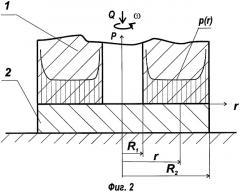

На фиг.2 представлены эпюры контактных давлений р(r) вдоль радиуса в упорном подшипнике скольжения с плоскими торцевыми поверхностями вала 1 и неподвижной опоры 2, возникающих в результате действия внешней нагрузки Q.

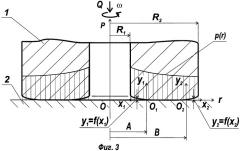

На фиг.3 представлены эпюры контактных давлений р(r) радиуса r в упорном подшипнике скольжения, в котором торцевая поверхность вала 1 выполнена по профилю:

- участок R1A:

- участок АВ: у=0;

- участок BR2: , где r=А; r=В.

Из физико-химической механики поверхностного разрушения материалов при трении (трибология) известно, что износ материалов при граничном или смешанном режимах смазки h равен произведению пути трения на контактное давление р в степени m: h=kLpm, где k и m - коэффициенты, зависящие от трибофизических свойств трущихся материалов.

Для обеспечения максимального ресурса работы упорного подшипника скольжения и ускорения процессов приработки поверхностей необходимо, чтобы износ в каждой точке площадки контакта поверхностей был постоянным (h=const при R1<r<R2) (фиг.3).

Из механики контактного взаимодействия цилиндрических торцевых поверхностей известно, что на кольцевой площадке контакта упорного подшипника под действием осевой нагрузки Q возникают переменные контактные давления р(r), резко возрастающие по краям этой площадки r=R1; r=R2 (фиг.2). В свою очередь, при вращении вала 1 пути трения для точек площадки контакта подшипника увеличиваются прямо пропорционально расстоянию этих точек от оси вращения вала: L=2πr. Поэтому для обеспечения равномерного изнашивания опорных поверхностей подшипника скольжения контактное давление должно плавно снижаться от точек r=R1 до точек r=R2: p=p1(R1/r)1/m (фиг.3).

На эпюру контактных давлений можно влиять путем придания начальных зазоров между поверхностями трения при Q=0. Выбрав соответствующую форму торцевой поверхности вала 1, можно обеспечить необходимую уменьшающуюся эпюру контактных давлений поперек кольцевой площадки контакта, которая при работе торцевого подшипника обеспечит равномерный минимальный износ, а значит и максимальный ресурс работы подшипника. Для этого площадка контакта в поперечном сечении упорного подшипника разбивается вдоль радиуса на три участка: R1A, AB, BR2 (фиг.3). На каждом из этих участков форма опорной поверхности вала 1 описывается уравнениями:

- участок R1A:

- участок AB: у=0;

- участок BR2: , где r=А; r=В.

Упорный подшипник скольжения, содержащий неподвижную опору и вал, отличающийся тем, что торцевая опорная поверхность вала выполнена состоящей из трех участков, форма которых описывается уравнениями: ,y=0, ,где x1, x2 - текущие координаты в системе прямоугольных координат x1O1y1 и x2O2y2;a1, а2, n1, n2 - коэффициенты, характеризующие трибофизические свойства материалов и режимы работы подшипника.